Учебник Второе издание п рекомендовано

Скачать 28.63 Mb. Скачать 28.63 Mb.

|

|

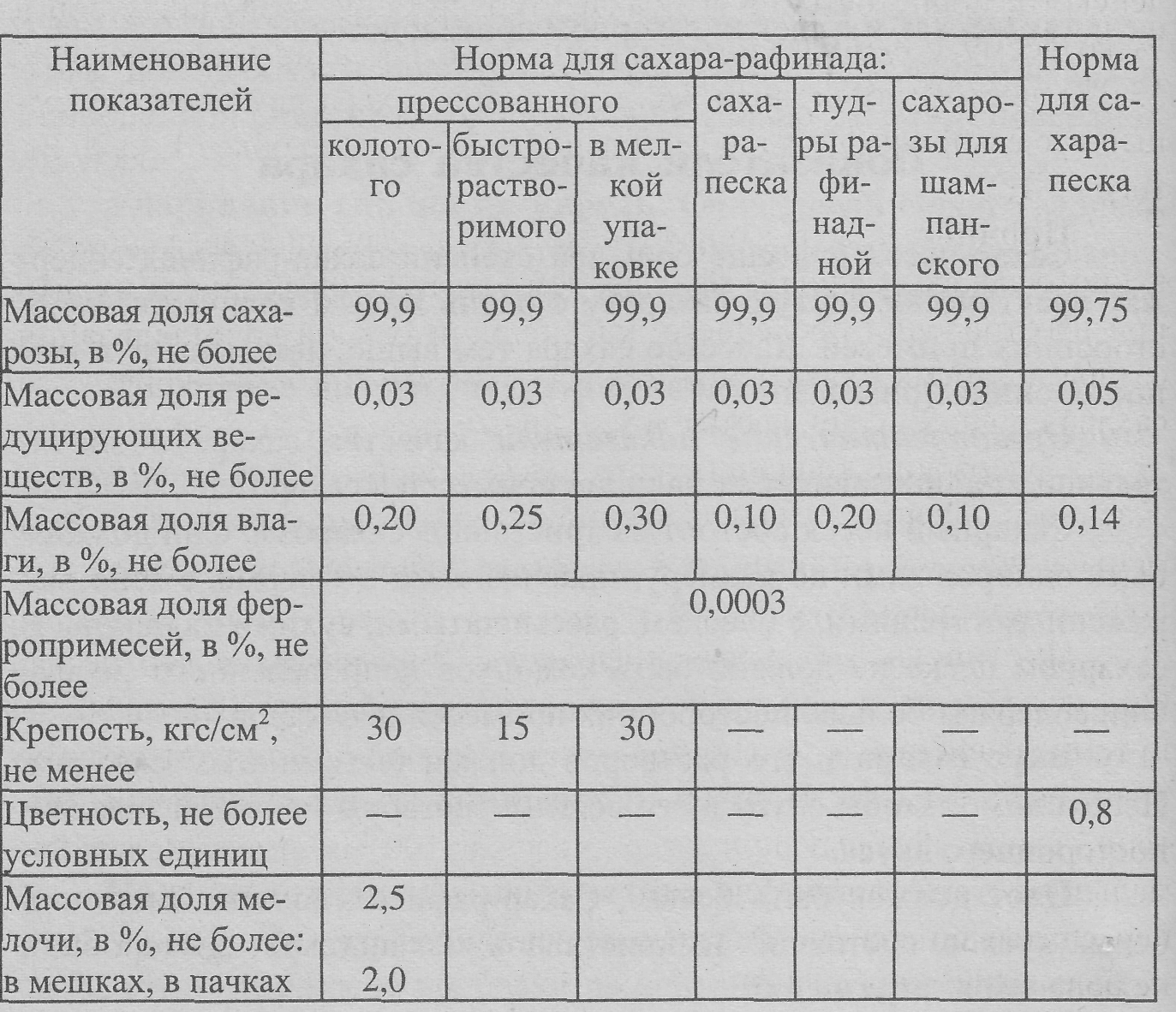

Сырье для получения сахара. Для производства пищевой 1харозы (в дальнейшем — сахар) используют два основных вида 65 64 сырья — сахарную свеклу и сахарный тростник. Поскольку в России сахарный тростник не произрастает, то получают на сахарных заводах сахар-песок либо из сахарной свеклы; либо из тростникового сахара-сырца, уже содержащего предварительно очищенную сахарозу. В сахарной свекле содержится 25—28% сухих веществ, в том числе сахарозы в среднем около 17,5%. При этом сахароза находится в растворенном состоянии в клеточном соке корней свеклы. Для получения сахара важное значение имеют не только содержание сахарозы, но и ее количество, а также состав несахаров свеклы, которые затрудняют выработку качественного продукта и выводятся в отходы сахарного производства. Поэтому для выделения сахарозы из клетки ее не разрушают, а экстрагируют водой в противоточном экстракторе. В этих условиях из клетки выделяются только водорастворимые клеточные компоненты, в том числе и сахароза, что существенно снижает затраты на очистку, а также увеличивается выход готового продукта. В стружке, идущей в отход в виде жома, содержатся главным образом клеточные структуры и нерастворимые в воде компоненты: клетчатка, гемицеллюлоза и пектиновые вещества (около 2,4%). Среди водорастворимых азотосодержащих несахаров (1,1%) наряду с белками, составляющими большую часть этой фракции, в водном экстракте имеются аминокислоты, амиды кислот, бетаин, пуриновые основания, а также безазотистые вещества (0,9%) и зольные элементы (0,5%). Они усложняют процесс кристаллизации сахарозы, формируют красящие и ароматические соединения. Небелковые азотистые вещества относятся к «неудаляемому азоту», поскольку не осаждаются известью при очистке сахарного сока, тогда как белковые вещества при этом осаждаются. В состав органических безазотистых растворимых веществ входят главным образом органические кислоты (лимонная, щавелевая, яблочная и др.) и небольшие количества растворимых пектиновых веществ, глюкозы, фруктозы, раффинозы; имеются сапонины, красящие вещества. Свекло-сахарные заводы должны быть расположены в местах выращивания сахарной свеклы, так как транспортирование ее на дальние расстояния нерентабельно. Сахарную свеклу хранят в кага- 66 тах-хранилищах типа буртов, применяемых для хранения овощей. От продолжительности хранения свеклы зависит период работы сахарных заводов, однако сахарное производство пока еще носит сезонный характер. На предприятиях сахарной промышленности вырабатывается два основных вида продукции: сахарный песок и сахар-рафинад. Сахарный песок изготавливают из сахарной свеклы на свекло-сахарных заводах, расположенных- в районах свеклосеяния, а сахар-рафинад — из сахарного песка на сахарорафинадных заводах, как правило, располагающихся в местах потребления. Существуют свекло-сахарорафинадные заводы и рафинадные цехи при свеклосахарных заводах, получающих сахар-рафинад путем переработки свеклы. Схема производства сахара-песка. В схему производства сахарного песка входят следующие основные технологические процессы: 1) подготовка свеклы и экстракция из нее водорастворимых компонентов — получение диффузионного сока; 2) очистка диффузионного сока; 3) выпаривание сока — получение сиропа; 4) уваривание сиропа — получение утфеля; 5) отделение кристаллов сахара от межкристальной патоки на центрифугах; 6) сушка сахарного песка и его упаковка; 7) переработка отходов. Подготовка сахарной свеклы и извлечение из нее сахара. Эти операции ведутся в свеклоперерабатывающем отделении. Принятую для переработки свеклу транспортируют в цех по гидравлическому транспортеру — желобу с небольшим наклоном. Свекла передвигается по нему вместе с водой, промывается и освобождается от посторонних примесей — камней, песка, соломы. Затем в механизированных свекломойках непрерывного действия свекла окончательно очищается от грязи и примесей. Металлические примеси удаляются на электромагнитном сепараторе. Вымытую свеклу разрезают на свеклорезках непрерывного действия на тонкую стружку с большой удельной поверхностью, стружка имеет желобчатое сечение и толщину до 2 мм. Извлечение сахара из свекольной стружки осуществляется путем противоточной диффузии, при этом получают диффузионный сок. Сахароза и дру-|не водорастворимые компоненты, растворенные в клеточном соке, диффундируют через стенки клеток в воду. Ускорению диффузии 67 сахара из свеклы благоприятствуют: малая толщина стружки (короткий путь диффундирующих частиц), повышенная температура, перемешивание жидкости, окружающей стружку, большая разница между концентрацией сахара в стружке и в окружающей жидкости, а также другие факторы. Существуют различные конструкции противоточных экстракторов, но все они работают по тому же принципу противотока: с одного конца поступает свежая свекольная стружка и выходит готовый диффузионный сок, с другого конца отходит отработанная стружка, навстречу которой подается чистая вода'. Свекловичная стружка, первоначально содержащая около 16—18% Сахаров, после обработки в диффузионном аппарате лишается почти всех Сахаров и удаляется из аппарата в виде отхода или жома, содержащего всего около 0,2—0,3% Сахаров. Длительность диффундирования в батарее (т. е. время соприкосновения свекловичной стружки с диффузионным соком) непродолжительна: около 50—60 минут. В диффузионный сок из сахарной свеклы переходят не только сахара, но и другие растворимые в воде вещества — минеральные, азотистые (преимущественно небелковые), некоторые углеводы (пектиновые вещества, раффиноза и пр.), вещества окрашенные, а также обладающие неприятным запахом и вкусом. Диффузионный сок содержит обычно около 15—18% сухих веществ. Очистка диффузионного сока. Цель этой операции — удаление большей части примесей несахаров. Для этого применяют дефекацию, т.е. обработку диффузионного сока известью. Диффузионный сок очищают путем дефекации в два приема. Сначала его подвергают предварительной дефекащр, добавляя небольшое количество извести (0,25—0,31% СаО к весу свеклы), чтобы нейтрализовать свободные кислоты, вызвать коагуляцию коллоидных веществ и перевести в осадок ряд других несахаров. Затем следует основная дефекация, при которой к соку добавляют большее количество извести (2—2,5% СаО к весу свеклы) в виде известкового молока. При этом продолжаются процессы осаждения несахаров, их разложения и взаимодействия извести с сахаром (образование сахарата). Под воздействием извести рН сока (6,2—6,7) из слабокислой, вследствие присутствия органических кислот, становится щелочной (рН более 68 11). В щелочной среде в осадок выпадают минеральные соли (сернокислый и фосфорнокислый кальций и др.), соли органических кислот (щавелевой, винной), гидраты окисей магния, сахараты кальция глюкозы, сахараты кальция фруктозы, алюминия, железа, белковые, красящие и различные другие вещества, содержащиеся в соке. Однако некоторые примеси (несахара) при подобной обработке остаются в соке. К ним относится большинство азотистых небелковых веществ, хлористый калий и другие соли калия и натрия, растворимые углеводы (пектиновые и другие вещества, раффиноза). Вместе с тем под воздействием извести и высокой температуры образуются сахараты сахарозы — соединения сахарозы и кальция. Из них трехкальциевый сахарат (СпНггОп • ЗСаО) в воде труд-порастворим, а одно- и двухкальциевые сахараты (С^НггОц • СаО и С12Н22О11 • 2СаО) хорошо растворимы, однако при нагревании они разлагаются, образуя нерастворимые трисахараты и сахарозу. Во время дефекации сахароза образует с известью главным образом моносахарат (однокальциевый сахарат). Для разложения сахаратов сахарозы кальция и снижения повышенной щелочности, остающейся в соке после дефекации, применяют сатурацию, т. е. обработку углекислотой. Под ее воздействием протекает химическая реакция и из гидрата окиси кальция образуется нерастворимый в воде углекислый кальций, который, осаждаясь, абсорбирует на своей поверхности некоторое количество растворимых несахаров. Сахараты сахарозы также разлагаются, образуя тот же углекислый кальций и свободную сахарозу. Сатурацию проводят также в два этапа: после первой сатурации оставляют небольшую щелочность (соответствующую 0,08%— 0,10% СаО). После этого сок фильтруют, затем приступают ко второй сатурации, оставляя очень малую щелочность, соответствующую 0,015—0,020% СаО, и вторично фильтруют сок. В результате гаких технологических операций количество несахаров в диффузионном соке снижается на 35—45%. Полученный сок подвергают сульфитации, т. е. обработке тернистым газом (502), что способствует дополнительной очистке | ока и снижению его цветности. Во время сульфитации происходит (шокирование активных альдегидных и кетонных групп глюкозы и 69 фруктозы за счет образования бисульфитных производных. Подобные соединения являются лейкосоединениями, т. е. не имеющими окраску, в результате чего снижается цветность диффузионного сока. Большая часть бисульфитных производных глюкозы и фруктозы, как установлено автором, в дальнейшем выводится с темной и зеленой патокой, однако некоторая часть остается в готовом продукте. Эти устойчивые при хранении соединения являются прекрасными маркерами для определения вводимой сахарозы в другие пищевые продукты, одновременно они вызывают мутационные эффекты в организме человека, формируя раковые заболевания. Выпаривание сока — получение сиропа. Очищенный диффузионный сок подвергают упариванию до концентрации сухих веществ (60—65%).. Это осуществляется на многокорпусной выпарной установке, состоящей из трех—пяти последовательно расположенных аппаратов. В первом из них упаривание производится под некоторым избыточным давлением, в каждом последующем давление паров кипящей жидкости несколько ниже, чем в предыдущем; в последнем аппарате сироп упаривается под глубоким вакуумом. Температура кипения сока в первом аппарате должна быть не выше 126°, чтобы не происходило разложения сахара, а в последнем корпусе может снижаться почти до 60°. Полученный сироп подвергают вторичной сульфитации, при которой уменьшаются его цветность и вязкость. Для дополнитель ного удаления красящих веществ и некоторых других несахаров си роп обрабатывают активированным углем или другими адсорбента ми, которые адсорбируют на своей поверхности различные при меси. , Уваривание сиропа и получение утфеля. Сироп с выпарной стадии поступает в отделение на варку утфеля, который образуется после удаления воды из сиропа до содержания сухих веществ около 93% и представляет собой смесь кристалликов сахара и межкристального сиропа. В результате концентрации сухих веществ сахароза, являющаяся основным компонентом, переходит в пересыщенное состояние и начинают формироваться центры кристаллизации. На эти центры кристаллизации начинают активно оседать молекулы сахарозы, формируя кристаллы, а примеси остаются в 70 растворе — сахарной патоке. Утфель варят в вакуум-аппарате под глубоким вакуумом, чтобы уменьшить разложение сахарозы от нагревания. В вакуум-аппаратах образуется утфель первой кристаллизации — состоящий из кристаллов сахарозы и межкристальной жидкости — патоки. Отделение кристаллов сахара от межкристальной патоки. Кристаллы отделяют от патоки на центрифугах с вертикальной осью и сетчатым барабаном. Утфель загружают во вращающиеся центрифуги, где под влиянием центробежной силы межкристальная жидкость отделяется, проходит через сита, вложенные в барабан центрифуги, и собирается внутри кожуха. Эта жидкость представляет собой зеленую патоку. Кристаллы сахара путем пробеливания (промывания горячей водой и обработки паром) освобождаются от приставшей к ним межкристальной жидкости; полученная жидкость — белая патока — собирается отдельно. Сушка и упаковка сахарного песка. Из центрифуг сахар с влажностью до 1,5—1,7% направляют на сушку в горизонтальных вращающихся барабанах. Затем его пропускают через электромагнитный сепаратор для удаления мелких частиц железа и окалины, попадающих из аппаратуры. Сахар просеивают, отделяя комочки пспробеленного сахара, которые возвращают на переработку. Полученный сахарный песок упаковывают в мешки и другую потребительскую тару. Переработка промежуточных отходов. Зеленую патоку вновь уваривают на второй утфель, из которого выделяются кристаллилический желтый сахар и черная, или кормовая, патока — меласса. Так работают при двухпродуктовой технологической схеме. При трехпродуктовой технологической схеме, применяемой для свеклы с высокой доброкачественностью соков, из второго утфеля получают желтый сахар и вторую зеленую патоку, ее опять увари-вмют на утфель (третий продукт), из которого выделяются желтый саахар и меласса. Желтый сахар, получаемый из второго (и третьего, если он есть) утфеля, перерабатывают, растворяя в сульфитированном соке п добавляя этот раствор в сироп после выпарки. 71 Схема производства сахара-рафинада. Схема производства сахара-рафинада слагается из следующих основных процессов: 1) очистки (рафинации) сиропа из сахарного песка; 2) уваривания сиропа на утфель; 3) получения сахара-рафинада; 4) упаковки сахара. В зависимости от способа формования сахара различают схемы производства сахара-рафинада литого и прессованного. Сначала сахарный песок, поступающий на рафинадный завод, растворяют в горячей воде, получая сироп, содержащий около 72% сахара. Очистка сиропа. Сироп очищают адсорбционным методом, используя костяной или активированный древесный уголь. Сахарный сироп отделяют от механических примесей путем фильтрования через фильтр-прессы, а затем пропускают через другие фильтры или другие адсорбенты. Для очистки активированным углем его добавляют в сироп, перемешивают и фильтруют, удаляя уголь. Большая часть посторонних примесей сахара, содержащихся в сиропе, при очистке адсорбируется на сильно развитой поверхности угля. Уваривание сиропа на утфель. Очищенный сироп уваривают на утфель в вакуум-аппаратах. Для частичного обесцвечивания окрашенных веществ иногда вводят гидросульфит натрия Получение_литого_сахара_-_рафинада_.'>2О4). Получение литого сахара-рафинада. При получении литого сахара-рафинада готовый рафинадный утфель наливают в формы, имеющие вид конусов — «голов». После охлаждения утфель застывает в виде сплошной массы. Ее пробеливают, открывая внизу формы, у более узкой ее части, отверстие и заливая сверху насыщенным раствором чистого сахара — клерсом. Снизу стекает межкристальная патока с желтоватой окраской, вытесняемая сверху клерсом. Пробеливание продолжают до полного удаления из голов желтоватой межкристальной патоки. Головы сахара в формах высушивают в вакуум-сушилках, затем вынимают из форм. Реализуют в сувенирной упаковке. Получение прессованного сахара-рафинада. Этот сахар готовят из рафинадного утфеля путем переработки его на центрифугах. Получаемые после пробелки на центрифугах кристаллы сахара 72 (рафинадную кашку) прессуют в виде брусочков, которые затем подсушивают и разрезают на кусочки той же формы, что и кусковой литой сахар-рафинад. Прессованный сахар менее тверд, чем литой. Чтобы увеличить твердость прессованного сахара, применяют особый метод его изготовления: на прессование подают кашку с более высокой влажностью (около 3—3,5% вместо 2% для обычного прессованного сахара), и прессование ведут при меньшем давлении — с меньшим коэффициентом сжатия сахара. После прессования в сахаре остается больше межкристальной жидкости, в готовом продукте кристаллы сахара сильнее сцементированы между собой вследствие того, что при высушивании кристаллизуется больше сахарозы. Таким образом получают прессованный сахар-рафинад со свойствами литого, т. е. с более высокой прочностью на раздавливание. Рафинированный сахар-песок получают из рафинадного утфеля так же, как и в свекло-сахарном производстве. Показатели качества сахара Сахар-песок и в еще большей степени сахар-рафинад содержат практически чистую сахарозу с очень малым количеством посторонних примесей. Качество сахара тем выше, чем меньше в нем посторонних примесей. Органолептическиепоказателикачества сахара в значительной степени зависят от наличия примесей в сахарозе. Сахарный песок состоит из кристаллов сахарозы. Они должны быть однородными по размеру, правильными по форме, с ясно выраженными гранями, с блеском, рассыпчатыми, сухими на ощупь. В сахарном песке не должно быть комочков непробеленного сахара. Они содержат больше посторонних примесей несахаров. Вкус сахара и его растворов должен быть чистым сладким. 11еобходимо, чтобы сахар и его водные растворы не имели запаха и постороннего вкуса. Цвет должен быть белым. Сахар-рафинад должен иметь вид белых кусков, состоящих из кристаллов, без видимых посторонних включений и загрязнений. 73 Сахар-песок должен быть сыпучим без комков. Чистота водных растворов. Раствор сахара должен быть прозрачным или слабо опалесцирующим, без нерастворимого осадка, механических или других посторонних примесей. Толщина кусочка сахара-рафинада прессованного колотого может быть 11 и 22 мм. Рафинадная пудра вырабатывается в виде измельченных кристаллов размером не более 2 мм. Физико-химическиепоказателикачества приведены в табл. 9. Таблица 9 Физико-химические показатели качества сахара-рафинада и сахара-песка  Влажность сахара очень мала и составляет всего десятые доли процента. Содержание сахарозы на сухое вещество у сахара-песка меньше, а посторонних примесей больше, чем у сахара-рафинада. К посторонним примесям относятся, главным образом, минеральные вещества и инвертный сахар (редуцирующие вещества). Для качества сахара-рафинада как твердого тела имеют значение показатели его структуры. Пористость — один из показателей структуры сахара. Сахар-рафинад, вследствие особенностей его получения, имеет некоторую пористость, более значительную в литом рафинаде, чем в прессованном, при изготовлении которого под влиянием прессования кристаллы уплотняются больше. По данным исследований проф. Смоленского, пористость литого сахара (содержание воздушных пор в % ко всему объему литого сахара) — 18,7%, а прессованного — 13,3%, поэтому объемный вес этих видов сахара различен: объемный вес сахара-рафинада прессованного обычно не более 1,25, а ли-ГОго — 1,2. Прочность, т. е. сопротивление на раздавливание, у прессованного сахара-рафинада меньше, чем у литого, благодаря тому, что при изготовлении последнего при дополнительной кристаллизации сахара во время охлаждения утфеля, залитого в формы, кристаллы сахара прочнее сращиваются друг с другом. Содержание крошки (кусочков весом менее 4,8 г) имеет суще-ственное значение для определения качества сахара-рафинада. Чем меньше прочность сахара, тем легче он крошится и тем больше ме-1ючи будет содержаться в нем. Цветность — важный показатель качества сахарного песка. < )п:| измеряется в условных единицах — градусах Штаммера —-Путем сравнения с эталоном — нормальным стеклом желто-11|>;шжевой окраски. Нормально окрашенным считается такой рас-ГВор сахара, который при высоте слоя в 100 мм имеет цвет нор-Мального стекла, цветность которого равна 1°Штаммера. Цветность пересчитывают на 100 г сухого вещества сахара. Она должна быть Ее более 0,8°. |