Ххх. Учебное пособие Капранов Б. И., Коротков М. М., Короткова И. А. Издательство Томского политехничекого университета 2004

Скачать 4.67 Mb. Скачать 4.67 Mb.

|

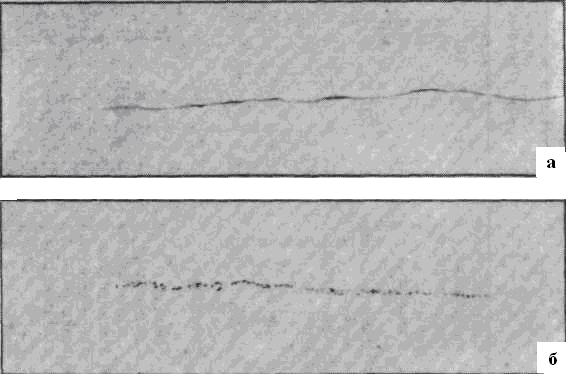

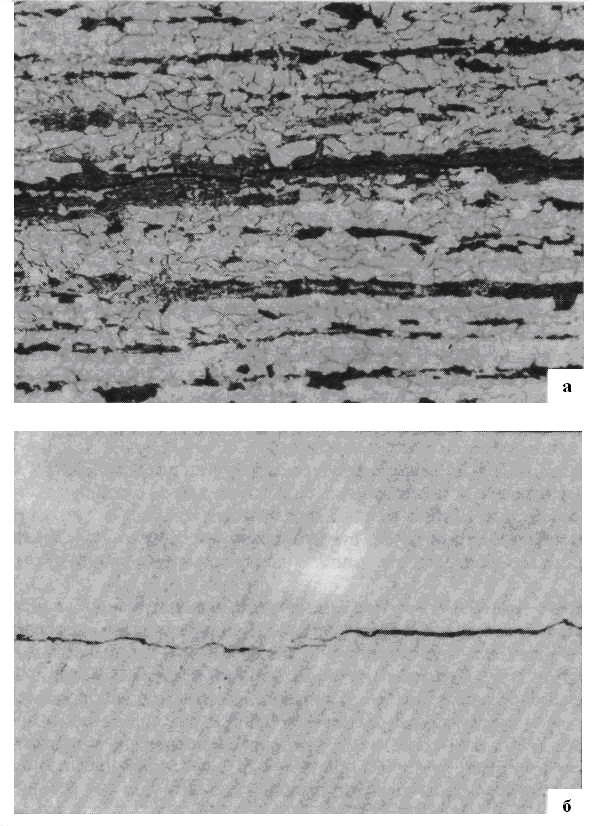

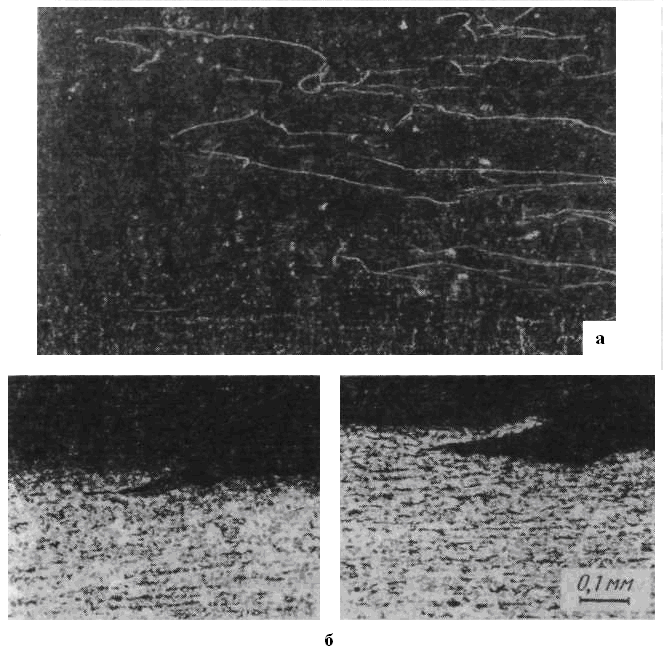

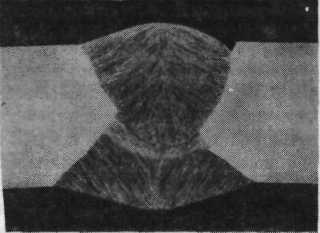

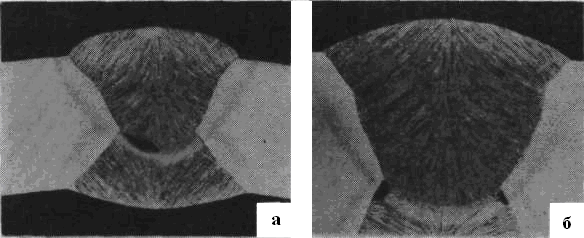

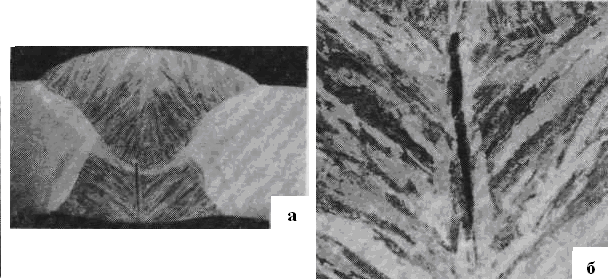

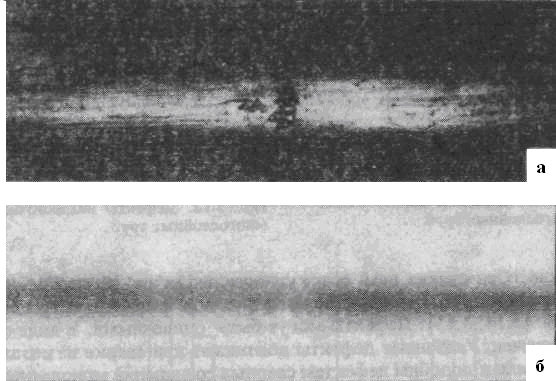

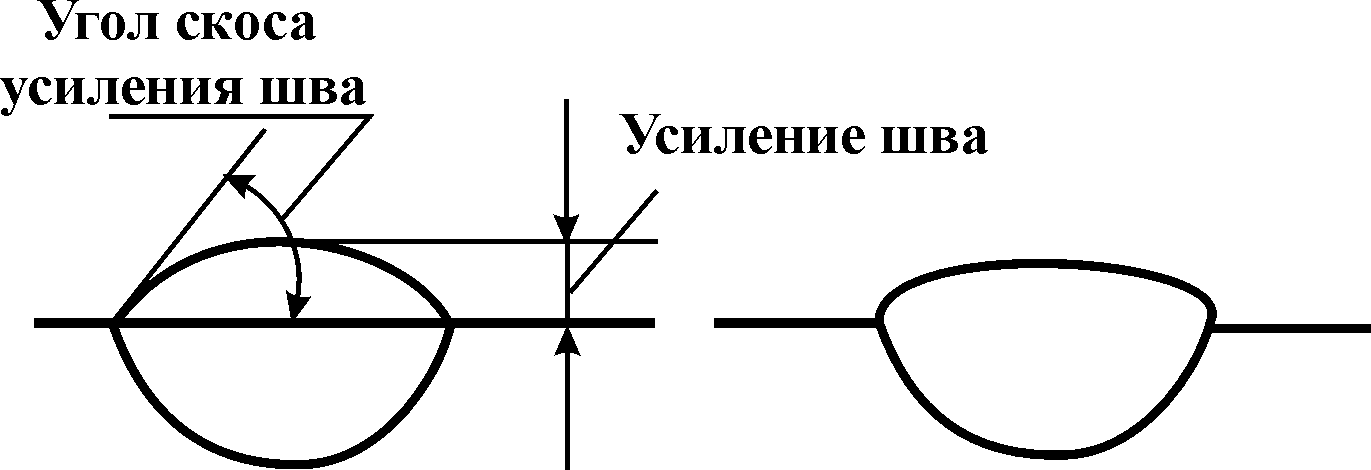

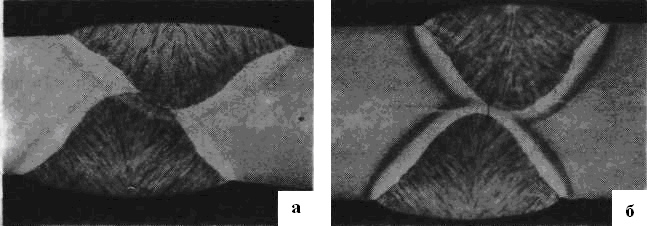

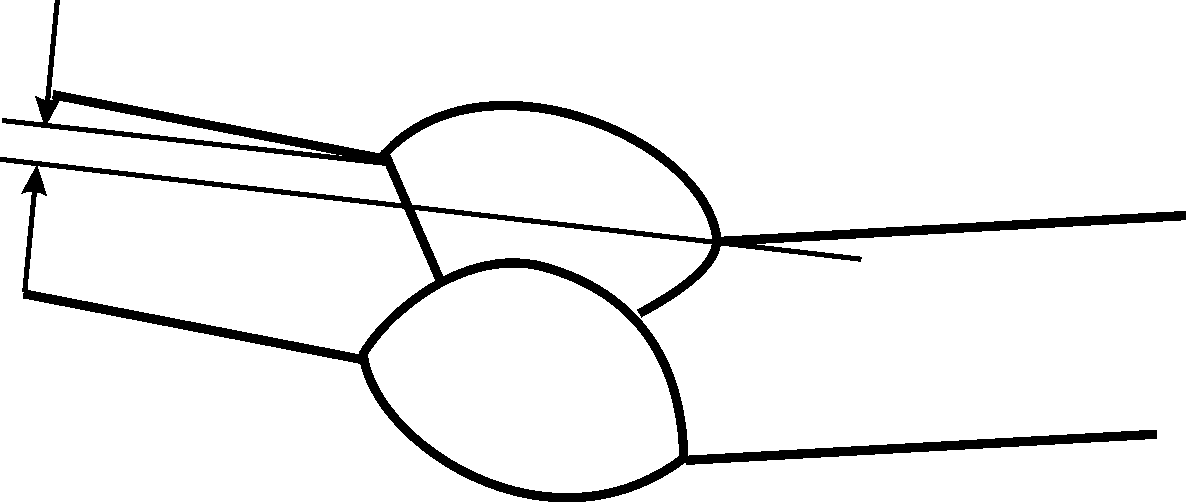

1.3 Дефекты сварки в трубах и заготовкахДефекты листа и полосы Т.к. объектами, подлежащими ультразвуковому контролю, являются различного вида трубопроводы, то рассмотрим типичные типы дефектов для данной области. Дефекты в основном металле труб большого диаметра, которые могут быть выявлены методами неразрушающего контроля, являются главным образом дефектами заготовок. Возможными дефектами являются: неметаллические включения: дефекты сердцевины; флокены; дефекты поверхности; отклонения от геометрии. Степень чистоты стали зависит от содержания неметаллических включений. Типичными видами включений являются сульфиды и оксиды. Сульфиды возникают при затвердевании стали в результате реакции ликвирующей серы с сероподобными легирующими и сопровождающими элементами. Как правило образуются легко деформируемые сульфиды марганца, которые при прокатке листа и полосы растягиваются в длинные строки (рис. 1, а). Оксиды могут образовываться в стали как эндогенные продукты восстановления или захватываться извне. В связи с этим экзогенные включения имеют в зависимости от их величины, свойств и деформируемости в стали и полосе самые разнообразные формы. На рис. 1 , б показано включение, содержащее главным образом Аl2О3, которое из-за своей незначительной деформируемости было раскатано в цепочку мелких частиц, напоминающих нить бус.  Рис. 1. Неметаллические включения: а - сульфиды марганца; б – оксиды (увеличение в 100 раз) Количество экзогенных оксидных включений может быть уменьшено в результате использования высокопрочных огнеупорных материалов, воздушного затвора и применением различных технологических операций в процессе литья, которые способствуют сепарации включений. Такие благоприятные условия создает непрерывная разливка, так как ее осуществляют при строгом контроле температуры и режима литья стали. Разливка слитков сифонным способом требует особо тщательного соблюдения технологии во избежание загрязнения металла из системы литниковых каналов, что ведет к появлению неметаллических включений в листе и полосе в виде расслоений. Дефектом, который в основном встречается только в разлитых в изложницы слитках, являются большие расслоения из-за скоплений оксидных включений, которые располагаются по сердцевине листа и полосы в продольном направлении. Они связаны с остаточными усадочными раковинами головной части отдельных слитков. На конце листов из непрерывнолитой заготовки в середине листа могут возникать ограниченные несплошности материала из-за окалины, когда пористая сердцевина слябов разрывается на торцевой стороне и при нагревании в печах прокатного стана локально окисляется (рис. 2). Их можно избежать путем контроля состояния оборудования и регулирования режима литья.  Рис. 2. Дефекты сердцевины: а - в натуральную величину; б - при увеличении в 200 раз  Рис. 3. Флокены: а - на протравленных HNO3 образцах; б - на непротравленных образцах (увеличение в 200 раз) Флокены (рис. 3) - это небольшие разрывы материала, которые возникают при охлаждении листа после прокатки в результате выделения водорода в уязвимых местах, например, на включениях и в местах негомогенной структуры. Существенными факторами, которые необходимо учитывать для избежания флокенов, являются содержание водорода в стали, а также структура, толщина и скорость охлаждения листов после прокатки. Если с помощью различных мер в процессе производства невозможно полностью избежать образования флокенов, то необходимо после охлаждения листа до комнатной температуры провести его ультразвуковой контроль. Дефектами поверхности являются в первую очередь плены на листе и полосе, которые образовались из плен или трещин на поверхности слябов. К причинам возникновения плен при разливке в изложницы причисляются завороты затвердевшей корки в результате колебаний скорости разливки и продольные трещины кромок слитков при слишком высокой скорости или температуре разливки (рис. 4).  Рис. 4. Плены на поверхности трубы: а - вид сверху; б - поперечные шлифы, травление HNO3 Дефекты на непрерывнолитых слябах, приводящие к пленам на трубах - это продольные трещины, возникающие в результате усадочных напряжений во время кристаллизации в зоне кристаллизатора, а также мелкие трещины, вызванные напряжениями в результате охлаждения, кото рые в основном могут возникнуть в следах качания кристаллизатора поперек к направлению разливки на поверхности и кромках слябов. Эти дефекты можно предотвращать с помощью контроля за механическим состоянием установки и параметров разливки, а также благодаря выбору подходящих литейных порошков. Ввиду своей незначительной глубины они большей частью могут быть устранены с помощью огневой зачистки поверхности слябов. Во время прокатки листов и полосы возможно появление подкатов и закатов. Кроме того, на поверхности могут образовываться риски. Дефекты поверхности как правило выявляются с помощью визуального контроля, эффективность которого значительно усиливается благодаря магнитно-порошковой дефектоскопии. Геометрические отклонения по ширине и толщине листов и полос сказываются непосредственно на диаметре и толщине стенки труб. Требуемую ширину листов и полос можно точно выдерживать путем обрезки кромок. Однако при этом может возникнуть дефект называемый серповидностью, т.е. кривизна полосы по ее длине, которая приводит к смещению кромок полос на сварных швах труб. Серповидность можно замерять при размотке полосы или с помощью измерительных устройств на входе полосы в трубосварочный стан. Контроль толщины стенки осуществляется как инструментальным способом с помощью измерительного щупа, так и неразрушающим методом с применением ультразвука для листа и изотопов для полосы. Дефекты металла сварного шва У прямошовных и спиральношовных труб появление дефектов в зоне сваренного под слоем флюса шва и геометрия шва тесно связаны с технологией и металлургией процесса сварки. Ниже рассматриваются возможные дефекты: поры, надрезы, шлаковые включения, трещины. Поры могут появляться в разной форме, с различным распределением и в различном количестве при затвердевании сварного шва. Уже невооруженным глазом хорошо видны появляющиеся на поверхности поры (рис. 5, а), причем речь идет в большинстве случаев о порах удлиненной формы (рис. 5, б). Газовые каналы следуют при этом направлению дендритов. Поры, образующиеся в шве в форме шара (рис. 5, в), а также продолговатой формы в зависимости от их размера можно обнаружить только при рентгеновском или ультразвуковом контроле. Поры появляются по отдельности, в виде цепочек, а также могут образовывать скопления в виде гнезд.  Рис. 5. Поры в наплавленном материале: а - цепочка пор; б - пора удлиненной формы; в - мелкие поры Азот, водород и кислород в соединении в качестве оксида или диоксида углерода являются причиной образования пор. При затвердевании расплавленного металла газовые пузыри могут выходить на поверхность или оставаться в направленном металле. В зависимости от скорости образования газовых пузырей и скорости затвердевания сварочной ванны образуются поры различной формы. При сварке под флюсом решающую роль играет химический состав флюса, проволочного электрода и основного металла в сочетании с параметрами сварки. Надрезы могут возникать вследствие того, что стык не полностью заполняется. Подобные надрезы, проходящие чаще всего по кромке раздела шва, объясняются несоответствием между наплавляемым в единицу времени количеством металла и объемом стыка. Подобный дефект связан с неправильной настройкой параметров сварки. Следует особо упомянуть надрезы, возникающие локально на кромках сварного шва (рис. 6). При этом они имеют чаще всего незначительную глубину (< 0,2 мм), но могут быть и глубиной до 1 мм. Недопустимые надрезы удаляются путем шлифования. Склонность к надрезу связана с составом сварочного флюса и параметрами сварки.  Рис. 6. Подрезы, травление HNO3 (увеличение в 3 раза) Возникновение шлаковых включений определяется металлургической реакцией между шлаком и каплей, отделяющейся от конца электрода, а также ванной расплавленного металла. При нормально проходящем процессе шпак оседает на шов и может быть легко удален с охлажденного шва. Только при отклонении от заданных режимов сварки шлаковые включения могут оставаться в шве. Если, например, расстояние между сварочными электродами при многоэлектродной сварке слишком большое, то могут образоваться шлаковые включения между сварочными слоями шва и кромками разделки шва (рис. 7). Эти отложения встречаются только местами.  Рис. 7. Шлаковые включения: а - между слоями шва (увеличение в 3 раза); б - на кромках разделки (увеличение в 4 раза) Трещинами являются разрывы материала, они различаются в зависимости от величины, характера расположения и причин возникновения. В зависимости от их длины различают макро- и микротрещины. Трещины могут быть интеркристаллитными и транскристаллитными. В соответствии с моментом возникновения в процессе затвердевания шва выделяют "горячие" и "холодные" трещины. Горячие трещины относятся к жидкому состоянию, в то время как холодные - образуются в твердом состоянии, в большинстве случаев при температуре окружающей среды. Горячие трещины объясняются легкоплавкими фазами на границах первичного зерна, которые разрываются при деформации в результате усадки шва. В соответствии с моментом образования различают трещины, возникающие в процессе затвердевания и расплавления. Трещины при затвердевании образуются непосредственно при охлаждении наплавленного металла до температуры, близкой к температуре солидуса. Трещины расплавления образуются в зонах с повторной заваркой. В нелегированных сварных швах горячие трещины могут образовываться в зависимости от химического состава, а также при неблагоприятной форме шва и, тем самым, при неблагоприятном направлении кристаллизации. Высокое содержание углерода и особенно серы и фосфора при одновременном низком содержании марганца могут приводить к образованию продольных трещин в середине шва (рис. 8). Если отношение ширины шва к его высоте становится < 1, то опасность образования горячих трещин увеличивается. Такое соотношение может иметь место при сварке толстых листов. В этой связи при сварке одного слоя снаружи и подварке второго изнутри необходимо предусмотреть меры для устранения горячих трещин за счет выбора соответствующих присадочных материалов для сварки и настройки оптимальных параметров.  Рис. 8. Горячая трещина в наплавленном материале при увеличении в 3 раза (а) и в 4 раза (б); травление HNO3   Рис. 9. Поперечная трещина в наплавленном материале Похожие на горячие трещины дефекты могут быть вызваны также и тем, что в область шва извне попадают легирующие составные части, образующие легкоплавкие пленки на границе зерен. В первую очередь следует иметь в виду медь, вызывающую охрупчивание границ зерен. Омедненные сварочные электроды подаются к месту сварки через сопла из меди. Кроме того, при сварке спиральношовных труб внутренний шов сваривается на медном седле. Однако, как показали лабораторные испытания на модели, требуется значительное истирание меди на еще горячий шов, чтобы медь проникла к границам зерен и под действием продольных напряжений образовались поперечные трещины (рис. 9). Возникновение холодных трещин зависит от величины внутренних напряжений и содержания водорода. Типичные закалочные трещины или трещины вследствие внутренних напряжений не могут возникнуть в швах труб большого диаметра, структура которых состоит из бейнита и феррита. Сварка одного слоя снаружи и подварка второго изнутри создает наиболее благоприятные условия для исключения с самого начала холодных трещин, возникающих в результате влияния водорода, вследствие высокого тепловложения и связанной с этим медленной скорости охлаждения. При изготовлении многослойных труб в отличие от монолитных следует учитывать нахлесточные швы (рис. 10) и сварные соединения отдельных обечаек. Поскольку сварка выполняется плавлением под флюсом, то возможно образование всей совокупности дефектов, рассмотренных для прямошовных труб. Это поры, неметаллические включения, трещины, непровары. Дефекты могут быть одиночными, в виде скоплений и цепочек. Указанные дефекты возникают при сварке на неоптимальных режимах и подобны дефектам сварных соединений монолитных труб. Дефекты формы шва В результате расплавления сварочных проволочных электродов сварной шов получает усиление как на внутреннем, так и на наружном слое. Чтобы избежать неблагоприятного влияния сварного шва особенно при переменных нагрузках в нефтепроводах высокого давления, геометрия шва должна быть выполнена по возможности оптимально. Чтобы выполнить эти требования, необходимо соблюдать незначительное усиление шва, плоский угол скоса усиления шва и небольшое смещение шва и кромок. Для прямошовных труб на усиление шва и угол скоса усиления оказывает влияние форма разделки, параметры режима сварки и состав флюса  а б Рис. 10. Нормальная (а) и неблагоприятная (б) форма сварного шва Флюс в зависимости от степени основности может привести к различному формированию скоса усиления. На рис. 10, а показан нормальный контур шва, который образуется при использовании обычного флюса при сварке одного слоя и подварке второго слоя изнутри. На рис. 10, б представлена неблагоприятная форма шва, которая в данном случае связана с применением при многоэлектродной сварке неподходящего флюса с высокой основностью. С увеличением ширины шва допустимо большее его усиление, чтобы получить плоский угол скоса усиления. Следовательно, влияние параметров сварки и флюса на внешнюю форму шва оказывается многообразным. Слишком большое смещение шва и (или) кромок может оказать отрицательное влияние на усталостную прочность при пульсирующем цикле нагрузки. Кроме того, при слишком больших геометрических отклонениях усложняется проведение неразрушающего контроля сварного шва. Смещение шва возникает вследствие неточного наведения сварочных головок при наложении внутреннего, наружного или обоих слоев. Надлежащая сварка одного слоя снаружи и подварка второго слоя изнутри требует выполнения достаточного проплавления слоев. Если глубина провара небольшая и налицо смещение шва, то часть притупления может быть не расплавленной (рис. 11, а). Этот дефект проявляется еще яснее, когда глубина провара при сварке под флюсом является недостаточной для провара (рис. 11, б) .Непровар объясняется слишком малой степенью теп-ловложения для данной толщины стенки.  Рис. 11. Недостаточный провар; травление HNO3 (увеличение в 3 раза): а - смещение шва при узкой нахлестке; б - отсутствие нахлестки Для многослойных труб глубина проплавления нахлесточных швов составляет 8 - 12 мм и захватывает 2 - 3 слоя. Специфическим дефектом является отсутствие проплавления второго слоя. При смещении кромок смещаются обе соединяемые сварным швом кромки листа по высоте по отношению друг к другу, так что создается скачкообразный переход от одной стороны сварного шва к другой. У нрямошовных труб при прихватке создается смещение кромок, если не обеспечивается в машине для сварки технологического шва точность ведения обеих продольных кромок шлицевой трубы. Причиной этого может быть также неправильная форма шлицевой трубы после прессования. В большинстве случаев несмотря на это смещение кромок удается выполнить сварной шов без дефектов. На рис. 12 дано схематическое изображение смещения кромок. В настоящее время при использовании на трубных заводах мощных О-формующих прессов и роликовых машин для сварки технологического шва смещение кромок почти не возникает.  Рис. 12. Смещение обеих соединяемых кромок листа Для спиральношовных труб смещение кромок возникает тогда, когда полоса имеет серповидность. Вследствие этого изменяется заданный угол ввода полосы при условии сохранения постоянной величины зазора при сварке. Эти условия приводят к тому, что более длинная кромка полосы сваривается с более короткой. В результате возникают различные диаметры и, следовательно, смещение кромок. |