|

|

Вопрос1 Нагрузочные стенды, применяемые при испытаниях автомобильных двигателей. Вопрос2 Классификация автомобильных эксплуатационных материалов.

Измерительные стенды, предназначенные

для определения углов установки колес, условно делятся на оптические и компьютерные.

Оптические стенды

Принцип работы этих стендов основан на проецировании на измерительные экраны

оптических лучей, направление которых строго определяется положением колеса

в пространстве. Оптический (зайчиковый) стенд (рис. 5) имеет оптические излучатели

с вращающимися корпусами 1, крепящиеся к колесам так, чтобы их лучи были параллельны плоскостям вращения колес; вертикальные экраны со шкалами для определения развала 2 и продольного наклона 3 и линейки 4 для измерения схождения.

Оптический (ортогональный) стенд (рис. 6) включает в себя два закрепленных на полу

или подъемнике вертикальных экрана 3 с разметкой и отверстиями в центрах, через

которые точно навстречу друг другу направлены два горизонтальных, жестко закрепленных

излучателя 1

Компьютерные стенды

Предназначены для наиболее точных (до 0,03 град.) измерений. Принцип их работы основанна цифровой обработке электрических сигналов, характеризующих положение колес. В процессерегулировки значения углов могут постоянно отображаться на мониторе компьютера.

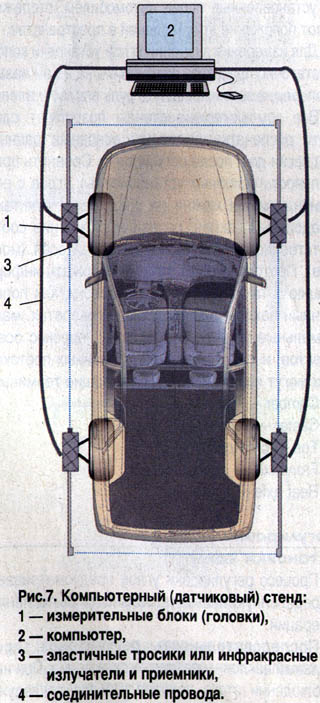

Компьютерный (датчиковый) стенд (рис.7). На каждом колесе закрепляются измерительные блоки 1, содержащие угломеры и электронные датчики наклона. Электрические сигналы, поступающие с блоков, обрабатываются компьютером 2. Взаимодействие между блоками осуществляется посредством эластичных тросиков или инфракрасных излучателей и приемников 3.В результате определяется взаимное расположение колес, в том числе параллельность осей,схождение, углы поворота.

Датчики наклона определяют величины углов развала и наклона поворотной оси колеса.

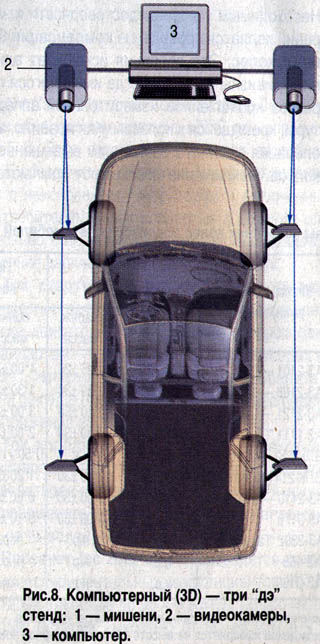

Продольный наклон вычисляется компьютером по изменению показаний этих датчиков приповороте колеса вправо и влево на угол, составляющий 10 либо 20 градусов (в зависимостиот требований управляющей программы). Компьютерный (3D) стенд (рис. 8) обеспечивает наиболее быстрый и удобный способ измерения углов установки колес благодаря применению трехмерной обработки изображения (ЗD-технологии). На колеса автомобиля закрепляются свето-отражающие мишени. Специальные видеокамеры 2, установленные перед автомобилем, отслеживают положение этих мишеней в пространстве. Для измерения значений углов установки колес достаточно прокатить

автомобиль на 20 см назад и вперед, а затем повернуть руль вправо и влево. Все компьютерные стенды позволяют сделать распечатку протокола основных данных подвески до и после регулировки. Сравнить правильность основных установленных углов с рекомендуемыми можно по следующим пунктам: продольный наклон, развал и схождение соответственно для передней и задней осей (мостов).

Протокол может также содержать информацию о таких параметрах подвески, как поперечный наклон,расхождение в поворотах, максимальные углы поворота колес, перекос осей (мостов) и т.д.

Вопрос17: Методы обеспечения надежности технических систем. Перспективы развития

Методы обеспечения надежности технических систем. Перспективы развития

Одной из важнейших характеристик сложных технических систем является их надежность. Требования к количественным показателям надежности возрастают тогда, когда отказы технической системы приводят к большим затратам материальных средств, либо угрожают безопасности (например, при создании атомных лодок, самолетов или изделий военной техники). Один из разделов технического задания на разработку системы - раздел, определяющий требования к надежности. В этом разделе указывают количественные показатели надежности, которые необходимо подтверждать на каждом этапе создания системы. Существуют несколько методов, с помощью которых можно повысить конструктивную надежность сложной технической системы. Конструктивные методы повышения надежности предусматривают создание запасов прочности металлоконструкций, облегчение режимов работы электроавтоматики, упрощение конструкции, использование стандартных деталей и узлов, обеспечение ремонтопригодности, обоснованное использование методов резервирования. Наряду с конструктивными методами, обеспечивающими работоспособность системы, широко применяют вероятностные методы оценки ее надежности на этапах эскизного и рабочего проектирования. С целью определения количественных показателей надежности составляют функциональную схему и циклограмму работы системы во времени при ее эксплуатации. Более полному пониманию работы системы способствует принципиальная схема, в которой подробно описывают соединение узлов и элементов, а также их назначение. На основании функциональной и принципиальной схем работы системы составляют структурную схему надежности с указанием резервирования отдельных элементов, узлов и каналов. На основании структурной схемы надежности составляют перечень элементов и узлов с указанием интенсивностей отказов, взятых из справочной литературы или полученных по результатам испытаний или эксплуатации. Далее на основании исходных данных выполняют расчет проектной надежности системы. Анализ и прогнозирование надежности на стадии проектирования дает необходимые данные для оценки конструкции. Такой анализ проводят для каждого варианта конструкции, а также после внесения конструктивных изменений. При обнаружении конструктивных недостатков, снижающих уровень надежности системы, проводят конструктивные изменения и корректируют техническую документацию. Одним из основных мероприятий на стадии серийного производства, направленных на обеспечение надежности технических систем, является стабильность технологических процессов. Научно обоснованные методы управления качеством продукции позволяют своевременно давать заключение о качестве выпускаемых изделий. На предприятиях промышленности применяют два метода статистического контроля качества: текущий контроль технологического процесса и выборочный метод контроля. Метод статистического контроля (регулирования) качества позволяет своевременно предупреждать брак в производстве и, таким образом, непосредственно вмешиваться в технологический процесс. Выборочный метод контроля не оказывает непосредственного влияния на производство, так как он служит для контроля готовой продукции, позволяет выявить объем брака, причины его возникновения в технологическом процессе или же качественные недостатки материала.

Вопрос18: Формы развития производственно-технической базы СТОА (новое строительство, расширение, реконструкция и техническое перевооружение действующего предприятия).

Формы развития производственно-технической базы СТОА (новое строительство, расширение, реконструкция и техническое перевооружение действующего предприятия).

Развитие ПТБ предприятий автомобильного транспорта осуществляется в следующих формах:

новое строительство

расширение действующего предприятия

реконструкция действующего предприятия

техническое перевооружение действующего предприятия

Новое строительство предусматривает возведение комплекса зданий и сооружений основного (для ТО, ТР и хранения подвижного состава), административно-бытового и технического назначения (трансформаторная подстанция, насосная, компрессорная и т.д.)вновь создаваемого предприятия автомобильного транспорта, а также зданий и сооружений филиалов лили отдельного производства действующего предприятия, создаваемого на новом земельном участке с целью ввода дополнительных производственных мощностей, которые будут находиться на самостоятельном балансе.

Расширение предприятия автомобильного транспорта предусматривает строительство дополнительно к имеющимся новых зданий и сооружений, а также увеличение площади существующих зданий и сооружений за счет пристройки или надстройки с целью создания дополнительных производственных мощностей. К расширению предприятия относят строительство на вновь отведенном земельном участке нового филиала или производственного подразделения с целью увеличения мощности предприятия, которые после ввода в эксплуатацию должны находиться на балансе действующего предприятия.

Реконструкция предприятия автомобильного транспорта предусматривает переустройство существующих зданий и сооружений, связанное с совершенствованием технологических процессов, внедрением нового технологического оборудования, повышением эффективности функционирования ПТБ и осуществлением технических мероприятий по улучшению охраны труда и окружающей среды. В отличие от расширения реконструкция предприятия осуществляется, как правило, без увеличения площади здания и сооружения. При реконструкции обычно увеличивается производственная мощность за счёт повышения уровня механизации производственных процессов, роста производительности труда и устранения диспропорции между отдельными элементами ПТБ.

Техническое перевооружение предприятия автомобильного транспорта представляет собой выполнение комплекса мероприятий, направленных на повышение технико-экономического уровня производства или отдельных элементов ПТБ без увеличения общей мощности предприятия. Техническое перевооружение производится с целью:

замена морально устаревшего и физически изношенного основного технологического оборудования

модернизация природоохранных объектов

подключение предприятия к централизованным источникам теплоснабжения, электроснабжения, водоснабжения

переустройство инженерных сетей и коммуникаций и т.д.

При техническом перевооружении допускается частичная перестройка существующих

зданий и сооружений или частичная перепланировка без увеличения площади производственно-складских помещений.

Расширение, реконструкция и техническое перевооружение действующего предприятия имеют ряд преимуществ перед новым строительством:

более экономичный расход материальных, финансовых, трудовых и других ресурсов на единицу вводимой производственной мощности

значительное сокращение сроков освоения капиталовложения

инженерно-строительные работы производятся на освоенной площади, оснащенной подъездными путями, сетями электроэнергии, водопровода, канализации, теплоснабжения и связи

По сравнению с новым строительством расширение, реконструкция и техническое перевооружение действующего предприятия имеют и определенные недостатки:

невозможность использования типовых проектов, т.к. возникает проблема «вписания» новой планировки и технологического решения.

невозможность применения высокопроизводительного технологического производства

сложность производства инженерно-строительных работ на территории, стесненной существующими зданиями и сооружениями

необходимость перестройки, переоборудования рабочих постов временно приостанавливает работу отдельных участков и нарушает установившийся режим производства

Вопрос19: Контроль технического состояния дизельных двигателей по ГОСТ Р 52160-2003

Контроль технического состояния дизельных двигателей по ГОСТ Р 52160-2003

Содержание

Область применения 4

Нормативные ссылки 4

Термины и определения 4

Нормы дымности 5

Методы контроля 5

Приложение А Пересчет значений kв N 7

Приложение Б Характерные формы графиков зависимости частоты вращения (n) и дымности (k)

от времени (t) за единичный цикл свободного ускорения 8

1 Область применения

Настоящий стандарт устанавливает нормы и методы измерения видимых загрязняющих веществ отработавших газов (далее — дымность) в режиме свободного ускорения для автотранспортных средств категорий М1 M2, М3, N1t N2, N3, находящихся в эксплуатации, которые оснащены двигателями с воспламенением от сжатия (далее — автомобилей).

2 Нормативные ссылки

В настоящем стандарте использована ссылка на ГОСТ Р 41.24—2003 (Правила ЕЭК ООН № 24) Единообразные предписания, касающиеся:

сертификации двигателей с воспламенением от сжатия в отношении дымности;

сертификации автотранспортных средств в отношении установки на них двигателей с воспламенением от сжатия, сертифицированных по типу конструкции;

сертификации автотранспортных средств с двигателями с воспламенением от сжатия в отношении дымности;

измерения мощности двигателей.

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями и обозначениями:

свободное ускорение: Увеличение оборотов двигателя автомобиля от минимальной до

максимальной частоты вращения без внешней нагрузки при перемещении педали управления подачей

топлива (далее — педали) до упора.

максимальная частота вращения птах, мин-1: Ограниченная регулятором частота вращения

вала двигателя в режиме холостого хода при нажатой до упора педали.

минимальная частота вращения nmin, мин-1: Частота вращения вала двигателя в режиме

холостого хода при отпущенной педали.

дымомер: Прибор, предназначенный для непрерывного измерения kи N. Характеристики,

которым должен соответствовать дымомер, приведены в приложении И к ГОСТ Р 41.24.

эффективная база дымомера L, м: Длина траектории лучей света при их прохождении через

отработавший газ, заполнивший рабочую трубу дымомера в условиях измерения. Значение Lопределяют в соответствии с И.4 приложения И к ГОСТ Р 41.24 и указывают на дымомере.

пробоотборная система: Устройство для подачи отработавших газов из выпускной трубы

автомобиля в измерительную камеру дымомера, изготовленное в соответствии с приложением К

к ГОСТ Р 41.24.

коэффициент поглощения света k,м-1: Значение дымности, измеренное дымомером по

основной шкале индикатора с диапазоном от 0 до .

коэффициент ослабления света N, %: Значение дымности, измеренное дымомером по

вспомогательной линейной шкале индикатора с диапазоном от 0 до 100 %.

дымность отработавших газов в режиме свободного ускорения Хм, м-1: Максимальное

значение коэффициента поглощения (см. приложение Б), измеренное в режиме свободного ускорения.

результат измерения дымности в режиме свободного ускорения Хм, м-1: Среднеарифметическое значение четырех последних измерений Хм, полученных в соответствии с 5.4.1 и 5.4.2.

предельно допустимое значение дымности XL, м-1: Предельно допустимое значение

коэффициента поглощения в режиме свободного ускорения, установленное для автомобиля в соответствии с 4.2 или 4.3.

обкатка автомобиля: Пробег автомобиля, установленный предприятием-изготовителем

для начального периода эксплуатации, в течение которого должны выполняться особые требования,

изложенные в инструкции по эксплуатации автомобиля.

автотранспортное средство, находящееся в эксплуатации: Автомобиль, прошедший регистрацию в установленном порядке.

4 Нормы дымности

Основным нормируемым параметром дымности является коэффициент поглощения света k,

вспомогательным — коэффициент ослабления света N. При контроле дымности в эксплуатации могут

использоваться дымомеры с линейной шкалой, отградуированной от 0 до 100 % ослабления света.

Пересчет k в N для дымомера с L, равной 0,43 м, приведен в приложении А.

Дымность обкатанных автомобилей в режиме свободного ускорения не должна превышать

значение коэффициента поглощения XL, указанное в сообщении об официальном утверждении или в

знаке официального утверждения, нанесенное на двигатель/автомобиль, в соответствии с приложениями А, Б к ГОСТ Р 41.24 или приложением 2 Директивы 72/306/ЕЕС. Дымность необкатанных автомоби�лей не должна превышать более чем на 0,5 м-1 значение коэффициента поглощения XL.

Дымность Х1мавтомобилей, не имеющих знака официального утверждения, не должна превышать в режиме свободного ускорения следующих значений:

2,5 м-1—для двигателей без наддува;

3,0 м-1 — для двигателей с наддувом.

5 Методы контроля

5.1 Условия проведения испытаний

Испытания проводят при температуре окружающего воздуха от 0 °С до 35 °С и давлении

атмосферного воздуха от 92 до 105 кПа.

Система выпуска, включая систему очистки отработавших газов от загрязняющих веществ,

не должна иметь повреждений и быть недоукомплектованной.

5.2 Требования к измерительной аппаратуре и пробоотборной системе

Для измерения kи N следует применять дымомер, соответствующий требованиям приложения И к ГОСТ Р 41.24.

Для измерения температуры масла в поддоне картера двигателя следует применять термометр с диапазоном 0—100 °С и погрешностью измерений не более ± 2,5 % верхнего предела измерений.

Для измерения частоты вращения коленчатого вала двигателя следует применять тахометр

с диапазоном 0—6000 мин

1 и погрешностью измерений не более ± 2,5 % верхнего предела измерений.

Применяемые при испытаниях средства измерений должны быть поверены в установленном

порядке и иметь действующие свидетельства о поверке.

Для подвода отработавших газов из выпускной трубы автомобиля в измерительную камеру

дымомера следует использовать пробоотборную систему, обеспечивающую отсутствие утечек газов и

подсоса воздуха. Пробоотборная система должна соответствовать требованиям приложения К

к ГОСТ Р 41.24.

|

|

|

Скачать 7.22 Mb.

Скачать 7.22 Mb.