Томатопродукты. Введение Глава Теоретическая часть

Скачать 257.39 Kb. Скачать 257.39 Kb.

|

ХранениеСрок хранения концентрированных томатных продуктов со дня выработки в стеклянных банках — 3 года, в металлических банках, бочках, полимерной таре типа "мешок в коробке", контейнерах-цистернах — 1 год, в алюминиевых тубах — 6 мес, в таре из полимерных материалов — 10 сут. Томатную пасту соленую в бочках хранят при относительной влажности воздуха не более 80%, томатную пасту в таре из полимерных материалов хранят при температуре от 0 до 8°С. Допускается хранить томатную пасту в контейнерах-цистернах при температуре не ниже -10°С. Глава 2. Практическая часть 2.1 Характеристика предприятия Открытое акционерной общество ОАО «Нарткалинский консервный завод» (НКЗ») основано в декабре 1993 г. Руководителем предприятия является Ансоков Аслан Долатбиевич. ОАО «Нарткалинский консервный завод» располагается адресу 361300, Кабардино-Балкарская Республика, г.Нарткала, ул. Горького, д.1. Основным видом деятельности предприятия является - переработка и консервирование фруктов и овощей. Дополнительными видами деятельности в ОАО «Нарткалинский консервный завод» являются: выращивание многолетних культурзерновых (кроме риса), зернобобовых культур и семян масличных культур; выращивание рассады; выращивание овощей, бахчевых, корнеплодных и клубнеплодных культур, грибов и трюфелей; 2.2 Характеристика сырья и готовой продукции Для получения томатной пасты ОАО «Нарткалинский консервный завод» используются свежие томаты согласно ГОСТ 1725-85 Настоящий стандарт распространяется на свежие томаты, выращенные в открытом и защищенном грунте, заготовляемые, поставляемые и реализуемые для потребления в свежем виде, цельноплодного консервирования и соления. Томаты в зависимости от качества подразделяют на три класса: экстра, первый и второй. Томаты в зависимости от формы относят к четырем основным типам: округлые (включая овальные, с носиком на вершине плода); плоские (включая ребристые); удлиненные (включая цилиндрические); вишневидные. Таблица 3 - Технические требования, предъявляемые свежим томатам

Основные технические требования к свежим томатам представлены в виде таблицы 3. По Санитарно-гигиеническим нормам, утвержденным Министерством здравоохранения СССР в 1988 г., предельно допустимый уровень содержания нитратов в томатах, выращенных в открытом грунте (ПДК) – 150 мг/кг сырой массы, полученных в защищенном грунте – 300 мг/кг сырой массы. Готовая продукция – томатная паста соответствует ГОСТ Р 54678-2011. Органолептические показатели томатной пасты категорий Экстра и без категории представлена в виде таблицы 4. Таблица 4 - Органолептические показатели томатной пасты

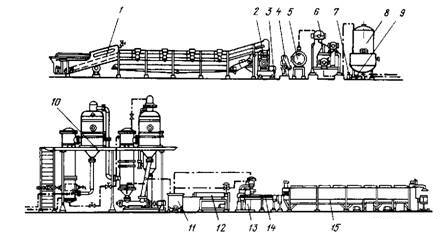

Сырье и материалы, используемые в производстве томатной пасты, по показателям безопасности соответствуют требованиям, установленным нормативными правовыми актами Российской Федерации. Не допускается при производстве томатной пасты использование пищевых добавок (за исключением поваренной соли). 2.3 Технологический процесс Концентрированную томатную пасту в основном изготовляют на поточных механизированных линиях. Эксплуатируемые линии имеют производительность от 50 до 1000 т томатов в сутки. Линию фирмы "Единство" (Югославия) марки АС можно разделить на три участка. Первый предназначен для первичной переработки томатов и состоит из моечных машин с роликовым инспекционным транспортером 1 (рис. 1), дробилки-семяотделителя 2 со сборником 3 дробленой массы, насосов 4, 7 и 9, емкостей-сборников 5 и 8 и протирочной станции 6. Второй участок – выпарная станция, которая включает в себя выпарную установку 10 с пультом управления, емкость 11 с трубчатым подогревателем 12. Третий участок комплектуется наполнителем с закаточной машиной 13, пастеризатором 15 и транспортером 14. При работе линии томатная масса после протирочных машин насосами перекачивается через трубчатый теплообменник в выпарную установку. Выпарные установки в зависимости от марки состоят из двух, трех или четырех выпарных аппаратов с выносной поверхностью нагрева. Так, выпарная установка линии АС-550 имеет три корпуса, использующих пар по двухкорпусной схеме, т. е. из корпуса I соковый (вторичный) пар поступает параллельно в нагреватели (калоризаторы) корпусов II и III, а соковый пар из этих двух аппаратов отводится в барометрический или энжекторный конденсатор.  Рис 4. Линия производства томатной пасты марки АС (Югославия) Каждый аппарат выпарной установки представляет собой вертикальный трубчатый теплообменник, соединенный горизонтальными трубами с сепаратором вверху и с циркуляционной трубой внизу. Сепаратор представляет собой вертикальную цилиндрическую обечайку со сферической крышкой и коническим днищем. Труба от теплообменника входит в него по касательной для улучшения циркуляции томатной массы и облегчения отвода пара. В корпусе I циркуляция массы происходит за счет перепада плотностей путем естественной конвекции. В корпусах II и III для принудительной циркуляции томатной массы применены циркуляционные шнековые насосы производительностью 3 м3/ч, создающие давление 0,5 МПа. Мощность привода насоса 22 кВт. Томатная масса уваривается в корпусе I с 4,75 до 8,5 %, в корпусе II – с 8,5 до 14,5, в корпусе III – с 14,5 до 30 % сухих веществ. Расход пара по корпусам (кг/ч): I – 5856, II – 3419, III – 2081. Коэффициент теплопередачи по корпусам [Вт/(м 2-К)]: I – 1680, II – 1200, III-615. Вакуум создается барометрическим конденсатором с максимальной пропускной способностью 900 кг/ч по пару при температуре 40...50 °С или 260 м 3/ч по воде. Воздух из конденсатора удаляется с помощью ротационного водокольцевого вакуум-насоса. Подача томатной массы в корпус I и регулирование ее уровня автоматизированы, как и подача греющего пара, в соответствии с температурой испарения. Процесс выпаривания в корпусе I идет при разрежении 20...26,66 кПа, что соответствует температуре 90...95°С. Из корпуса I в корпус II масса переводится за счет перепада давления, а из корпуса II в корпус III перекачивается насосом. В корпусах II и III выпаривание идет при температуре 50°С. Готовый продукт из корпуса III откачивается в сборник, из него – в подогреватель, а затем поступает на фасование в банки массой 0,2; 0,4; 1,0 или 5,0 кг. Наполненные банки герметизируются на закаточной машине, после чего подвергаются тепловой обработке в непрерывно действующем туннельном пастеризаторе-охладителе открытого типа. В линии АС-550 интенсивно используются нагревательные поверхности: основная масса воды (125 250 из 156 000 кг/ч, т. е. составляет 80,3 %) испаряется в первых двух корпусах, где содержание сухих веществ невысоко и условия испарения оптимальны. Линия АС-550 поставляется в двух модификациях. Один вариант представляет собой трехкорпусную установку по продукту и двухкорпусную по пару (прямоточное исполнение), и второй вариант – двухкорпусная установка с противоточным исполнением (АС-550 ПС). Сравнивая технические данные для установок одной производительности, следует отметить, что у противоточных установок имеются некоторые преимущества по экономии пара. При этом более высокая температура на конечной стадии концентрирования снижает вязкость продукта, что позволяет получить его с большей концентрацией сухих веществ (например, 40 %). После выпаривания нет необходимости проводить стерилизацию пасты, так как, выходя из установки температурой 85 °С, паста поступает в термодозатор, где температура еще повышается на 10 °С. Таблица 5. Производительность линии АС-550

2.4 Материальный баланс По ГОСТу в состав готовой продукции должна входить – вода, соль, и томатная паста. Никаких дополнительных ингредиентов не допускается. Рассмотрим материальный баланс на примере производства 27 % соленой томатной пасты. Процесс сортировки и мойки. Поступает 1000 кг свежих томатов, потери составляют 2 %. Расчет проводим по формуле: Mв = Мсв * (100 – П)/100, где Мв – масса выхода томатов; Мсв – масса свежих томатов; П – потери. Мв = 1000*(100-2)/100 = 980 кг.

На следующий процесс поступает 980 кг отобранных и вымытых томатов. Процесс дробления. Поступает 980 кг отобранных и вымытых томатов. Потери процесса составляют 4 %. На выходе получается томатная пульпа. Расчет проведен по формуле: Mтм = Мот * (100-П)/100, Мтм – масса томатной пульпы, Мот масса поступивших отобранных и вымытых томатов, П – потери. Мтм = 980 *(100-4)/100 = 940,8 кг. На выходе получаем 940,8 кг томатной пульпы, которая далее поступает на протирку и отжим от семян.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||