Ответы к комплексным задачам. технология. Задача 2 Охарактеризуйте группу экстрактов стандартизованных (состав, стабильность, назначение)

Скачать 1.86 Mb. Скачать 1.86 Mb.

|

|

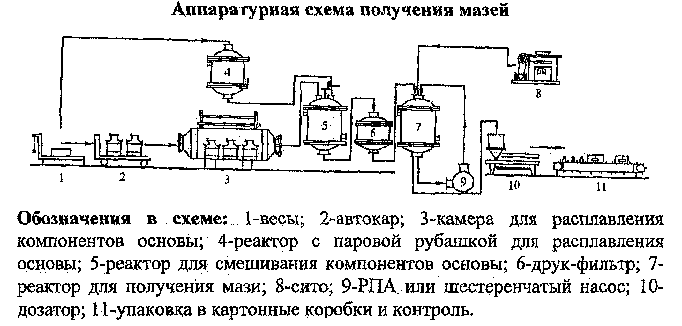

Обозначения в схеме: 1,2 – весы; 3,14 – аналитический стол; 4 – шаровая мельница; 5 – дезинтегратор; 6 – сито; 7,10 – сушильный шкаф; 8 – смеситель; 9, 11 – грануляторы; 12 – опудриватель; 13 – таблеточные машины; 15 – ротакс; 16 – котел для варки сиропа; 17 – массосмеситель; 18 – вибрационное сито; 19 – тележка; 20 – дражировочный котел; 21 – АУТ – автомат для упаковки таблеток; 22 – стол ручной упаковки; Технологическая схема производства нитроксолина с напрессованным покрытием: ВР-1: ПОДГОТОВКА ПРОИЗВОДСТВА: ВР 1.1 подготовка помещения и оборудования ВР 1.2 подготовка персонала ВР 2 ПОДГОТОВКА ЛЕКАРСТВЕННЫХ И ВСПОМОГАТЕЛЬНЫХ ВЕЩЕСТВ ВР 2.1 измельчение и просеивание лекарственных и вспомогательных веществ ВР 2.2. подготовка опудривателя ТП 3 ПОЛУЧЕНИЕ МАССЫ ДЛЯ ТАБЛЕТИРОВАНИЯ ТП 3.1. смешивание и увлажнение смеси ТП 3.2. влажное гранулирование ТП 3.3 сушка гранул ТП 4 ТАБЛЕТИРОВАНИЕ ТП 4.1 получение таблеток с напрессованной оболочкой с помощью машины Драйкота. УМО 5 УПАКОВКА, МАРКИРОВКА, ОТРГУЗКА УМО 5.1 упаковка, фасовка УМО 5.2 обандироливание Задача 60 1. Практикант представил для проверки провизору-технологу (куратору производственной практики в аптеке) план изготовления мази по прописи: Возьми: Эфедрина гидрохлорида.................................................... 0,3 Стрептоцида....................................................................... 2,5 Камфоры............................................................................. 0,5 Ланолина........................................................................... 10,0 Вазелина........................................................................... 20,0 Смешай. Дай. Обозначь..................................................Мазь для носа. Практикант предполагал растереть эфедрина гидрохлорид, стрептоцид и камфору с несколькими каплями вазелинового масла, добавить вазелин и ланолин безводный и перемешать мазь до однородности. Провизор-технолог указал на ошибки предложенной практикантом технологии, т.к. не были учтены физико-химические свойства лекарственных и вспомогательных веществ и правила изготовления мазей, регламентированные НД. • Переведите пропись рецепта на латинский язык. • Какие свойства ингредиентов необходимо учитывать при изготовлении мази в соответствии с НД. • Какие НД регламентируют изготовление и контроль качества мазей? • Каким должен быть способ изготовления мази, обеспечивающий реализацию требований НД? Rp: Ephedrini hydrochloridi 0,3 Streptocidi 2,5 Camphorae 0,5 Lanolini 10,0 Vaselini 20,0 M.D.S мазь для носа При изготовлении необходимо учитывать, что камфора растворима в мазевой основе и образует мазь-раствор, эфедрина гидрохлорид растворим в воде и образует мазь-эмульсию, стрептоцид не растворим ни в воде, ни в основе, образует мазь-суспензию. Изготовление и контроль качества мазей регламентированы ГФ Х, ГФ ХI, приказом №214 Технология изготовления: В ступке растираем эфедрина гидрохлорид с не большим количеством воды (берем из ланолина водного). Камфору растворяем в расплавленной основе. Затем в ступку отвешиваем стрептоцид и растираем с частью расплавленной основы. И постепенно смешивают с оставшейся основой. 5. Предложите и обоснуйте технологическую и аппаратурную схему промышленного производства суспензионной мази. Какое оборудование нужно использовать для обеспечения технологического процесса? Объясните принцип работы. • Предложите и обоснуйте спецификацию готового продукта.  Т  ехнологическая схема производства мазей ехнологическая схема производства мазей

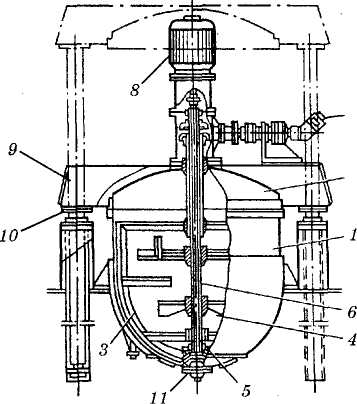

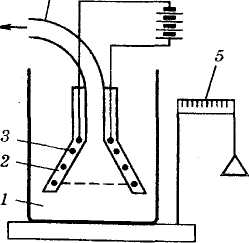

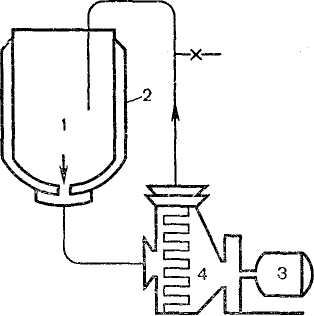

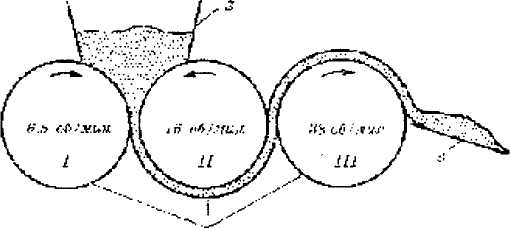

Состоит из емкости 1 и конической воронки 2 с решеткой, защитным кожухом и нагревательными элементами 3. Защитный кожух предохраняет проникновение основы к нагревательным элементам, а решетка защищает мазевый котел от попадания примесей. После расплавления основа по шлангу 4 с помощью вакуума перекачивается в котел. Помимо плавления и транспортировки, устройство позволяет одновременно взвешивать основу на сотенных весах 5. 2. Реактор - смеситель Он имеет корпус 1, крышку 2 с вмонтированной в нее загрузочной воронкой, смотровое окно, клапаны, штуцера и патрубки для введения различных компонентов. Крышка корпуса с помощью траверсы 9 и гидравлических опор 10 может подниматься и опускаться. Внутри корпуса расположена якорная мешалка 3 с лопатками 4, соответствующими профилю корпуса. Мешалки 3 и 4 вращаются в противоположные стороны с помощью гидродвигателей 7 и соосных валов 6. Кроме этого, в корпусе реактора смонтирована и турбинная мешалка 5, вращающаяся с помощью электродвигателя 8. Наличие трех мешалок обеспечивает качественное перемешивание компонентов мази. Загрузка реактора осуществляется через паровой клапан 11,его корпус имеет «рубашку» для подвода горячей или холодной воды.   РПА с внешней циркуляцией в замкнутом цикле В настоящее время для гомогенизации мазей применяется РПА успешно используемый на целом ряде промышленных предприятий для производства ихтиоловой, скипидарной, цинковой, борной и других мазей. При приготовлении мазей из серы, цинка оксида и других аморфных веществ с использованием РПА, стадии предварительного измельчения лекарственных веществ можно опустить, что дает значительный экономический эффект.  I — мазевой котел; 2 — паровая рубашка; 3 — двигатель; 4 — РПА. Трехвалковая мазетерка Валковая мазетерка состоит из двух или трех параллельно и горизонтально расположенных вращающихся валов с гладкой поверхностью. Они могут быть изготовлены из фарфора, базальта или металла. Для создания оптимальной температуры мази, поступающей на валки, их изготавливают полыми, чтобы при необходимости вовнутрь можно было подавать воду. При работе валки вращаются с разной скоростью — 6,5, 16 и 38 об/мин (последний, кроме того, совершает колебательные движения). Дифференциацию скоростей вращения валков обеспечивают специальные шестерни.  Задача 62 2. Предложите рациональную технологию изготовления 30%-го раствора сульфацил-натрия. Обоснуйте механизм стабилизации, объясните особенности упаковки и хранения глазных капель. В аптеке может быть приготовлен 30 % раствор сульфацил-натрия по прописи, для заводского изготовления (ФС № 505-76). Сульфацил-натрия 300 г Натрия метабисульфит 5 г Раствор едкого натра 1 г до рН 7,7—8,0 Воды для инъекций до 1 л Упаковка: флаконы под обкатку Условия стерилизации: температура 100 °С — 30 мин Срок годности: 18 мес Основными способами стабилизации является регулирование рН (раствор едкого натра) и введение в раствор антиоксидантов (натрия метабисульфит). Сульфацил-натрия является солью, образованной сильным основанием и слабой кислотой, поэтому для сдвига рН необходимо добавить едкий натр. Технология изготовления: В части воды в подставке растворяют сульфацил-натрия, отвешивают натрия метабисульфит, добавляют раствор едкого натра, перемешивают, доводят водой до нужного объема. Затем раствор фильтруют. Укупоривают во флаконы и стерилизуют. 3. Обоснуйте требования к стерильным лекарственным формам в соответствии с требованиями GMP. Укажите классы чистоты помещений и технологические приемы, обеспечивающие чистоту помещений. • Предложите технологическую и аппаратурную схему производства глазных капель. • Предложите современную упаковку для глазных лекарственных форм. Укажите преимущества и недостатки в сравнении с другими упаковочными материалами. Высокие требования к качеству перечисленных лекарственных форм повлекли за собой высокие требования к организации их производства. Комплекс таких требований был создан в ряде стран и получил название "Good manufacturing practices" (GМР)- " Правила правильного производства". При производстве стерильных лекарственных средств используются помещения разных классов чистоты - всего 4 класса. На каждой стадии технологического процесса класс чистоты строго регламентируется. Например, в помещениях класса чистоты А осуществляют: - розлив растворов в ампулы, флаконы; - фасовку стерильных порошков во флаконы; - запайку ампул; - загрузку ампул, флаконов на лиофилизацию; - сборку стерилизующих фильтров и др. В помещениях класса чистоты В: - стерилизующую фильтрацию растворов; - загрузку стерилизуемых в первичной упаковке растворов на стерилизацию, лиофильную сушку; - приготовление, фасовку и укупорку нестерилизуемых в первичной упаковке | лекарственных средств; - сушку и упаковку технологической одежды и др. В помещения класса чистоты С: - приготовление и предварительную фильтрацию растворов; - выгрузку лекарственных средств после стерилизации; - хранение лекарственных средств и вспомогательных материалов и др. В помещениях класса чистоты D: - просмотр, маркировку, упаковку готовой продукции; - хранение готовой продукции. Нестерильные лекарственные средства производятся в помещениях классов чистоты С и D, где нормируется только содержание микроорганизмов в воздухе, количество механических частиц не нормируется. В помещениях класса чистоты С, где производятся стерильные лекарственные средства, допускается не более 200 микроорганизмов в 1 м3 воздуха, а в помещениях класса чистоты D, где производятся нестерильные лекарственные средства - не более 500. Требования к производственным помещениям Все производственные помещения должны иметь гладкие внутренние поверхности (стены, пол, потолки) с минимальным количеством выступающих частей и ниш, должны быть непроницаемы для жидкостей и легко доступными для мытья и обработки дезинфицирующими средствами. К помещениям для изготовления стерильных лекарственных средств предъявляются дополнительные требования. Эти помещения должны быть: - без деревянных поверхностей; - стыки между стенами и потолками должны быть закругленной формы; - подвесные потолки и фильтры тонкой очистки должны быть герметизированы; - между помещениями различных классов чистоты должны быть, переговорные устройства; - вход персонала в "чистые" помещения должен осуществляться через, воздушные шлюзы. Требования к оборудованию - его поверхности должны быть гладкими, изготовленными из нетактичного, стойкого к коррозии металла; - доступными для мойки и обработки дезинфицирующими средствами или стерилизации; - оборудование должно иметь регистрирующие устройства для контроля параметров процесса; должно быть снабжено устройствами сигнализации, извещающими о неисправности. Подготовка производственных помещений к работе заключается в выполнении комплекса мероприятий: - влажная уборка; - дезинфекция; - УФ-облучение, Под подготовкой технологического оборудования подразумевается мойка и стерилизация отдельных частей или обработка внутренних и наружных поверхностей моющими и дезинфицирующими средствами. Каждое предприятие должно иметь подробную программу проведения санитарных мероприятий, устанавливающую: - перечень помещений и оборудования, подлежащих уборке и обработке, - методы и периодичность их проведения. - перечень инвентаря, материалов, моющих и дезинфицирующих средств. - перечень сотрудников, выполняющих уборку и обработку помещений и оборудования. Дезинфицирующие средства необходимо чередовать, чтобы предотвратить появление устойчивых к ним форм микроорганизмов. Воздух производственных помещений Для достижения требуемой чистоты воздуха в производственных помещениях используют воздушные фильтры и УФ-облучатели. Последние представляют собой газоразрядные лампы низкого давления, излучающие УФ лучи с длиной волны 254 нм, соответствующей области наибольшего бактерицидного действия лучистой энергии. Для очистки воздуха в производственных помещениях используют системы приточной и вытяжной вентиляции. Однако такие системы имеют ограниченную эффективность. Это связано с тем, что воздух с высокой скоростью подаётся в помещение через отверстия в стенах или потолке и удаляется через выпускные отверстия у пола. При этом в помещении возникает пысокотурбулентный поток с перемешиванием слоев воздуха. Подающийся в помещение фильтрованный воздух смешивается с загрязненным воздухом, разбавляя его. При этом очистка воздуха от загрязнений не достигается, создается лишь избыточное давление, исключающее поступление загрязненного воздуха. Наиболее эффективная очистка достигается при использовании устройств с ламинарным (слоистым) потоком воздуха. Ламинарный метод создания чистых пространств был разработан в 1961 году. В устройствах с ламинарным потоком вся масса воздуха, заключенная внутри пространства, движется с одинаковой скоростью (около, 0,5 м/с) параллельными слоями. Воздух, прошедший через префильтры и бактериальные фильтры, является по существу стерильным и вытесняет из ограниченного пространства через открытую сторону все взвешенные частицы. В рабочей зоне создается большое избыточное давление, исключающее попадание загрязненного воздуха из помещения. В ламинарных установках поток воздуха может иметь горизонтальное или вертикальное направление. Ламинарные шкафы изготавливают из материалов, устойчивых к обработке антисептиками, например, из эмалированного стального листа, а рабочий стол - -из нержавеющей стали. Передняя стенка рабочей камеры изготавливается из прозрачного, но не пропускающего ультрафиолет материала, например, поликарбоната или закаленного стекла. Следует помнить, что любое ламинарное устройство не является средством стерилизации, оно лишь создает и поддерживает пространство, свободное от взвешенных частиц и микроорганизмов. Рассмотренные схемы представляют собой схемы ламинарных шкафов, т.е. небольших пространств под ламинарным потоком. В настоящее время реальностью являются целые «чистые» помещения, т.е. комнаты, которые впервые нашли применение на предприятиях электронной промышленности и на предприятиях по производству полупроводниковых приборов, а сейчас используются и в фармацевтической промышленности. Персонал Следующий источник загрязнения лекарственных средств — персонал. ОСТ 42-510-98 определяет требования к личной гигиене персонала, производственной одежде, а также обязанности персонала «чистых» помещений, например: - ограничить перемещения в помещениях классов чистоты В и С; - не наклоняться над открытым продуктом и не прислоняться к нему; - не поднимать и не использовать предметы, упавшие на пол; - избегать разговоров на посторонние темы и т.д. Технологическая схема производства глазных капель в тюбик – капельницах (флаконах)  Определенным успехом пользуются применяемые флаконы с винтовыми пипетками для глазных капель. Но они имеют некоторые недостатки. Так, во время применения лекарств возникает опасность того, что пипетки могут соприкасаться с поверхностью загрязненных предметов. В настоящее время, благодаря полимерным упаковкам, появились реальные возможности выпуска лекарственных препаратов для одноразового применения, позволяющих еще на стадии производства изолировать лекарственную форму от влияния Широко используют тюбик-капельницы Задача 64 2. Охарактеризуйте стабильность кислоты аскорбиновой в водном растворе. • Назовите вещества, входящие в состав инъекционного раствора и обоснуйте их роль. • Напишите ППК для изготовления 10 доз инъекционного раствора кислоты аскорбиновой изотонической концентрации. Аскорбиновая кислота относится к легкоокисляющимся веществам. Поэтому ее необходимо стабилизировать. Стабилизатором является антиоксидант натрия метабисульфит в количестве 2,0 на 1л 5% раствора. С целью снижения болезненности к раствору прибавляют натрия гидрокарбонат. Оборотная сторона ППК: Состав по приказу №214: Кислоты аскорбиновой 50г Натрия гидрокарбоната 23,85 Натрия метабисульфита 2 Воды для инъекций до 1л Во флаконы по 50 мл: Кислоты аскорбиновой 25г Натрия гидрокарбоната 12г Натрия метабисульфита 1 Воды для инъекций до 500мл 3. Проведите сравнительную оценку различным способам стерилизации инъекционных растворов в промышленном производстве. • Предложите оптимальный метод стерилизации для препарата по указанной прописи. • Объясните, как влияет на качество и стабильность растворов материал упаковки (например, стекло) и как учитывается это влияние при производстве инъекционных лекарственных средств. В технологии лекарственных форм промышленного производства в настоящее время используют 3 группы методов стерилизации:

- физические |