Четыре тенденции мировой промышленности

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

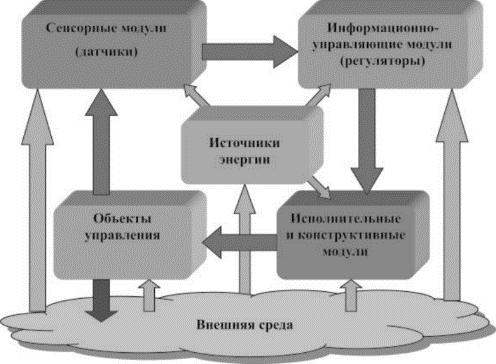

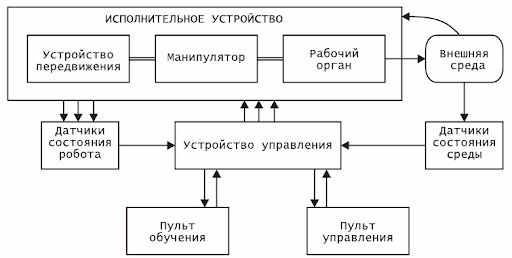

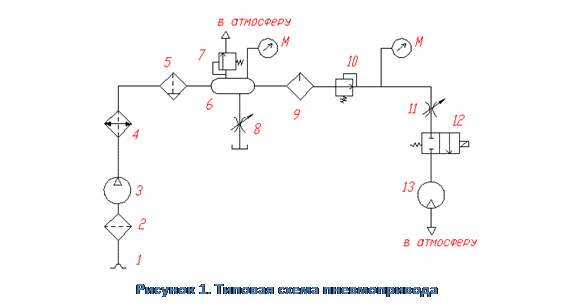

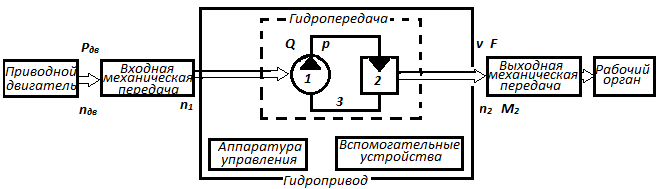

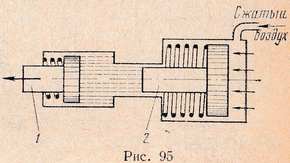

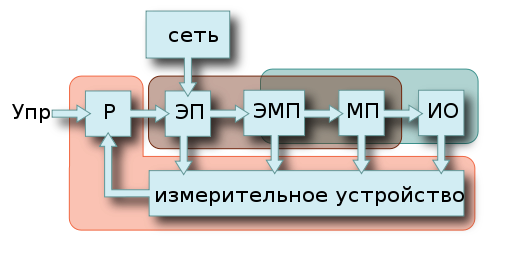

Вопросы для подготовки к экзамену Основные тенденции развития современного промышленного производства в мире.Обобщенные структуры и примеры современных приводов мехатронных и робототехнических систем. Четыре тенденции мировой промышленности: производство становится сложнее и перемещается в развивающиеся страны: 1) Доля промышленности все меньше. Доля промышленности в мировом ВВП сокращается уже несколько лет подряд. В развитых странах на сектор услуг приходится все большая доля. 2) Производство уходит в развивающиеся страны. 15 лет назад на долю развивающихся стран приходилось лишь 20% добавленной стоимости в промышленности, сегодня - уже треть. При этом промышленность в развивающихся странах продолжает расти. 3) Промышленность становится все сложнее. Еще одна важная тенденция - вторжение промышленных технологий в новые отрасли, вроде IT. Особенно эта тенденция заметна в развитых странах, где, практически, не осталось фабрик по производству обуви или одежды. В развивающихся странах росли все отрасли производства: текстильная, производство металлов и оборудования, медицинской техники. Эти товары производились как для внутреннего пользования, так и на экспорт. 4) Мир зависит от ТНК. На этот же период пришелся рост значения транснациональных корпораций. Во многом из-за их инвестиций в развивающие страны. С помощью этих инвестиций передается не только капитал как таковой, но и технологии, и способы ведения бизнеса. Все больше транснациональных корпораций появляются в развивающихся странах. Примерами мехатронных систем могут служить самые разные механические узлы и элементы. Например, к ним может быть отнесена система управления активной подвеской автомобиля. К ним же может быть отнесена электромеханическая подвеска оптических фокусирующих элементов в дисковых накопителях компьютеров.  Главный признак этой схемы состоит в физическом разделении модулей или элементов не только по их функциональному назначению, но и по способу их реализации. Действительно, регулятор исполняется как электронный модуль, не предполагает в своем составе механических или оптических компонент. Исполнительные модули (приводы) должны преобразовывать электрические сигналы в воздействия на объект, т. е. формировать тот вид воздействия, который управляется в данном контуре, а датчики должны осуществлять обратное преобразование - выходной сигнал объекта должен преобразовываться ими в электрический сигнал. В современных системах не удается разделить пространственно и функционально элементы на механические, электронные, оптические и т. д. Основным признаком мехатронной системы является пространственное и функциональное единство электронных и механических компонент, а также зачастую оптических и иных. Примерами объектов промышленной робототехники могут служить манипуляторы или продвинутые станки и т.п., а к мобильным роботам относятся БПЛА(беспилотник), колёсные и шагающие роботы и т.п., а также группы из этих роботов.  Робот — это технический комплекс, предназначен для выполнения различных движений и некоторых интеллектуальных функций, которые свойственны человеку. Робот снабжен необходимыми для этого исполнительными устройствами, управляющими и информационными системами, а также средствами решения вычислительно-логических задач. Основными компонентами робота являются манипуляционный механизм и автоматическая система управления, которая включает микроЭВМ или комплекс микропроцессоров, а в ряде случаев включает и сенсорное устройство Примеры мехатронных и робототехнических систем, их классификации и требования к их электрическому и гидравлическому приводам. Мехатронная система – единый комплекс электромеха-нических, электрогидравлических, электронных элементов и средств вычислительной техники, между которыми осуществляется постоян-ный динамически меняющийся обмен энергией и информацией, объединенный общей системой автоматического управления, обладающей элементами искусственного интеллекта. Робототехника – область науки и техники, ориентированная на создание роботов и робототехнических систем, построенных на базе мехатронных модулей (информационно-сенсорных, исполнительных и управляющих). Роботы и робототехнические системы предназначены для выполнения рабочих операций от микро- до макро размерностей, в том числе с заменой человека на тяжелых, утомительных опасных работах. Сегодня мехатроника находит широкое применение в следующих областях: – машиностроение (автоматизированное машиностроение, станкостроение, электронное и энергетическое машиностроение и др.); – транспортное машиностроение (авиакосмическая техника, автотракторное машиностроение, железнодорожный транспорт,нетрадиционные транспортные средства и др.); – робототехника различного назначения; – приборостроение (контрольно-измерительные устройства и маины, офисная техника, навигационные приборы, вычислительная техника); – микроэлектромеханические системы (микромашины, микророботы и др.); – нанотехнологии (микроскопы, зонды, машины микромеханической обработки поверхностей деталей и др.); – бытовая техника (автономные пылесосы, швейные, стиральные, посудомоечные машины, холодильные установки); – медицинское и спортивное оборудование (биоэлектрические и экзоскелетные протезы для инвалидов, тренажеры, массажеры и вибраторы и др.); – фото- и видеотехника (устройства фокусировки видеокамер,проигрыватели видеодисков и др.); – полиграфические машины; – интеллектуальные аттракционы для шоу-индустрии. Для робототехники наиболее актуально создание следующих типов мехатронных модулей (в лекции 2 будет дано строгое определение термина «мехатронный модуль»): – модули технического зрения, обеспечивающие распознавание в реальном времени сложных объектов и сцен; – силометрические модули для манипуляторов (системы силового очувствления); – приводные модули типа «искусственные мышцы», не уступающие по массогабаритным параметрам мышцам живых организмов (электроактивные полимеры, материалы с эффектом памяти и т.п.); – микросистемные модули энергопитания, имеющие массогабаритные параметры несравненно лучше современных бортовых аккумуляторов, топливных и других источников электроэнергии, применяемых в робототехнике. РК классифицируют по пяти признакам: по функциональному признаку; по области применения; по структурному признаку; по компоновочному признаку; по типу производственного подразделения. По функциональному признаку различают роботизированный технологический комплекс (РТК) и роботизированный производственный комплекс (РПК) По области применения различают следующие роботизированные комплексы: механообработки; холодной штамповки; ковки; литья; прессования пластмасс; термической обработки и гальванопокрытий; сварки; окраски; транспортирования; контроля и испытаний; сборки. По структурному признаку различают: однопозиционные РТК, включающие один ПР в комплекте с единицей технологического оборудования станок – робот, пресс – робот, то есть «оборудование – робот» ( групповые РТК, включающие один ПР, обслуживающий группу однотипного или разнотипного технологического оборудования многопозиционные РК (роботизированные центры РТЦ или РПУ), включающие группу ПР, выполняющих взаимосвязанные или взаимодополняющие функции (например, один ПР заливает металл в машину литья под давлением, а другой снимает готовые отливки; группа ПР осуществляет ряд сборочных операций на многопозиционном поворотном столе). Таким образом, структурный признак отражает взаимодействие ТО внутри комплекса. По компоновочному признаку различают шесть типовых схем. Тип компоновки комплекса зависит от конструктивно-кинематического исполнения ПР, а именно: от типа основных (переносных) координатных перемещений ПР, определяющих характер его рабочей зоны, а также от схемы расположения технологического оборудования. По типу производительного подразделения различают: роботизированные технологические ячейки (РТЯ); роботизированные технологические участки (РТУ); роботизированные технологические цеха (РТЦ). В качестве основного классификационного признака в мехатронике представляется целесообразным принять уровень интеграции составляющих элементов. В соответствии с этим признаком можно разделять мехатронные системы по уровням или по поколениям, если рассматривать их появление на рынке наукоемкой продукции исторически мехатронные модули первого уровня представляют собой объединение только двух исходных элементов. Типичным примером модуля первого поколения может служить "мотор-редуктор", где механический редуктор и управляемый двигатель выпускаются как единый функциональный элемент. Мехатронные системы на основе этих модулей нашли широкое применение при создании различных средств комплексной автоматизации производства (конвейеров, транспортеров, поворотных столов, вспомогательных манипуляторов). Мехатронные модули второго уровня появились в 80-х годах в связи с развитием новых электронных технологий, которые позволили создать миниатюрные датчики и электронные блоки для обработки их сигналов. Объединение приводных модулей с указанными элементами привела к появлению мехатронных модулей движения, состав которых полностью соответствует введенному выше определению, когда достигнута интеграция трех устройств различной физической природы: механических, электротехнических и электронных. На базе мехатронных модулей данного класса созданы управляемые энергетические машины (турбины и генераторы), станки и промышленные роботы с числовым программным управлением. Развитие третьего поколения мехатронных систем обусловлено появлением на рынке сравнительно недорогих микропроцессоров и контроллеров на их базе и направлено на интеллектуализацию всех процессов, протекающих в мехатронной системе, в первую очередь процесса управления функциональными движениями машин и агрегатов. Одновременно идет разработка новых принципов и технологии изготовления высокоточных и компактных механических узлов, а также новых типов электродвигателей (в первую очередь высокомоментных бесколлекторных и линейных), датчиков обратной связи и информации. Синтез новых прецизионных, информационных и измерительных наукоемких технологий дает основу для проектирования и производства интеллектуальных мехатронных модулей и систем К приводам, применяемым в МС, предъявляют весьма жесткие специфические требования. В связи с необходимостью встраивания приводов в рабочие органы МС — в манипуляторы и системы передвижения — габариты и масса приводов должны быть минимальными. Приводы в МС работают в основном в неустановившихся режимах и с переменной нагрузкой. При этом переходные процессы в них должны быть практически неколебательными. Важными параметрами приводов МС являются также надежность, стоимость, удобство эксплуатации. Требования, предъявляемые к их способу управления, быстродействию и точности, непосредственно определяются соответствующими требованиями к МС в целом. В частности, обычно требуется, чтобы скорость поступательного движения на выходе приводов МС в среднем составляла от долей до нескольких м/с при погрешности отработки перемещения, равной долям миллиметра.(В РС то же) Гидравлические приводы наиболее сложны и дороги по сравнению с пневматическими и электрическими. Однако при мощности 500—1000 Вт и выше они обладают наилучшими массогабаритными характеристиками и поэтому являются основным типом привода для тяжелых и сверхтяжелых МС. Гидравлические приводы хорошо управляются, поэтому они нашли также применение в МС средней грузоподъемности, для которых требуются высококачественные динамические характеристики. Электрический привод, несмотря на его хорошую управляемость, простоту подвода энергии, больший к.п.д. и удобство эксплуатации имеет худшие массогабаритные характеристики, чем пневматический и гидравлический приводы. Прогрессивное увеличение в последние годы доли электромеханических МС в общем парке мехатронных устройств в мире вызвано быстрым прогрессом в создании новых типов электрических двигателей, изначально предназначенных для роботов и позволяющих создавать более компактные комплектные приводы всех требуемых типов. На сегодня основная область применения электрических приводов в мехатронике — это устройства средней грузоподъемности (десятки килограмм), легкие МС с высококачественным управлением и мобильные роботы. Функциональные схемы приводов.  Типовая схема пневмопривода: 1. воздухозаборник; 2. фильтр; 3. компрессор; 4. теплообменник (холодильник); 5. влагоотделитель; 6. воздухосборник (ресивер); 7. предохранительный клапан; 8. Дроссель; 9. маслораспылитель; 10. редукционный клапан; 11. дроссель; 12. распределитель; 13. пневмомотор; И манометр - М Воздух в пневмосистему поступает через воздухозаборник. Фильтр осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа. Компрессор осуществляет сжатие воздуха. Поскольку, согласно закону Шарля, сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике (в холодильнике). Чтобы предотвратить обледенение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения корозии деталей, в пневмосистеме устанавливают влагоотделитель. Воздухосборник служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. Эти пульсации обусловлены принципом работы объёмных компрессоров (например, поршневых), подающих воздух в систему порциями. В маслораспылителе в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание. В пневмоприводе обязательно устанавливается редукционный клапан, обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении. Распределитель управляет движением выходных звеньев пневмодвигателя. В пневмодвигателе (пневмомоторе или пневмоцилиндре) энергия сжатого воздуха преобразуется в механическую энергию.  Эта схема упрощенно показывает основные элементы, входящие в состав гидропривода их взаимосвязь, назначение и выходные рабочие параметры. Так, по схеме можно проследить преобразование энергии приводного электродвигателя в выполненную работу при движении рабочего органа станка. Основой гидропривода является гидропередача, в состав которой входят: 1 – входная гидравлическая машина – насос; 2 – выходная гидравлическая машина – гидродвигатель; 3 – гидролиния.  Пневмогидравлические приводы состоят из преобразователя, повышающего давление, аппаратуры и рабочих гидроцилиндров, зажимающих обрабатываемую заготовку. Принципиальная схема такого привода показана на рис. 95. Привод представляет собой камеру, заполненную маслом. Шток 2 пневматического цилиндра, являющийся плунжером гидравлической системы, входит в камеру и вытесняет масло, давление которого передается рабочему плунжеру 1 привода, действующему на зажимное устройство.  Функциональные элементы: Регулятор (Р) предназначен для управления процессами, протекающими в электроприводе. Электрический преобразователь (ЭП) предназначен для преобразования электрической энергии сети в регулируемое напряжение постоянного или переменного тока. Электромеханический преобразователь (ЭМП) — двигатель, предназначен для преобразования электрической энергии в механическую. Механический преобразователь (МП) может изменять скорость вращения двигателя. Упр — управляющее воздействие. ИО — исполнительный орган. Назначение, состав и особенности объектов управления электрических и гидравлических приводов мехатронных и робототехническихсистем Объекты управления в электроприводе – это совокупность элементов, входящих в силовой канал электропривода: электрический, электромеханический, механический преобразователи и рабочий орган. Эти элементы могут быть представлены моделями в переменных вход-выход или структурными схемами. Все входные воздействия можно разделить на две группы: управляющие и возмущающие воздействия, законы изменения которых определяются внешними факторами (момент нагрузки на валу ( ), напряжение питающей сети ( ) и т. д.). Процессом управления называется процесс формирования управляющих воздействий на объект управления для реализации требуемого закона изменения выходных регулируемых координат, а устройством управления – совокупность технических средств, обеспечивающих процесс управления Под управлением в электроприводе следует понимать такую организацию преобразования электрической энергии в механическую, при которой обеспечивается необходимый закон изменения во времени регулируемых координат и, следовательно, реализуется требуемый алгоритм функционирования электропривода и обслуживаемой им технологической установки. Управление по основной регулируемой координате называется одномерным, а по нескольким – многомерным В общем случае устройство управления обеспечивает прием команд (запуск, останов процесса управления и др.) и уставок регулируемых координат, называемых далее задающими воздействиями, от системы управления более высокого уровня и (или) от человека-оператора (рис. 6.1) и осуществляет в соответствии с этими "указаниями" процесс управления. Если все функции управления выполняются без участия человека-оператора, управление называется автоматическим, а электропривод с таким управляющим устройством – автоматизированным. Совокупность всех элементов информационного канала, участвующих в процессе управления, назовем системой управления электропривода .Она состоит из устройства управления, устройства ввода команд оператора, устройства вывода информации о состоянии привода и технологического процесса для контроля и принятия оператором управленческих решений, информационно-измерительной системы и схем сопряжения (интерфейса) устройства управления с вышеперечисленными устройствами. Информационно-измерительная система (ИИС) может включать в себя: датчики параметров сети (напряжения, частоты и др.); датчики электрических переменных внутри и на выходных зажимах электрических преобразователей (напряжения, тока, мощности и др.); датчики электрических и электромагнитных величин, характеризующих состояние электромеханического преобразователя (напряжения, тока, потока и т. д.); датчики механических переменных на валу двигателя и (или) рабочего органа (скорости, положения, ускорения, момента, усилия); датчики параметров технологического процесса (температуры, давления, расхода и т. д.). Датчиками являются устройства, обеспечивающие преобразование величин физических переменных в электрический сигнал. Идеальный датчик обеспечивает линейность преобразования во всем диапазоне измеряемых переменных. Гидравлические привода могут быть с разомкнутой или замкнутой системами управления. Замкнутая система управления отличается от разомкнутой тем, что при функционировании такой системы управления выходные параметры работы привода все время сопоставляются с заранее заданными значениями этих параметров в специальных сравнивающих устройствах. Если эти значения не совпадают, то вырабатывается сигнал рассогласования и посылается на вход управляющего органа системы, который обеспечивает работу привода на устранение возникшего рассогласования. Для обеспечения такого функционирования замкнутые системы управления оснащаются обратными связями. Комплекс, состоящий из гидравлического привода и системы управления, обычно называют гидравлической системой. Для работы, например, гидравлической системы могут быть использованы несколько видов энергоносителя. Так, для гидропривода это будет рабочая жидкость, а для его системы управления — рабочая жидкость (тогда это гидравлическая система управления), сжатый воздух (пневматическая система управления), электрический ток (электронная или релейно-контактная система управления). В тех случаях, когда система в целом потребляет разные виды энергии, она называется комбинированной. Встречаются и такие комбинированные системы, в которых задействованы гидравлический и пневматический приводы и система управления с разными энергоносителями. Все это зависит от условий работы оборудования и его служебного назначения. Гидравлические автоматизированные приводы и их системы управления включают в себя все виды систем приводов: механические, электрические, электромагнитные, магнитные, гидравлические, а в отдельных случаях и пневматические системы. Например, регулирование скорости движения в гидравлических приводах осуществляется за счет изменения количества рабочей среды (жидкости), поступающей в гидравлические двигатели, которое может производиться либо за счет управления производительностью насоса (изменением частоты его вращения или объема рабочих камер насоса), либо за счет изменения пропускной способности некоторого участка трубопровода (дросселя), т.е. за счет регулирования гидравлического сопротивления этого участка трубопровода. Первый способ регулирования называют объемным, а второй — дроссельным. В каждом случае для изменения количества поступающей жидкости к двигателю необходимо осуществить некоторое перемещение регулирующего элемента, т.е. надо иметь некоторый механический привод. Если система управления гидравлическим автоматизированным приводом электрическая или электронная, то реализация упомянутого движения возможна лишь за счет электромагнитной системы (привода). В случае если для управления гидравлического автоматизированного привода используется пневматика или пневмоника, то необходим пневматический привод регулирующего устройства. Таким образом, разрабатывая гидравлический автоматизированный привод какого-либо технологического оборудования, приходится иметь дело со всеми видами систем приводов. |