газорезчик. газорезчик программа. Программа дополнительного профессионального образования Газорезчик

Скачать 3.92 Mb. Скачать 3.92 Mb.

|

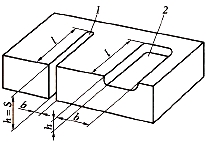

УТВЕРЖДАЮ Директор Частного образовательного учреждения дополнительного профессионального образования «Эко-Образование» ________________ Н.М. Беляева «_____» _______________2021г. Программа дополнительного профессионального образования «Газорезчик» ОглавлениеОбщие сведения о резке металла 3 Классификация способов термической резки 4 Сущность процесса газовой резки 4 Подогревающее пламя 7 Струя режущего кислорода 9 Влияние процесса резки на металл поверхности реза 11 Технология разделительной газовой резки стали 13 Резка стали 21 Методы повышения производительности и качества резки 26 Разделительная кислородная резка титана и его сплавов 31 Материалы для кислородной резки 33 Баллоны для кислородной резки 37 Газовые редукторы для кислородной резки 43 Трубопроводы и шланги для кислородной резки 45 Ручные резаки для газовой резки 46 Машинные резаки для газовой резки 50 Кислородно-дуговая резка 53 Воздушно-дуговая резка 55 Общие сведения о плазменно-дуговой резке 57 Плазмообразующие среды 59 Режущие плазматроны 61 Технологические особенности плазменно-дуговой резки 66 Оборудование для плазменно-дуговой резки 71 Общие сведения о резке металлаДля получения детали заданной конфигурации используют различные способы обработки металлов. Малогабаритные детали экономически целесообразно изготавливать штамповкой, иногда резанием. Крупногабаритные детали не всегда удается получить указанными способами. Для их изготовления необходимо мощное дорогостоящее оборудование. В этом случае используют термическую резку — удаление металла с поверхности тела или разделение металлического предмета на части путем его проплавления по заданной линии или объему. Различают разделительную и поверхностную резку. В результате резки в обрабатываемом металлическом теле выполняют полость — рез. Полость разделительного реза 1 (рис. 1.1), имеющего форму узкой сквозной щели, ограничена боковыми поверхностями и не имеет донной поверхности. В передней части незавершенного реза находится его лобовая поверхность. Полость, образующаяся при поверхностной резке, — рез 2 — имеет донную поверхность, а также может иметь боковые и лобовую поверхности.  Рис. 1.1. Разделительный 1 и поверхностный 2 резы: l, b, h и S — соответственно длина, ширина, глубина и толщина металла Поверхностную и разделительную термическую резку выполняют местным проплавлением металла. Для этой цели используют источники теплоты, которые быстро нагревают до расплавления участки металла, необходимые для образования реза. Источник должен обладать большой тепловой мощностью, а также обеспечивать высокую концентрацию тепловой энергии для того, чтобы нагрев и расплавление металла при резке происходили на участке заданной (обычно очень малой) ширины. Для повышения эффективности резки необходимо, чтобы теплота от источника равномерно (линейно) распределялась по толщине разрезаемого металла. В качестве источников тепловой энергии для резки используют энергию химической реакции сгорания металла в кислороде или электрический дуговой разряд. В первом случае говорят о так называемой кислородной (автогенной, газовой) или кислородно-флюсовой резке, во втором — о способах электрической резки. Классификация способов термической резкиПо степени механизации процесса резку подразделяют на ручную и механизированную. Ручную резку применяют на предприятиях, где объем перерабатываемого металла невелик и применение средств механизации процесса не является экономически оправданным. В настоящее время в ведущих отраслях промышленности уровень механизации работ по раскрою с помощью резки составляет 70...80%. Высокий уровень механизации процесса резки на современных машинах с фотокопировальным или числовым программным управлением создал предпосылки для разработки и внедрения в производство поточных комплексно-механизированных и гибких автоматизированных линий термической резки листовой стали. Для обработки заготовок из низкоуглеродистых, конструкционных и низколегированных сталей применяют обычную газовую (кислородную) резку, из высоколегированных сталей, чугуна и цветных сплавов — кислородно-флюсовую резку. Существуют особые способы кислородной резки: подводная, применяемая, как правило, при ремонтных работах под водой; кислородно-копьевая; электрокислородная. В настоящее время кислородная резка является одним из основных технологических процессов в заготовительном производстве и находит применение в металлургии, металлообрабатывающей промышленности и строительстве. Плазменно-дуговую резку целесообразно применять для коррозионно-стойких сталей толщиной до 80 мм, алюминиевых и магниевых сплавов. При плазменно-дуговой резке цветных металлов используют азотоводородные смеси. Для резки конструкционных и высоколегированных сталей в качестве плазмообразующей среды используют сжатый воздух. |