экз. Экз по Ужегу. 1. Общая характеристика самолета ту154М. Летнотехнические характеристики самолета ту154М

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

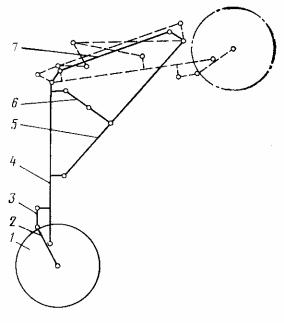

34 Амортизационная стойка передней ноги (рис. 4.5) — это пневмогидравлический агрегат, который поглощает и частично рассеивает кинетическую энергию ударов,141 +  превращая ее в потенциальную энергию давления азота и тепло во время посадки, взлета и передвижения самолета по неровной поверхности аэродрома. После посадки и поглощения энергии удара при прямом ходе штока стойка быстро, за 0,8—1,0 с, возвращается в исходное положение за счет потенциальной энергии азота, чтобы иметь возможность воспринимать непрерывно возникающие удары при движении самолета. Наибольшую нагрузку стойка воспринимает после первого соприкосновения с землей. Затем энергия ударов уменьшается до полного затухания при остановке самолета. 35 Амортизационная стойка основной опоры шасси. (Т № 24) Амортизационная стойка является агрегатом основной опоры, который поглощает и рассеивает энергию ударов при посадке (посадочный удар) и передвижениях 51 самолета на земле, а также осуществляет передачу нагрузок на узлы конструкция самолета. Амортизационная стойка представляет собой двухкамерный пневмогидравлический амортизатор, смонтированная внутри рамы, которая закрепляется в узлах конструкции самолета. Амортизационная стойка состоит из следующих деталей: 1) траверсы; 2) обтюратора; 3) буксы; 4) нижнего звена шлиц-шарнира; 5) верхнего звена шлиц шарнира; 6) болта; 7) уха подкоса; 8) гильзы; 9) штока; 10) плавающего поршня; 11) гайки; 12) бронзового вкладыша; 13) колокола; 14) предохранительных клапанов; 15) корпуса; . 16) клапана; 17) обратного клапана; 18) зарядного клапана; 19) фторопластового защитного кольца; 20) резиновых уплотнительных колец. Технические данные: 1) рабочая жидкость...................................................................... масло АМГ -10 2) рабочий газ.............................................................................азот технический 3) начальный объем газа в верхнейполостиВ...................................... 5200 см3 4) начальный объем газа в нижней полостиН ..................................... 5828 см3 5) начальное давление зарядки газом верхней полости В.............32±1 кгс/см3 52 6) начальное давление зарядки газом нижней полости Н .............152-2 кгс/см2 7) объем жидкости в полоса В..................................................... 16800±250 см3 8) объем жидкости в полости Н ........................................................ 400±50 см3 9) ход штока ............................................................................................. 362-4 мм 36 ПОДКОС-ЦИЛИНДР ОСНОВНОЙ ОПОРЫ (Т № 25) 1. Общие сведения Подкос-цилиндр предназначен для удерживания амортизационной стойки опоры в выпущенном положении, а также для осуществления ее уборки и выпуска. Подкосцилиндр представляет собой гидравлический цилиндр двустороннего действия с фиксацией штока в одном конечном положении и демпфированием хода штока в конце другого положения. На подкосе-цилиндре смонтирован механический привод обжатия концевых выключателей и перепускного клапана системы выпуска и уборки шасси. Уборка и выпуск опоры осуществляется перемещением штока под действием давления рабочей жидкости. При выдвижении штока происходит уборка опоры, а при уборке штока - выпуск опоры. В конце хода на уборку шток фиксируется цанговым замком, при этом подкос-цилиндр осуществляет передачу нагрузок, направленных вдоль его оси, тем самым удерживая амортизационную стойку в выпущенном положении. Технические Данные: 1) рабочая жидкость...................................................................... масло АМГ -10 2) номинальное рабочее давление............................................... _. 0.7-° кгс/см2 3) давление рабочей жидкости при постановке штока на замок ... 17±5 кгс/см2 4) давление снятия штока с цангового замка: а) без растягивающего усилия по штоку ........................... 55±10 кгс/см2 б) с растягивающим усилием по штоку 1500 кгс.......................... кгс/см2 2. ОПИСАНИЕ Подкос-цилиндр выполнен в виде цилиндра, в буксе которого перемещается шток с цанговой муфтой и поршнями. Цилиндр - тонкостенная труба, с одной стороны которой ввернуто ухо с шаровым подшипником для крепления подкос-цилиндра, а с другой стороны ввернута букса. На ухе и цилиндре ввернуты штуцера для подвода рабочей жидкости. Шток представляет собой трубу, которая с одной стороны заканчивается проушиной для крепления подкоса-цилиндра, а с другой стороны - резьбовой частью, на которую навернута муфта с поршнями. Цанговый замок состоят из шестнадцатилепестковой цанги, ввернутой в ухо цилиндра, плунжера, пружины, поршня, перемещающихся на скалке, и плунжера с двумя 57 подвижными уплотнительными кольцами. 3. РАБОТА Фиксация штока осуществляется шестнадцатилепестковой цангой, которая своими выступами находится во впадине кольцевой проточки муфты. Лепестки цанги в кольцевой проточке удерживаются конусной частью плунжера. Нагрузки, действующие на шток, передаются через муфту на ухо, закрепленное в узле конструкции самолета. Выдвижение штока происходит при подаче давления рабочей жидкости в штуцер. Рабочая жидкость перемещает плунжер, который выводит конусную часть плунжера из цанги, что дает возможность лепесткам цанги под действием муфты, на которую действует давление рабочей жидкости, отогнуться и выйти из кольцевой проточки муфты. После этого шток под действием давления рабочей жидкости на поршне начинает перемещаться. Уборка штока происходит при подаче рабочей жидкости в штуцер, которая действуя на поршень, перемещает шток. В конце хода штока лепестки цанги западают в кольцевую проточку муфты и фиксируются плунжером, который своей конусной частью заходит в цангу 37 Тормозное устройство колеса КТ-141Е В конструкцию тормозного устройства входят: стальной корпус, блок цилиндров, 4 металлокерамических вращающихся диска, 3 не вращающихся биметаллических диска, нажимной диск и опорный диск. Корпус задних тормозных устройств крепятся к фланцу балки, средних - к фланцу амортстойки, передних - к фланцам поворотной оси. На корпусе имеются продольные пазы для не вращающихся дисков. К корпусу крепится блок цилиндров стальными полукольцами. В корпусе тормоза установлен антиюзовый автомат УА-51Б. Блок цилиндров, имеет 12 цилиндров затормаживания, 8 узлов растормаживания и 4 узла регулирования зазоров. К узлам растормаживания крепится нажимной диск. Узлы растормаживания имеют пружины для возвращения нажимного диска в 60 исходное положение (расторможено). Узел регулировки зазора, поддерживает между нажимным диском и пакетом дисков зазор 2,5...7 мм. Контроль за износом дисков ведется по пластине закрепленной к нажимному диску. Замеряется износ при заторможенных колесах. Допускается уход пластины до буртика на блоке цилиндров. Сверху на блоке цилиндров имеет штуцер для установки контрольного манометра и стравливания воздушных пробок, снизу штуцер промывки тормозных систем. К корпусу блока цилиндров крепится челночный клапан. 4 диска вращаются вместе с барабаном. При подаче давления нажимной диск сжимает пакет дисков. За счет сил трения происходит затормаживание колеса. 38 Тормозное устройство колеса КТ-141Е В конструкцию тормозного устройства входят: стальной корпус, блок цилиндров, 4 металлокерамических вращающихся диска, 3 не вращающихся биметаллических диска, нажимной диск и опорный диск. Корпус задних тормозных устройств крепятся к фланцу балки, средних - к фланцу амортстойки, передних - к фланцам поворотной оси. На корпусе имеются продольные пазы для не вращающихся дисков. К корпусу крепится блок цилиндров стальными полукольцами. В корпусе тормоза установлен антиюзовый автомат УА-51Б. Блок цилиндров, имеет 12 цилиндров затормаживания, 8 узлов растормаживания и 4 узла регулирования зазоров. К узлам растормаживания крепится нажимной диск. Узлы растормаживания имеют пружины для возвращения нажимного диска в 60 исходное положение (расторможено). Узел регулировки зазора, поддерживает между нажимным диском и пакетом дисков зазор 2,5...7 мм. Контроль за износом дисков ведется по пластине закрепленной к нажимному диску. Замеряется износ при заторможенных колесах. Допускается уход пластины до буртика на блоке цилиндров. Сверху на блоке цилиндров имеет штуцер для установки контрольного манометра и стравливания воздушных пробок, снизу штуцер промывки тормозных систем. К корпусу блока цилиндров крепится челночный клапан. 4 диска вращаются вместе с барабаном. При подаче давления нажимной диск сжимает пакет дисков. За счет сил трения происходит затормаживание колеса. 39 Шасси является системой опор, обеспечивающей требуемое положение самолета на стоянке и его передвижение во время взлета, посадки и руления по аэродрому. На самолете Ту-154 шасси выполнено по трехопорной схеме и убирается назад по полету. Такая схема позволяет получить устойчивое движение самолета по аэродрому, эффективную маневренность, благодаря применению управления поворотом колес передней ноги, горизонтальное положение при стоянке и движении. Шасси с носовым колесом позволяет осуществлять взлет и посадку при сильном боковом ветре, а также прямолинейное движение во время пробега и разбега самолета. Передняя, или носовая опора (нога) размещена перед центром тяжести, что позволяет избежать опрокидывания «на нос» и применять эффективное торможение колес для сокращения пробега. Передняя нога имеет два спаренных колеса, а каждая главная — тележку с шестью спаренными колесами. Пневматика колес воспринимают нагрузку при посадке и движении самолета по аэродрому и передают ее опорамНа самолете имеется система управления поворотом колес передней ноги, что значительно улучшает маневренность самолета при рулении. Управление поворотом колес осуществляется путем отклонения педалей руля направления. 40Система до потребителей (рис. 5.8) имеет следующие агрегаты: гидробак 5602.000 1, четыре разъемных клапана 28, 96, два гидронасоса НП-89 30, два дросселя постоянного расхода НУ-5810-40М1 31, обратные клапаны 9, 23, 25, 33, 34, 41, холодильник 5601.060 27, сливной фильтр 5710.020 10, два гасителя пульсаций 5803.040 29, линейный фильтр 8Д2.966.019-2 35, гидроаккумулятор 5803.030 32, сигнализатор падения давления МСТ100 36, предохранительный клапан ГА-186М 39, запорный кран 3730А-11Т 40, электрический дистанционный манометр ДИМ2-240 37, заправочный фильтр ФД2.966.015-2 24, дроссель 22 и панель бортового обслуживания первой гидросистемы 41Система до потребителей второй гидравлической системы (см. рис. 5.8) включает следующие агрегаты: гидробак 5602.000 1, четыре разъемных клапана 28, 45, 96, 97, гидронасос НП-89 30, два дросселя постоянного расхода НУ-5810-40М1 31, обратные клапаны 23, 25, 38, 34, 41, холодильник 5601.070 47, сливной фильтр 5810.020.10, линейный фильтр 8Д2.966.018-2 48, сигнализатор падения давления МСТ-100 36, предохранительный клапан ГА-186М 39, запорный кран 3730А-11-Т 40, электрический дистанционный манометр ДИМ2-240 37, насосную станцию НС-46 46, гидроаккумулятор 5803.030 32, маслоотстойник 5606.520 99, дроссель 22, электромагнитный кран ГА-165 42, гаситель пульсаций 5803.040 29 и панель бортового обслуживания 5606.410 20. 42Система до потребителей третьей гидравлической системы (см. рис. 5.8) включает следующие агрегаты: гидробак 5602.100—26, четыре разъемных клапана 28, 45, 96, 97, гидронасос НП-89 30, два дросселя постоянного расхода НУ-5810-40М1 31, обратные клапаны 23, 25, 33, 34, 41, холодильник 5601.070 47, сливной фильтр 5810.020 10, гаситель пульсаций 5803.040 29, линейный фильтр 8Д2.966.018-2 48, гидроаккумулятор 5803.030 32, сигнализатор падения давления МСТ-100 36, предохранительный клапан ГА-186М 39, запорный кран 3730А-11Т 40, электрический дистанционный манометр ДИМ2-240 37, заправочный фильтр 8Д2.966.015-2 24, насосную станцию НС-46 46, маслоотстойник 5606.410 99, дроссель 22 и панель бортового обслуживания 606.400 21. |