Диплом технология машиностроения. ЎясЈтЅЋь я ЏЈсЊ . 1Обзор и анализ способов получения заготовки и обоснование выбранного способа 7

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

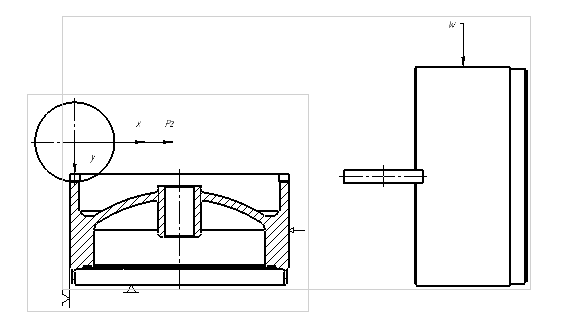

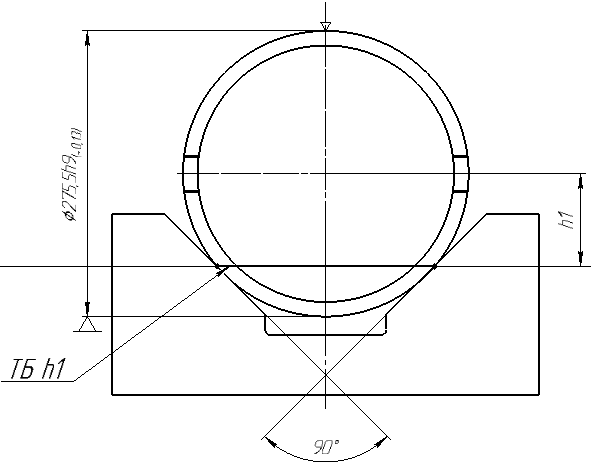

Конструкторская частьСтаночное приспособлениеОписание конструкцииТребуется спроектировать станочное приспособление на операцию 125 технологического процесса механической обработки детали. В данной операции производится фрезерование паза на торцевой поверхности детали. Приспособление состоит из основания 2, на которое при помощи болтовых соединений устанавливается плита 3. К плите крепятся пневмокамера 1, установочная призма 4 и стойка 6. К пневмокамере прикрепляется шток 7 с прижимом 5. На установочную призму крепится планка ограничитель. Приспособление работает следующим образом: в первоначальном положении гайка крепления прижима откручена, прижим повернут перпендикулярно призме. Заготовка устанавливается в призму на наружный диаметр и досылается до упора в планку. Прижим устанавливается перпендикулярно оси заготовки, фиксирующая гайка затягивается. Воздух подается в верхнюю полость пневмоцилиндра, шток двигается вниз, заготовка зажимается. Снятие заготовки происходит в обратной последовательности. Изображение контрольного приспособления представлено в графической части на чертеже ТПЖА.293229.006 СБ. Силовой расчетДля обеспечения надежного закрепления заготовки в приспособлении требуется произвести расчет необходимой силы зажима приспособления, чтобы исключить проворот и сдвиг детали. Рассчитывается сила резания  (4.1) (4.1)Cp; xp; yp; up; qp; wp - коэффициент пропорциональности и показатели степени; t – глубина фрезерования, мм; S – подача на зуб, мм; В – ширина фрезерования, мм; z – число зубьев фрезы; D – диаметр фрезы; n - частота вращения фрезы, мин -1; KМр – поправочный коэффициент;  Для обеспечения надёжного зажима обрабатываемой заготовки, применяют коэффициент запаса, который зависит от состояния поверхности заготовки в процессе ее обработки, процесса затупления режущего инструмента и других факторов, которые возникают в процессе обработки. Сила закрепления должна обеспечить отсутствие проворачивания заготовки во время обработки.  Рисунок 4.1 – схема расчета силы зажима Необходимая сила зажима рассчитывается по формуле 4.2.  (4.2) (4.2)W- сила зажима, Н; f – коэффициент трения. Для пары сталь-сталь принимается коэффициент трения f=0,15; k- коэффициент состоящий из суммы: k0=1,5- коэффициент запаса при всех случаях обработки k1=1,2-коэффициент, учитывающий постоянство сил зажима k2=1,5- коэффициент, учитывающийся при моменте стремящемся повернуть деталь вокруг своей оси. k=1,5+1,2+1,5=2,7  Точность базирования станочного приспособленияТак как для данной операции заготовка базируется в призму, то требуется найти точность базирования, для обеспечения допуска симметричности паза относительно оси детали. Схема базирования представлена на рисунке 4.2.  Рисунок 4.2 – Схема базирования в станочном приспособлении Погрешность базирования рассчитывается по формуле 4.3  (4.3) (4.3) Данная погрешность базирования не должна превышать 20% от погрешности, требуемой по чертежу, которая составляет 0,5 мм. 0,091·5=0,045 мм Таким образом, рассчитанная погрешность приспособления не превышает 20%. Контрольное приспособлениеОписание конструкцииСпроектированное контрольное приспособление предназначено для контроля радиального биения двух диаметров относительно друг друга. Готовая деталь устанавливается в регулируемые кулачки с буртиком, проточенные под требуемый диаметр. Так же используется индикаторная стойка с массивным основанием для закрепления индикатора. Основным средством измерения является индикатор МИГ-1 с ценой деления 0,001мм, 1 класс точности, и погрешностью на всем диапазоне измерений 0,002 мм по ГОСТ 9696-82. Для осуществления контроля данным индикатором внутренней поверхности применяется блок рычажной передачи. Для точного контроля радиального биения требуется качественная настройка индикатора. После установки и закрепления детали на стойке подводится индикатор с нажатой лапкой рычажной передачи. Далее лапка отпускается, и контролирующий шарик касается поверхности детали, после чего на индикаторе поворачивается диск нониуса для установки стрелки в нулевое положение. При повороте стола изменяются показания индикатора в обе стороны относительно нулевого настроечного положения. Результатом измерения является сумма по максимального и минимального отклонения стрелки не учитывая знак показания. Измеренный параметр не должен превышать 0,05 мм (см. ТПЖА.401138.006). Контроль каждой детали в партии 100%. Для восстановления точности приспособления в конструкции предусмотрены регулирующие кулачки, на которые через специальную поставку, установленную с зазором, устанавливаются основные кулачки. Для регулировки положения основных кулачков вращается винт 18, упирающийся в проставку 11, которая сдвигает кулачек 12 к центру приспособления. Винт фиксируется гайкой 17 в требуемом положении. Для снятия заготовки отводится измерительный инструмент. Далее вращая шпильку 15 с трапецеидальной резьбой, шайба 13 поднимается, выгибая мембрану 8 вверх. Кулачки расходятся в стороны деталь извлекается из контрольного приспособления при помощи кран-балки. Для транспортировки мембранного патрона в конструкции предусмотрены рым-болты 22. Перемещение производится при помощи кран-балки. Точность контрольного приспособленияРасчёт контрольного приспособления заключается в определении его погрешности по формуле:   (11.1) (11.1)Где  - систематическая погрешность, вызванная неточностью изготовления установочных элементов и неточностью их расположения корпусе контрольно-измерительного приспособления, - систематическая погрешность, вызванная неточностью изготовления установочных элементов и неточностью их расположения корпусе контрольно-измерительного приспособления,  =3 мкм; =3 мкм; - систематическая погрешность, вызванная неточностью изготовления передаточных рычагов, штифтов, стержней и др. - систематическая погрешность, вызванная неточностью изготовления передаточных рычагов, штифтов, стержней и др.  =4 мкм; =4 мкм; - систематическая погрешность, вызванная неточностью изготовления установочных мер и эталонных деталей, используемых для настройки средств измерения, - систематическая погрешность, вызванная неточностью изготовления установочных мер и эталонных деталей, используемых для настройки средств измерения,  =5 мкм; =5 мкм; - погрешность, вызванная несовмещением измерительной базы с технологической базой, - погрешность, вызванная несовмещением измерительной базы с технологической базой,  =0 мкм; =0 мкм; - погрешность, возникающая в результате закрепления контролируемого объекта, вследствие его возможной деформации, - погрешность, возникающая в результате закрепления контролируемого объекта, вследствие его возможной деформации,  = 2 мкм; = 2 мкм; - погрешность, зависящая от измерительной силы, возникающая в результате смещения измерительной базы детали от заданного положения, - погрешность, зависящая от измерительной силы, возникающая в результате смещения измерительной базы детали от заданного положения,  =0 мкм; =0 мкм; - погрешность, возникающая по причине зазоров между осями рычагов передаточных устройств, - погрешность, возникающая по причине зазоров между осями рычагов передаточных устройств,  =0 мкм; =0 мкм; - погрешность используемого средства измерения, - погрешность используемого средства измерения,  =3 мкм; =3 мкм; - другие погрешности, вызванные действием случайных факторов, - другие погрешности, вызванные действием случайных факторов,  =0 мм. =0 мм. Допускаемая погрешность должна составлять не более 20% от допуска параллельности – 80 мкм. Данная погрешность входит в заданный интервал, Изображение контрольного приспособления представлено в графической части на чертеже ТПЖА.401138.006 СБ. |