Пособие КиНЭС. Министерстерство образования и науки российской федерации

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

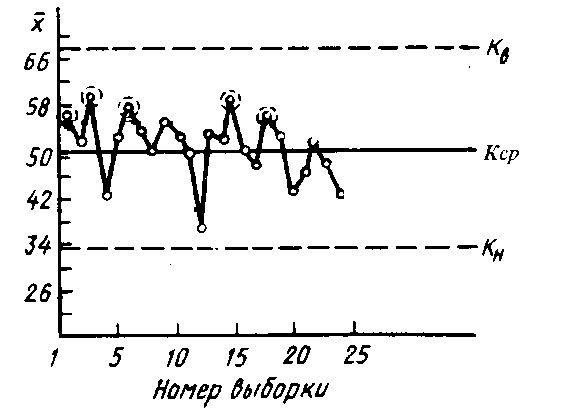

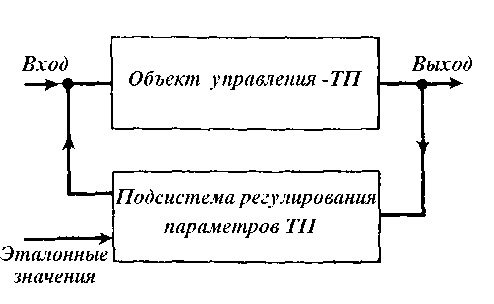

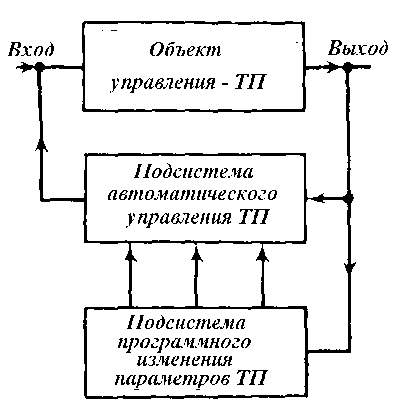

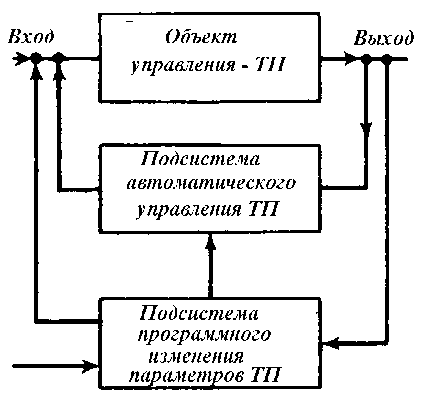

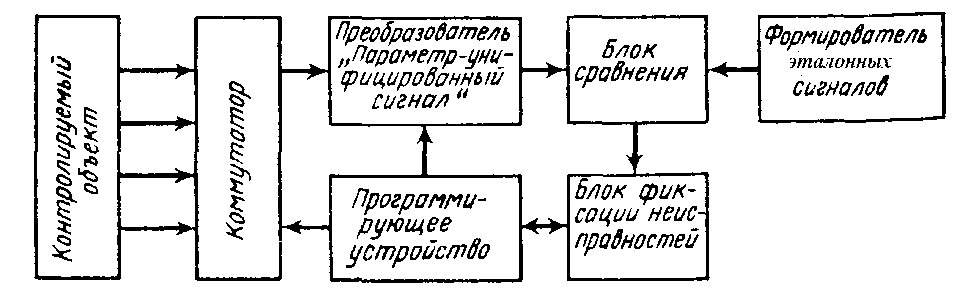

4.6.7.4. КОНТРОЛЬНАЯ КАРТА ДЛЯ КОЛИЧЕСТВЕННЫХ ПРИЗНАКОВПредставляет собой отпечатанный на бумаге формуляр с сеткой из вертикальных и горизонтальных линий. По оси ординат - измеренные значения показателя качества (индивидуальное значение, медиана, среднее значение, среднее квадратическое отклонение, размах и т.д.), а по оси абсцисс - порядковые номера выборок или время их отбора в ходе технологического процесса. Измеренные значения или вычисленные по ним статистические характеристики отмечают в соответствующих местах контрольной карты точками или крестиками. По совокупности точек и характеру их расположения относительно средней линии судят о ходе технологического процесса. На рис. 18 показана контрольная карта индивидуальных значений.  Рис. 18. Контрольная карта индивидуальных значений При контроле технологического процесса производства ЭС широко применяются производственные контрольные карты (двойные карты), под которыми понимается  -карта, действующая в совокупности с S-картой или R-картой. Ее часто называют классической контрольной картой. -карта, действующая в совокупности с S-картой или R-картой. Ее часто называют классической контрольной картой.Преимущество классической контрольной карты - в наглядности изображения процесса, достоверности вывода относительно величины рассеяния значений контролируемого показателя качества. Процесс считается лишь тогда статистически управляемым, когда об этом свидетельствуют оба вида карт. При построении контрольных карт крайние значения показателей качества проверяют на однородность; резко выделяющиеся значения (выбросы) исключаются с помощью критерия Романовского ( раздел 2.6 ). 4.6.7.5. КОНТРОЛЬНЫЕ КАРТЫ ДЛЯ КАЧЕСТВЕННЫХ ПРИЗНАКОВПод качественными понимают показатели качества ЭС , которые исследуются и оцениваются органами чувств (визуально, на слух, осязанием). В производстве ЭС при контроле технологического процесса встречается ряд операций, уровень качества которых оценивается визуально. При этом стандартами устанавливается либо допустимая величина доли дефектных изделий в %, либо доля числа дефектов (на 100 единиц изготавливаемых изделий), которые по мере надобности далее подразделяются на группы дефектов. Долю дефектных изделий или дефектов в выборках обозначают рi ,а контрольные карты называют р-картами. Преимущество р-карты в том, что одновременно можно контролировать несколько признаков. Одинаковые по характеру дефекты можно объединить в группы (товарный вид, функционирование, наличие всех компонентов). Контрольную карту, в которой по оси ординат вместо доли дефектных изделий откладывают количество дефектов или дефектных изделий, называют nр-картой. 4.7. АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ КОНТРОЛЯ КАЧЕСТВА ЭЛЕКТРОННЫХ СРЕДСТВ Система контроля качества ЭС осуществима, если обеспечен контроль наиболее информативных показателей на каждом этапе изготовления ЭС. Если для контроля информативных параметров ЭС использовать ЭВМ, то получим автоматизированную систему контроля (АСК). Вычислительная техника в АСК применяется для обработки сигналов, полученных от преобразователей, их запоминания и анализа. АСК ‑ основная часть АСУТП, в которой по результатам контроля осуществляется управление технологического процесса. Среди полностью автоматизированных систем управления технологическим процессом следует различать системы автоматизированного и программного регулирования, а также системы оптимального управления. В системах автоматизированного и программного регулирования (рис. 19) основной задачей является стабилизация параметров технологического процесса на заранее установленном уровне.  Рис. 19. Структурная схема системы автоматического регулирования технологического процесса Сущность решаемой задачи ‑ не допустить значительного отклонения выходного показателя качества ЭС от заданного значения. В некоторых случаях заданное значение может быть переменным, изменяющимся во времени по определенному закону. В этом случае АСУТП выполняет и функции программного изменения эталонного значения показателя качества (рис.20).  Рис. 20. Структурная схема АСУТП с программным управлением Полностью автоматизированная система управления технологическим процессом может выполнять и функции оптимизатора ‑ устройства, обеспечивающего оптимальное управление (достижение экстремума целевой функции). Если технологический процесс меняет свои параметры во времени ( а таковыми являются процессы изготовления ЭС), то необходимо организовать процесс слежения за ускользающим экстремумом (экстремальное регулирование). Структурная схема такого АСУТП приведена на рис. 21.  Рис. 21.Структурная схема АСУТП, решающей задачу оптимизации ТП В любом типе в АСУТП основную роль играет АСК, которая контролирует, запоминает и анализирует измеряемые показатели качества ЭС. Система контроля в любом типе АСУТП должна быть только автоматической. Структурная схема АСК в общем виде представлена на рис. 22.  Рис. 22. Структурная схема автоматизированной системы контроля Электрические цепи контролируемого объекта в соответствии с программой программирующего устройства подключаются с помощью коммутатора к входу преобразователя “параметр - унифицированный сигнал”, представляющий собой датчик. Выходной сигнал датчика сравнивается в блоке сравнения с сигналом, полученным с выхода формирователя эталонных сигналов, управляемого программирующим устройством. В случае несоответствия эталонного и контролируемого сигналов блоком фиксации неисправностей будет отмечена неисправная цепь. Все АСК по степени универсальности делятся на специализированные, полууниверсальные, универсальные малого и большого объема контроля. Специализированные АСК предназначены для контроля изделий только одного типа. Объем контроля обычно небольшой. В специализированных АСК программирующее устройство и коммутатор обычно соединены в единую относительно простую систему. Это объясняется неизменностью программы контроля в процессе эксплуатации АСК, задаваемой, например, напайкой образцовых цепей на специальной плате программы. Полууниверсальные АСК предназначены для контроля нескольких примерно одинаковых по объему контроля и структуре построения типов изделий. Данные системы имеют небольшой объем и сменную программу. Универсальные АСК предназначены для контроля узлов и блоков различных ЭС в условиях мелкосерийного и единичного производства. Все известные в настоящее время АСК отличаются рядом общих характеристик, к которым относятся: 1) эффективность контроля; 2) достоверность и точность результатов контроля; 3) емкость контроля; 4) быстродействие; 5) полнота контроля; 6) гибкость программы контроля. Перечисленные характеристики АСК определяются в основном типом применяемой ЭВМ. В настоящее время в отечественной и зарубежной практике получили широкое применение микропроцессорные АСУТП производства ЭС. В качестве элементной базы этих систем применяют микропроцессоры с дополнительными компонентами: БИС памяти; БИС устройства ввода-вывода; системный контроллер; генератор тактовых импульсов. В совокупности все это составляет микропроцессорный модуль. 4.8. ПРОГНОЗИРОВАНИЕ КАЧЕСТВА ЭЛЕКТРОННЫХ СРЕДСТВ Задача прогнозирования качества ЭС на стадии производства может быть сформулирована в трех вариантах [9]. Первый вариант. Технологическое оборудование и аппаратура , используемые при изготовлении ЭС, по мере процессов физического износа и «старения» в период эксплуатации изменяют свои технические характеристики и наступает их «разладка». Цель задачи прогнозирования заключается в том, чтобы , контролируя характеристики оборудования и аппаратуры, определить момент времени, когда выпускаемые изделия по показателям качества не будут удовлетворять заданным требованиям. Это так называемая задача обратного прогнозирования. Второй вариант. На каждой операции технологического процесса каскады и узлы ЭС приобретает те или иные свойства, определяющие конкретные показатели качества изделия. В процессе производства не ясно, как влияют свойства, приобретенные на предыдущей операции , на показатели качества каскадов и узлов на последующей операции или на качество ЭС в целом. В связи с этим возникает задача предсказания показателей качества каскадов и узлов ЭС на данной операции или готового изделия по результатам контроля на ранних стадиях его изготовления. Третий вариант. После изготовления ЭС наступает период производственных испытаний их на надежность. В этот период осуществлением прогнозирования решаются задачи: сокращение времени испытаний на надежность ; определение момента времени ухода показателей качества изделия за допустимые пределы; оценка долговечности работоспособности ЭС . Существует большое количество методов и подходов в теории прогнозирования состояния технических объектов для решения перечисленных выше трех вариантов задачи. Однако при всем разнообразии используемого математического аппарата можно выделить два основных направления для прогнозирования качества ЭС: - аналитическое прогнозирование, когда результат решения задачи получают в той же размерности, что и контролируемые показатели качества изделия; - статистическая классификация, когда контролируемое изделие относится к тому или иному классу по качеству изготовления или по долговечности работоспособности . Все три варианта задачи прогнозирования качества ЭС решаются на основе математического аппарата аналитического прогнозирования. Направление теории прогнозирования – статистическая классификация позволяет решить второй и третий варианты задачи. Основой для аналитического прогнозирования являются математические модели зависимости показателя качества у ЭС от факторов xiи времени t или только от факторов xi. Они имеют вид: y =f ( x1, x2, …, xi, …, xk; t ) ; y =f ( x1, x2, ..., xi, …, xk ), где xi - факторы, определяющие численное значение показателя качества ЭС, а k-число этих факторов. Эти зависимости позволяют решать как прямую, так и обратную задачу прогнозирования качества ЭС. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Назовите группы показателей качества электронных средств. 2. Назовите три этапа жизненного цикла изделий. 3. Перечислите подсистемы системы управления качеством электронных средств и объясните их назначение. 4. Перечислите семь методов контроля качества электронных средств. 5. Приведите график зависимости себестоимости от уровня качества продукции. 6. Какие факторы учитывает метод расслаивания 4М ? 7. Как строится диаграмма Парето ? 8. Назовите виды контрольных карт. 9.Перечислите виды автоматизированных систем контроля качества электронных средств. 10.Перечислите три варианта задачи прогнозирования качества электронных средств. 5. НАДЕЖНОСТЬ ЭЛЕКТРОННЫХ СРЕДСТВ 5.1. ОСНОВНЫЕ ПОНЯТИЯ В ТЕОРИИ НАДЕЖНОСТИ ЭЛЕКТРОННЫХ СРЕДСТВ Под надежностью понимается свойство изделия выполнять заданные функции, сохраняя свои параметры в установленных пределах в течение требуемого промежутка времени при определенных условиях эксплуатации. Надежность ЭС - особое понятие, отличающееся от привычных в вычислительной технике и радиотехнике понятий, таких как объем памяти, быстродействие ЭВМ, чувствительность приемного устройства, мощность передающего устройства, коэффициент усиления усилителя низкой частоты и т.п. Особенность надежности состоит в том, что это обобщенное понятие, которое трудно оценить одним каким-то количественным показателем. Она оценивается многими количественными и качественными показателями. В число понятий, непосредственно связанных с надежностью, входит понятие работоспособности. Работоспособность - состояние ЭС, при котором значения параметров соответствуют требованиям нормативно-технической документации (государственным стандартам, руководящим техническим материалам , техническим условиям, нормам и др.) на изделие. ЭС считается надежным, если оно выполняет заданные функции и сохраняет работоспособность в течение требуемого промежутка времени при определенных условиях эксплуатации. Одним из важных понятий в теории надежности является понятие отказа. Отказ - случайное событие, заключающееся в нарушении работоспособного состояния ЭС. Кроме отказа в теории надежности существует понятие дефекта. Примеры дефектов изделия: нарушение во внешнем виде (в цвете окраски, царапины и т.п.); нарушение в органах управления (затруднения в включении и выключении тумблеров и переключателей, неудобство расположения средств управления и индикации) и т.д. Дефекты не приводят к отказу ЭС в процессе его эксплуатации. |