П ятдтртгттк роизводственнотехническииинаучнопопулярны

Скачать 4.9 Mb. Скачать 4.9 Mb.

|

|

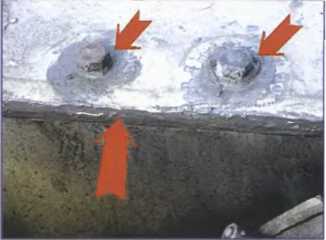

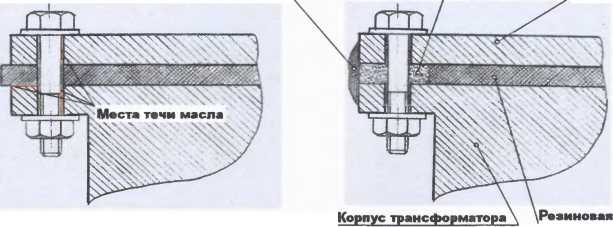

Ш Государственное образовательное учреж- 1Ц ШДТ дение «Учебно-методический центр по обра- зованию на железнодорожном транспорте» компьютерные обучающие программы. Башкирова Н. М., Васин Б. И. и д р. Детали машин. Компьютерная программа — электронный учебник «Детали машин» является i учебным пособием для учебного курса I «Техническая механика». В учебнике изложены основы расчета и конструирования деталей машин и узлов общего назначения, а также основные принципы их проектирования. Изложение материала соответствует действующим стандартам, в том числе Международному стандарту и рекомендациям ИСО на обозначение физических величин. Расчетные формулы в программе построены таким образом, что в них применяются основные и производственные единицы системы СИ. Учебник включает в себя следующие разделы: Соединения и детали машин — резьбовые, шпоночные и шлицевые соединения; Механические передачи — фрикционные, конические, зубчатые и цилиндрические передачи, передачи винт-гайка и червячные передачи, редукторы, ременные и цепные передачи; Валы, оси, подшипники, муфты — подшипники скольжения, подшипники качения и муфты. В конце каждого раздела даны расчеты деталей и узлов машин, с помощью которых студенты могут рассчитывать разные варианты заданий. Заявки на приобретение учебной литературы с указанием своего почтового адреса направляйте в ГОУ «УМЦ ЖДТ» по адресу: 107078, г. Москва, Басманный пер., д. 6. Тел.: (495) 262-81-20, тел./факс: (495) 262-12-47. E-mail: marketing@umczdt.ru МЫ ИЩШШ JJUiWf   l^g)| ЭМТроСМбЮШ ШШ 'ШШШ ШЖ) мшшшштши шящтмт  Рис. 1. Аварийная ситуация — течь масла из труб- Рис. 2. Отремонтированное ки радиатора с использованием полиме ров место течи масла из трубки радиатора  В дной из основных проблем, связанных с эксплуатацией трансформаторов, является течь масла из-под старых резиновых прокладок, в местах стыков трубок радиаторов, сквозь каверны в сварных швах, а также через микротрещины (рис. 1). В настоящее время в России у специалистов в области энергетики нет выработанных эффективных методов решения подобных проблем. Традиционные способы, применяемые при ремонте маслонаполненного оборудования (сварка, наплавка, а также замена старых резиновых накладок на новые), не дают должного эффекта даже после проведения капитального ремонта. Существует целый ряд недостатков применяемых сегодня методик ремонта: v все работы должны проводиться на демонтированном оборудовании и со слитым трансформаторным маслом (проведение сварочных работ на маслонаполненном оборудовании является грубейшим нарушением норм безопасности); v такелажные, транспортные работы и длительный вывод оборудования из эксплуатации, становящиеся дополнительным временным и финансовым обременением; v сложность проведения сварочных работ на тонкостенном оборудовании (трубки радиаторов охладительных систем трансформаторов), требующих высокой квалификации специалистов, имеющих большой опыт проведения сварочных работ газом; v термические ожоги металла при сварке, которые в сочетании с вибрацией являются причинами появления все новых и новых микротрещин; v большое количество дополнительных работ, приводящее к значительным материальным затратам. Например, стоимость капитального ремонта трансформатора мощностью около 120 MB-А колеблется в размере 3,5 — 4 млц. руб.; v длительный простой дорогостоящего оборудования при проведении работ по демонтажу, ремонту, транспортировке и монтажу. Чтобы устранить эти недостатки, специалисты московского ООО «ПромКлюч» разработали и активно внедряют на предприятиях генерирующих и сетевых компаний новую технологию ремонта маслонаполненного оборудования с использованием полимеров. Она основана на способности специально подобранного полимера «приклеиваться» к металлу, даже когда он погружен в масляную среду (рис. 2). Эта методика позволяет устранять течь масла практически в любом месте трансформатора, масляного выключателя и другого маслонаполненного оборудования: у из-под резиновых прокладок между корпусом и крышкой трансформатора; из-под резиновых прокладок между изолятором и корпусом трансформатора; у из-под резиновых прокладок во фланцевых соединениях; в местах стыков между трубками радиатора и корпусом трансформатора; в армировочных швах масляных выключателей. Также эффективно устраняются отпотевания трансформаторного масла в сварных швах его корпуса, в трубках радиатора (охладительных систем) трансформатора, в местах стыков между трубками радиатора и корпусом трансформатора. В общем случае технология ремонтно-восстановительных работ представляет собой последовательность нескольких несложных действий. Рассмотрим ее на примере устранения течи трансформаторного масла из-под резиновых уплотнений: О диагностируют место течи (рис. 3); О демонтируют (выкручивают) один болт крепления крышки к корпусу или фланца (внимание: во избежание разгерметизации трансформатора запрещается одновременно снимать два болта крепления подряд!); 0 частично удаляют резиновую прокладку путем абразивной обработки на глубину 3 — 5 мм от края отверстия крепежа; О приготавливают металлополи- мер «Аварийный», наносят его в образовавшийся паз, в том числе частично заполняя отверстие под болты крепления. Возвращают болт на место; О обезжиривают поверхность, предварительно выполнив абразивную очистку. Необходимо полностью удалить остатки масла на торцах крышки и корпуса трансформатора ; Рис. 3. Течь масла из-под резиновой прокладки между корпусом и крышкой трансформатора О приготавливают металлополи- мер «Укрепляющий», наносят его на стык крышки и корпуса по периметру поверх металлополимера «Аварийный» (рис. 4, 5). Новая методика ремонтно-восстановительных работ отличается рядом преимуществ, в числе которых особенно стоит выделить следующие: высокая надежность подобных ремонтов. По исследованиям Института композитных технологий и НИК «Техническая керамика и композиты ЦНИИМ» (г. Санкт-Петер- бург) срок эксплуатации участка, отремонтированного металлополиме- рами, при соблюдении требований по эксплуатации оборудования составляет не менее пяти лет. После пяти лет эксплуатации отремонтированные объекты подвергают освидетельствованию. При его положительных результатах отремонтированный участок можно допускать к дальнейшей эксплуатации сроком еще на три года; h легкость и удобство применения. На овладение технологией тратится минимум времени, работнику не нужна специальная квалификация. Нет необходимости в применении специфичного, громоздкого или дорогостоящего оборудования, что значительно облегчает условия и стоимость выполнения ремонтов; h экономия времени от 5 до 40 дней при ремонте трансформатора мощностью60—100тыс. кВ А. Ремонт с применением полимеров выполня- Рис. 4. Схема выполненного ремонта ется на месте, без демонтажа, разбора, слива масла, под давлением; экономия средств составляет млн. руб. (в процентном соотношении 80 — 90 %) при подрядных работах, выполняемых специалистами компании «ПромКлюч», и около млн. руб. (55 — 65 %) при ремонт- но-восстановительных работах силами служб электрификации и электроснабжения (цифры приведены исходя из стоимости ремонта трансформатора мощностью 125 тыс. кВ А). Кроме экономии прямых затрат, существует еще экономия от снижения простоя оборудования. В целях комплексного обеспечения ремонта по новой технологии компания «ПромКлюч» создала ремонтный комплект «ПромКлюч IV». Он содержит все необходимые для работы материалы, инструменты и принадлежности (код СК-МТР 3666410001). Чтобы получить практический опыт внедрения новой технологии ремонта маслонаполненного оборудования, специалисты ООО «ПромКлюч» выполнили показательные ремонтные работы в нескольких предприятиях сети: Минераловодской дистанции электроснабжения Северо-Кавказской дороги (устранение течи трещины трубки радиатора); Ижевской дистанции электроснабжения Горьковской дороги (устранение течи масла радиатора охлаждения); подстанции Вешняки Московской дороги (устранение течи трещины трубки радиатора).  Р Металлополимвр Металлополимер Крышка корпуса "Укрепляющий” "Аварийный" трансформатора прокладка  ис. 5. Устранение течи из-под резиновой прокладки между корпусом и крышкой трансформатора ис. 5. Устранение течи из-под резиновой прокладки между корпусом и крышкой трансформатора Работы осуществлялись при суточных околонулевых перепадах температур, что позволило проверить качество и долговечность ремонтных работ по новому методу в очень непростых условиях. Дополнительные сложности были успешно преодолены и никаких претензий к ремонту, проведенному специалистами компании, со стороны заказчиков не появилось. Отремонтированное оборудование надежно работает без ка- ких-либо сбоев. В ходе проведения испытаний руководством Минераловодской дистанции электроснабжения Северо- Кавказской дороги было сделано техническое заключение об успешном внедрении новой технологии ремонта. Аналогичные заключения с положительной оценкой результатов работ были получены также от руководителей Ижевской дистанции электроснабжения Горьковской дороги и подстанции Вешняки Московской дороги. Департамент электрификации и электроснабжения ОАО «РЖД» письмом от 30.05.2009 № ЦЭт-2/22 разрешил применение ремонтных комплектов «ПромКлюч IV» в соответствии с функциональным назначением при эксплуатации объектов хозяйства электрификации и электроснабжения Компании. Ремонтные комплекты не подлежат обязательной сертификации. М.В, КУЛАГИН, генеральный директор ООО «ПромКлюч» |