Проект участка автомастерской для выполнения работ по ТО и ТР приборов системы питания дизельных двигателей. Курсовой проект №1. Проект участка автомастерской для выполнения работ по то и тр приборов системы питания дизельных двигателей

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

Примерное распределение вспомогательных работ в процентах и чел*час согласно нормам ОНТП:

2.5 Расчёт годового объёма работ по самообслуживанию Годовой объём работ по самообслуживанию устанавливается в процентном отношении от годового объёма вспомогательных работ.

Твсп - годовой объём вспомогательных работ Ксо – объём работ по самообслуживанию в процентах(20-40%)

2.6. Расчет годового объема работ по технической диагностики. Согласно ОНТП и положении по ТО диагостирование как отдельный вид обслуживания не планируется, а работы по диагностировании состава входит в объем работ по ТО и ТР. В соответствие с положением предусматривается два вида диагностирования подвижного состава. Д1 – предназначена главном образом для определение технического состояние агрегатов, узлов и система обслуживающий безопасность движения. Исходя из назначений и организации диагностирования Д1 проверяется ТО1 и при необходимости ТР. Д2 – предназначена для определения мощностных и экономических показателей автомобиля. Д2 проводится перед ТО2 и в отдельных случивших при ТР. Распределение объема работ ТО и ТД по видам работ.

Трудоемкость технической диагностики определяются в % соотношении от общего объема работ по ТО и ТР Ттд = Е Tто и тр * tд – 1 и tд – 2/100 чел. Час Е То и Тр – общая сумма tд-1 и t-2 –процент работ по диагностики (из выше указанных таблиц)

2.7 Расчет годового объема работ на проектируем участке Трудоемкость работ на проектируем участке определяется в процентном отношении от общей трудоемкости работ ТО и ТР.

Тсп = (Тто и тр + Ттр) * K/100 чел. Час Тсп - трудоемкость работ на участке по ТО и ТР системы питания дизельного двигателя Тто и тр – суммарная трудоемкость ТО и ТР автопредприятия К - Трудоемкость работ в процентах проектирования участка

Примерное распределение трудоёмкости ТР подвижного состава по агрегатом узла и системам в процентах

2.8. Расчет количество постов или зон ТО или рабочих мест на проектируем участке. Исходными данными для выполнения данного расчета является годовой объем работ по ТО и ТР на проектируемой участке и фонд рабочего времени участка или поста.

Е То и Тр – общая сумма ТО и ТР Pn– численность рабочих одновременно работоющих на посту (1-2) (можно 1.5) Фn– годовой фонд времени работы поста

Дpr – количество рабочих дней в году (с задания) C – количество рабочих смен tcm – продолжительность рабочей смены n–коэффициент использование рабочего времени поста (примерно = 0.98) 2.9 Расчёт числа производственных рабочих. К рабочим относятся рабочие участки или зоны заняты непосредственно выполнением работ. 1 число производственных работ на годовом участке делится на технологически необходимое и штатное число рабочих и определяется: а) технологически необходимое число рабочих Pt=Ty/Фг чел Ту – трудоёмкость работ на участке Фг – годовой фонд технологически необходимого рабочего при не односменной работе(2080) б) штатное число рабочих Pшт= Туч/Фшт чел Туч – трудоёмкость работ на участке Фшт – действительный годовой фонд рабочего времени участка

Принимаем фактически одного человека 2.10 Расчёт количества основного технологического оборудования. К технологическому оборудованию относится стационарные ,передвижныестенды,стойки,различные приборы и приспособления, верстаки,столы,стилажи и т.д необходимые для выполнение работы по То и Тр и диагностирование подвижного состава. Количество оборудования определяется исходя из трудоёмкости на данном участке. Номинатура и количество оборудования производственных участков должны приниматься по “Табельно технологичного оборудования специализированного инструмента для а/т предприятия (с Учётом видов ТО и ТР выполняющимся на данном участке, а также количество работающих в максимально нагруженную смену. Количество основного оборудования определяется по формуле:

Xо=Туч/Фгув Ту – трудоёмкость работ на участке по ремонту топливной системе питания Фг – годовой фонд работ времени оборудования = 2865 час

2.11 Расчёт количества вспомогательного оборудования.

Хо – количество основного оборудования λ – процент основного оборудования (=0,2)

2.12 Подбор основного, технологичного и вспомогательного оборудования В данном курсовом проекте разработан технологический процесс и спроектирован участок по ТО и ТР с подбором и расписанием необходимого оборудования

2.13 Расчёт площади производственного участка. Площадь диагностического участка определяется по следующей формуле:

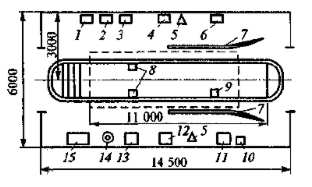

Fуч.= 47*4.5м.кв.= 211 σFобК – площадь оборудования К – коэффициент плотности расстановки оборудования Значение коэффициента К = 1 Слесарные,механический,электротехнический,ремонт приборов систем питания,вулканизационный,арматурный,кислотный,компрессорный – 3,5-4,0 2 Агрегатный, шиномонтажный – 4,75 3 Сварочный,дерево-обрабатывающий 4,5-5 2.14 Расчёт искусственного освещения. При расчете искусственного освещения необходимо посчитать число ламп для участка, выбрать тип светильника, определить высоту подвески светильников, разместить их по участку. В своих расчетах мы ограничимся только расчетом суммарной световой мощностью ламп: Wосв = R х G х Fпол 16.7*2100*211 = 7399лм (Люмен) где: R - норма расхода электроэнергии Вт/( кв.м.ч) Эту величину при укрупненных расчетах принимаем равной 15 - 20 Вт на 1 кв.м. площади пола. Q - продолжительность работы электрического освещения в течении года ( принимают в среднем 2100 час. для местностей, расположенных на широте 40 - 60 град.) Fпол - площадь пола участка ( кв.м.) Значение коэффициента светового потока ( К ) для различных участков Сварочный,кузнечный 0,20 - 0,215 Моторный, агрегатный, 0,25 - 0,30 шиномонтажный Моечный, разборочно-сборочный, 0,25 ТО-1 и ТО-2 Ремонт топливной аппаратуры 0,30 - 0,35 Диагностический,ремонтэлектро оборудования, медницко-радиаторный, слесарно-механический. окрасочный 0,25 - 0, 35 2.15 Расчёт естественного освещения. Расчет естественного освещения сводится к определению числа окон при боковом освещении и фрамуг при верхнем освещении. Световая площадь оконных проемов производственного участка определяется: Fok = Fпол х К где - Fпол - площадь пола участка ( кв.м.) К - коэффициент светового потока ( см. табл.) Fok = 211* При расчете искусственного освещения необходимо посчитать число ламп для участка, выбрать тип светильника, определить высоту подвески светильников, разместить их по участку. В своих расчетах мы ограничимся только расчетом суммарной световой мощностью ламп: Wосв = R х G х Fпол где: R - норма расхода электроэнергии Вт/( кв.м.ч) Эту величину при укрупненных расчетах принимаем равной 15 - 20 Вт на 1 кв.м. площади пола Q - продолжительность работы электрического освещения в течении года ( принимают в среднем 2100 час. для местностей, расположенных на широте 40 - 60 град.) Fпол - площадь пола участка ( кв.м.) Значение коэффициента светового потока ( К ) для различных участков _______________________________________________________________________________________________________________________________ Участки ! коэффициент ! Участки ! коэффициент ! ( К ) ! ! ( К ) _____________________________________!_________________!_______________________________________!________________________________ Сварочный,кузнечный 0,20 - 0,215 Моторный, агрегатный, 0,25 - 0,30 шиномонтажный Моечный, разборочно-сборочный, 0,25 ТО-1 и ТО-2 Ремонт топливной аппаратуры 0,30 - 0,35 Диагностический,ремонтэлектро оборудования, медницко-радиаторный, слесарно-механический. окрасочный 0,25 - 0, 35 2.16. Расчёт вентиляции Во всех производственных участках авторемонтного предприятия необходимо применять естественную, а в некоторых ( вредных) цехах также и искусственную вентиляции. Расчет естественной вентиляции сводится к определении площади фрамуг или форточек. При расчете искусственной вентиляции определяют необходимый воздухообмен, подбирают вентилятор и электродвигатель. В зависимости от характера производственного процесса выбирают вид вентиляции, которая может быть общеобменной или местной. Исходя из объема помещения и кратности объема воздуха производительность вентилятора должна быть: W = V х К где: W - производительность вентилятора V - объем помещения цеха ( участка ) (куб.м.) К - кратность обмена воздуха Для различных отделений кратность обмена может быть принята из след.таблицы Требуемая кратность К воздухообмена для различных отделений по Таблице 2

Определив производительность, подбирают тип вентилятора по Таблице 3

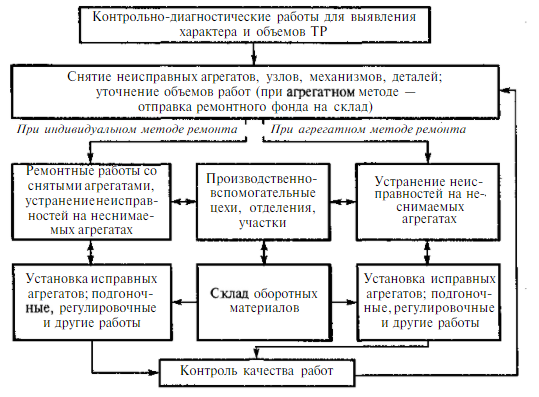

2.17.Расчёт водоснабжения Воду на производственные нужды расходуют для мойки машин и агрегатов, обезжиривания и промывки деталей системы охлаждения двигателей, гидравлического испытания рубашки охлаждения головок и блоков цилиндров на герметичность,проверки радиаторов и топливных баков, охлаждения масла и деталей при их закалке, а также при приработке и испытания двигателей. Расход воды при промывке деталей в баках зависит от емкости бака и габаритов деталей; Для баков емкостью 1,5-2,5 м.куб., средний часовой расход воды составляет 10-13л. Для обезжиривания и промывки деталей в моечных машинах ориентировочно можно принять средний часовой расход воды 0,12-0,5 м.куб. на 1 т обрабатываемых деталей. Для гидравлического испытания расход воды зависит от емкости полости детали,заполняемой водой. Для гидравлического испытания рубашки охлаждения блоков цилиндров расход составляет 2 л на один блок (при многократном использовании воды). Для охлаждения деталей при закалке в высокочастотных установках при мощности установки 60-100 квт средний расход воды может быть принят ориентировочно 4-6 м.куб./ч на одну установку. Для охлаждения масла и деталей при закалке расход воды принимают 5-8 м.куб.на 1 т обрабатываемых изделий. На моем участке водоснабжения не требуется для производственных целей Организационно технологическая часть. 3.1. Выбор метода организации технологического процесса. Технологический процесс ТО и его организация определяются количеством постов и мест, необходимых для выполнения производственной программы, технологическими особенностями каждого вида воздействия, возможностью распределения общего объема работ по постам с соответствующей их специализацией и механизацией. В зависимости от числа постов, между которыми распределяется комплекс работ данного вида обслуживания, различают два метода организации работ: на универсальных и на специализированных постах. Метод ТО автомобилей на универсальных постах заключается в выполнении всех работ вида ТО (кроме УМР) на одном посту группой исполнителей, состоящей из рабочих всех специальностей (слесарей, смазчиков, электриков) или рабочих-универсалов, где исполнители выполняют свою часть работ в определенной технологической последовательности. При данном методе организации технологического процесса посты могут быть тупиковые и проездные. Тупиковые посты в большинстве случаев используются при ТО-1 и ТО-2. Проездные — преимущественно при ЕО. Недостатками метода (при тупиковом расположении постов) являются следующие: значительная потеря времени на установку автомобилей на посты и съезд с них; загрязнение воздуха отработанными газами при маневрировании автомобиля в процессе заезда на посты и съезда с них; необходимость неоднократного дублирования одинакового оборудования. Сутью метода ТО автомобилей на специализированных постах является распределение объема работ данного вида ТО по нескольким постам. Посты, рабочие и оборудование на них специализируются с учетом однородности работ или рациональной их совместимости. Метод специализированных постов может быть поточным и операционно-постовым. Поточный метод основан на применении поточной линии — такой совокупности постов, при которой специализированные посты располагаются последовательно по одной линии. Необходимым условием при этом является одинаковая продолжительность пребывания автомобиля на каждом посту (синхронизация работы постов), которая обеспечивается при различных объемах выполняемых работ по постам соответствующим количеством рабочих при соблюдении условия При поточном методе специализированные посты могут быть расположены прямоточно, как это организуется при ЕО и поперечно по отношению к направлению движения потока. При организации ТО на поточных линиях различают потоки действия (применяется только для работ ЕО) называют такую организацию технологического процесса, при которой ТО производится на непрерывно перемещающихся по рабочим зонам автомобилях. Скорость конвейера при этом выбирают в пределах 0,8...1,5 м/мин. Расстояние между перемещаемыми друг за другом автомобилями А (2...4 м в зависимости от скорости конвейера) выбирается с учетом того, что оно является частью длины рабочей зоны Потоком периодического действия называют организацию технологического процесса, при котором автомобили периодически перемещаются с одного рабочего поста на другой (скорость конвейера — до 15 м/мин, А - 1 м). При операционно постовом методе обслуживания объем работ данного вида ТО распределяется также между несколькими специализированными, но параллельно расположенными постами, за каждым из которых закреплена определенная группа работ или операций. При этом работы или операции комплектуются по виду обслуживаемых агрегатов и систем (например: механизмы передней подвески и переднего моста.; задний мост и тормозная система; коробка передач, сцепление и карданная передача). Обслуживание автомобилей в этом случае выполняют на тупиковых постах. Преимуществами данного метода являются: возможность специализации оборудования; повышение уровня механизации; повышение качества работ и производительности труда; более оперативная организация технологического процесса (независимость постановки автомобилей на пост). Недостатком метода является то, что необходимость перестановки автомобилей с поста на пост требует маневрирования автомобиля, что вызывает увеличение непроизводительных потерь времени, а также загазованность помещений отработавшими газами. При данном методе целесообразно ТО организовывать в несколько приемов (заездов), распределив все работы ТО на несколько дней. Организация ТО-1 и ТО-2 на универсальных постах. При небольшом списочном составе парка АТО, а следовательно, небольшой программе ТО не удается использовать поточный метод обслуживания. В этом случае ТО проводят на универсальных постах, обеспечивающих полное выполнение перечня обязательных операций ТО-1 (или ТО-2) на каждом из них. При использовании для ТО универсальных постов применяется частичная или полная специализация исполнителей — по видам работ или по группам агрегатов. Посты используются тупикового и проездного типов. Проездные посты, позволяющие сохранить маневрирование подвижного состава, наиболее предпочтительны для обслуживания автопоездов и автобусов сочлененного типа. Организация ТО-1 на потеке. К основным условиям, при которых достижима эффективность поточного метода, относятся: достаточная для полной загрузки поточной линии суточная или сменная программа обслуживания; строгое выполнение всего комплекса операций определенного для данного вида обслуживания автомобиля и условий его работы;  четкое распределение перечня операций по отдельным исполнителям; правильный расчет такта линии и строгое его выполнение; максимальная механизация и автоматизация работ, включая передвижение автомобиля с поста на пост; максимально возможная специализация отдельных постов по виду выполняемых работ при большой программе обслуживания и совмещение работ различного вида на одном посту при относительно небольшой программе; хорошо налаженное снабжение поточной линии всеми необходимыми деталями, материалами и инструментом, хранящимся вблизи от рабочих постов или непосредственно на постах; возможность переходов рабочих с поста на пост и наличие называемых «скользящих» рабочих для продолжения незаконненной операции или оказания помощи в работе соседним портам (особенно при разномарочном составе автомобилей), а так-же наличие при необходимости дополнительного поста для завершения работ, по каким-либо причинам не выполненных на сало линии. ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕКУЩЕГО РЕМОНТА ПОДВИЖНОГО СОСТАВА Текущий ремонт автомобиля производится одним из двух методов: агрегатным или индивидуальным. При агрегатном методе ремонт автомобилей производится путем замены неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты после ремонта поступают в оборотный фонд. В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в межсменное время (когда для производства ремонта достаточно межсменного времени), замены обычно не производят. Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньшего времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов. При агрегатном методе ремонта возможно, а часто и целесообразно ремонт агрегатов, механизмов, узлов и систем производить вне данной организации, в специализированных ремонтных организациях (или АТО). При индивидуальном методе ремонта агрегаты не обезличиваются.  При организации технологических процессов на производственных участках учитывают следующие принципы: 1) специализация производственных участков производится по технологии работ (слесарные, кузнечные, сварочные, малярные и т.д.) и по группам агрегатов, узлов, деталей автомобиля (агрегатные, электротехнические, аккумуляторные и т.д.); 2) обеспечение коротких производственных связей между зоной ТР и каждым производственным участком (складами запасных частей, агрегатов и участками), которых стремятся добиться при организации производственных участков; 3) обеспечение технологи ческой последовательности операций текущего ремонта автомобилей. Технологический процесс ремонта включает: мойку агрегата; подразборку в соответствии с объемом ремонта; мойку снятых деталей и их дефектовку; сортировку деталей и их комплектовку после ремонта; сборку и испытание агрегата. Разборочно сборочные работы в агрегатном участке, как правило, проводят на специализированных стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон, а также поворот и наклон агрегата для удобства работы. В электротехническом отделении проводят ремонт и контроль генераторов, стартеров, приборов зажигания, контрольно-измерительных приборов и другой аппаратуры. Разборка-сборка агрегатов электрооборудования проводится в основном на верстаках с применением универсального инструмента и специальных приспособлений. Ремонт деталей и узлов включает замену обмоток и: изоляции, припайку проводов, слесарные работы. 3.2. Назначение, устройство и работы системы питания дизельных двигателей Конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако аналогичные детали у дизеля существенно усилены, чтобы воспринимать более высокие нагрузки — ведь степень сжатия у него намного выше (16-24 единиц против 9-11 у бензинового). Характерная деталь в конструкции дизелей — это поршень. Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода. Так как воспламенение рабочей смеси осуществляется от сжатия, в дизелях отсутствует система зажигания, хотя свечи могут применяться и на дизеле. Но это не свечи зажигания, а свечи накаливания, которые предназначены для подогрева воздуха в камере сгорания при холодном пуске двигателя. Принцип работы системы питания дизельных двигателей Энергосистема принцип работы дизельного двигателя Когда топливо поступает в камеру сгорания, система питания дизельного двигателя создает правильное давление. В ее задачи входит: дозирование топлива; впрыск нужного количества топлива в течение определенного периода времени; распыление и распределение; фильтрация топливной жидкости перед входом в насос. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||