диплом. Diploom ПРИМЕР - копия. Проект участка механического цеха для обработки детали

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

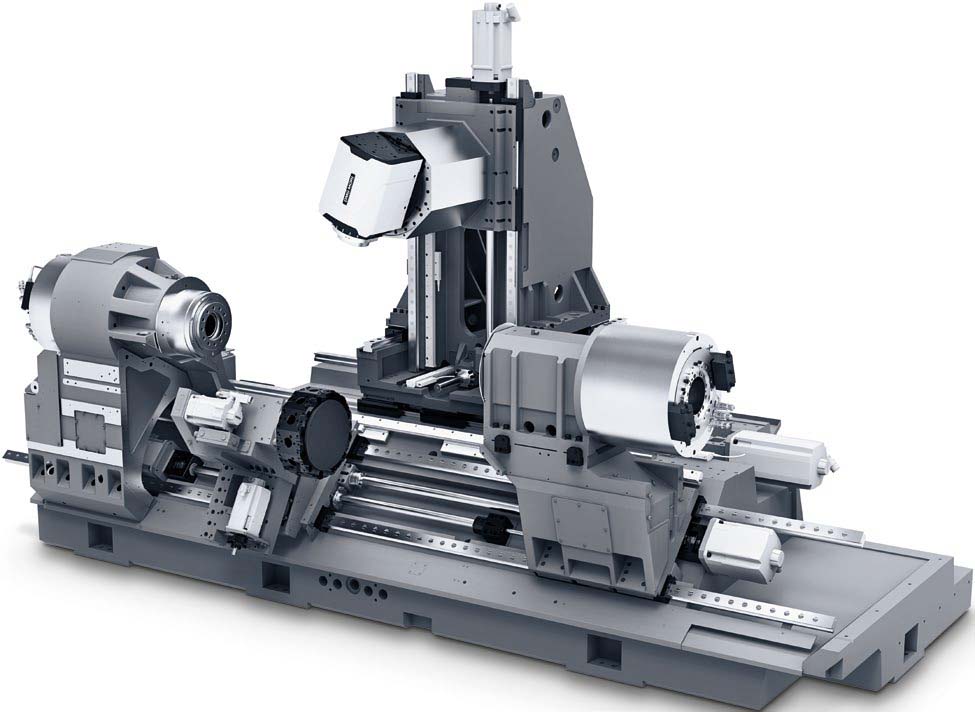

2.4 Обоснование выбора базДля обработки детали «Вал-шестерня» за черновую базу берётся диаметр прутка. Зажимается в трёхкулачковом патроне для образования центровочного отверстия и подрезки торца(015), используется данная база два раза. Затем деталь подпирается вращающимся центром. За чистовую базу берётся Ø11,4f9, устанавливается в трёхкулачковый патрон,с последующей окончательной обработки торца и центрования, после чего деталь так же подпирается вращающимся центром. Так же за чистовую базу берутся центровочные отверстия, у шпинделя деталь закрепляется неподвижным центром с поводковым патроном и вращающимся центром с другого торца детали соответственно. (015,025,030,040,065). Но на долбёжной операции поводковый патрон крепится к Ø12f9. 2.5 Анализ заводского технологического процессаАнализируя заводской тех. процесс для детали «Вал-шестерня», можно сказать, что тех. процесс рационален, технологичен и подходит для изготовления в заводских условиях. Для обработки детали в основном используются универсальное оборудование, оснастка, а так же режущий и мерительный инструмент. Черновые и чистовые базы выбраны правильно, соблюдены принципы единства и совмещения баз. Правильно была разработана последовательность операций в тех. процессе, полученная деталь имеет такие припуски, допуски, размеры, шероховатость и технические требования, которые заданы на чертеже. Метод получения рационален и подходит для серийного производства. Заготовка соответствует техническим требованиям, размерам и припускам заданным на чертеже. Заготовку можно сделать прокатом, с меньшим количеством припуска, что приведет к снижению материалоемкости и трудоемкости изготовления детали. Производственный тех. процесс: 005 Входной контроль 010 Отрезная 015 Токарно-винторезная 020 Токарно-винторезная с ЧПУ 025 Токарно-винторезная 030 Токарно-винторезная с ЧПУ 035 Вертикально-фрезерная 040 Слесарная 045 Контрольная 050 Токарно-винторезная 055 Токарно-винторезная 060 Круглошлифовальная 065 Токарная 070 Слесарная 075 Промывочная 080 Маркировочная 085 Контрольная 090 Покрытие 095 Зубодолбёжная 100 Упаковочная 105 Промывочная 110 Контрольная 115 Упаковочная 120 Покрытие 125 Доводочная 130 Упаковочная 2.6 Принятый маршрут обработки005 Входной контроль 010 Отрезная 015 Сверлильно-фрезерная с ЧПУ 020Слесарная 025Круглошлифовальная 030Круглошлифовальная 035 Антикоррозионная 040 Зубодолбёжная 045 Контрольная 050 Промывочная 055 Маркировочная 060 Покрытие (хромирование) 065 Доводочная 070 Контрольная 075 Упаковочная 2.7 Выбор оборудования Рисунок 1- CTX beta 800 TC - Токарно-фрезерный станок с ЧПУ(015,060,065) Станок CTX beta 800 TC предназначен для выполнения комплексной токарной и фрезерной 2-х, 3-х, 4-х и 5-и осевой обработки деталей малых и средних размеров в автоматическом или полуавтоматическом режиме. Токарно-фрезерные станки CTX beta 800 TC – это станки премиум-класса среди токарных станков. Станки серии CTX TC устанавливают новые стандарты обработки с интеграцией токарной и фрезерной обработки, технологии нарезания зубьев и шлифования. Одновременная 5-сторонняя токарно-фрезерная обработка гарантирует высокое качество поверхностей даже для сложных деталей. Комплексная 6-сторонняя обработка главным шпинделем и противошпинделем (контршпинделем). Комбинация различных технологий – это одна из основных особенностей в современном производственном процессе. Увеличенный инструментальный магазин, автоматический сменщик инструмента и система измерения в процессе обработки делают станки серии CTX TC идеальным оборудованием для оснащения системами автоматизации.  Рисунок 2 – Узлы CTX beta 800 TC Таблица 10-Технические характеристики

Продолжение таблицы 10

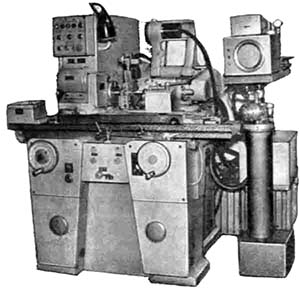

Высокая динамика и точность гарантируют отличное качество обработки, как обычных, так и в формообразующих деталей. Сочетание таких функций как, например, контроль изменения ускорения, предварительный выбор параметров ускорения, Look-ahead и действующая ориентация инструмента, позволяет использовать технологии и лучше приспосабливаться к изменяющимся требованиям по скорости, точности икачеству поверхности. Повысить производительность в каждом аспекте - при программировании, обслуживании и отработке программы поможет Вам современная техника систем управления SIEMENS. 3D-графика/ 3D-симуляция в режиме реального времени Диагностика всех приводов с помощью цветового индикатора Новейшая версия ShopTurn в стандартном исполнении станка. Простое программирование с помощью графики Изображения и индикация символов, позволяющие быстро провести наладку. Интерфейс к сети Ethernet для подключения локальной сети в целях быстрого обмена данными Быстрая загрузка системы управления Интегрированная техника безопасности для простой и надежной наладки при открытом защитном кожухе Технологические возможности токарно-фрезерных станков серии CTX TC 100 % ТОКАРНОЙ ОБРАБОТКИ + Максимальный диаметр обработки до 700 мм благодаря большим ходам подвижной колонны + Максимальный крутящий момент на главном шпинделе до 4 000 Нм + 6-сторонняя комплексная обработка благодаря дополнительному контршпинделю 100 % ФРЕЗЕРНОЙ ОБРАБОТКИ + Ход оси Y до 420 мм для внецентровой обработки благодаря максимальной устойчивости конструкции подвижной колонны + Высочайшая производительность фрезерной обработки благодаря compactMASTER с 120 Нм (CTX beta TC) + 5-осевая одновременная обработка поверхностей сложных форм (с дополнительным технологическим циклом DMG MORI) 100 % ФРЕЗЕРНОЙ ОБРАБОТКИ + Ход оси Y до 420 мм для внецентровой обработки благодаря максимальной устойчивости конструкции подвижной колонны + Высочайшая производительность фрезерной обработки благодаря compactMASTER с 120 Нм (CTX beta TC) и 12 000 об/мин в стандартной комплектации + 5-осевая одновременная обработка поверхностей сложных форм (с дополнительным технологическим циклом DMG MORI) 100 % ИНСТРУМЕНТАРИЙ + До 180 инструментов обеспечивают высочайшую гибкость при обработке и минимальное время на наладку + Дисковый магазин на 24 (CTX beta TC) / 36 позиций (CTX gamma TC) в стандартной комплектации + Недорогие стандартные инструменты благодаря свободно индексируемой оси B с диапазоном поворота до ± 120 ° и высочайшей точностью (разброс позиционирования менее 1 мкм)  Рисунок 3- Пример работы на станке  Рисунок 4- Круглошлифовальный станок полуавтомат 3А110(025,030) Станок предназначен для шлифования цилиндрических и конических наружных и внутренних, а также торцовых поверхностей деталей. На станках 3А110, имеющих гидравлический механизм врезания, можно выполнять следующие виды обработки: Продольное и врезное шлифование при ручном управлении; Врезное шлифование до упора при полуавтоматическом цикле работы. Продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола; Станки могут применяться на приборостроительных заводах, заводах топливной, гидравлической и пневматической аппаратуры, на заводах инструментальной, станкостроительной и часовой промышленности. Выполняемые работы на станке: 1.продольное и врезное шлифование при ручном управлении; 2.врезное шлифование до упора при полуавтоматическом цикле работы. 3.продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола. Таблица 11- Технические характеристики

Продолжение таблицы 11

Продолжение таблицы 11

Шлифование изделий на станке может производиться в неподвижных центрах, в трехкулачковом патроне, в цангах. Шлифовальная бабка и бабка изделия выполнены поворотными, внутришлифовальный шпиндель — откидной на шарнирной оси. В станке автоматизированы: Продольный ход стола Быстрый подвод и отвод шлифовальной бабки Подача на врезание круга после каждого двойного хода стола Включение и останов вращения шпинделя бабки изделия Включение и выключение подачи охлаждающей жидкости Точность обработки цилиндрических поверхностей: некруглость 0,005 мм нецилиндричность 0,002 мм Плоскостность торцовой поверхности образца 0,005 мм  Рисунок 5- Зубодолбёжный вертикальный полуавтомат 5122(040) Универсальный гидравлический зубодолбежный станок полуавтомат 5122 предназначен для высокопроизводительного нарезания прямых и косых зубьев цилиндрических зубчатых колес с наружным и внутренним зацеплением. Ввиду малого перебега долбяка станок приспособлен для нарезания блоков зубчатых колес. Нарезание зубьев осуществляется круговыми модульными долбяками методом обкатки инструмента и изделия. Таблица 12- Технические характеристики

Продолжение таблицы 12

Принцип работы и особенности конструкции станка Жесткая стойка соединена со станиной, по горизонтальным направляющим которой перемещается стол, несущий нарезаемое колесо. В суппорте расположен долбяк, совершающий возвратно-поступательное движение и отскок при обратном ходе на величину 0,45 мм. Простота наладки полуавтомата дает возможность использовать его в условиях единичного и серийного производства. Станок работает методом обкатки инструмента и изделия. Для осуществления обкатки на станке предусмотрена кинематическая связь вращения инструмента и изделия, которая настраивается сменными колесами гитары деления. Процесс резания осуществляется возвратно-поступательным движения и инструмента. Станок имеет вертикальную компоновку: ось изделия и инструмента расположены вертикально. Установка на межцентровое расстояние и врезание на глубину зуба производится столом с изделием, который перемещается гидроцилиндром. Стол имеет ускоренный подвод к инструменту. Станок может работать в отладочном и полуавтоматическом режимах. На станке предусмотрена возможность многопроходной обработки деталей. Для изменения круговой подачи (скорости обкатки инструмента и изделия) на станке предусмотрена коробка круговых подач с автоматическим переключением подачи по циклу обработки изделия за счет 2-х скоростного электродвигателя привода главного движения по циклу обработки может, также, производиться автоматическое изменение чисел двойных ходов инструмента в минуту. Радиальное врезание на глубину зуба осуществляется клиновой ползушкой, которая перемещается гидроцилиндром. Общая величина врезания, а также врезание по проходам настраивается упорами. Регулирование подачи врезания осуществляется дросселем. Отвод при холостом ходе инструмента осуществляет шпиндель инструмента (штоссель). Путем смещения стойки относительно общей оси долбяка и изделия на станке можно осуществлять вышеуказанный отвод под углом. Для отсчета оборота изделия используется механический счетчик. |