Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

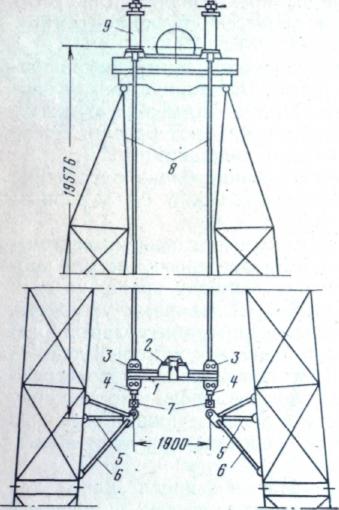

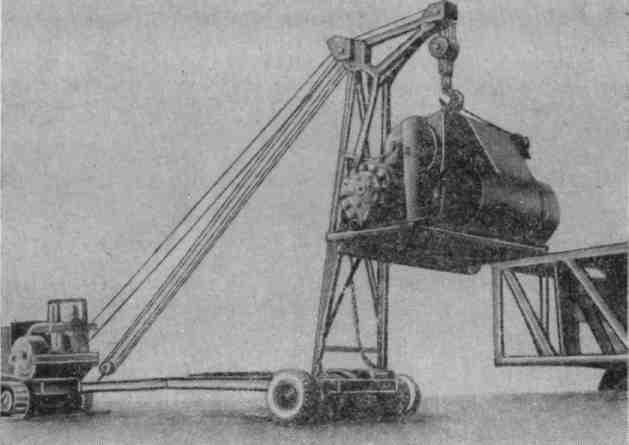

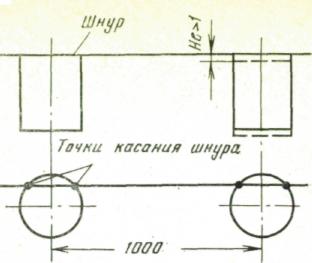

Рис. 148. Схема монтажа блока цилиндров механизма подъема свечи: / — нижний кронштейн; 2 — блокировочный цилиндр; 3 — верхний кронштейн; 4— ролики; 5 — пневмоцилиндры; 5 — регулировочная рейка Рис. 149. Схема пневмоуправления блока цилиндров механизма подъема свечи Все трубопроводы устанавливают с уклоном на менее 3° в сторону отстойников или общей воздушной магистральной линии. Шланги на штуцерах должны быть плотно затянуты хомутами и закреплены мягкой проволокой к основанию с уклоном 2—3° в сторону отстойников или общей воздушной линии. По окончании монтажа узлов управления и воздухопроводов следует испытать все узлы механизма на работоспособность и герметичность. При отработке механизма следует: проверить соосность каната в сборе и блоке цилиндров и отрегулировать длину каната в сборе; проверить работу предохранительной собачки; проверить все уплотняющие манжеты и другие трущиеся детали на плавность их работы и герметичность; испытать на герметичность все узлы пневмоуправления. При этом рекомендуется испытания вести на минимальном (3,5 кгс/см2) и максимальном (10 кгс/см2) рабочем давлении. Все механизмы должны работать плавно и четко без заеданий, а вся система пневмоуправления должна быть герметичной. Монтаж механизма захвата свечей. Монтаж механизма можно выполнять как в вертикальном, так и в горизонтальном положении вышки. Перед монтажом нужно тщательно проверить наличие смазки в трущихся деталях, крепление всех деталей узлов механизма. После этого механизм с помощью крана (или монтажного каната) приподнимают и совмещают стыковые отверстия щеки неподвижной части со щеками стрелы механизма подъема и соединяют болтом. Затем соединяют болтом проушину тяги подвижной части с муфтой механизма подъема свечей. Схема монтажа механизма захвата свечей на вышке показана на рис. 150. После подъема вышки следует отрегулировать механизм. Для этого устанавливают тележку механизма свечей в центральное положение и перемещают стрелу с механизмом до упора в резиновый амортизатор на тележке. Затем подбором длины  Рис. 150. Схема монтажа механизма захвата свечи: / — поворотный ролик; 2 — обводной ролик; 3 — механизм захвата свечи регулировочных стержней устанавливают подвижную часть захвата в исходное положение относительно неподвижной части каретки по размеру 1501зо мм. Для удобства регулировки на корпусе подвижной части нанесены три метки, соответствующие 150 мм к допускаемым отклонениям. При этом в исходном положении клинья должны быть выдвинуты на скобы корпуса на 60±5 мм. Если этот размер не выдержан, то изменением положения копира путем изменения длины штока амортизатора на 741 ±0,5 мм и проворачиванием его в резьбе устанавливают требуемое исходное положение клиньев. После проверки монтажа и наличия смазки в узлах следует проверить механизм на работоспособность. 1. Замерить угол между стенкой каретки и стрелой механизма расстановки свечей, который должен быть равен 83°. При захвате свечи новыми губками клинья должны иметь следующий запас хода: при 114-мм трубах 30±5 мм; при 141-мм трубах 38±5 мм; при 146-мм трубах 42±5 мм; при 168-мм трубах 55±5 мм. При этом губки должны плотно охватывать трубу. Момент захватывания одной свечи в седьмом магазине должен происходить при перемещении корпуса подвижной части механизма захвата свечей от исходного положения при 161-мм трубах на 240±20 мм и при 114-мм трубах на 280±20 мм. При подъеме подвижной части механизма захвата свечей ия полный рабочий ход свеча должна подниматься от подсвечника на 60—200 мм (в зависимости от места нахождения свечи на подсвечнике). Установить свечу на подставку (высотой 300—400 мм) подсвечника, приподнять ее механизм захвата, а затем спустить на подсвечник на полный ход нижнего пневмоцилиндра механизма переноса свечей. При этом ролик, закрепленный на тяге, должен нажать на копир и свободно повернуть его, а рычажная система с клиньями должна остаться неподвижной, и губки должны надежно удерживать свечу. При подъеме подвижной части без свечи рычажная система должна свободно проворачиваться и спускать клинья на максимальный ход 120 мм до упора их в скобу корпуса. Трущиеся детали должны легко двигаться без заеданий и больших усилий. Монтаж подсвечника. Подсвечник предназначен для установки на нем бурильных свечей в процессе спуско-подъемных операций с комплексом механизмов АСП-3. Подсвечник следует устанавливать на предусмотренные опорные балки основания вышечного блока. Расстояние между опорами должно равняться 1254 мм. При этом между балками основания и полозьями подсвечника вкладывают бруски. После этого подсвечник закрепляют к балкам шпильками. При установке подсвечника на основание блока расстояние от полозьев опор до центра скважины должно быть равным 2550 мм. После монтажа подсвечника и выполнения обвязки системы подогрева следует: испытать узлы на работоспособность и проверить монтажные размеры; проверить свободу вращения всех шарнирных соединений и легкость работы запорных устройств, дверок, створок и амортизаторов; проверить контрольный размер зазора низа дверок от опорных площадок, который должен быть равен 3±1 мм; опрессовать водой всю систему подогрева и батарей и проверить герметичность узлов, после чего всю воду слить. Затем установить и снять свечи с подсвечника с помощью соответствующих механизмов АСП-3, обратив при этом внимание на работу всех основных узлов. Монтаж магазина для свечей. Магазин предназначен для поддержания верхних концов бурильных свечей в процессе спуско-подъемных операций. Комплект состоит из левого и правого магазинов и монтируется до подъема вышки. Магазин устанавливают так, чтобы расстояние между нижней плоскостью центратора и осью магазина было равно 100 мм. Высота установки зависит от типа применяемой вышки. Левый и правый магазины закрепляют к ноге вышки с помощью хомутов. Пальцы магазина дополнительно страхуются канатом, который пропускается в отверстия через каждый палец и закрепляется к ноге вышки. Вторым канатом страхуют основную трубу магазина также креплением к ноге вышки. Подкосы крепят с помощью болтов и регулировочных винтов. Все гайки должны быть зашплинтованы. Магазин рассчитан на работу со 141 и 114-мм свечами. Монтаж механизма смазки свечей. Механизм смазки свечей предназначен для смазки ниппеля замка при выполнении спуско-подъемных операций. Механизм смачивает свечу в момент, когда свеча выведена с подсвечника в исходное положение. Дозатор и смазочную камеру устанавливают на подсвечнике, а пульт управления рядом с пультом механизма подъема свечей. При монтаже рычажного механизма смазки свечей следует выдержать на высоте требуемое положение кронштейна и смазочной камеры, а также совместить ось вращения рычажного механизма с осью вращения створок подсвечника. Затем нужно проверить легкость вращения собранного механизма при полном открытии ворот п  одсвечника. одсвечника.Рис. 151. Центратор АСП-3: 1 — корпус; 2 — поворотные кулачки; кронштейны центратора; 4 — держатель конуса; 5 — кронштейны подвески центратора 6 — тяги; 7 — предохранительные звенья 8 — направляющие канаты; 9 — амортизаторы Монтаж центратора. Центратор (рис.151) монтируют до подъема вышки. Перед монтажом необходимо проверить легкость вращения роликов, наличие смазки на осях и пальцах и крепление деталей. По окончанию сборки секций вышки и установки крон-блоков на кронблочной раме закрепляют два амортизатора. Затем к секциям вышки присоединяют кронштейны и подвеску центратора. Сверху каждый кронштейн страхуется канатом за пояс магазина, а снизу раскрепляется тягами к элементам вышки. При этом необходимо следить за тем, чтобы головка болта была обращена в сторону, противоположную мосткам буровой. Затем верхние концы направляющих канатов крепят к штокам амортизатора, а нижние (через предохранительные звенья) к кронштейнам. После этого с помощью крана поднимают центратор, заводят его в направляющие канаты и устанавливают на подвески. По окончании монтажа центратора регулируют и проверяют его монтажные размеры. Проверяют размер между шарнирными соединениями (осями) кронштейнов, который должен быть выдержан регулировкой присоединительных проушин заднего балкона и быть равным 4372±10 мм для вышки ВАС-42-А и 4294±10 мм для вышки ВАС-53-А. Расстояние между осями направляющих канатов должно быть 1900±10 мм. Путем регулировки тяг устанавливают кронштейн в плоскости, перпендикулярной к оси вышки. После подъема вышки натягивают канаты до тех пор, пока риска, нанесенная на верхней гайке пружинного амортизатора, не совпадет с уровнем верхней плоскости крышки. Затем по окончании монтажа, проверки и законтривания всех крепежных деталей подъемом талевого блока проверяют движение центратора по направляющим канатам. Движение должно быть плавным без заеданий. Центратор при полном опускании конусными втулками должен садиться на конусные упоры подвески, при этом раструб талевого блока должен полностью входить в воронку центратора, а нижние плоскости центратора должны опираться на резиновые амортизаторы талевого блока. Монтаж бурового оборудования Перед монтажом бурового оборудования на собранных основаниях настилают полы из секций, изготовленных из рифленого железа или досок соответствующей толщины, оставляя проемы под оборудование. Оборудование обычно монтируют в следующей последовательности. Вначале устанавливают буровую лебедку, закрепляя опорную раму к ее основанию болтами в предусмотренных местах, затем — гидравлический тормоз, пульт бурильщика и другое мелкое оборудование (подсвечники, механизм крепления неподвижной ветви талевого каната, механизм смазки свечей и т. п.). Ротор, автоматический буровой ключ, пневмоклинья и другое оборудование, которое будет мешать подъему А-образной вышки, монтируют после ее подъема. После окончания монтажа и подъема вышки устанавливают защитные укрытия бурового блока и проверяют качество монтажных и строительных работ. Монтаж лебедки. Выбор метода затаскивания и установки лебедки на фундаменте связан с наличием монтажного механизма. Лебедку можно затащить в буровую по приемному мосту буровой или с противоположной (задней) стороны основания. При затаскивании лебедки по приемному мосту применяют подъемники, что дает возможность плавно подавать лебедку к месту монтажа. При перемещении лебедки по приемному мосту следует обратить внимание на исправность и прочность приемного моста и пола буровой. Всякого рода неисправности (пробоины, неприбитые и торчащие доски и гвозди) могут привести к несчастному случаю вследствие обрыва каната при заклинивании в щели пола, поэтому все неисправности должны быть устранены еще до начала работ. Если буровые лебедки устанавливают на место прицепным трактором-краном КП-25 (рис. 152), необходимо соблюдать следующие условия. При подготовке крана КП-25 к работе надо обратить особое внимание на устойчивость его установки, гарантирующего от опрокидывания. Для этого предварительно устраивается площадка из плотного грунта или из строительного леса. Чалочные канаты должны быть соответствующей грузоподъемности и такой длины, чтобы они не упирались в кожухи лебедки и не сминали их. К лебедке присоединяют также тяговые канаты, прикрепленные концами к трактору-тягачу, при помощи которого регулируется посадка лебедки на фундамент. Даже небольшие отклонения приведут к Ненормальным условиям работы лебедки, быстрому износу валов прицепных колес и цепей, поэтому во избежание деформации узлов лебедку обязательно поднимают и опускают на фундамент только при закреплении ее двумя стропами и отсутствии перекосов.  Рис. 152. Установка буровой лебедки на основание Лебедку устанавливают строго по заданным в чертежах координатам, при этом основной базой являются центр скважины и продольные и поперечные оси барабана лебедки. Для большинства буровых установок (Уралмаш ЗД, Уралмаш 125БД и др.) привод ротора осуществляется от буровых лебедок (У2-5-5, У2-2-11). Место установки таких лебедок определяется по расстоянию от центра ротора до средней плоскости между зубьями звездочки быстроходного вала. Для большинства роторов это расстояние равно 1370 см. Расстояние от центра скважины до барабанного вала лебедки не должно быть менее 3000 мм. Для определения координат сначала находят центр устья скважины в точке пересечения двух диагоналей нижнего основания вышки — точка О. От точки О проводят линию 0\02параллельно линиям, проходящим через фундаменты под ноги вышки. После этого от точек 01и 02откладывают в направлении рамного бруса отрезок, равный расстоянию между центром барабана лебедки цепным колесом, передающим вращение ротору (отрезки 0/А и 02А1). Точки А и А1соединяют прямой линией. В случае монтажа лебедки после ротора место ее установки определяют по звездочке фотора, а центрируют при помощи шнура, натянутого между звездочками ротора и лебедки. После определения места установки лебедки приступают к ее монтажу. Лебедку необходимо установить так, чтобы цепное колесо, передающее вращение ротору, совпало с точкой А, а передняя и задняя балки рамы лебедки упирались в якорный и тормозной брусья. Необходимо проверить правильность установки лебедки. Для этого в точке А1на рамном брусе заделывают один конец шнура, а другой прикладывают к боковой поверхности цепного колеса, передающего вращение ротору. Если натянутый шнур прилегает к боковым поверхностям цепных колес, то это значит, что и оси цепных колес на лебедке и роторе также совпадают. Через отверстия рамы лебедки размечают на крупноблочном основании (фундаментных брусьях) места для сверления отверстий под болты. Отодвинув несколько лебедку, просверливают отверстия и закрепляют лебедку к брусьям болтами. Перед окончательным закреплением лебедку следует проверить на горизонтальность. Если она установлена не горизонтально, то ее поднимают домкратами, подкладывают прокладки, после чего вновь проверяют на горизонтальность. Лебедка должна быть выверена в двух направлениях по уровню с точностью 0,5—0,8 мм на 1 м и надежно укреплена на основании. При выверке лебедки по высоте следует учесть, что приводная цепь ротора не должна задевать раму лебедки и балки основания. Приводная цепь ротора всегда будет иметь некоторое провисание. При монтаже лебедок У2-2-11 и У2-5-5 необходимо установить, выверить и укрепить трансмиссию ротора. Выверку следует вести относительно приводного редуктора, при этом радиальное и торцовое биение не должно превышать 0,5—0,8 мм. При монтаже лебедки У2-300 следует обратить внимание на выверку соосности промежуточных валов с валами электродвигателей и валом барабана лебедки. Допустимое радиальное и торцовое биение следует выдерживать также в пределах 0,5—0,8 мм. При выверке промежуточного вала с валом электродвигателя следует добиться такого положения, чтобы при получении допустимого торцового и радиального биения между лапами двигателя и рамой обязательно были положены металлические прокладки толщиной 4—6 мм. Лишь после того, как полностью будут устранены недостатки монтажа лебедки, можно крепить ее к основанию, а затем приступить к монтажу остальных узлов: установить гидротормоз, проверить, его центровку и крепление, приварить кронштейны под холодильник, установить холодильник и соединить его с гидравлическим тормозом и водопроводом. После этого установить пульт бурильщика и подсоединить все шланги управления, надеть цепи цепных передач. При выверке соосности вала барабана с валом гидравлического тормоза торцовое и радиальное биение не должно превышать 0,5—0,8 мм, выверка проводится с помощью стрелок, укрепленных на валу лебедки и гидравлического тормоза. Регулировка осуществляется установкой прокладок под стойки корпуса гидравлического тормоза. После окончательной затяжки болтов, соединяющих тормоз с рамой лебедки, центрирование проверяется еще раз. Затем, сблизив рабочие поверхности кулачков до соприкосновения, проверяют зазоры между всеми пятью рабочими кулачками. Допускается неприлегание плоскостей трех кулачков на 0,25 мм. По окончании центрирования между тормозом и рамой ставятся конические штифты для предупреждения сдвига гидравлического тормоза. Плохое центрирование вызывает раскачивание гидравлического тормоза и быстрое разрушение коренных подшипников. В обязанности монтажников входят проверка, регулировка и опробование действия тормозов после монтажа. Регулировка ленточного тормоза лебедок заключается прежде всего в регулировке лент. При опускании рукоятки в положение «Заторможено» (рукоятка наклонена к вертикали не более чем на 70°) все колодки тормозных лент должны равномерно, без перекосов, и плотно прилегать к тормозным шкивам барабана. Смещение лент от середины тормозных шкивов не должно превышать 2—4 мм. Балансир тормоза должен быть строго горизонтальным, а зазоры между гайками и нижней кромкой рамы лебедки должны находиться в пределах 15—20 мм. При поднятии рукоятки в положение «Расторможено» (рукоятка наклонена к вертикали под углом 10°) между колодками и тормозным шкивом должен образоваться равномерный зазор в пределах 1,5—2 мм. Ленточный тормоз лебедок У2-5-5, У2-300 регулируется так же, как у лебедки У2-4-8, но в связи с большим тормозным моментом рычажная система имеет здесь большое передаточное число, поэтому для выбора первоначального зазора между тормозными лентами и шкивами необходим поворот рукоятки уже не на 10—15°, а примерно на 45°. В крайнем положении рукоятка отклоняется от вертикали на 80°. При установке коленчатого вала тормоза в подшипниках. нужно проследить, чтобы шарикоподшипники не были зажаты. Зазор наружного кольца шарикоподшипника в правом корпусе должен быть не менее 3 мм. Ротор затаскивают в буровую и устанавливают с помощью буровой лебедки, трактора-тягача или подъемного крана. Местом установки являются пазы шахтовых брусьев, вырубленных строго по размеру основания ротора, или же подроторные балки металлического основания блока. Расстояние от нижней плоскости ротора до торца кондуктора, впоследствии спущенного в скважину, должно быть не менее 400 мм. Глубина паза должна быть не менее 70 мм. При этом глубина посадки ротора должна быть равна 70 мм. Ротор устанавливается так, чтобы его центр совпадал с центрами устья скважины и вышки. При приводе ротора от лебедки звездочка ротора должна лежать в одной плоскости со звездочкой лебедки. Несоблюдение этого условия повлечет за собой частый обрыв цепи, поломку роторного щита. Параллельное смещение допускается не более 0,8—1 мм на 1 м. Горизонтальность установки проверяется уровнемером, а вертикальность — отвесом. Ротор после установки, выверки и устранения недостатков монтажа укрепляют упорным брусом, уложенным между рамой лебедки и приводной частью станины ротора или упорными болтами, ввинченными в кронштейны, которые приварены к подроторным балкам. Монтаж силового оборудования. В качестве привода бурового оборудования применяют электродвигатели, двигатели внутреннего сгорания, а в последнее время газовые турбины. Монтаж силового оборудования в основном сводится к его транспортированию и установке на свои места с помощью подъемных кранов. Монтаж электродвигателей и их пусковой аппаратуры заключается в расстановке их на фундаменты и соединении их кабельных концов. Электрооборудование имеет рым-болты, например: электродвигатели всех типов — два рым-болта, станции управления — четыре рым-болта, ящики РВНО-6 — два рым-болта и т. д. Поэтому в зависимости от наличия рым-болтов устанавливаемое электрооборудование крепится одним или двумя стропами. Рамы силовых агрегатов двух- или трехдизельных блоков крепят анкерными болтами к заранее выверенным металлическим основаниям. Рамы должны быть установлены в строгом соответствии с заданными размерами, привязаны к центру скважины (вышки) с точностью ±50 мм, выверены по уровню в продольном и поперечном направлениях с точностью до 1 мм на 1 м. Выверка и регулировка положения силовых агрегатов путем установки прокладок между фундаментными рамами силовых агрегатов недопустима. При использовании бетонного фундамента фундаментные рамы и балки следует устанавливать на металлические прокладки с обеих сторон каждого анкерного болта. При этом между плоскостью фундамента нижней плоскостью рам необходимо выдерживать зазор 50—60 мм. Фундаментные рамы после выверки надежно закрепляют анкерными болтами и подливают быстро схватывающийся цементный раствор. Затяжка болтов проверяется легким обстукиванием гайки затянутого анкерного болта слесарным молотком. При ударе звук должен быть звонким и ни в коем случае не глухим, дребезжащим. Перед выверкой силовых агрегатов необходимо предварительно надеть на шкивы трансмиссий клиновидные ремни. Каждый комплект ремней, связанных в один пакет, следует надевать на совместно работающие шкивы, так как при отправке заказчику ремни подбираются по длине в соответствии с заданными техническими условиями. Наибольшая разница размеров в комплекте для ремней длиной 5600 мм допускается не более 15 мм, а для ремней длиной 10 000 мм не более 25 мм. В зимних условиях ремни предварительно прогревают в теплом помещении или паром. Новые ремни перед установкой целесообразно обкатывать на стендах в мастерских. В этом случае их будет легче устанавливать на шкивы агрегатов и натягивать. Для надевания клиновидных ремней на первые от края шкивы силовых агрегатов открепляют подшипники валов, и валы со шкивами поднимают на необходимую для прохода ремней высоту. При надевании ремней на вторые шкивы открепляют подшипники валов и ободы шинно-пневматических муфт. После надевания ремней на шкивы силовых агрегатов и крепления подшипников и муфт проверяют соосность трансмиссионных валов в каждом агрегате. Проверка производится при помощи приспособления, состоящего из двух взаимно перпендикулярных угольников (стрелок), которые крепятся к муфтам валов. Горизонтальность силовых агрегатов проверяется по уровню в двух взаимно перпендикулярных направлениях. Обнаруженная негоризонтальность устраняется установкой под раму агрегата прокладок соответствующей толщины. Выверку силовых агрегатов дизельного блока проводят по выверенной и укрепленной лебедке. Выверку следует начинать с силового агрегата с коробкой скоростей. Ось ведомого вала коробки скоростей и вал-шестерня редуктора лебедки должны находиться на одной оси. Смещение осей валов допускается до 5 мм. Все силовые агрегаты должны быть установлены по уровню с точностью отклонения 1 мм на 1 м.  Рис. 154. Схема проверки взаимного расположения шкивов с помощью шнура Взаимное положение шкивов трансмиссий силовых агрегатов относительно друг друга проверяют по шнуру, который натягивают между торцами трансмиссионных шкивов (рис. 154). Силовые агрегаты привода лебедки и силовые агрегаты привода буровых насосов, а также буровые насосы должны быть установлены так, чтобы выполнялись следующие условия: оси ручьев клиноременных шкивов трансмиссий в буровых насосах лежали в одной плоскости; параллельное смещение одной плоскости относительно другой допускается не более 2 мм; оси трансмиссионных валов силовых агрегатов и буровых насосов были параллельны; отклонения допускаются не более 1 мм на 1 м длины; клиновидные ремни имели нормальный предварительный натяг. При невыполнении этих условий ремни будут сбегать со своих ручьев, иметь неравномерный натяг, быстро изнашиваться и создавать осевые нагрузки на подшипники трансмиссионных валов, что может привести к авариям, сбросу шкива с вала и преждевременному выходу из строя коренных подшипников трансмиссионных валов. Натяжение клиновидных ремней выполняется при помощи специальных стяжек, постоянно установленных между рамами силовых агрегатов. Работоспособность ремней в значительной степени зависит от их предварительного натяжения. Поэтому нормальный предварительный натяг имеет большое значение. Слабый натяг влечет за собой пробуксовку и нагрев ремней, что снижает их работоспособность и не обеспечивает передачу необходимой мощности. Чрезмерный натяг приводит к перегреву и быстрому выходу ремней из строя. Для равномерной вытяжки клиновидных ремней длиной 10 000—12 000 мм, одновременно работающих в комплекте, необходимо подобрать их по длине с разницей не более 25 мм. Натяжение клиновидных ремней должно быть таким, чтобы нагрузка на шкив не превышала 250—350 кгс. Натяжение ремней контролируется при помощи 10-кг груза, подвешенного к середине пролета каждого ремня, и деревянной линейки / и характеризуется наибольшей величиной прогиба (рис. 155). Новые ремни длиной 10 000—12 000 мм должны  |