Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

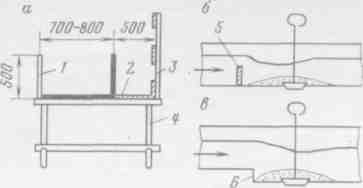

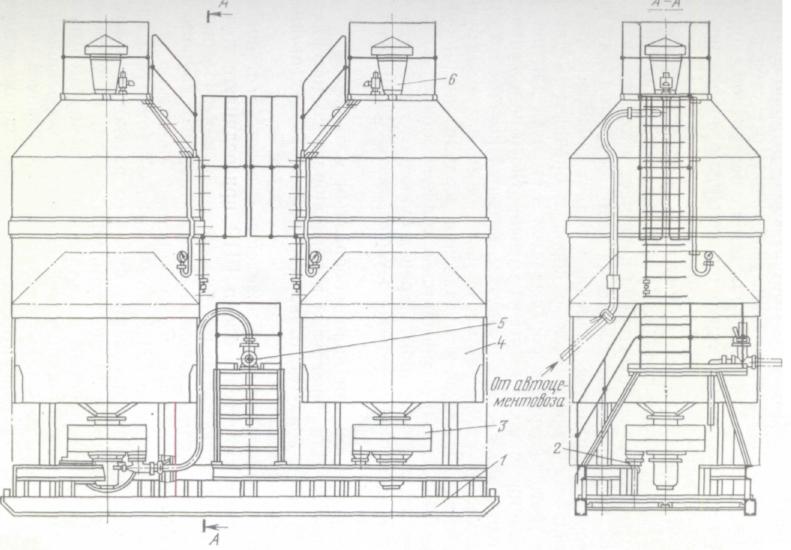

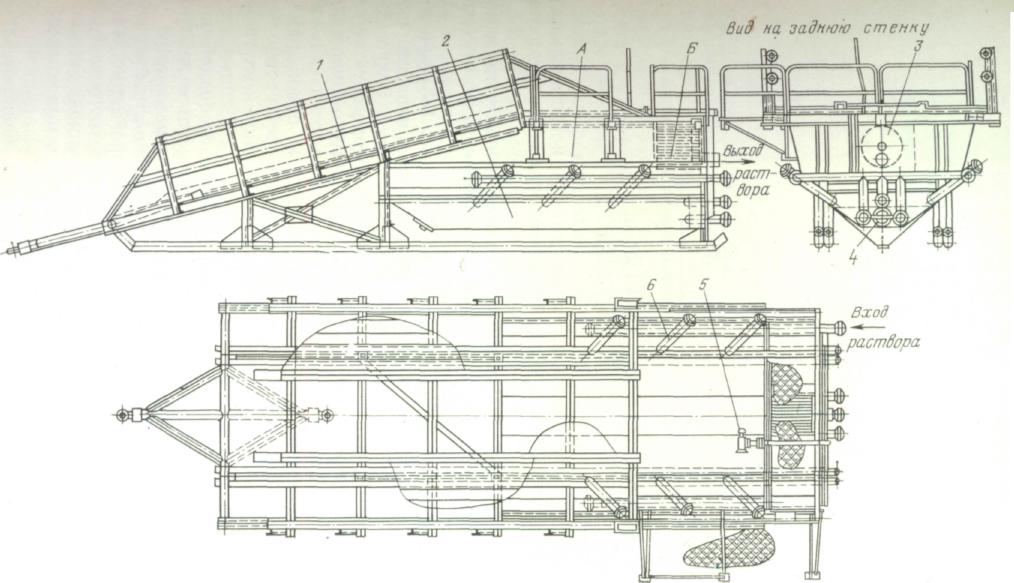

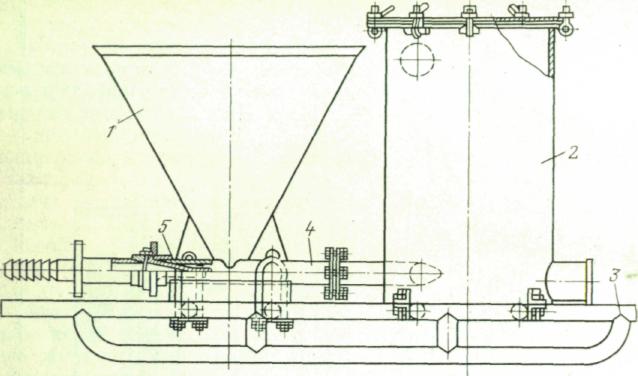

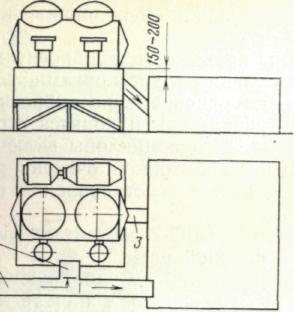

Рис. 159. Соединительная муфта: / — трубопровод; 2 — соединительный патрубок; 3 — фланец патрубка; 4—фланец зажимной; 5 — резиновая прокладка Вспомогательные трубопроводы врезают в основные и разобщают между собой задвижками низкого давления клинового типа. Для этой цели могут быть использованы также поворотные шиберы, которые имеют небольшую массу и просты в монтаже. Поворотные шиберы 1ШП-250 и 1ШП-300 состоят из корпуса, выполненного в виде кольца, внутри которого имеется вращающаяся обрезиненная заслонка. Монтируют шибер между двумя фланцами, приваренными к трубопроводу. Между корпусом шибера и флангами устанавливают резиновые прокладки. Поворот заслонки для открытия или закрытия шибера осуществляется рукояткой. Для упрощения монтажа и исключения сварочных работ при сооружении всасывающей линии в трубопроводы вводятся соединительные муфты 1МТ-250 и 1МТ-300 (рис. 159), которыми компенсируется неточность монтажа. Муфты состоят из соединительного патрубка с приваренными к нему фланцами и двух зажимных фланцев. Между фланцами устанавливают герметизирующие прокладки из утолщенной эластичной резины. При сжатии фланцев болтами резиновая прокладка деформируется и уплотняет пространство между соединительным патрубком муфты и трубопроводом. Муфты устанавливают на состоящий из двух половин трубопровод, что позволяет при монтаже изменять его длину и допускать некоторое осевое смещение. На концах всасывающих трубопроводов, которые расположены в емкостях, устанавливают металлические фильтры-сетки. Они предотвращают попадание в насосы посторонних предметов. Суммарная площадь отверстий фильтра должна превышать площадь сечения всасывающего трубопровода. Для предотвращения замораживания всасывающие трубопроводы в зимнее время помещают в деревянные желоба, в которые насыпают опилки или другой термоизоляционный материал. Перед началом бурения нагнетательная система буровых насосов опрессовывается на давление 250—300 кгс/см2 в зависимости от проектной глубины скважины. Это делается с помощью цементировочных агрегатов небольшой производительности, но допускающих возможность получения высоких давлений. Замеченные неплотности устранять под давлением запрещается. Это можно делать только после полного снижения давления через кран, имеющийся на агрегате. Опрессовке подвергаются насосы, компенсаторы, вся обвязка, включая буровой шланг и ведущую трубу. Вся система должна находиться под давлением в течение 5 мин. Если за это время давление не снизится, то обвязка считается выдержавшей испытание. Для выявления возможных утечек перед испытанием все сварные швы предварительно окрашивают раствором мела или извести. Агрегаты располагают не ближе 10 м от испытываемого объекта и так, чтобы кабина не была обращена к этому объекту. В зимнее время перед опрессовкой нужно убедиться, что в насосах и нагнетательных трубопроводах нет ледяных пробок. Удобнее всего это делать, пропуская пар или сжатый воздух во время монтажа нагнетательной системы. Опрессовка является одним из тех видов заключительных работ, при котором возможны тяжелые травмы вследствие нарушения герметичности системы, находящейся под высоким давлением. Монтаж приемных емкостей. Приемные емкости служат для приема бурового раствора из желобной системы и подачи его во всасывающие линии буровых насосов. Запасные емкости применяют для хранения запасного раствора, а также воды и химических реагентов. В большинстве случаев применяют прямоугольные приемные емкости объемом 24 и 14 м3. Для каждого насоса обычно устанавливают по две объемом 14 м3 или одной объемом 24 м3 емкости. Монтируют приемные емкости как можно ближе к насосам на выровненной площадке. Под дном емкостей устраивают песчаные подушки. Приемные емкости могут быть установлены на невысокие металлические основания, под которые сооружают фундаменты из брусьев или бетона. В горизонтальной плоскости емкости устанавливают по уровню. Высота фундамента под емкости должна обеспечивать поступление в них раствора из желобной системы самотеком. Приемные емкости с раствором рекомендуется располагать так, чтобы уровень жидкости в них был выше оси цилиндров насоса. В противном случае коэффициент наполнения насоса уменьшается и снижается производительность. Все приемные емкости соединяют между собой патрубками, обеспечивающими свободный проход раствора из одной емкости в другую во время работы насосов. Для современных буровых установок выпускают прямоугольные приемные емкости двух типоразмеров 1ЕР-24 и ЕР-30 полезным объемом соответственно 24 и 30 м3. Такая емкость имеет три опорных полоза, четыре патрубка с фланцами диаметром 250 мм для соединения емкостей между собой и со всасывающими трубопроводами буровых насосов, площадку и два гидравлических шарнирных перемешивающих устройства. С одной стороны емкости имеют прямоугольные люки для чистки, которые открываются и закрываются с верхней площадки емкости. Верхняя площадка установлена вдоль емкости и имеет перила и место для циркуляционной системы. Патрубки, к которым присоединяются всасывающие трубопроводы насосов, с внутренней стороны емкости закрыты щелевидными фильтрами. Емкостями 1ЕР-24 комплектуются циркуляционные системы буровых установок Уралмаш 125БД-70; Уралмаш 125БЭ-70, а емкостями ЕР-30 — буровые установки БУ-80БрД. Запасные емкости объемом 50, 30, 25, 20 и 16 м3 в основном имеют цилиндрическую форму с вертикальной или горизонтальной осью. Количество запасных емкостей для хранения раствора определяется по объему необходимого запаса раствора в зависимости от условий бурения скважины. С целью упрощения обвязки запасные емкости монтируют вблизи буровых насосов на подготовленных площадках. Для сокращения монтажных работ запасные емкости обычно монтируют блочным способом по две и более емкостей на металлических основаниях санного типа. Каждая емкость имеет люк с крышкой для осмотра и чистки ее от осадков раствора. Около люка делается площадка с перилами и лестница для подъема на площадку. Емкости имеют патрубки диаметром 250—300 мм для соединения их между собой и со всасывающим трубопроводом насосов. Монтаж циркуляционной системы. Общая длина циркуляционной системы зависит от параметров применяемых буровых растворов, условий и технологии бурения, а также механизмов, используемых для очистки и дегазации раствора, и колеблется в пределах 35—50 м. Система включает в себя: 35—50 м желобов, гидроциклон, два вибросита, две гидромешалки МГ2-4, пять емкостей для реагентов на 10—15 м3, приемные емкости на 80— 120 м3. Ширина желобов 700—800 мм, а высота 400—500 мм. Применяют желоба прямоугольного профиля и полукруглые. В большинстве случаев циркуляционная система монтируется на металлических санных основаниях по секциям, имеющим длину 8—10 м и высоту до 1 м. Монтируют циркуляционную систему с уклоном 1 : 100— 1 : 150 в сторону движения раствора. С устьем скважины циркуляционная система соединяется желобом меньшего сечения или трубой. Большая жесткость желобов полукруглого сечения позволяет приваривать к ним специальные кронштейны для настила переходных дорожек. Монтаж желобов состоит в установке под них металлических козел через каждые 10—12 м.Для уменьшения скорости течения промывочной жидкости в желоба вваривают перегородки высотой 15—18 см (рис. 160). Уменьшение скорости течения благоприятствует выпадению шлама из раствора. Перед каждой перегородкой на дне желоба смонтирована пара гнездо — клапан насоса с небольшим отводным желобом из 325-мм труб для отвода шлама в амбар. Такие желоба очень удобны в монтаже и перевозке, так как не подвергаются деформациям; в зимнее время раствор не замерзает на их стенках.  Рис. 160. Желобная система: а — поперечный разрез; б — желоб с перегородкой; в — желоб с переходом; 1 — желоб; 2 — настил; 3 — перила; 4 — основание; 5 — перегородка; 6 — перепад Опыт эксплуатации полукруглых желобов показал целесообразность выпуска таких желобов с толщиной стенки 6—8 мм. Монтаж механизмов для приготовления буровых растворов. Для приготовления, химической обработки и утяжеления буровых растворов используют следующие механизмы: БПР, глиномешалки, гидромешалки и гидросмесители. В глиномешалке осуществляется механическое перемешивание воды с комовой или порошкообразной глиной и химическими реагентами, а в гидромешалке и гидросмесителе — гидравлическое. Блок приготовления бурового раствора (БПР) (рис. 161) предназначен для хранения непосредственно на буровой необходимого количества порошкообразных материалов (глины, утяжелителя, химических реагентов) и приготовления из них обычных химически обработанных и утяжеленных буровых растворов. Он может быть также использован для приготовления цементных растворов при цементировании скважин. Блок состоит из основания, двух цилиндрических телескопических бункеров, гидравлического смесителя эжекторного типа, тарельчатого питателя и пневмоэжектора: Нижняя часть бункера неподвижная, с коническим днищем; верхняя — подвижная. Подвижная часть соединяется с неподвижной с помощью уплотнения из резинотканевого материала. Уплотнение прикреплено к подвижной и неподвижной частям бункера. На подвижной части предусмотрены воздушный фильтр, фиксирующий механизм, предохранительный клапан, загрузочный трубопровод и манометр. Неподвижная часть бункера оборудована разгрузочным устройством, состоящим из тарельчатого питателя, пневмоэжектора и гидравлического смесителя эжекторного типа. Тарельчатый питатель прикреплен к коническому днищу бункера. К разгрузочному окну тарельчатого питателя прикреплен пневмоэжек-тор. Гидравлический смеситель устанавливают или на площадке блока или на одной из емкостей блоков циркуляционной системы буровой. Материал из бункера к гидравлическому смесителю подается через тарельчатый питатель и эжектор по резинотканевому рукаву под действием вакуума, создаваемого жидкостью в смесительной камере. При необходимости в работу включают эжектор, в который подается воздух.  Рис. 161. Блок приготовления бурового раствора: 1 — основание; 2 — пневмоэжектор; 3 — питатель; 4 — бункер; 5 — смеситель; 6 — воздушный фильтр Второй вариант разгрузочного устройства характеризуется тем, что вместо тарельчатого питателя в нем использован затвор шиберного типа с аэрирующим устройством, расположенным над затвором. Тарельчатый питатель состоит из корпуса, вращающейся тарелки, ножа и привода тарелки, включающего в себя редуктор и электродвигатель. Тарелка вращается с постоянной скоростью. Подача материала регулируется изменением положения ножа с помощью винтовой пары и маховика. Корпус гидравлического смесителя имеет вид тройника. К верхнему патрубку подведен резинотканевый рукав, по которому порошкообразный материал поступает в смеситель. Второй и третий патрубки расположены на одной оси. К одному из них насос через штуцер под давлением подает жидкость. В смесителе жидкость смешивается с порошкообразным материалом и через третий патрубок сбрасывается в емкость для раствора. Телескопические бункеры из транспортного положения в рабочее переводят сжатым воздухом, который подается в бункер от компрессора автоцементовоза или пневмосистемы буровой. Под действием избыточного давления воздуха внутри бункера подвижная часть его поднимается в крайнее верхнее положение и закрепляется фиксатором. Перевод бункера из рабочего положения в транспортное — также осуществляется с помощью пневмосистемы. Бункеры загружают порошкообразным материалом из автоцементовозов. Для перегрузки порошкообразного материала из одного бункера в другой в эжектор подают воздух из пневмосистемы буровой. Для приготовления или утяжеления бурового раствора к гидравлическому смесителю блока БПР присоединяют трубопровод от нагнетательной линии бурового или центробежного насоса либо от вспомогательного нагнетательного трубопровода унифицированных блоков циркуляционной системы. Гидромешалки типа ГМП, ГВТФ-1 и ГСТ (рис. 162) служат в основном для приготовления бурового раствора из комовой глины гидромониторным способом. Они состоят из установленного на санном основании металлического корпуса, выполненного в виде полуцилиндрической емкости с небольшими прямыми участками боковых стенок. Сверху корпуса помещен трубопровод с несколькими отводами и гидромониторными сменными насадками. В нижней части корпуса имеются два патрубка для присоединения всасывающей линии насоса и слива готового раствора в приемные емкости. Раствор приготовляют при помощи бурового насоса, соединенного с гидромешалкой. Монтируют гидромешалку на деревянном фундаменте на свободной площадке у насосной группы буровой. К трубопроводу с гидромониторными насадками присоединяют нагнетательную линию бурового насоса, а к патрубку корпуса – всасывающую линию. Рис. 162. Гидромониторный смеситель ГСТ: 1 – загрузочный трап; 2 – резервуар; 3 – фильтр; 4 – очистной люк; 5 – гидравлическое перемешивающееся устройство; 6 – гидромониторы; А, Б, - отсеки   Рис. 163. Гидросмеситель эжекторного типа ГДМ-1: / — воронка; 2 — емкость; 3 — сварная рама; 4 — камера смешения; 5 — сопло Для загрузки гидромешалки к ее корпусу сбоку устанавливают наклонный мост. Глину загружают в большинстве случаев бульдозером. Гидросмеситель эжекторного типа ГДМ-1 (рис. 163) применяют для приготовления бурового раствора из порошкообразных глин, а также для его обработки и утяжеления. Гидросмеситель состоит из конусного бункера, внизу которого установлена смесительная камера со штуцером, и закрытого цилиндрического резервуара, в нижней части которого имеется сливной патрубок. Бункер и резервуар смонтированы на одной раме. Смесительная камера бункера соединяется с нижней частью резервуара патрубком, расположенным по касательной к внутренней поверхности резервуара. Монтируют гидросмеситель на фундаменте на свободной площадке. Смесительная камера соединяется с нагнетательной линией одного бурового насоса, а сливной патрубок резервуара — с приемной емкостью. Для загрузки бункера глиной или утяжелителем над ним сооружают площадку, к которой приставляется наклонный трап. Площадку и трап можно сооружать на одном основании, и на этом же основании под площадкой монтировать гидросмеситель. Глину или утяжелитель можно загружать при помощи бульдозера. Монтаж механизмов для очистки раствора. Очистке бурового раствора на глубоких скважинах уделяется серьезное внимание, и поэтому на буровых монтируют оборудование как для грубой, так и тонкой очистки. Грубая очистка бурового раствора производится виброситами ВС2-2, а тонкая очистка — гидроциклонными установками, т. е. в циркуляционной системе применяют одновременно вибросита и гидроциклоны. Вибросита или ситоконвейеры находятся в работе во время циркуляции все время, а гидроциклоны включаются в работу только для периодической тонкой очистки раствора. Для дегазации раствора с целью восстановления его применяют вакуумные дегазаторы. Сдвоенное вибрационное сито СВ-2, СВС-2 состоит из двух секций, смонтированных на общей опорной раме. В каждой секции для встряхивания сетки на вибрирующую раму устанавливают вибратор. Сито монтируют в начале желобной системы буровой на выровненной площадке. Высота установки сита зависит от высоты вышечного основания. Устьевой желоб скважины соединяют с приемным желобом сита, а отводной лоток ванны — с циркуляционной системой. Соединения сита с устьевым желобом и циркуляционной системой устраивают гибкими с целью предотвращения передачи вибрации желобом. К промывочному устройству сита подключается водопровод. Для обслуживания сита вокруг него сооружают площадку и переходы к циркуляционной системе. Ситогидроциклонные установки 4СГУ-1 и 4СГУ-2 предназначены для очистки неутяжеленного бурового раствора, а также для извлечения утяжелителя из отработанных утяжеленных растворов. Существует несколько типов ситогидроциклонных установок, которые различаются количеством вибросит, гидроциклонов и насосных установок. В ситогидроциклонную установку входит приемный желоб, спаренное вибросито и пескоотделитель (гидроциклонная установка), смонтированные на общей раме с емкостью. Ситогидроциклонную установку монтируют на фундаменте из брусьев или на металлическом основании около вышечного основания в начале циркуляционной системы. Приемный желоб установки соединяется с устьем скважины, а отводной люк — с циркуляционной системой. Вокруг передней и боковой сторон установки строят настил для обслуживания механизмов. Между гидроциклонной установкой и основанием вышки вдоль желоба на уровне его дна сооружают помост, с наружной стороны которого устанавливают перила. При работе в зимних условиях для гидроциклонной установки делают укрытие. Вакуумный дегазатор типа ДВС-2К предназначен для дегазации вспенивающегося бурового раствора или удаления из него газа, попавшего в раствор при прохождении нефтегазоносных  |