Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

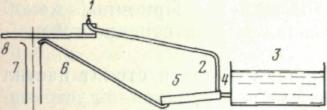

Рис. 164. Схема монтажа вакуумного дегазатора: 1 — желобная система; 2 — отводной желоб к дегазатору; 3 — сливная труба горизонтов, с целью восстановления плотности раствора. Дегазатор состоит из цилиндрической камеры, разделенной на две одинаковые части водокольцевого вакуумного насоса ВВН12 и клапана-разрядника. Вся система управления дегазатором питается от вакуумного насоса через ресивер, который укреплен на газоотводящей трубе, соединяющей насос с клапаном-разрядником. В ресивере постоянно поддерживается вакуум. Монтируют дегазатор на блоке очистки раствора или в конце желобной системы во избежание повторного вспенивания дегазированного раствора при дальнейшем течении его по желобам. Конструкция дегазатора предусматривает следующие варианты его монтажа в зависимости от конкретных условий: в сборе с емкостью и вакуумным насосом рядом с приемной жидкостью буровых насосов путем установки дегазатора на специальном постаменте; в сборе с емкостью на специальном постаменте с отдельно установленным вакуумным насосом; на приемной емкости бурового насоса без емкости дегазатора с отдельной или совместной установкой вакуумного насоса. Наиболее рациональным вариантом является монтаж дегазатора в сборе на отдельном постаменте (рис. 164). В этом случае дегазатор монтируют рядом с приемной емкостью буровых  Рис. 165. Схема устройства для долива скважин: / — двухходовой кран для включения воздуха; 2 — воздушная линия; 3— приемная емкость; 4 — обратный клапан; 5 — труба; 6 — линия долива раствора; 7 — скважина; 8 — пол буровой насосов с таким расчетом, чтобы верхний край емкости дегазатора был выше максимального уровня жидкости в приемной емкости на 150— 200 мм для обеспечения самотека дегазированного раствора в емкость. Сливная труба дегазатора наклонно выводится в приемную емкость под уровень жидкости. Для присоединения сливной трубы на емкости дегазатора имеются специальные фланцы. К приемному отсеку емкости дегазатора подводится желоб от основной желобной системы оборудуется заслонкой для прекращения подачи раствора в дегазатор после его отключения. Для долива скважины рекомендуется применять устройство, схема которого показана на рис. 165. С приемной емкостью через обратный клапан соединяется 299-мм обсадная труба (объем 0,7—0,8 м3) с заглушками на концах и опрессованная на давление 10—12 кгс/см2. Трубу устанавливают с наклоном 3—4° в сторону буровой. К одному концу присоединяют 51-мм линию для подачи раствора в скважину, а к другому концу через кран подводят воздушную линию от воздухопровода. Кран для включения долива монтируют на пульте бурильщика. Долив скважины после подъема расчетных свечей выполняет бурильщик включением воздушного крана. Новой порцией раствора труба заполняется автоматически. В ряде районов с левой стороны вышки устанавливается емкость на 25 м3 с аналогичным устройством для долива скважины. Монтаж системы пневматического управления буровой установки Пневматическая система служит для дистанционного управления агрегатами и механизмами буровой установки при эксплуатации, а также для питания сжатым воздухом пневматических двигателей буровых ключей. В систему пневматического управления входят: агрегаты и оборудование снабжения воздухом — компрессорные установки, воздухосборники, устройства для очистки и осушения воздуха, предохранительные и обратные клапаны, трубопроводы, клапаны-разрядники и вертлюжки; исполнительные механизмы — пневматические муфты, предназначенные для соединения и разобщения валов трансмиссий, и цилиндры, при помощи которых осуществляется торможение или приводятся в действие механизмы; управляющие устройства — краны различных конструкций, вентили и регуляторы, при помощи которых управляют оборудованием буровой установки; контрольно-измерительные приборы, служащие для контроля за исправностью всей системы. Сжатым воздухом пневматическую систему обеспечивают компрессорные установки. Пневматическая система управления монтируется в следующей последовательности. Компрессорные установки и оборудование монтируют одновременно. Каждая буровая установка комплектуется двумя компрессорами с электрическим и механическим приводами. В буровых установках с электроприводом обе компрессорные установки имеют электрический привод. Место монтажа компрессоров с механическим приводом определяют в зависимости от расположения их привода. Привод таких компрессоров осуществляется от одного из силовых агрегатов или от цепного редуктора, на которых имеется специальный шкив. Компрессоры смонтированы на двух металлических балках вместе с приводом. На шкивы компрессора и его приводы надевают клиновидные ремни, которые натягивают двумя винтами, расположенными на балках. К балкам компрессоры крепят болтами. Клиноременную передачу ограждают. Компрессор с электроприводом можно устанавливать как на одном основании около компрессора с механическим приводом, так и в другом месте. При монтаже компрессорных станций должно быть учтено следующее. Правильное направление вращения коленчатого вала компрессора — по часовой стрелке, если смотреть со стороны контрпривода. Компрессор необходимо устанавливать по уровню. Отклонение от горизонтальной плоскости в продольном и поперечном направлениях не должно превышать 1 мм на 1 м. Канавки шкива контрпривода компрессора и шкива на трансмиссии силового агрегата должны находиться в одной плоскости. Для этого оси трансмиссионного вала силового агрегата и контрпривода компрессора должны быть параллельны, отклонение допускается 1 мм на 1 м. Компрессоры соединяются воздухопроводом из стальных бесшовных труб. К нагнетательным линиям компрессоров воздухопровод присоединяют при помощи фланцев. Между фланцами помещают картонные прокладки. Некоторые узлы соединяются шлангами. Шланги к штуцерам следует присоединять соответственно обозначениям на штуцерах (например, II — прямой ход). Трубопроводы и шланги перед монтажом следует продуть и очистить их внутреннюю поверхность. Резьбовые соединения нужно собирать на сурике с достаточной длиной завинчивания концов труб и штуцеров, для облегчения посадки шлангов на штуцера первые следует посыпать внутри сухим тальком; при соединении хомутиками следить, чтобы концы хомутика не сходились, так как это не обеспечит соответствующей натяжки и герметичности соединения. Воздухопровод каждого компрессора оборудуют обратным клапаном, который служит для разгрузки компрессора от обратного давления воздуха, когда компрессор не работает. Крышка обратного клапана должна находиться в верхнем положении. При установке клапана обращают внимание на стрелку, указывающую направление движения воздуха через клапан. Между клапанами на трубопроводе врезают тройник, при помощи которого трубопровод соединяют с воздухосборником. Воздухосборники монтируют на специальном основании отдельно от остального оборудования в безопасном месте под укрытием. С компрессорами воздухосборник через маслоотделитель соединяют трубопроводом, который имеет небольшой уклон в сторону воздухосборника для стока конденсата. В верхней части воздухосборника устанавливают предохранительный клапан и манометр, в нижней части — вентиль для спуска конденсата. Установка для очистки и осушки воздуха соединяется с воздухосборником и с управляющими установками при помощи отдельных кранов или пульта управления, на котором смонтированы краны управления, связанные в свою очередь с исполнительными механизмами муфтами или цилиндрами. В пневматическом управлении буровых установок применяют прямоточную систему питания воздухом пневматических муфт. При такой системе воздушная камера включенной муфты на протяжении всего периода работы соединена с магистралью сжатого воздуха и все части системы находятся под постоянным давлением. При выключении муфты питающей ее воздухопровод перекрывается двухклапанным краном, а камера муфты сообщается с атмосферой. При установке шинно-пневматической муфты нужно смотреть, прошла ли она балансировку (в этом легко убедиться при наличии балансировочных грузов на ободе). При установке муфт перекос и смещение соединяемых торцов валов следует выверять при помощи приспособления; наибольшие величины разности замеров торцового (а) и радиального (б) биений должны соответствовать данным, приведенным в табл. 37. Следует обеспечивать гарантированный радиальный зазор между шкивами и муфтой; минимальный зазор необходимо брать в том случае, если муфта вращается, а шкив не вращается, максимальный — когда шкив вращается в муфте. Пульт управления служит для контроля за работой всех основных механизмов. Он расположен на посту бурильщика около рукоятки тормозной системы лебедки. На горизонтальной полке пульта монтируют клапанные краны управления муфтами лебедки, дистанционного управления силовыми агрегатами, реверсивным устройством, ротором и пневмораскрепителем. Верхняя часть пульта оборудована контрольно-измерительными приборами: тахометрами и манометрами. Таблица 37

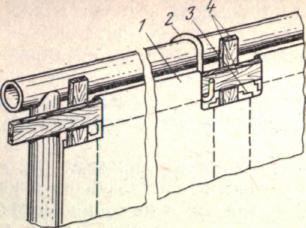

На пульт выносятся также гидравлический манометр, показывающий давление промывочной жидкости; приборы, регистрирующие и показывающие нагрузки на долото, подачу буровых насосов; аварийные выключатели насосов и кнопки сирены. Внутри пульта имеется коллектор, по которому сжатый воздух от воздухосборника подводится к кранам управления. При дистанционном управлении топливными насосами дизелей внутри пульта устанавливают кран машиниста. Пульт управления буровой установки с электрическим приводом монтируют обычно в двух отдельных корпусах. В одном корпусе, расположенном ближе к тормозной рукоятке, находятся выключатели оперативного управления: краны муфт лебедки, ротора, пневмораскрепителя и электродвигателей. Во втором корпусе расположены кнопочные станции для управления аварийным тормозом и отключения трансформаторов, питающих привод лебедки и электродвигатели насосов. Над кнопочными станциями размещены сигнальные лампочки. Большинство трубопроводов системы пневматического управления буровых установок помещено на рамах исполнительных механизмов: силовых агрегатов, буровой лебедки, цепном редукторе и др. Поэтому монтаж пневмосистемы в основном сводится к соединению трубопроводов с агрегатами снабжения воздухом и управляющими устройствами. В местах прохождения шлангов через вырезы в рамах или около кромок других металлических деталей шланги защищают резиновыми втулками. Не допускается большое провисание шлангов, так как в этих местах возможно скопление влаги и замерзание трубопровода в зимний период. Все открытые части трубопроводов надежно защищают от повреждений. После окончания монтажа буровой установки вся система пневматического управления проверяется опрессовкой ее воздухом. Монтаж котельной, паропроводов и водопроводов Для обогрева агрегатов и инструмента при бурении скважин в зимних условиях на буровых монтируют отопительные котельные установки низкого давления с водотрубными котлами марки УПК, ПКН-1С и другие, которые могут работать на различных видах топлива. Котельные установки монтируют на расстоянии 30—40 м от буровой. Около котельных устанавливают емкости для хранения жидкого топлива и воды. Для упрощения монтажа котельные можно устанавливать на передвижных блоках вместе с укрытиями и питательными емкостями. От котельной до буровой паропровод сооружают из тонкостенных стальных труб диаметром до 102 мм. В большинстве случаев паропровод укладывают на поверхности на специальных опорах и покрывают теплоизоляционным материалом. В буровых установках, имеющих общее агрегатно-насосное укрытие, коллектор изготовляют из труб большего диаметра, к которому присоединяют паропровод от котельной установки. На буровых установках с отдельной насосной прокладывают дополнительный коллектор. Под коллектором находится кран для спуска конденсата во время остановки котельной. От коллекторов по трубам диаметром 19—25 мм пар подвозится к силовым агрегатам, буровым насосам, механизмам очистки раствора, подсвечнику, превенторам, а также к каждой рабочей и запасной емкостям. Для отогрева буровых насосов и агрегатов к ним подводят паровые стояки с вентилями. Вентили также устанавливают у каждой емкости. Внутри емкостей размещают змеевики, к которым подсоединяют паропроводы. В буровую пар подается обычно непосредственно от паропровода котельной, минуя коллектор. Паропровод прокладывают совместно с водопроводом и нагнетательным трубопроводом для их обогрева. В этом случае устраивают совместную теплоизоляцию трубопроводов. На паропроводе около котельной устанавливают задвижку. Буровые установки снабжают водой магистральных водопроводов, которые прокладывают на разбуриваемых площадях, или от индивидуальных источников, специально пробуренных на каждой буровой водяных скважин или водоемов, находящихся вблизи буровых. Для бурения скважин в зимних условиях водопровод зарывают в траншею, глубина которой должна быть больше глубины промерзания грунта. Объекты потребления воды к водопроводу подключают в колодцах, в которых устанавливают задвижки. Стены колодцев обшивают досками, а крышку утепляют. Задвижки в колодцах утепляют опилками или другим теплоизоляционным материалом. К штурвалам задвижек могут присоединяться специальные рукоятки, с помощью которых открывают и закрывают задвижки с поверхности. Вода для работы агрегатов может подаваться как непосредственно от водопровода, так и из запасной емкости. Обычно для охлаждения штоков буровых насосов, дополнительного охлаждения дизелей силовых агрегатов вода поступает самотеком из напорной емкости, периодически заполняемой водой из водопровода. На напорной емкости устанавливают контрольную трубку, по которой определяют наполнение емкости водой. К агрегатам прокладывают водопровод из труб диаметром 19—25 мм, у каждого агрегата монтируют вентили. От насосов в сторону циркуляционной системы прокладывают трубопровод, по которому отводится вода, омывающая штоки во время работы насосов. Внутри буровой водопроводы прокладывают рядом с паропроводами. Водопроводные трубы можно монтировать на быстросъемных соединениях. Сооружение буровых укрытий Буровые укрытия служат для защиты оборудования и обслуживающего персонала от атмосферных воздействий. Укрытия состоят из каркаса и его обшивки. В зависимости от размеров укрытия могут быть с односкатной или двухскатной крышей, а также арочного типа. Каркасы укрытий сооружают деревянными или металлическими из труб и профильного проката. При сооружении буровых крупными блоками укрытия размещают на металлических основаниях блоков и транспортируют вместе с ними. Так, в комплект основания ОБ-53М для буровых установок типа Уралмаш ЗД и 4Э входит укрытие каркасно-арочного типа. Его монтируют на приводном блоке после монтажа оборудования. Укрытие отличается простотой конструкции, хорошей монтажеспособностью и небольшой массой. Каркас этого укрытия состоит из восьми полуарок, которые попарно скрепляются между собой в верхней части шарнирными узлами, образуя арки с пролетом, равным ширине пола приводного блока. Каждая полуарка выполнена из двух дугообразно согнутых (в плоскости стенок) параллельных швеллеров, развернутых полками наружу. Швеллеры связаны между собой равномерно по всей длине полуарки поперечными планками, приваренными в плоскости верхних и нижних полок. В своей нижней части каждая полуарка имеет опорные узлы, сопрягаемые с проушинами продольной балки, находящейся на краю пола приводного блока. Для придания жесткости всей конструкции арки раскреплены между собой продольными стяжками регулируемой длины, служащими одновременно каркасом для резинотканевого покрытия. Винтовые стяжки равномерно распределены по всей арочной поверхности и крепятся к швеллерам с помощью пальцев со шплинтами. Торец укрытия имеет каркас с дверным проемом, собираемый из двух стоек и двух винтовых диагональных тяг. Монтируют укрытие следующим образом. Каждые две парные полуарки поочередно устанавливают и закрепляют своими опорными частями на продольных балках с помощью болтовых соединений. Полуарки подаются на основание краном и для облегчения стыковки наверху к ним нужно привязывать пеньковые канаты, с помощью которых можно регулировать положение каждой полуарки. Для удобства работ на полу приводного блока устраивают переносные подмости, высота которых должна обеспечивать безопасное закрепление вышкомонтажниками верхних шарнирных узлов. Состыковав полуарки, их соединяют между собой наверху болтами. После этого последовательно снизу вверх монтируют винтовые стяжки, поддерживаемые двумя вышкомонтажниками, находящимися на соседних полуарках. Конструкция полуарок дает возможность подниматься по ним, опираясь на соединительные планки и используя их в качестве ступенек. Стяжки следует натянуть с помощью резьб. Монтаж каркаса завершается сборкой его торцовой части, на которой с помощью болтов закрепляются две стойки, а затем — две диагональные винтовые тяги. После этого на собранный каркас укладывается мягкое покрытие. При использовании укрытий такого типа для оборудования, требующего обслуживания с помощью грузоподъемных механизмов (ремонт, замена тяжелых узлов, частичный демонтаж), на основании блока необходимо монтировать консольно-поворотный кран. При мелкоблочном или агрегатном способе сооружения буровых каркасы укрытий в большинстве случаев не связаны с основаниями блоков, поэтому при демонтаже укрытия разбирают, а при монтаже строят вновь. Так, например, для буровых установок классов БУ-160 и БУ-200 с агрегатным способом монтажа ВНИИнефтемаш разработал каркасно-панельное укрытие. В нем стены и двухскатная кровля укрываются металлическими щитами, защищенными волнистой тонколистовой сталью. Собранное укрытие представляет собой просторное помещение цехового типа с воротами в торцовой части и оконными рамами, идущими вдоль всей стены укрытия. На несущих рамах на всю длину укрытия смонтированы подвесные пути для кран-балки. Собирается укрытие с помощью монтажных кранов на фундаментах, устроенных для каждой колонны, несущих рам. При монтаже применяют крупнопанельный способ, при котором каждая большепролетная портальная рама собирается на земле в горизонтальном положении, шарнирно закрепляется опорными колоннами на фундаментах и затем с помощью крана поднимается в вертикальное положение. Для буровых установок, не имеющих в комплекте укрытий заводского изготовления, их сооружают на местах своими силами. При этом приходится выполнять различные строительные работы и использовать лесоматериалы, что снижает монтажеспособность всего сооружения. Строительство таких укрытий начинается с разметки их контура вокруг оборудования, при этом должны учитываться всевозможные проходы для удобства обслуживания и смены узлов и агрегатов. Приближение контура укрытия к крайним точкам оборудования не должно превышать 1 м. Контур обозначается деревянными столбиками. Под стойки каркаса укрытия по контуру роются ямы размером 0,5х0,5х0,7 м.  Рис. 166. Крепление резинотканевых укрытий к каркасу: 1 — полотно; 2 — крюк; 3 — карман; 4 — брусок Для этого целесообразно использовать передвижные бурильные машины. Расстояние между ямами не должно превышать 3 м. В ямы устанавливают стойки каркаса и засыпают грунтом с трамбовкой. На стойки укладывают продольные и поперечные прогоны и закрепляют их скобками, а на прогонах устанавливают стропила для крыши. Крышу обрешечивают досками и покрывают толем или рубероидом. Для удобства установки прогонов и стропил по стойкам сооружают одноярусные или двухъярусные леса в зависимости от высоких стоек. Стены укрытий обшивают досками или деревянными щитами, при этом оставляются проемы для окон, дверей и выхлопных труб дизелей. Обшивку стен досками начинают снизу, при этом доски пришивают внахлестку с целью предохранения стен от протеков. Пол в укрытии настилают из 4-мм досок, которые пришивают к лагам. Лаги устанавливают на стойках или укладывают непосредственно на грунт в зависимости от высоты установки оборудования. У входа в укрытие монтируют трал или лестницу с перилами. При сооружении укрытий на основаниях блоков оборудования для пола может быть использовано просеченно-вытяжное или рифленое железо, а для каркаса — трубы или профильный металл. Деревянные укрытия наиболее трудоемкие в изготовлении и требуют большого расхода лесоматериалов. Поэтому в большинстве случаев применяют сборно-разборные металлические каркасы. С целью сокращения расхода лесоматериалов и трудовых затрат для обшивки используют обрезиненные с обеих сторон хлопчатобумажные ткани, которые имеют низкую теплопроводность, не подвергаются воздействию бензина и минеральных масел и достаточно огнеустойчивы. Обрезинивают ткани на специализированных предприятиях, шьют укрытия в специальных мастерских по размерам каркасов. Такие укрытия называются резинотканевыми. Крепят полотна тканей к каркасам укрытий обычно при помощи специальных ремней, которые пришивают к тканям. При таком креплении ткань в местах присоединения ремней из-за большой парусности полотен преждевременно разрушается. С целью устранения этого недостатка в некоторых районах вместо ремней (рис. 166) по полотну нашивают узкие полосы в виде карманов. В карманы вставляют бруски, которые являются одновременно элементами каркаса и средством крепления полотен к каркасу. Подвешивают полотна к верхнему прогону каркаса на крюки. В боковых частях укрытия делают окна-иллюминаторы. Для этого в ткани прорезают круглые отверстия, нашивают карманы, в которые вставляется оконное стекло. | ||||||||||||||||||||||