Бурение. вышкомонтажник стар (1). Протокол от 2012г. Утверждаю ано умц дпо Престиж

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

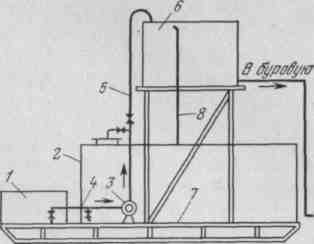

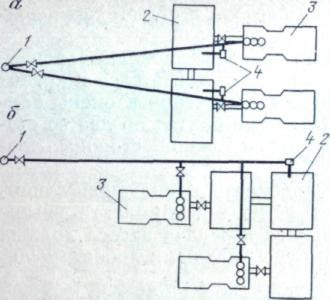

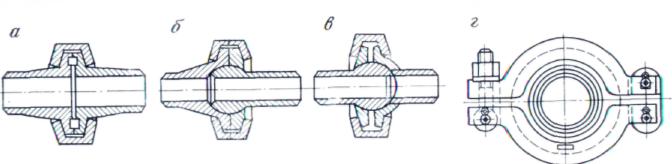

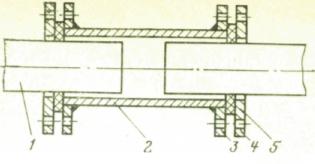

Рис. 155. Схема натяжения клиновидных ремней: 1 – линейка; 2 – груз иметь при нормальном натяжении прогиб h = 130—140 мм, а ремни длиной 5600 мм — прогиб h = 65—75 мм. После размещения оборудования, электроаппаратуры и других узлов приступают к монтажу коммуникаций (топливопроводов, маслопроводов, водопроводов, электропроводки и нагнетательных линий). Система смазки силовых агрегатов состоит из масляного бака, масляного радиатора, ручного подкачивающего насоса, маслопроводов, насоса, фильтра, запорных вентилей и контрольно-измерительных приборов — термометра и манометра. Для силовых агрегатов с дизелями типа В2-450 масляные баки монтируют около дизелей, обычно перед радиаторами и крепят к полу. Затем монтируют маслопроводы. Всасывающий маслопровод присоединяют к баку снизу и подключают к масляному насосу, а нагнетательный от дизеля подключают к баку сверху. Маслопроводы с баком и дизелем соединяют при помощи резинотканевых шлангов и хомутиков. Внутри бака расположены змеевики, к которым в летнее время для охлаждения масла подводится вода, а в зимнее время — пар. Под масляным баком установлены отстойник и сливной кран. В силовых агрегатах типа САТ-4 вся система смазки смонтирована на дизеле и его раме. В системе смазки коробок передач и цепных редукторов входят масляные насосы, маслопроводы и распылители, предназначенные для разбрызгивания масла. Заливают масло в корпус редукторов или масляные баки коробок передач. Для подачи масла в маслопроводы применяют насосы шестеренчатого типа, привод которых осуществляется от вращающихся валов цепной передачей или при помощи муфт. Масляная система редукторов и коробок передач смонтирована внутри их корпуса. Блок с топливосмазочными материалами (рис. 156) устанавливают на расстоянии 30—40 м от буровой установки. Система состоит из бака, топливопровода, разводных коллекторов, запорного вентиля, прибора для сравнительного расхода топлива и крана для спуска воздуха из системы. На дизеле установлены топливоподкачивающая помпа, топливный фильтр, топливный насос, трубопроводы низкого и высокого давления и форсунки. Всю обвязку выполняют из стальных труб; гибких шлангов, соединяющихся хомутами со штуцерами; трубопроводов; приборов и агрегатов. Система должна быть герметичной и прочной, а сечение трубопроводов обеспечивать необходимый расход топлива и смазки. Уложенные топливопроводы между буровой и блоком топливосмазочных материалов должны быть защищены от повреждений проезжающим транспортом.  Рис. 156. Схема расположения узлов топливоустановки: 1 — сливная емкость; 2— запасная емкость; 3 — насос; 4 — всасывающий трубопровод; 5 — нагнетательный трубопровод; 6— расходная емкость; 7 — сани; 8 — сливная трубка Все трубопроводы следует прокладывать в привышечном сооружении с таким расчетом, чтобы они не выступали над уровнем пола и не мешали обслуживающему персоналу. Для упрощения монтажа рекомендуется применять быстроразъемные соединения. Перед монтажом системы смазки все маслопроводы с коробкой скоростей и распределительный коллектор должны быть смяты и очищены от консервирующих покрытий, тщательно промыты в керосине, а затем в теплом масле (индустриальное-50), подогретом до 60—70 °С. Все трубы системы смазки, проставляемые в разобранном виде, а также фильтр, отстойник, шестеренчатый насос, вентили и клапаны также должны быть очищены от консервирующих покрытий и тщательно промыты в керосине, а затем в теплом масле, подогретом до 60—70 °С. На время отсоединения труб, подводящих масло к подшипникам и брызгалам, отверстия должны быть закрыты деревянными пробками. Подшипники и брызгала промывают через открытое отверстие для подвода смазки при помощи шприцев теплым, подогретым до 60—70 °С, маслом. Через открытые люки коробки скоростей посредством шприцев промывают керосином зубчатые зацепления и шлицы. После промывки подшипников, зацеплений и брызгал их смазывают свежим маслом, затем приступают к сборке всех маслопроводов и монтажу системы смазки в целом. Отстойник должен быть установлен возле коробки скоростей так, чтобы обеспечить сток масла из коробки скоростей самотеком. Для обеспечения плотности все соединения труб, установка вентилей, клапанов и отстойника выполняются на свинцовом сурике и на натуральной олифе с подмоткой длинноволокнистой пеньки. После монтажа системы смазки можно начинать ее опробование и регулировку. Сначала проводят опробование масляной станции, а затем опробование и регулировку всей системы смазки коробки скоростей. Каждый выхлопной коллектор дизеля должен быть соединен с отдельной выхлопной трубой, выходящей из помещения в сторону преобладающего направления ветров, так, чтобы предохранить обслуживающий персонал от воздействия выхлопных газов. Высота выхлопной трубы от пола должна быть не менее 2—2,2 м с уклоном.  Место монтажа группового привода лебедки с цепной передачей определяется положением звездочек на валу лебедки и на редукторе силового агрегата с реверсивным устройством. При монтаже этого силового агрегата звездочки выверяют по шнуру с таким расчетом, чтобы они находились в одной плоскости. Место расположения группового привода лебедки установки Уралмаш ЗД определяется по осям муфт карданных валов лебедки и коробки передач силового агрегата. Перекос карданных валов допускается не более 8 мм на 1,5 м вала. Место монтажа группового привода лебедки с цепной передачей определяется положением звездочек на валу лебедки и на редукторе силового агрегата с реверсивным устройством. При монтаже этого силового агрегата звездочки выверяют по шнуру с таким расчетом, чтобы они находились в одной плоскости. Место расположения группового привода лебедки установки Уралмаш ЗД определяется по осям муфт карданных валов лебедки и коробки передач силового агрегата. Перекос карданных валов допускается не более 8 мм на 1,5 м вала.На буровых установках с цепным редуктором групповой привод лебедки устанавливают после монтажа редуктора и центрирования его по трансмиссии коробки перемены передач лебедки. Силовые агрегаты таких установок сооружают на общем основании и центрируют по трансмиссии цепного редуктора. В буровых установках, где мощность от силовых агрегатов передается на- суммирующую трансмиссию через карданные валы, перекос карданных валов допускается до 85 мм на 1 м карданного вала. Насосная установка является важной частью буровой установки, от ее бесперебойной работы зависит успешность проходки скважины, поэтому качеству монтажа буровых насосов следует придавать особое значение. Обычно на буровых предусматривают установку двух или трех насосов с приводом от электродвигателей или двигателей внутреннего сгорания, смонтированных в отдельном помещении. Для надежной эксплуатации насосов очень важно правильно разместить их по отношению к вышке с таким расчетом, чтобы нагнетательная линия была строго прямолинейной. В настоящее время буровые насосы БРН-1, У8-6М и У8-7М являются самыми мощными и широко распространенными в бурении. Приводная и гидравлическая части этих насосов смонтированы на общей раме размером 5x2 м. Насосы, как правило, устанавливают на балки металлических оснований. Однако возможен монтаж насосов и на деревянных брусьях, уложенных в грунт. Расстояние между балками (брусьями) должно быть около 500 мм. Ввиду значительной массы насоса нет необходимости в специальном фундаменте или креплении насоса к балкам или брусьям. Насос устанавливают горизонтально по уровню как по длине, так и по ширине. Буровые насосы монтируют на фундаменты или основания до начала строительства насосного помещения, причем во избежание расшатывания их при работе необходимо, чтобы насос всей площадью своих опорных салазок соприкасался с площадью фундамента. Устанавливают буровые насосы на фундаменты чаще с помощью подъемных прицепных тракторов-кранов КП-25. Насосы располагают шкивами к стенам, а не к середине насосного помещения. Расстояние между двумя параллельно установленными насосами и между насосом и стеной сарая должно быть не менее 1,5 м. После установки двигателей надевают клиновидные ремни, окончательно центрируют шкивы насосов и двигателей и крепят электродвигатели. Для регулирования натяжения и смены ремней на подсалазниках имеются натяжные болты: по два со стороны насосов и по одному с противоположной стороны двигателя. Клиновидные ремни следует подбирать одинаковой длины. Отклонение по длине отдельных ремней в комплекте свыше 25 мм не допускается. Клиноременная передача насоса должна быть ограждена металлическими и специальными лобовыми щитами. В насосном помещении устанавливают пусковые устройства к насосам. Обвязку насосов следует монтировать по утвержденной схеме в соответствии с техническими условиями. Все элементы обвязки должны быть снабжены паспортными данными, что исключит применение некачественных деталей. Обвязка насосов включает в себя установку коллектора, манифольдной линии, стояка, запорной арматуры, предохранительных устройств и контрольно-измерительной аппаратуры. Прежде чем начать обвязку насосов, необходимо выверить их на горизонтальность и на размещение в одной вертикальной плоскости шкива насоса и шкива двигателя. Проверка производится натянутым шнуром и уровнем. Горизонтальность насосов на фундаментах проверяется по уровню, при этом отклонение от горизонтали допускается не более 3 мм на 1 м длины рамы насоса. Прочности нагнетательных линий буровых насосов при бурении глубоких скважин уделяется серьезное внимание. Для их изготовления используют бурильные трубы группы прочности Д или Е диаметром 114—141 мм, толщиной стенки 10—11 мм. Нагнетательные линии не должны иметь резких перегибов и соединений, сваренных под острыми углами к движущемуся потоку раствора. Стояки изготовляют из 141-мм труб. Насосы с горизонтальной частью манифольда соединяют с помощью бурильных труб диаметром 114 мм группы прочности Д или промывочными шлангами высокого давления (до 300 кгс/см2). На высоте 1,5—2 м от пола буровой к стояку приваривают патрубок, на который устанавливают манометр. Выше пола буровой на стояке монтируют задвижку высокого давления. Горизонтальная часть трубопровода сооружается прямолинейной или с минимальным числом изгибов в двух вариантах: каждый насос со стояком соединяют отдельным трубопроводом (рис. 157, а); от стояка прокладывают общий трубопровод, к которому подключают каждый насос (рис. 157, б). Р  ис. 157. Схема монтажа нагнетательных трубопроводов буровых насосов: ис. 157. Схема монтажа нагнетательных трубопроводов буровых насосов:а — индивидуальный для каждого насоса; б — общий для всех насосов: 1 — стояк; 2 — емкость; 3 — насос; 4—пусковые задвижки Первый вариант характерен для буровых установок с электроприводом, а второй — с дизельным приводом. Горизонтальная часть трубопровода сооружается с уклоном в сторону насосов для слива раствора самотеком при остановках в работе в зимнее время. Трубопровод крепят хомутами к основаниям под оборудование или к специальным стойкам, установленным на бетонный фундамент. С целью ускорения монтажа нагнетательный трубопровод монтируют на быстроразъ-емных соединениях следующих конструкций: плоские с несмещаемой осью трубопровода и сферические со смещаемой осью в пределах до 15° (рис. 158). Плоское соединение состоит из двух патрубков, которые приваривают к трубам. Патрубки имеют фланцы с конической поверхностью, между фланцами устанавливают прокладку. Соединяют фланцы шарнирным хомутом. Сферическое соединение состоит также из двух патрубков. Один из патрубков имеет шарообразную поверхность, а второй — фланец с внутренней сферической и наружной конической поверхностями. На патрубок с шарообразной поверхностью устанавливают кольцо-прокладку. Соединяют патрубки также шарнирным хомутом. Элементы быстроразъемных соединений к секциям нагнетательного трубопровода приваривают в цехах машиностроительных заводов. При монтаже буровой трубопровод должен собираться из готовых секций. На нагнетательной линии около каждого насоса после компенсаторов устанавливают отсекающую задвижку высокого давления или обратный клапан с целью возможности работы одним насосом в случае ремонта второго. Кроме того, около насоса монтируют пусковую задвижку, которая устраняет гидравлический удар и выравнивает давление в нагнетательной линии при восстановлении циркуляции бурового раствора. Нагнетательный патрубок пусковой задвижки соединяют с приемной емкостью. При монтаже общего для всех насосов трубопровода в конце его устанавливают одну пусковую задвижку, которая обеспечивает возможность пуска любого насоса. На нагнетательном трубопроводе могут устанавливаться отводы для наполнения раствором различных по назначению   Рис. 158. Быстроразъемные соединения для коммуникаций буровых установок: а — плоские для р=200 кгс/см2 и lтр = 100, 125, 150 м; б — сферические для р-200 кгс/см2 и /тр =100, 125, 150 м; в — сферические для р=20 кгс/см2 и lтp =25, 50 и 100 м; г — плоские для р = 20 кгс/см2 и lтр =50 и 100 м. запасных емкостей. В этом случае около каждого отвода монтируют задвижку высокого давления. Для работы в зимних условиях горизонтальная часть нагнетательного* трубопровода обычно прокладывается вместе с правой линией и обматывается термоизоляцией (кошмой, стекловатой и др.). При бурении скважин в осложненных геологических условиях обычно монтируют вспомогательный буровой насос. Нагнетательный трубопровод этого насоса соединяют с механизмами приготовления и утяжеления бурового раствора и при помощи его производят перекачку раствора в рабочие и запасные емкости. Для отключения насосов от общей нагнетательной линии монтируют запорную арматуру. В обвязке необходимо предусмотреть запорные устройства, диаметр проходных отверстий которых должен быть равен диаметру трубопровода. Вся запорная арматура должна быть установлена только в вертикальном положении, так как установка ее в наклонном положении вызывает неудобства в обслуживании. В последнее время широко применяют для обвязки насосов блок запорных устройств, к которому подсоединяются нагнетательные линии насосов. Для слива жидкости из системы в самой нижней части обвязки надо предусмотреть специальную задвижку. Во избежание увеличения количества задвижек целесообразно, чтобы слив осуществлялся при помощи выкидной задвижки. При установке задвижки на высоте или над открытыми емкостями для обеспечения безопасности работ для задвижки должна быть предусмотрена прочная огражденная площадка. Для отсчета давления, нагнетаемого насосом, монтируют манометры. При выборе мест установки манометров следует учесть следующее: бурильщик должен иметь возможность наблюдать за режимом работы насосов, поэтому манометр должен быть установлен в поле зрения бурильщика; помощник бурильщика, пускающий насосы в ход, должен наблюдать за повышением давления при постепенном закрытии пусковой задвижки каждого насоса, поэтому в поле его зрения также должен быть установлен манометр. Таким образом, обвязка должна быть снабжена как минимум одним манометром в буровой для наблюдения за режимом бурения и манометрами в насосной для наблюдения за изменением давления при работе насосов. Для устранения вибрации стрелки манометра, затрудняющей отсчет давления, и предохранения манометра от засорения, должны быть предусмотрены предохранительное и компенсирующее устройства. Во избежание разрыва нагнетательного трубопровода или насоса при повышении допустимого давления на выкиде каждого насоса должно быть установлено предохранительное устройство. При современных условиях бурения, когда рабочее давление близко к максимально допустимому, наличие предохранительного устройства особенно важно. Надежность работы широко применяемого предохранительного устройства пластинчатого типа зависит от выбора места его установки. Во время работы насосов из-за неравномерной их подачи происходят значительные колебания давления. Наиболее опасным местом при этом следует считать участок между входом в воздушный колпак насоса и выходом из компенсатора, так как на этом участке возникают значительные амплитуды колебаний давления. Поэтому устанавливать предохранительные пластины на этом участке нельзя. После компенсатора прокачиваемая жидкость движется сравнительно равномерно. Кроме того, вследствие гидравлических потерь при перекачке раствора давление после компенсатора все время понижается. Устанавливать пластину на напорной линии далеко от компенсатора также нельзя, так как предохранительная пластина будет находиться в зоне пониженных давлений. Установка предохранительной пластины (клапана) на воздушном компенсаторе имеет недостатки. Если пластину устанавливают на специальном патрубке ниже нагнетательной линии, то она оказывается в зоне спокойного состояния жидкости. Это создает благоприятные условия для осаждения песка, глины и в особенности утяжелителя. Осевшие твердые частицы могут полностью закупорить патрубок или же уменьшить проходное отверстие, в результате чего пластина не срабатывает или срабатывает при большем давлении, чем то, на которое оно оттарировано. В современных буровых насосах предохранительные клапаны устанавливают за пневмокомпенсаторами на насосе или на нагнетательной линии. Клапан через выкидной патрубок соединяют с приемной емкостью. Патрубок делается прямолинейным, а конец его крепится к емкости хомутами.  |