Курсовой проект по деталям машин. Записка_09.09. Содержание 4 Кинематический и силовой расчет привода 7

Скачать 2.94 Mb. Скачать 2.94 Mb.

|

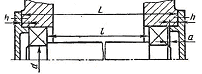

10.2. Выбор схемы установки подшипников в опорных узлах валов редуктора Рисунок 12.1 –Схема установки подшипников При осевом фиксировании валов всегда надо стремиться к тому, чтобы вал с его опорами представляли собой статически определимую систему. Это обусловлено тем, что в статически неопределимых системах возможна значительная перегрузка опор силами, величины которых зависят от точности изготовления и монтажа деталей, температурных деформаций и не зависят от внешних условий нагружения. Указанные силы весьма трудно оценить, хотя по величине они могут во много раз превосходить внешнюю нагрузку. Для создания статической определимости одна из опор вала должна быть фиксированной, воспринимающей осевую нагрузку, а другая – «плавающей», свободной от осевой нагрузки. Однако в этом случае, при температурных деформациях вала, «плавающий» подшипник, перемещаясь под нагрузкой на величину температурного удлинения (укорочения) вала, быстро изнашивает посадочную поверхность отверстия подшипникового гнезда корпуса. Валы будем фиксировать в двух опорах по схеме «враспор». В рассматриваемой конструктивной схеме каждая из опор ограничивает осевое перемещение вала только в одном направлении. Для этого торцы внутренних колец обоих подшипников упирают в торцы буртиков вала (или в торцы других деталей, расположенных на валу). Внешние торцы наружных колец подшипников упирают в торцы подшипниковых крышек (или в торцы других деталей, установленных в посадочном отверстии подшипникового гнезда корпуса). Основными достоинствами осевой фиксации валов по схеме "враспор" являются: возможность регулировки величины зазоров в двух опорах; простота конструкции и большая технологичность опор (для их конструктивного воплощения требуется меньшее количество деталей, а обработка посадочных отверстий подшипниковых гнезд может выполняться простейшим сквозным способом). Недостатки ее следующие: более жесткие (по сравнению со схемами с плавающей опорой) допуски на размеры, так как погрешности этих размеров приводят к изменению величины «а» осевого зазора в опоре; возможность защемления вала в опорах, вследствие температурных деформаций подшипников, вала и корпуса редуктора; ограниченность расстояний между подшипниками и температурного интервала эксплуатации. Чтобы избежать защемления вала в опорах, необходимо при сборке подшипниковых узлов редуктора обеспечивать условие а > δт , где δт – изменение осевых зазоров в опорах от температурных деформаций обоих подшипников, вала и корпуса редуктора. Обычно определить расчетным путем величины δт весьма затруднительно, поэтому необходимую величину зазора «а» назначают на основании опыта эксплуатации аналогичных конструкций подшипниковых узлов. Регулировку собственной «осевой игры» радиальных подшипников не выполняют, а необходимую величину осевого зазора «а» рекомендуется (по опыту эксплуатации) назначать в следующих пределах: а = 0,5…1,0 мм – роликоподшипников. Минимальное значение расстояния l между подшипниками составляет lmin = 0,75D , где D – наружный диаметр подшипника. При меньших значениях l резко падает угловая жесткость опор, возрастают прогибы вала и искажения положений, размещенных на нем деталей. В связи с малым отношением ширины колец подшипника к их диаметрам, его самоустановка без перекоса на валу или в отверстии корпуса затруднена. Для исключения перекоса подшипника необходимо обеспечить надежное базирование каждого из его колец. 10.3. Подбор подшипников быстроходного валаИсходные данные: реакции в опорах Значение радиальной нагрузки на подшипник Fr зависит от количества подшипников, установленных в рассматриваемой опоре вала. При установке в опоре одинарного подшипника его номинальная радиальная нагрузка Fr , кН, будет составлять Fr = R , где R – суммарная радиальная реакция рассматриваемой опоры вала, возникающая при его номинальном нагружении, кН. Принимая в первую очередь среднюю серию габаритных размеров подшипников, назначаем при Определим параметр где Находим значения осевых нагрузок согласно схеме на рис. 11.10.3 [4, с. 267]: Следовательно, Определяем эквивалентную динамическую нагрузку  где V – кинематический коэффициент, учитывающий снижение долговечности при неподвижном внутреннем кольце подшипника, V=1; Для опоры А: Для опоры В: Наиболее нагруженной является опора В. Следовательно Для уменьшения номенклатуры применяемых подшипников и снижения трудоемкости получения посадочных отверстий подшипниковых гнезд корпуса редуктора, в опорах вала целесообразно использовать одинаковые подшипники. В связи с этим, прогнозируемый ресурс Lh определяют для наиболее нагруженного подшипника рассматриваемого вала редуктора.  , ,где а1 – коэффициент, учитывающий необходимую вероятность безотказной работы подшипника, назначают в соответствии с ГОСТ 18855-– 82; в общем редукторостроении принимают вероятность безотказной работы подшипников равной 90% и тогда а1=1,0; а2;3 – объединенный коэффициент, учитывающий условия эксплуатации подшипника и качество его материала, назначают по справочным данным [5, 6]: а2;3=0,6; С – динамическая грузоподъемность принятого подшипника, выбираемая по соответствующей таблице каталога подшипников:  Т.к. |