Курсовой проект по деталям машин. Записка_09.09. Содержание 4 Кинематический и силовой расчет привода 7

Скачать 2.94 Mb. Скачать 2.94 Mb.

|

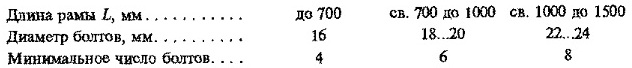

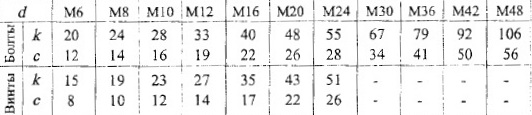

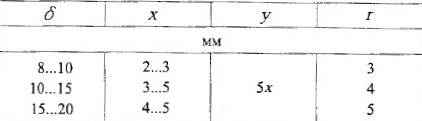

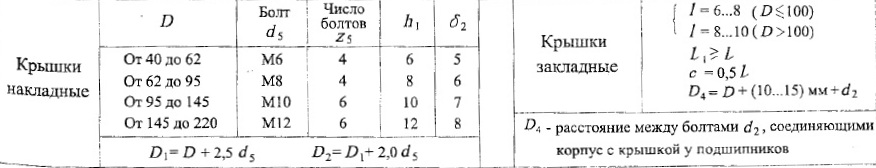

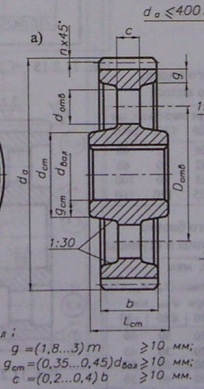

13.3. Крепление привода к фундаментуСовременное машиностроение характеризуется сравнительно быстрой заменой и модернизацией оборудования. Это требует иногда реорганизации производства и перепланировки цехов. В связи с этим появилась потребность в быстрой перестановке или замене устаревшего оборудования более современным. Для покрытий полов применяют высокопрочные марки бетона. В ряде случаев до затвердения пола выверяют его поверхности на горизонтальность и плоскостность и тщательно отделывают (заглаживание и так называемое железнение). Иногда, кроме этого, пол шлифуют или облицовывают керамической плиткой. Такие полы называют «чистыми». При установке на них оборудования выверку его на горизонтальность в отдельных случаях не производит. Вместо фундаментных болтов с глубоким заложением крепление оборудования производят специальными болтами. На обычном («не чистом») бетонном или железобетонном полу оборудование устанавливаем с подливкой раствора цемента под опорную поверхность. Перед подливкой оборудование выверяем на горизонтальность подкладками или клиньями. Для крепления рамы к полу используем фундаментные болты, их расположение определяем конструктивно [3, стр. 336]. Диаметр и число фундаментных болтов определяем по зависимости [3, стр. 336]: В  Рисунок 1.8 – Рекомендации по выбору фундаментных болтов нашем случае длинна рамы 1240мм, следовательно, принимаем число болтов равным 8, диаметр 24мм. В нашем случае используем фундаментные болты по ГОСТ 24379.1-80 [1, стр. 660]. Глубина закладки в бетон пропорциональна выбранному диаметру, ее применяют равной 15…20 диаметрам болта, это обеспечивает его равнопрочность на разрыв и вырывание из бетона. [1, стр. 662]. 13.4. Рама для совместной установки элементов приводаПри монтаже приводов, состоящих из электродвигателя и редуктора, должны быть выдержаны определенные требования точности относительно положения узлов. Для этого узлы привода устанавливают на сварных рамах или литых плитах. В случае единичного производства экономически выгодно применять сварные рамы из элементов сортового проката – швеллеров, уголков, полос, листов. Конфигурация и размеры рамы зависят от типа редуктора и электродвигателя и от их размеров. Для изготовления рамы примем швеллер. Сварку элементов между собой будем производить ручной электродуговой сваркой, т.к. производство единичное. Для того чтобы обеспечить достаточную точность установки элементов привода, в местах монтажных отверстий под элементы, а также фундаментные болты произведем установку (крепление при помощи сварки) «платиков» (пластин из металлической полосы). После установки произведем шлифовку «платиков». Номер швеллера выбираем, исходя из максимального диаметра отверстия. В данном случае диаметр для болтов двигателя d=М14, диаметров для болтов под редуктор d=М20 и диаметр фундаментных болтов d=М24. Поэтому берем швеллер №16У, у которого: высота швеллера h=160мм, b=64мм, расстояние от стенки швеллера до оси отверстия σ=27мм [5, стр. 314]. Для беспрепятственной установки болтов применяем косые шайбы по ГОСТ 10906-78. Скос данных шайб в точности повторяет угол наклона полки швеллера. Их применение значительно упростит конструкцию, не придется вваривать дополнительные площадки под места установки головок болтов. В местах установки болтов (при необходимости) ввариваем дополнительные ребра жесткости. 13.4. Корпус редуктораВсе параметры корпуса определяются в зависимости от полученных ранее параметров при эскизной компоновке. Однако, основополагающим является толщина стенки редуктора, так для червячных редукторов толщина определяется в зависимости от межосевого расстояния по зависимости [5, стр. 115]: Принимаем В качестве материала корпуса выбираем СЧ – 15 ГОСТ 1412-85 исходя из рекомендаций, основанных на размерах корпуса [5, стр. 201]. Все параметры корпуса определяем согласно рекомендаций [5]. Толщина стенки крышки Принимаем Определяем диаметры крепежных болтов [5, стр. 201]: Крепление к раме/плите Крепление крышки Крепление крышки Определяем размеры фланцев [5, стр. 201]: Толщина фланцев: Фундаментный Корпусной Крышки Ширина фланцев: Принимаем в зависимости от параметров   Фундаментный Корпусной Крышки Определяем размеры подшипниковых бобышек [5, стр. 201]: Быстр.: Тих.:  13.5. Зубчатые колесаВ данном случае шестерню применяем монолитно с валом. Зубчатое колесо проектируем по рекомендациям Дунаева и Курмаза. Конструкция колеса может быть различной. В первую очередь проведем расчеты параметров ступицы и толщины диска колеса по рекомендациям [5, стр. 58]: Длина ступицы принимаем Диаметр ступицы принимаем Толщина диска принимаем Толщина венца принимаем  Рисунок 13.5 –Конструкция колеса 14. Мероприятия по технике безопасностиРасположение привода в цехе должно соответствовать характеру производства и технологическому процессу, а также обеспечивать безвредные и безопасные условия труда. Расстояние между оборудованием, ширина проходов и проездов устанавливается в соответствии с действующими нормами. Электродвигатель заземлить. Ременную передачу закрыть защитным кожухом. К обслуживанию привода могут быть допущены только те рабочие, которые изучили устройство и инструкцию по эксплуатации. Перед включением следует удостовериться в исправности механизмов и в том, что пуск двигателя никому не угрожает опасностью. Обнаружив во время осмотра какие-либо неисправности, рабочий должен сообщить об этом мастеру и до их устранения не приступать к работе. Запрещается оставлять работающий механизм без присмотра. Запрещается касаться движущихся частей привода и облокачиваться на него; брать или передавать через работающий привод предметы; чистить; смазывать; ремонтировать механизмы на ходу. Недопустимо пользоваться рукавицами и перчатками при выполнении работ, если имеется опасность их захвата вращающимися частями. Если во время работы в механизм попал какой-либо предмет, то запрещается доставать его, не отключив предварительно привод. ЗАКЛЮЧЕНИЕПри выполнении работы был спроектирован привод к вертикальному валу, состоящий из электродвигателя, ременной передачи, цилиндрического редуктора, муфты и рамы. При его проектировании была решена комплексная инженерная задача, включающая подбор электродвигателя, кинематические и силовые расчеты, выбор материалов и расчеты на прочность, вопросы проектирования и разработки конструкторской документации. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫАнурьев, В.И. Справочник конструктора-машиностроителя: В 3 т. Т. 1-3./ В.И. Анурьев, И.Н. Жесковой. - М.: Машиностроение, 2001. – 920с. Анфимов, М.И. Редукторы. Конструкции и расчет / М.И. Анфимов, Н.В. Скугаревская, С.Н. Голубев. - М.: Машиностроение, 1993. – 463с. Дунаев, П.Ф. Детали машин. Курсовое проектирование / П.Ф. Дунаев, О.П. Леликов. - М.: Машиностроение, 2004. – 560с. Иванов, М.Н. Детали машин: Учебник для машиностроительных специальностей вузов / М.Н. Иванов, В.А. Финогенов. – 12е изд. испр. - М.: Высш. шк., 2008. – 408с. Курмаз, Л.В. Конструирование узлов и деталей машин: Справочное учебно-методическое пособие / Л.В. Курмаз, О.Л. Курмаз. - М.: Высш. шк., 2007. – 205с. Тихомиров В.П. Проектирование машин: учеб. пособие / В.П. Тихомиров, А.Г. Стриженок. –Брянск: БГТУ, 2005.-310с. Цветков В.Д. Проектирование ременных передач: Методическое указание / В.Д. Цветков - Брянск, 2000. – 59с. Шейнблит, А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. – М.: Высш. шк., 1991.-432с. ПРИЛОЖЕНИЯ |