Диплом. Среди продукции пищевой промышленности кондитерские изделия являются одними из самых популярных и востребованных во всем мире, так как они обладают особыми вкусовыми качествами и высокой энергетической ценностью

Скачать 1.75 Mb. Скачать 1.75 Mb.

|

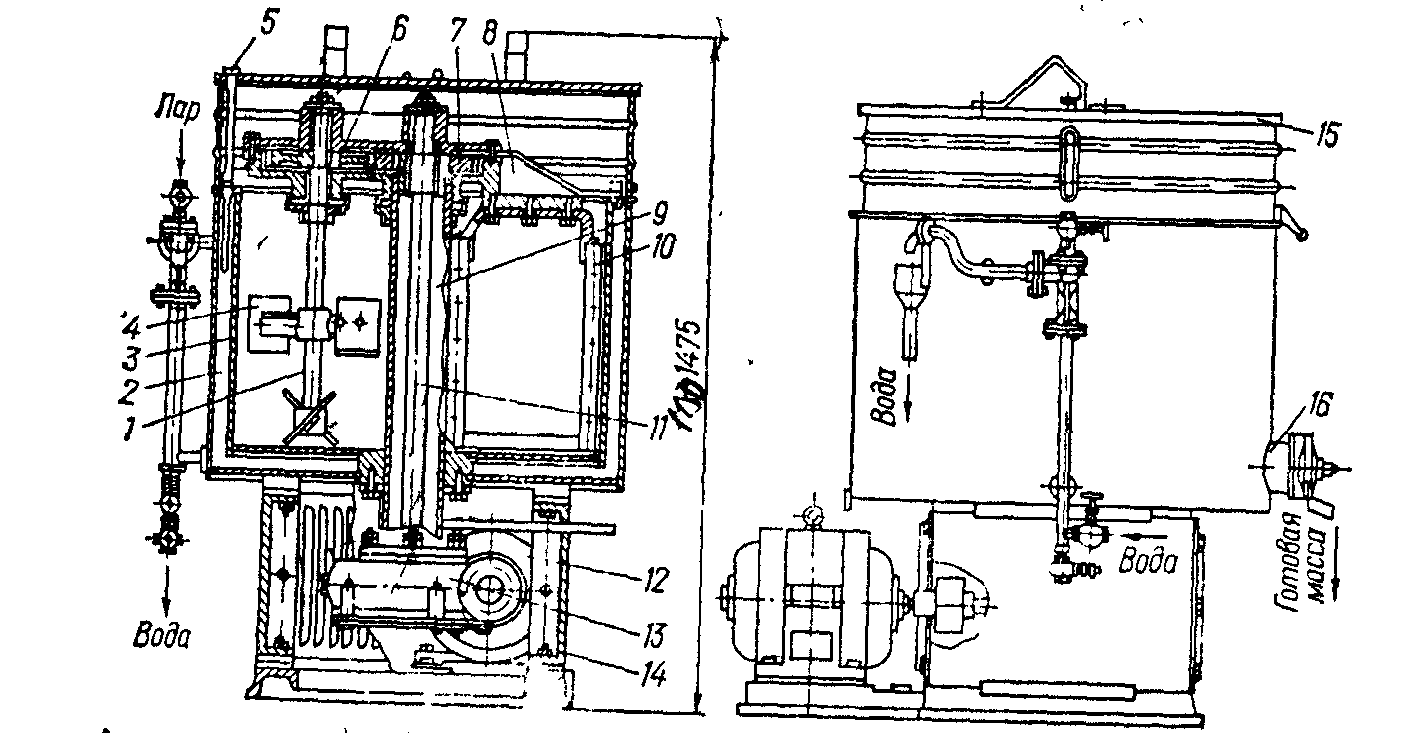

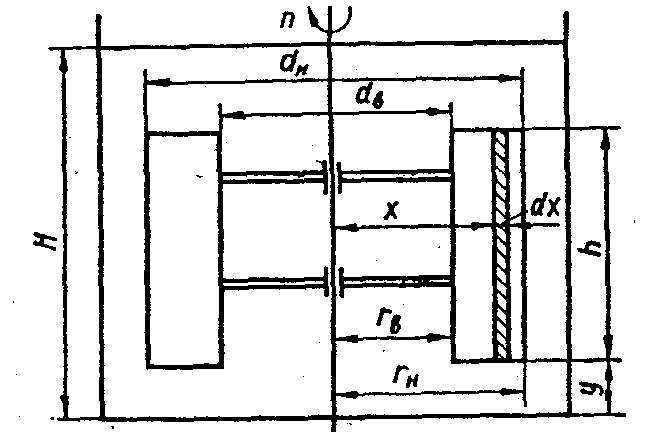

Рисунок 2.1 Машинно-аппаратурная схема механизированной поточной линии производства формового мармелада Смеситель снабжен горизонтальной механической мешалкой П- образными лопастями, укрепленными на валу по винтовой линии. В смеситель 10 согласно рецептуре загружается сахар, пюре, лактат натрия, патока и отходы. Сахар-песок перед загрузкой в смеситель просеивают, пропускают через магнитные уловители ковшовым элеватором, подают в бункер 7 автовесов 6. Патоку подают из мерного бачка 8, а лактат натрия — из бачка 9. Из смесителя сахаро- яблочная смесь, пройдя фильтр 11, шестеренным насосом 12 подается в варочный котел 13 с мешалкой, где доводится до кипения. Далее плунжерный насос 14 подает смесь в непрерывнодействующий трехкамерный варочный аппарат 15 - безвакуумное уваривание. Из варочного аппарата уваренная масса поступает в пароотделитель 16. Конечная влажность мармеладной массы 30—32 %, температура массы на выходе 106—107 °С. Уваренная масса из пароотделителя 16 поступает в темперирующую машину 17, а оттуда плунжерным насосом-дозатором 18 в отливочную головку 21 отливочной машины. В смеситель 20 добавляют вкусовые и красящие вещества. Смеситель всего четыре. Отливочная головка также разделена на 4 секции, что позволяет отливать мармелад четырех цветов. В нижней части отливочной головки установлен дозирующе- отливочный механизм с двадцатью плунжерами. Отливочная машина имеет цепной пластинчатый конвейер 22; в ячейки металлических пластин вмонтировано по четыре ряда форм, отштампованных из нержавеющей стали. Дозирующий механизм заливает массу в ячейки форм движущегося конвейера. Верхняя ветвь транспортера проходит после заливки форм через охлаждающую камеру 19 с вентилятором 36 и холодильной батареей 37, где происходит желирование и структурообразование мармеладной массы. Формы с конвейера переходят затем в нижнюю часть машины, нагреваются от змеевика 23 и подходят к механизму 4 выборки мармелада. При нагревании форм несколько оплавляется поверхность изделий, соприкасающаяся с металлом. В результате этого ослабевает связь между изделиями и материалом форм. Изделия извлекаются из форм пневматически. Для этого формы имеют общую полость, а дно каждой ячейки соединяется с ней несколькими отверстиями. На участке выборки к форме прижимается камера, в которую от компрессора в пульсирующем режиме подается сжатый воздух. Через общую полость и отверстия воздух давит в донышки изделий и выталкивает их на лоток, установленный на конвейере 33. Лотки поступают в мармеладоотливочную машину на конвейере 34, затем два лодочных вертикальных конвейера 35 снимают их, поднимают и устанавливают на конвейер 33 под механизмом выборки 24. Конвейер 33 подает лотки с мармеладом в сушилку 25. Сушилка предназначена для непрерывной сушки и охлаждения мармелада. Сушилка выполнена в виде сварного каркаса, теплоизолированного щитами, внутри которого смонтированы два замкнутых вертикальных полочных конвейера 26, служащих для подъема лотков и два аналогичных транспортера 30 для их опускания. Вертикальные конвейеры связаны между собой верхним транспортером 27. Во время подъема вверх лотки обдуваются горячим воздухом, который подается вентиляторами 28. Нагревается воздух от паровых калориферов 29. Транспортер 27 снимает лоток с полок транспортеров 26 и устанавливает на полки конвейеров 30, которые опускают их вниз. Двигаясь в вертикальных шахтах, мармелад обогревается горячим воз духом и высушивается. При прохождении последних ярусов второй шахты, перед выходом лотков из сушилки, мармелад обдувается из вентилятора 32 воздухом цеха и охлаждается. Нижний конвейер 31 выводит лотки с мармеладом из сушилки. Пустые лотки возвращаются на транспортер 34 к отливочному агрегату для загрузки, а мармелад поступает на укладку. Производительность линии составляет 290 кг/ч. 2.8.2 Принцип работы и расчет Корпус машины цилиндрической формы, оснащен темперирующей рубашкой (рис. 2.2) Представляет собой комбинированную лопастную мешалку с планетарным движением вертикальной лопастной и рамной мешалки.  Рисунок 2.2 Смесительная машина: 1 – вал мешалки; 2 – водяная рубашка; 3 – рабочая камера; 4 – лопасть мешалки; 5 – термометр; 6 – подвижная шестерня; 7 - неподвижная шестерня; 8 – водило; 9 – труба; 10 – рамка мешалки; 11 – приводный вал; 12 – приводный электродвигатель; 13 – червячный редуктор; 14 – станина; 15 – крышка; 16 – выгрузочный патрубок. Смеситель состоит из цилиндрической рабочей камеры с плоским днищем, наружные поверхности камеры защищены водяной рубашкой. Емкость установлена на станине, в которой находится приводной электродвигатель и червячный редуктор, на его фланце закреплена труба, а в ней размещен приводной вал мешалки. На нем закреплена неподвижная шестерня и водило, соединенное с рамкой мешалки. На противоположном конце водила закреплена опора вала пропеллерной мешалки и приводная шестерня. Сверху емкость закрыта крышкой, через откидную ее половину загружают компоненты смеси. К рубашке подключены вода и пар. Температура воды в рубашке регулируется термометром. Разгрузка смеси осуществляется через патрубок с заслонкой. Комбинированный тип мешалки выбран, учитывая, что мармеладная масса имеет среднюю вязкость. Рассчитаем мощность перемешивающего устройства. Т. к. мешалка комбинированная, то рассчитываем потребную мощность для каждой составной части.  Рисунок 2.3. Расчетная схема мешалки с вертикальными лопастями 1. Мощность лопастной мешалки Выделим на горизонтальной лопасти (рис. 2.3) бесконечно малую элементарную площадку df на расстоянии х от оси вращения. Величина этой площадки где h – высота лопасти, м. При вращении лопасти элементарная площадка df приводит в движении в 1 с элементарный объем жидкости, м3/с, где  (2.7) (2.7) где g – ускорение с свободного падения, м/с3 Подставляя сюда вместо dv его значение, получим Окружная скорость элементарной площадки где n – частота вращения вала, мешалки, об/с. Подставляя значения ω и df, имеем для мешалок с вертикальными лопастями x изменяется в пределах от rB до rН. Интегрируя в этих пределах уравнение и подставляя необходимые значения, получим потребную пусковую мощность, Вт, для мешалок с z парами вертикальных лопастей. Чистота вращения лопастной мешалки n = 6с-1 [10]. Диаметры и высоту мешалки выбираем конструктивно. Т. к. мешалка имеет две вертикальные пары z = 2. dH = 0,22 мм, dв = 0,134 м, ψ = 1,1 [10]. Плотность желейной массы ρ = 1100 кг/м3 [1], h = 0,1 м. 2. Мощность рамной мешалки Nрам Рамную мешалку рассмотрим как разновидность лопастной, состоящей из трех горизонтальных лопастей: Мощность для горизонтальных лопастей вычисляем по формуле (2.11), учитывая что для одной лопасти dн = 0,489 м, h = 0,04 м (размеры выбираем конструктивно), частота рамной мешалки nр = 1 с-1. Конструктивные размеры второй лопасти dH = 0,089 м, dв = 0,045 м, h = 0,04 м Конструктивные размеры третьей лопасти dH = 0,425 м, dв = 0,045 м, h = 0,044 м. Таким образом, мощность рамной мешалки Nр, Вт 3. Мощность, расходуемая на трения в сальнике для уплотнений где f – коэффициент трения, f = 0,2 [10]; d - диаметр вала, см d = 2,8 см (конструктивно), l – длина набивки, см l = 2,5 (конструктивно), p = 0,1 Мпа (т. к. давление насоса рн = 0,1 Мпа), n – частота вращения вала, с-1 4. Потребная мощность двигателя Nдв, Вт где Выбираем асинхронный электродвигатель общего назначения по ГОСТ 28330-89 типа 90LB6/700, для которого здв = 1,1 кВт, n = 700 мин-1. Производительность мешалок периодического действия (в кг/с) определяется по формуле где Частота вращения мешалок (в  (2.13) (2.13)где с — коэффициент; Значение коэффициента Таблица 2.13 Значение коэффициента

3 Описание работы цеха 3.1 Хранение сырья Сырье, хранящееся на складах конфетного цеха, различается по своим физико-техническим свойствам и требует разных условий при хранении. Сахар-песок хранится бестарным способом в силосах. Доставляются сахаровозом и через приемный щиток ХЩП-2 при помощи пневмотранспорта подаются в силоса для хранения. В складе хранения сахара-песка необходимо поддерживать относительную влажность воздуха не выше 60 %. Это должно быть хорошо проветриваемое, отапливаемое помещение. Фруктово-ягодное сырье (пюре, подварка) поступает на предприятие в цистернах. Сырье хранится бестарно в емкостях ССЭн-20-5-30. Температура в помещении для хранения должна быть не выше 6-8 оС, а относительная влажность воздуха 70-80 %. Патока хранится в цистерне, которая оборудована змеевиками для подогрева патоки (t=55-60 оС ) с целью снижения ее вязкости. Патока хранится в том же помещении, что и пюре. 3.2 Подготовка сырья к производству Сырье, необходимое для производства кондитерских изделий, подвергается предварительной обработке. Обработка заключается в очистке сыпучего сырья (сахара-песка, орехов) от примесей, измельчении некоторых видов сырья для придания им новых свойств и интенсификации производственных процессов. Прошедшее предварительную обработку, сырье дозируется для получения различных рецептурных смесей. Подготовка сахара-песка к производству заключается в следующем: сахар-песок из роторного питателя, расположенного под силосом ХЕ-176 при помощи пневмотранспорта подается в приемный силос, откуда поступает на просеивание в просеиватель «Тарар». Просеивание ведется через металлические сита с ячейками размером не более 2 мм. В сахаре-песке могут содержатся мелкие частицы ферромагнитных примесей, для отделения которых применяют магнитные уловители. Далее сахар-песок направляется в автоматические весы АВ-50 МК, где происходит учет и контроль сырья. Подготовленный таким образом сахар-песок поступает в производственный бункер , откуда далее передается на производственные нужды. Для подготовки к переработке фруктово-ягодного сырья применяются шпарители, протирочные машины. Яблочное пюре подвергают десульфитации путем нагревания и перемешивания в протирочной машине с последующим охлаждением до температуры 25-30 °С в дополнительной емкости. Пищевые ароматизаторы и эссенции растворяют в воде при температуре 70 - 80 оС и фильтруют через сито с размером ячеек не более 0,5 мм. 3.3 Производство полуфабрикатов Приготовление мармеладной массы Мармеладная масса готовится следующим образом. Сухой агар загружают в емкость с холодной водой на 1-2 ч для набухания. Набухший агар загружают в смеситель с рубашкой и добиваются полного растворения его в воде. Затем сюда добавляют в нужных пропорциях сахар и патоку. Агаро-сахаро-паточный раствор фильтруют и уваривают в установке для уваривания. Из варочного аппарата масса поступает в пароотделитель . Конечная влажность мармеладной массы 30-34 %, температура массы на выходе 106-107 єС. Уваренная масса из пароотделителя поступает в темперирующую машину [10]. 3.4 Описание работы поточно-механизированных линий 3.4.1 Поточно-механизированная линия производства формового мармелада А2-ШЛЖ Мармелад – это изделие желеобразной структуры, приятного кисло-сладкого вкуса, упругой консистенции. Поверхность мармелада обсыпают сахаром или глазируют шоколадной глазурью для предохранения от намокания при хранении и реализации, так как при варке мармелада образуется большое количество (до 30%) редуцирующих сахаров (глюкоза, фруктоза), которые очень гигроскопичны. В качестве сырья при изготовлении желейного мармелада используют, кроме сахара, патоку, агар, агароид (черноморской агар), пектин, (подсолнечника, свекловичный и яблочный), кислоту, яблочное пюре, яичный белок, эссенции, эфирные масла, фруктово-ягодные припасы, ванилин, красители, буферную соль. Все виды сырья должны удовлетворять требованиям соответствующих ГОСТов, ТУ и РТУ. В зависимости от способа приготовления, в частности от способа формирования, различают три основных вида желейного мармелада массового производства: Формовой – в виде изделий различных фигурных очертаний, формируемых отливкой в жесткие или мягкие формы; Трехслойный – в виде резных изделий прямоугольной или ромбовидной формы с двумя наружными желейными слоями и средним слоем из сбитой массы; В зависимости от применяемого студнеобразователя, различают формовой мармелад на агаре, агароиде и пектине. Технологическая схема производства мармелада желейного формового на агаре представлена на рисунке 3.1. Указанная схема при производстве мармелада является рациональной и позволяет получить высококачественную продукцию. Процесс производства желейного формового мармелада на агаре включает следующие стадии: - прием сырья; - подготовка сырья к производству; - замочка, набухание, промывка агара; - приготовление агаро-сахаро-паточного сиропа; - разливка желейной массы в формы, студнеобразование мармелада, выборка его из форм и раскладка на решета; - обсыпка мармелада сахаром и подсушка (выстойка); - сушка мармелада; - укладка, упаковка, маркировка; - хранение. Прием сырья Цель – определение качества и количества поступившего сырья. Сырье, поступившее на предприятие, обязательно контролирует лаборатория. Подготовка сырья к производству Цель – подготовить сырье для производства мармелада. Сырье, применяемое для производства, т.е. сахарный песок, патока, кислоты, красители и др., должно соответствовать требованиям действующей нормативно-технической документации и подготавливаться в соответствии с требованиями к подготовке сырья, согласно инструкции по производству мучных кондитерских изделий. Подготовка сырья к производству должна производиться в соответствии с действующей «Инструкцией по предупреждению попаданий посторонних предметов в продукцию на предприятиях в кондитерской отрасли и кооперативах» и действующими «Санитарными правилами для предприятий кондитерской промышленности».  Рисунок 3.1. Технологическая схема производства мармелада формового Сахар-песок. Мешки с сахаром-песком вручную или механически очищают щетками, затем аккуратно вспарывают по шву. Концы и обрывки шпагата удаляют встряхиванием опорожненных мешков в вывернутом виде швом вверх. Затем сахар проходит через магнитный сепаратор, для удаления посторонних примесей. При поступлении сахара-песка с влажностью более 0,15% его подсушивают в сушилках разного типа, в том числе барабанных. Сахар-песок может храниться бестарно в специальных вертикальных емкостях. Патока. Перед сливом из бака патоку подогревают до 35-40 °С. Транспортировку патоки производят в соответствии с действующими ТУ на патоку. Требования, которые необходимо учитывать и при транспортировании и хранении патоки на кондитерских предприятиях, изложены в Санитарных правилах для предприятий крахмалопаточной промышленности: - баки для хранения патоки должны быть снабжены обогревательными устройствами; - транспортировка патоки должна осуществляться в специальных цистернах или бочках. Перед заливкой патоки цистерны и бочки освобождаются от остатков продукта и промываются теплой водой. Завершающая операция санитарной обработки внутренней поверхности тары проводится паром с давлением не выше 50 МПа. Заливка патоки осуществляется после осмотра подготовленной тары и разрешения химика-контролера готовой продукции. При подаче на производство патоку подогревают до температуры (42,5 ± 2,5) °С и процеживают через сито с отверстиями диаметром не более 2 мм. Патока, поступившая на фабрику с разных паточных заводов, должна сливаться в разные приемные баки. Использование тары из-под непищевой продукции запрещается. Кислоты и красители. Готовят работники лаборатории предприятия и выдают на производство в емкостях. Приготовленные растворы кристаллических кислот процеживают через сита с размером ячеек не более 0,5 мм. Готовят 10%-ный раствор красителя на дистиллированной воде. Для этого навеску красителя растворяют при перемешивании в половине требуемого объема горячей воды (обычно при 60-80 °С) в стеклянных, эмалированных, пластиковых емкостях или посуде из нержавеющей стали до полного растворения (5-10 мин). Затем добавляют при перемешивании оставшуюся воду и после охлаждают при перемешивании оставшуюся воду и после охлаждения до 20-40°С фильтруют. Раствор хранят не более 2-3 суток. Ароматизаторы (эссенции ароматические), кислоты и другие пищевые добавки должны храниться в заводской упаковке с соответствующими этикетками. Пересыпание и переливание указанных препаратов в другую посуду для хранения не допускается. Растворы ароматизаторов готовят работники лаборатории, изготовленных из материалов, разрешенных органами Госсанэпиднадзора РФ для применения в пищевой промышленности. На емкостях с растворами красителей и ароматизаторов должны быть этикетки с наименованием и концентрацией раствора препарата. Замочка, набухание, промывка агара Воздушно-сухой агар отвешивают в мешочках из бязи или двойного слоя марли порциями не более 4 кг. Мешочки завязывают и помещают в специальную ванночку, где происходит замочка, набухание и промывание агара в проточной холодной воде температурой 10-25оС. Продолжительность процесса (1-3 час) зависит от первоначальной степени окрашивания агара и температуры воды: чем выше температура воды, тем меньше продолжительность обработки агара в указанных пределах. Для улавливания частиц агара на трубопроводе с отходящей промывной водой устанавливают ловушку с ситом № 40. По окончании процесса замочки, набухания и промывания агара мешочки вынимают из ванны и дают воде свободно стечь с них в течение 15-20 мин. Степень набухания агара в этих условиях составляет 400-600% от первоначальной массы, т.е. на 1 вес. ч. воздушно-сухого агара приходится от 3 до 5 вес. ч. воды. Приготовление агаро-сахаро-паточного сиропа Цель – получение однородной консистенции желейного сиропа. Основные показатели процесса приготовления агаро-сахаро-паточного сиропа в универсальном варочном вакуум-аппарате приведены в табл. 2.1. конкурентоспособность мармелад желейный формовой Таблица 3.1 Показатели процесса приготовления агаро-сахаро-паточного сиропа

Универсальный варочный аппарат состоит из двух котлов, расположенных один над другим. Верхний котел снабжен мешалкой и паровой рубашкой. В нижней части котла имеется отверстие, соединяющее верхний котел с нижним и закрывающимся клапаном. Нижний котел не имеет парового обогрева и соединён с конденсационной установкой. В верхний котел аппарата загружают требуемую порцию набухшего агара (из одного мешочка). Отмеривают в котел необходимое количество горячей воды из расчета, чтобы гидромодуль чисто водного раствора агара был равен 20-25 вес. ч. воды на 1 вес. ч. воздушно-сухого агара. Во время растворения агара и сахара в котле поддерживают постоянный баланс воды за счет добавления (по мере надобности) воды взамен испаряющейся. Затем включают мешалку, подают пар в рубашку котла, поддерживают давление греющего пара 3,5-4,0 кгс/см2 и растворяют агар при температуре кипения, не останавливая мешалки. Продолжительность процесса растворения – около 3-4 мин, влажность агаро-водного раствора – 95-96%. В котел загружают сахар в количестве, установленном унифицированной рецептурой. Продолжительность растворения сахара в агаро-водном растворе при включенной мешалке и температуре кипения смеси – около 5-7 мин. Температура кипения агаро-сахаро-водного раствора 107-108 оС, влажность – 28-29%. Массу перепускают из верхнего котла в нижнюю чашу, не останавливая мешалки, в течение 2 мин. При переходе из верхнего котла в нижнюю чашу сироп процеживают через сито (диаметр отверстий 1 мм), подвешенное под выпускным отверстием. В нижнюю чашу добавляют из мерника требуемое по рецептуре количество патоки (в разогретом и процеженном виде) и тщательно перемешивают. Конечная влажность полученного желейного сиропа – 26-27%, температура 78-82 оС. Общая продолжительность приготовления агаро-сахаро-паточного сиропа – 10-12 мин. Для гашения пены при нагревании агаро-сахарного сиропа допускается добавление в верхний котел сливочного или растительного масла в количестве 14 г на 100 кг сиропа. Разливка желейной массы в формы, студнеобразование мармелада, выборка его из форм и раскладка на решета Цель – придание формы и определенного размера желейной массе. Раскладка мармелада на решета, эти процессы производят вручную. При этом сироп до или после охлаждения сливают в перевозную чашу. Если его сливают в неохлажденном состоянии, то сначала подвергают естественному охлаждению на воздухе (лучше при перемешивании) до 55-60 оС. Тут же в чаше в массу добавляют кислоту, эссенцию и красители, затем ее разливают вручную воронками в металлические формы, смазанные растительным маслом, а мармелад по окончании студнеобразования выбирают вилками (одинарными, спаренными или строенными). При неправильно составленной рецептуре и затянувшемся уваривании студнеобразования может не произойти. Обсыпка мармелада сахаром и подсушка (выстойка) Цель – получение мармелада однородной структуры. Выбранный из форм мармелад имеет влажность 29-30%, рыхлую консистенцию и влажную, липкую поверхность. Для получения штучного мармелада в готовом товарном виде, т.е. в виде стойкого, транспортабельного и имеющего хороший внешний вид продукта, необходимо выбранный из форм сырой полуфабрикат с еще липкой поверхностью обвалить в сахаре со всех сторон, а затем подвергают сушке. При этом влажность мармелада доводится до 22—24%. Сушка мармелада Цель – для предохранения мармелада от быстрого высыхания, улучшения сроков хранения, повышение пищевой ценности и вкусовых качеств, улучшения внешнего вида. Обсыпанный сахаром мармелад влажностью 23-24% на решетах поступает в сушилку, имеющую следующие режимы сушки: температура воздуха 50-55 оС, относительная влажность – 20-40%, скорость движения воздуха – 0,1-0,2 м/сек, направление его поперечное, меняющееся каждые 30 мин. Конечная влажность мармелада – 18-21%, содержание редуцирующих веществ – 12-18%, общая продолжительность процесса сушки – 6-8 час. Упаковка, маркировка и хранение Цель – придание привлекательного вида и сохранение качества мармелада. Упаковка мармелада выполняются в соответствии с ГОСТ 6442-89 «Мармелад. Технические условия». Маркировка продукции выполняется согласно ГОСТ 6442 и ГОСТ 51074 «Продукты пищевые. Информация для потребителя». Мармелад укладывают рядами в коробки из картона, вес нетто до 4 кг, количество рядов не более четырёх. Отклонения веса нетто мармелада развесного не выше ±1% и мармелада в коробках ±10 г. Дно коробок из картона выстилают писчей бумагой ГОСТ 18510-87, пергаментом по ГОСТ 1341-84, подпергаментом по ГОСТ 1760-86, парафинированной бумагой по ГОСТ 9569-79, пергамином, целлофаном или полимерными пленками. Этими же материалами перестилают мармелад между рядами и накрывают верхний ряд мармелада. Краски на этикетках должны быть стойкими, немаркими, без запаха. На каждой упаковочной единице (коробках, пакетах и др.) должна быть маркировка, содержащая следующую информацию: - товарный знак и наименование предприятия-изготовителя, его местонахождение; - наименование мармелада; - масса нетто; - дата выработки; - срок хранения; - цена; - информационные сведения о пищевой и энергетической ценности продукта; - обозначения настоящего стандарта. Допускается маркировка на пакетах из целлофана и полимерных пленок заменять вложенным внутрь ярлыком с маркировкой, нанесенной типографическим способом. Номер укладчика или смены указывают на ярлыке, вложенном внутрь коробок, пачек или пакетов (за исключением упаковочных единиц массой нетто до 150 г.) или ящиков с мармеладом, или проставляют штемпелем с наружной стороны тары. Транспортная маркировка – по ГОСТ 14192-77 с нанесением манипуляционных знаков «Осторожно, хрупкое», «Боится сырости», «Боится нагрева». Мармелад должен храниться в чистых, хорошо вентилируемых помещениях, не имеющих постороннего запаха, не зараженных вредителями хлебных запасов, при температуре 15±50С и ОВВ 80±5%. Резкие колебания температуры не допускаются. Мармелад не должен подвергаться воздействию прямого солнечного света. Не допускается хранить мармелад совместно с продуктами, обладающими специфическим запахом. Срок хранения мармелада желейного формового при указанных условия хранения со дня изготовления 3 месяца. Транспортирование Мармелад транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. Пакетирование грузов – по ГОСТ 21650-76, ГОСТ 24597-81. При перевозке, погрузке и выгрузке продукция должна быть предохранена от атмосферных осадков. Не допускается использовать транспортные средства, в которых перевозились ядовитые или резкопахнущие грузы, а также транспортировать мармелад совместно с продуктами, обладающими специфическим запахом. |