_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

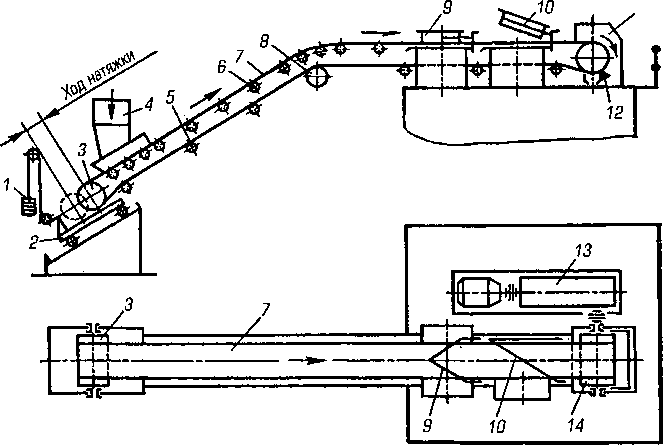

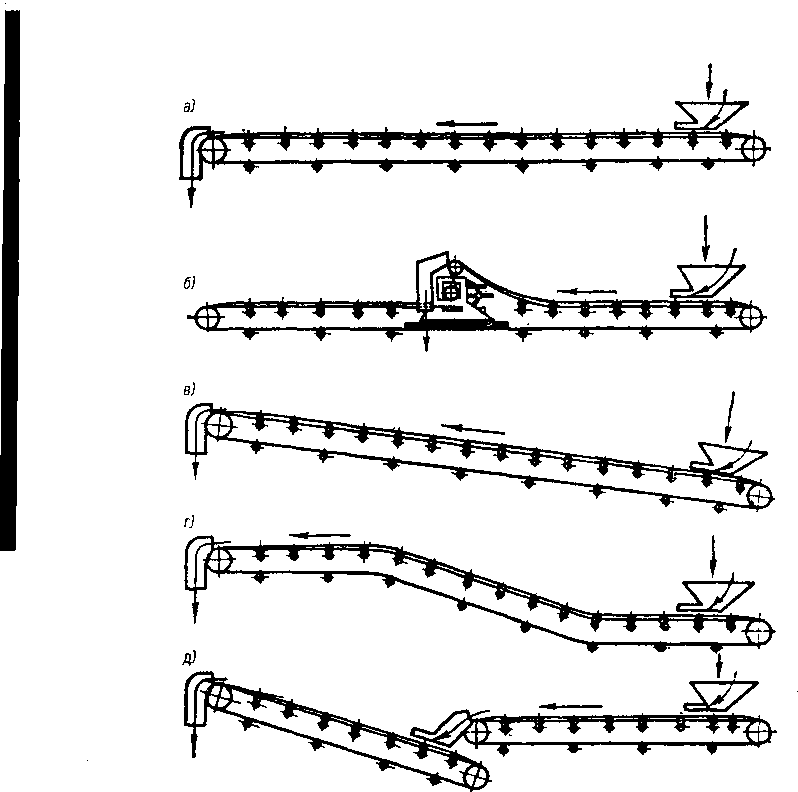

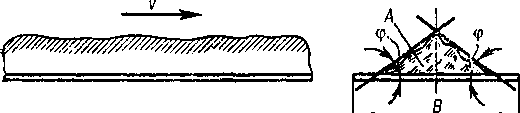

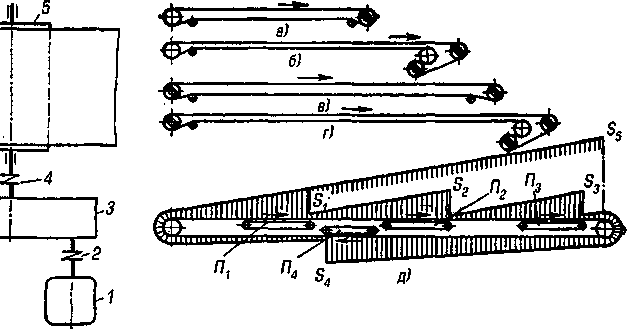

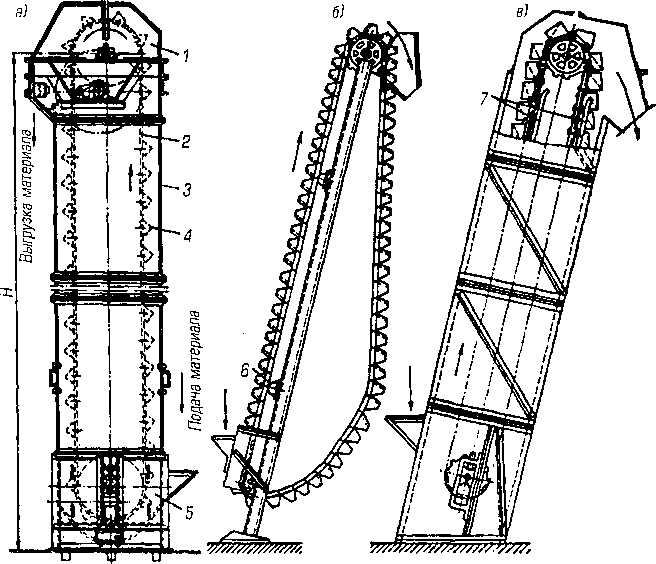

Глава 2 ТРАНСПОРТИРУЮЩИЕ И ГРУЗОПОДЪЕМНЫЕ МАШИНЫ ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВАНИЯ МАТЕРИАЛОВ Транспортирующие машины-конвейеры предназначаются для перемещения грузов непрерывным потоком без остановок для их загрузки и разгрузки. Конвейеры предназначены для работы с массовыми грузами, т.е. грузами, состоящими из большого числа однородных частиц или кусков, или штучными грузами, переме- щаемыми в большом количестве. Все машины непрерывного транспорта можно подразделить на две группы: транспортирующие машины с тяговым элементом (лента, цепь, канат), в которых груз перемещается вместе с тяго- вым элементом, и транспортирующие машины без тягового эле- мента [7, 8]. Транспортирующие машины обычно используются для пере- мещения, как правило, груза одного вида. Транспортные операции в этом случае отличаются однотипностью и значительно легче поддаются автоматизации. Транспортирующие машины с тяговым элементом Ленточные конвейеры являются наиболее распространенным типом транспортирующих машин непрерывного действия во всех отраслях промышленности. Из более чем полумиллиона конвейер- ных установок, эксплуатирующихся в нашей стране, 90% состав- ляют ленточные конвейеры. Обычно ленточные конвейеры имеют тяговый элемент 7 (рис. 2.1) в виде «бесконечной» ленты, являющейся несущим элементом конвейера; привод 13, приводящий в движение бара- бан 14; натяжное устройство 2 с барабаном 3; груз 1; роликовые опоры 6 и 5 на рабочей и холостой ветвях ленты; отклоняющий барабан 8. Для загрузки и разгрузки транспортируемого матери- ала предназначены загрузочное устройство 4 и разгрузочные устройства 9 и 10 с разгрузочным желобом 11. Очистка ленты 32  11 Рис. 2.1. Принципиальная схема ленточного конвейера осуществляется устройством 12. Все элементы конвейера смон- тированы на раме. С помощью установок, оснащенных ленточными конвейерами, можно транспортировать сыпучие грузы на весьма большие рас- стояния, превышающие 100 км. Однако чаще всего длина одиноч- ных конвейеров не превышает 1—2 км. Ленточные конвейеры отличаются высокой производитель- ностью (до 30—40 тыс. т/ч), простотой конструкции, малой ма- териалоемкостью, надежностью в работе и удобством в эксплу- атации, относительно небольшим расходом энергии. Они могут иметь криволинейную трассу с поворотами в горизонтальной плоскости, с подъемами и спусками в вертикальной плоскости в зависимости от рельефа местности. Радиусы поворота ленты в горизонтальной плоскости зависят от конструкции конвейера, типа ленты и ее ширины и могут иметь широкий диапазон зна- чений — до 600—800 м. Схемы ленточных конвейеров весьма разнообразны и опреде- ляются назначением конвейера. Конвейер может быть горизон- таль] ii.ni с концевой разгрузкой (рис. 2.2, а), горизонтальный с подвижным барабанным разгружателем (рис. 2.2, б), наклонным (рис. 2.2, в), комбинированным с перегибами (рис. 2.2, г). зз  Рис. 2.2. Схемы ленточных конвейеров Конвейерная линия может быть образована из горизонтального и наклонного конвейеров (рис. 2.2, д). Достоинствами конвейерных лент являются их относительно малая масса, отсутствие быстроизнашивающихся шарниров, воз- можность перемещения грузов с большими скоростями. Срок службы конвейерных резинотканевых лент в зависимости от ус- ловий эксплуатации, характеристики транспортируемого груза, j типа тканевого каркаса и времени одного оборота пробега ленты составляет 15—48 месяцев. Применение ленточных конвейеров jj ограничено диапазоном температур от 60 до 200 °С. К недостаткам , I 34 и ii I очных конвейеров следует также отнести пыление при транс- ио|.шровании легких сыпучих грузов. 11 нощадь сечения груза на ленте конвейера (рис. 2.3) опреде- лило! шириной ленты В и углом естественного откоса ф на дви- I ушейся ленте. Для увеличения производительности конвейера 14111 той же скорости и ширине ленты опоры ленты конвейера от труируют так, чтобы под действием массы ленты и массы 11.у ia, лежащего на ней, лента принимала форму желоба, что уве- г 111 наст площадь А поперечного сечения груза. 11ри перемещении штучных грузов ширину ленты выбирают i n . чтобы на ленте остались с обеих сторон свободные поля ши- риной 50—100 мм. 11тобы груз не сползал вниз вдоль ленты, необходимо угол на- I иона конвейера принимать на 10° меньше угла трения груза о I инк vino конвейера, потому что из-за провисания полотна угол его по;!тема у опор больше, чем угол наклона оси конвейера, и кроме пни, па опорах полотно встряхивается, что способствует сполза- нию груза. ( корость движения ленты конвейера при транспортировании I ынучих грузов назначают в зависимости от свойств груза. Для лег- ши пылевидных грузов скорость ограничивается возможностью . муиания груза с полотна. Для крупнокусковых, тяжелых грузов . корость движения ограничена возможностью повреждения ленты щ недетвие ударов груза по ленте при набегании на ролики и бара- O.IIM.I. Для кусковых грузов, ценность которых уменьшается из-за i>.i |рушения при встряхивании ленты, таких, например, как кокс, . I < >рость движения также снижают. Кроме того, скорость транспор- I кропания зависит от ширины ленты: ее можно увеличить при боль- шей ширине, так как на широких лентах груз располагается более I мы юмерно и лента лучше центрируется на опорах. Рекомендуемые • Iорости движения ленты конвейера для разных грузов при раз- I ручке через головной барабан приведены в табл. 2.1.  Рис. 2.3. Расположение сыпучего груза на ленте 35

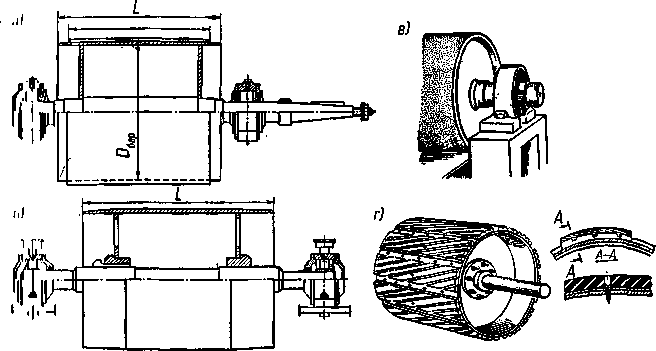

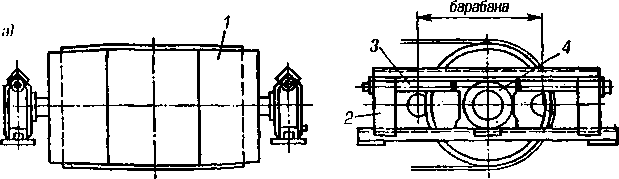

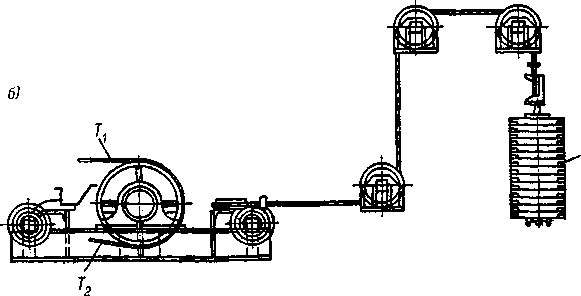

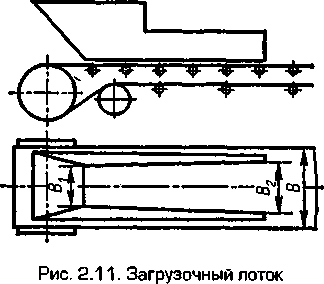

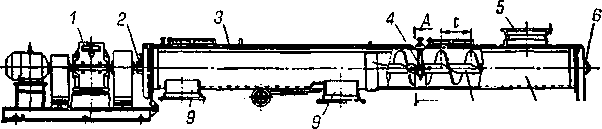

При разгрузке с помощью барабанного разгружателя (сбрасыва- ющей тележки) скорость ленты обычно не превышает 2 м/с, а при разгрузке с помощью плужковых разгружателей —1—1,6 м/с, при- чем меньшие значения скорости принимаются для кусковых тяже- лых грузов. В конвейерах применяют резинотканевые и металлические лен- ты. Они используются в качестве грузонесущего элемента, осу- ществляя одновременно и тяговую связь между барабанами кон- вейера. Поэтому лента должна обладать прочностью и гибкостью в продольном (на барабанах) и поперечном (на желобчатых опорах) направлениях, высокой влагостойкостью и износостойкостью ра- бочих поверхностей, не должна расслаиваться при многократных перегибах, должна иметь небольшое упругое и остаточное удли- нение, малую гигроскопичность. Наиболее широко распространены резинотканевые (рис. 2.4, а) и резинотросовые (рис.2.4, б) ленты, состоящие из резиноткане- вого послойного тягового каркаса 1 и наружных резиновых обкла- док 2, предохраняющих каркас от механических повреждений и от воздействия влаги, газов, агрессивных сред. В резинотросовой ленте тяговый каркас состоит из стальных канатов 3. В зависимос- ти от условий эксплуатации и назначения изготовляют ленты об- щего назначения, морозостойкие, теплостойкие, пищевые и не- горючие. В зависимости от типа ленты установлены диапазоны 36 1 2 Рис. 2.4. Резинотканевая и резинотросовая конвейерные ленты ммсратур окружающей среды. Ленты общего назначения рабо- i.ног при температуре от -45 до +60 °С, морозостойкие — от —60 " > I Ы) °С, теплостойкие — до 100 °С, ленты повышенной тепло- < mii кости — до 200 °С. В ленте бывает от 1 до 8 тяговых тканых прикладок, а ширина выпускаемых промышленностью лент ко- i> ицегся от 100 до 2000 мм. Дня увеличения производительности конвейеров применяют с ипютканевую ленту с резиновыми бортами высотой 60—300 мм. ' I т(>ы борта при огибании барабанов не повреждались, их выпол- м■•мот гофрированными (рис. 2.5, а, б). Наличие бортов увеличи- ли г площадь сечения груза, насыпанного на ленту, и позволяет vп< -ничить скорость транспортирования и угол наклона конвейера, '(опускаемый угол наклона конвейера в этом случае (благодаря • -< н овому сжатию груза) на 1—3° больше, чем у конвейера с обыч- ном желобчатой лентой. ' 11обы еще более увеличить угол наклона конвейера, применя- |о| рифленую ленту (рис. 2.5, в), в которой на верхнюю рабочую . трону методом горячей вулканизации прикрепляют шевронные рошповые выступы высотой 5—40 мм. Для конвейеров с рифле- 1? в) А-А Рис. 2.5. Типы конвейерных лент 37 ными лентами используют такое же оборудование, как и для кон- вейеров с гладкими лентами. Применение рифленых лент позво- ляет увеличить угол наклона конвейера до 35—40°. В ряде случаев для увеличения возможного угла наклона конвейера ленты снаб- жаются поперечными выступами высотой 5-40 мм (см. рис. 2.5, б) или поперечными перегородками из плотной резины высотой 50—300 мм (рис. 2.5, г). Для придания ленте желобчатой формы перегородки должны состоять из двух или более частей (рис. 2.5, д). Перегородки несколько смещены одна относительно другой вдоль ленты, что позволяет избежать защемления кусков перемещаемо- го груза. При достаточно широких перегородках угол наклона конвейер- ного полотна может достигать 50—60°. Недостатком таких лент является сложность их очистки, и поэтому они малопригодны для транспортирования влажных и липких грузов. В ленточных конвейерах различают приводные, концевые, на- тяжные и отклоняющие барабаны, служащие для изменения на- правления движения ленты. Чем больше диаметр барабана, тем меньше напряжение от изгиба ленты и тем больше срок ее службы. При эксплуатации установлено, что резинотканевую ленту обыч- но приходится заменять из-за ее расслаивания, которое происхо- дит в результате многократных изгибов ленты на барабанах. Барабаны ленточных конвейеров унифицированы. В качестве основной характеристики, используемой при выборе барабанов из установленного ряда типоразмеров, принята нагрузочная спо- собность барабана. Для неприводных барабанов нагрузочная спо- собность определяется как нагрузка от натяжения ветвей ленты, огибающей барабан, а для приводных барабанов, кроме того, сле- дует учесть еще и максимальный передаваемый крутящий мо- мент. Чтобы лента не сбегала с барабанов в сторону, приводные и натяжные барабаны (рис. 2.6, а, б) прежде выполняли бочкооб- разными. Однако применение выпуклого барабана приводит к повышению натяжения (до 40%) в сравнительно неширокой цен- тральной части ленты, что часто вызывает порчу соединения кон- цов. Поэтому в последнее время стараются не применять выпуклых барабанов, обеспечивая центровку ленты с помощью центриру- ющих роликоопор. Отклоняющие барабаны выполняют цилиндрическими. Длина L барабана равна: L = В + (150—200) мм (В— ширина ленты). В случае необходимости повышения коэффициента трения по- за  Рис. 2.6. Барабаны для конвейера с резинотканевой лентой п« |1Х11ость приводного барабана футеруют различными высоко- Фрпкционными материалами — чаще всего эластичной резиной (рис.. 2.6, в), обеспечивающей большой запас трения. крепление футеровки к барабану должно быть прочным, чтобы противостоять сдвигающим нагрузкам, возникающим при пере- i.i'ie барабаном тяговой силы. Лучше всего приклеивать или при- му иронизировать футеровку к поверхности обечайки барабана или I металлическим листам, которые, в свою очередь, крепят к обе- чайке болтами (рис. 2.6, г). Футеровку, прикрепленную последним < I юсобом, в случае необходимости легко заменить. Для устранения провисания ленты под действием собствен- ной силы тяжести и веса груза на раме конвейера устанавливают поддерживающие роликоопоры. Ролики являются самыми мно- ючисленными элементами конвейеров. От надежной и долго- вечной работы роликоопор зависят в большой степени надеж- ность и долговечность всей машины, а также эксплуатационные mi раты. Движение тягового элемента конвейера с грузом обеспечива- йся соответствующим приводом. Создание необходимой тяговой . пли конвейера происходит за счет силы трения, возникающей между лентой и поверхностью приводного барабана. 11ривод (рис. 2.7) состоит из двигателя 1, редуктора 3, барабана \ а также муфт 2 и 4, соединяющих двигатель с редуктором и редуктор с валом барабана. 39 Ленточные конвейеры могут иметь следующие виды приводов: единичный головной однобарабанный (рис. 2.8, а) или двухбара- банный (рис. 2.8, б), раздельный (рис. 2.8, в) и комбинирован- ный — двухбарабанный в головной части и однобарабанный в хвостовой части (рис. 2.8, г). На длинных и тяжелонагруженных конвейерах для преодоления местных и линейно распределенных сопротивлений необходимо очень большое натяжение S ленты (рис. 2.8, д), что ведет к увеличению мощности привода и массы движущихся элементов конвейера и требует дальнейшего увели- чения натяжения. В результате одноприводный конвейер стано- вится неэкономичным и его делают многоприводным, состоящим из установленных вдоль трассы конвейера нескольких приводов (П,—П4), работающих согласованно друг с другом на один тяговый элемент. Вся трасса многоприводного конвейера распределяется на участки с отдельными приводами, и каждый привод восприни- мает нагрузку только своего участка конвейера. При этом суще- ственно уменьшается максимальное натяжение (5,—6^) ленты, масса ходовой части и опорных конструкций конвейера, снижа- ется расход электроэнергии. Натяжные устройства предназначены для создания необходи- мого натяжения ленты, обеспечивающего сцепление ее с привод- ным барабаном без проскальзывания, а также для ограничения провисания ленты между опорами и компенсации вытяжки ленты  Рис. 2.7. Схема Рис. 2.8. Схемы ленточных конвейеров с различными типами приводов привода конвейера 40 и процессе эксплуатации. Наиболее распространенными натяж- ными устройствами являются механические, в которых натяжение иг] г гы создается перемещением натяжного барабана с помощью пинтовых механизмов, и грузовые, натягивающие ленту весом ви- , .шито груза. Пинтовое натяжное устройство (рис. 2.9, а) состоит из натяж- ною барабана /, установленного на ползунах 4, перемещающихся п рамках 2 с помощью натяжных винтов 3. Винтовое натяжное \ . I ройство не создает стабильного натяжения ленты. По мере вы- пиикания ленты ее натяжение уменьшается. Первоначальная сила натяжения, создаваемая этим устройством, несколько больше, чем необходимо для пуска и движения конвейера, и лента постоянно перетянута. В связи с этим винтовые натяжные устройства при- меняются, как правило, в конвейерах небольшой длины (менее ».о м) и при небольших нагрузках. Преимуществами винтового натяжного устройства являются его малые габариты и масса. более совершенными являются грузовые натяжные устрой- ■ I на, позволяющие автоматически поддерживать заданную силу Ход натяжного   Рис. 2.9. Схемы натяжных устройств 41 натяжения ленты при ее вытягивании. Натяжной барабан устрой- ства (рис. 2.9, б) укрепляют, как и барабан винтового устройства, в корпусах, передвигающихся по направляющим, или на специ- альной тележке. Тележка соединяется канатом или цепью с гру- зом G, создающим неизменные значения натяжения Г, и Т2 вет- вей ленты. В приводах наклонных ленточных конвейеров применяют оста- новы и тормоза, исключающие самопроизвольное обратное движе- ние ленты под действием веса лежащего на ней груза после выклю- чения приводного двигателя. Тормоза нужны и для горизонтальных ленточных конвейеров, чтобы уменьшить длину выбега после вы- ключения приводного двигателя и предотвратить завал грузом сле- дующего конвейера или технологического агрегата. При работе конвейера на рабочую поверхность ленты нали- пают частицы транспортируемого груза. Эти частицы, врезаясь в обкладку ленты, когда она огибает барабаны или перемещает- ся по опорам холостой ветви своей рабочей стороной, вызывают ее повышенный износ, а также уменьшают силу сцепления лен- ты с приводным барабаном. Количество налипающего на ленту груза зависит от влажности груза, размера его частиц, их струк- туры и т.п. Установлено, что клеите прилипает от 3 до 5% массы нелипкого груза и от 15 до 20% массы липкого груза [7]. Для повышения срока службы ленты и создания нормальных условий эксплуатации конвейера необходимо очистить рабочую поверх- ность ленты с помощью специальных механических очистителей, стряхивающих устройств и промывочных средств — различного рода скребков и щеток. При применении скребков отделение налипшего груза от ленты производится кромкой пластины из резины, пластмассы или стали, прижимаемой клеите пружиной (рис. 2.10, а), весом специального груза (рис. 2.10, б) или напором насоса (рис. 2.10, в). Сила прижатия скребка к ленте по его дли- не обычно составляет 0,1—0,2 Н/мм. Дальнейшее ее увеличение лишь повышает износ ленты, не улучшая качества очистки. Хороших результатов очистки можно достичь, используя скреб- ки с винтовыми лопастями (рис. 2.10, г), приводимые во враще- ние от отдельного двигателя или от приводного барабана. Вибрационные скребки (рис. 2.10, д) также значительно повы- шают качество очистки, и кроме того, их применение резко уменьшает износ скребка. Амплитуда колебаний скребка состав- ляет 1,5—3 мм. Для очистки ленты от частиц сухого груза приме- няют также вращающиеся щетки (рис. 2.10, е), однако при транс- 42 6) в) ijb сЕГ д) е) =&- Рис. 2.10. Схемы устройств для очистки ленты портировании липких грузов щетки быстро забиваются и стано- вятся неэффективными. Для загрузки конвейера предназначено загрузочное устройство, которое должно обеспечить плавную подачу груза на движущуюся ленту, при этом для предупреждения повреждения и изнашивания ленты скорость подачи груза и направление его движения должны быть близки к скорости и направлению движения загружаемой ленты. Конвейер можно загрузить в любой точке его трассы. Однако обычно загрузку производят около хвостового барабана. Насыпные грузы, как правило, загружают с помощью воронки и лотка, устанавливаемого под воронкой (рис. 2.11). Ширина лотка в начальной части Вх = 0,5В и в конечной части В2 = (0,6—0,7)5 (где В — ширина конвейерной ленты). После выхода из лотка груз 43  рассыпается по ленте и занимает ширину, примерно равную 0,85. Наиболее простым и удобным способом разгрузки конвейеров, не требующим специальных устройств, является сброс груза с концевого барабана. Однако в ряде случаев возникает необходи- мость осуществлять разгрузку в различных точках по длине кон- вейера. В этом случае применяют специальные разгрузочные устройства, наиболее простыми из которых являются плужковые разгружатели, т.е. щиты, устанавливаемые на ленте под углом к потоку груза. При этом груз, двигаясь вдоль щита, сбрасывается с ленты на одну или на обе стороны. Недостатком плужковых разгружателей является повышенный износ ленты, поэтому их нецелесообразно применять при больших скоростях движения ленты (свыше 1,6—2 м/с) и при транспортировании абразивных и крупнокусковых грузов. Кроме ленточных конвейеров в промышленности производства строительных материалов широко распространены элеваторы — транспортирующие устройства, перемещающие груз в вертикаль- ном или близком к вертикальному направлении (рис. 2.12, а). У наклонных элеваторов рабочая ветвь движется по опорным ро- ликам (рис. 2.12, б) или специальным направляющим путям (рис. 2.12, в). Холостая ветвь или свободно свисает, или также дви- жется по поддерживающим устройствам. Наиболее широко рас- пространены вертикальные элеваторы, более простые по устрой- ству и не требующие кожуха сложной формы или специальных поддерживающих устройств для холостой ветви. Тяговым элементом элеватора может служить цепь или рези- нотканевая конвейерная лента. Для транспортирования, например, 44  Рис. 2.12. Элеваторы: 1 -- приводной барабан; 2 — тяговый элемент; 3 — корпус; 4 — ковш; 5 — натяжной барабан легкосыпучих грузов применяют конвейерную ленту, допускающую большие скорости перемещения (до 3,5 м/с). При большой высо- те подъема и для транспортирования крупнокусковых, грубых, а также горячих грузов применяют цепи. Скорость движения при цепном тяговом элементе обычно не превышает 1,25 м/с. Для предохранения элеватора любого типа от самопроизволь- ного обратного движения под действием веса груза при выключе- нии двигателя привод снабжают стопорным устройством, допус- кающим движение только в одном направлении. Чаще всего для этой цели используют роликовые или храповые остановы. Иногда элеваторы снабжают электромагнитными стопорными тормоза- ми. I1 45   2.1.2. Транспортирующие машины без тягового элемента Наибольшее применение среди транспортирующих машин без тягового элемента нашли винтовые конвейеры. Винтовым конвей- ером называется машина для транспортирования груза, переме- щающегося по желобу с помощью вращающегося вала с лопастя- ми, расположенными по винтовой линии. На рис. 2.13 изображен винтовой конвейер, состоящий из неподвижного желоба 7, нижняя | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||