_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

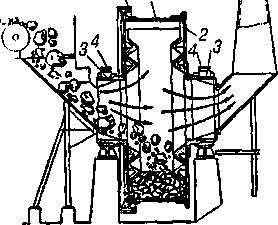

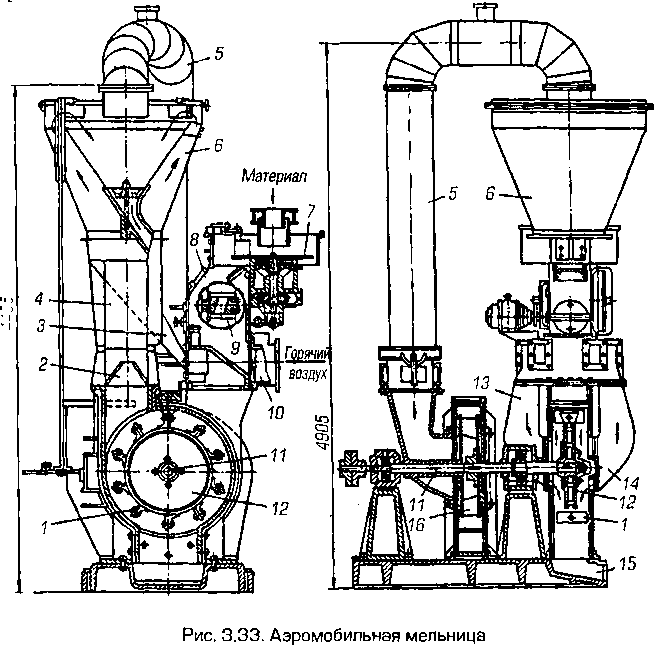

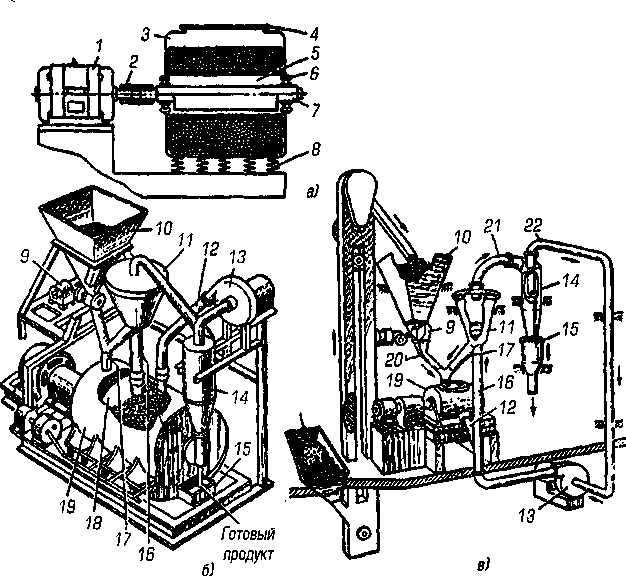

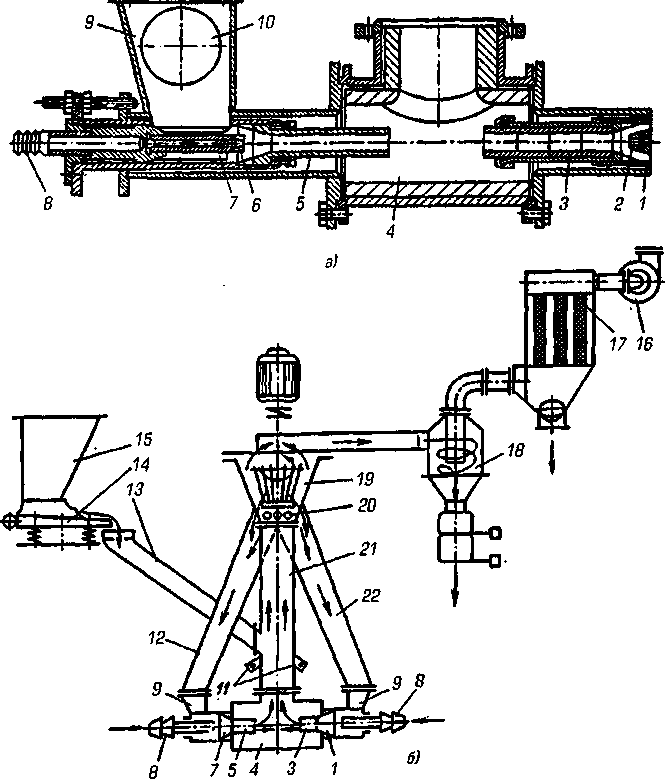

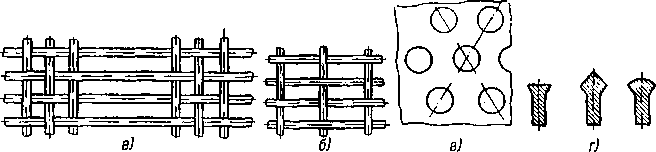

-J6 Рис. 3.31. Бронефутеровочные плиты мельниц: а — ступенчатая; б — плиточная с болтовым креплением; в — плиточная с безболтовым креплением; г — со ступенчатыми (каблуковыми) плитами 32.3.5. Барабанные мельницы бесшарового измельчения Работа мельниц без мелющих тел основана на том, что для из- мельчения материала применяются куски этого же материала, т.е. происходит так называемое самодробление. Компания «Аэрофол-Мил» (США) выпускает барабанные мель- ницы без мелющих тел, предназначенные для дробления и помо- ла материалов на предприятиях асбестовой, керамической, метал- лургической, гипсовой, тальковой и других отраслей промышлен- ности. Мельница работает в замкнутом цикле с сепаратором. Материал в мельницу загружается в кусках размером до 450 мм и размалывается до сравнительно высокой тонины помола. Мельница «Аэрофол-Мил» (рис. 3.32) имеет следующую кон- струкцию. Барабан 1 мельницы большого диаметра (5—8 м) по 112 1   Циклон  Рис. 3.32. Барабанная мельница без мелющих тел горцам имеет днища 2, центральная часть которых выполнена в виде цапф 3, — ими барабан опирается на подшипники 4. Барабан мельницы приводится во вращение от электродвигателя через ре- дуктор и венцовое зубчатое колесо 5. С внутренней стороны ба- рабан выложен броневыми плитами, при этом в боковых плитах имеются треугольные выступы, которые обеспечивают отбрасы- вание крупных кусков к центру, предупреждая тем самым разде- ление в последующем кусков по крупности. Барабан вращается с числом оборотов, составляющим 85—90% от критического, при >том материал непрерывно поднимается и обрушивается. Крупные куски материала при падении дробятся сами и измельчают мень- шие по размерам. Необходимо, однако, отметить, что для ряда материалов чистое «самоизмельчение» не всегда дает желаемый эффект, вследствие того что в барабане накапливается большое количество кусков так называемого критического размера (12—25 мм), т.е. таких, которые сами не могут обеспечить эффективного размола и в то же время имеющиеся крупные куски измельчают их недостаточно интен- сивно. Для предупреждения этого рекомендуется добавлять в ба- рабан мельницы небольшое количество металлических шаров (примерно 2,5% от объема барабана). В мельнице может измельчаться материал влажностью до 3-4,5% без понижения производительности. При применении продувки горячими газами влажность материала может доходить до 12%. Поданным фирмы «Аэрофол-Мил», производительность мельницы диаметром 5,2 м и длиной 1,56 м при помоле талька составила 12,5 т/ч по готовому продукту, в котором частицы раз- мером менее 44 мкм составляли 91,5%. Удельный расход мощности был равен 44 кВт • ч/т. 113 Мельницы для бесшарового измельчения эффективны в тех случаях, когда нежелательно наличие в готовом продукте метал- лических частиц, появляющихся вследствие износа шаров. Сызранский завод тяжелого машиностроения изготовил про- мышленную мельницу диаметром 7,2 м для мокрого измельчения, работающую в замкнутом цикле с классифицирующими аппара- тами. Материал в мельницу загружается при помощи питателя с вибратором и через пустотелую цапфу поступает в барабан. Куски материала специальными «лифтерами», а также за счет центро- бежной силы инерции поднимаются при вращении барабана и затем, падая и соударяясь друг с другом и с футеровкой, разруша- ются. Измельченный продукт проходит через разгрузочную цапфу в барабанный конический грохот. Привод барабана мельницы осуществляется от электродвига- теля через редуктор и зубчатое венцовое колесо. 3.2.4. Быстроходные молотковые мельницы Одной из разновидностей быстроходных молотковых мельниц является аэромобильная (рис. 3.33). Она может использоваться для одновременной сушки и помола угля, гипса, глины, мела и других не очень твердых материалов. Аэромобильная мельница представляет собой агрегат, состоящий из молотковой дробилки, вентилятора, воздушного и магнитного сепараторов. На валу 11 жестко посажены ротор вентилятора 16 и ротор молотковой дробилки 12 с жестко закрепленными молотками 1. Материал, подлежащий сушке и помолу, из бункера поступает на тарель тарельчатого питателя 7, по загрузочной воронке 8 рав- номерно просыпается на барабан магнитного сепаратора 9 и да- лее, разделившись на два потока, по рукавам 13 и 14 — к. центру ротора молотковой дробилки и измельчается быстродвижущи - мися молотками. Вентилятор засасывает воздух из воздушного сепаратора 6 по воздуховоду 5, создавая в замкнутой системе разрежение, в результате чего горячий воздух по патрубку 10 по- ступает в рукава 13 и 14 и подсушивает движущийся по ним ма- териал. После измельчения частицы материала захватываются горячим воздушным потоком и через патрубок 2 и трубу 4 поступают в воздушный сепаратор 6. В сепараторе происходит разделение час- тиц материала. Крупные частицы по течке 3 возвращаются в дро- билку, а мелкие по воздуховоду 5 через вентилятор направляются 114  и осадительные устройства. Весь агрегат закреплен на литой мас- сивной станине 15. Тонкость помола в аэромобильных мельницах легко регулиру- ют изменением скорости воздушного потока с помощью специ- альных шиберов в верхней части воздушного сепаратора или из- менением частоты вращения ротора вентилятора. С уменьшением скорости воздушного потока уменьшаются размеры уносимых им частиц материала и производительность аэромобильной мельни- цы. С повышением скорости воздушного потока увеличиваются крупность помола и производительность. 115 3.2.5. Вибрационные мельницы Для тонкого и сверхтонкого (до размеров молотых частиц 1—10 мкм) помола материала применяют вибрационные мельницы. Принцип работы вибромельниц заключается в том, что измельча- емый материал и мелющие тела, загруженные в барабан мельницы, получают колебательные движения с ускорением, значительно превышающим ускорение свободного падения. Колеблющиеся мелющие тела и материал соударяются, и последний измельчает- ся. В зависимости от однородности и производительности, а так- же от требований, предъявляемых к измельченному материалу по тонкости помола, применяют вибромельницы периодического и непрерывного действия, одно- или двухкамерные, одно- или двух- барабанные, сухого и мокрого измельчения, работающие в откры- том и замкнутом циклах. Вибромельницы бывают двух типов в зависимости от траекто- рии колебательных движений, сообщаемых барабану мельницы: инерционного типа и гирационные. У вибромельниц инерционного типа траекторией колебатель- ных движений является эллипс, а у гирационных вибромельниц траектория колебательных движений круговая. Частота колебаний обычно составляет 25—50 в 1 с, а амплитуда колебаний (расстояние от крайних положений колеблющейся точки до ее среднего поло- жения) 2—4 мм. Возбудителем колебаний вибромельницы могут служить экс- центрик, коленчатый вал или электромагнит. Наиболее распространен инерционный тип мельницы, где возбудителем колебаний служит приводной вал с дебалансом, т.е. вал, геометрическая ось которого не совпадает с осью враще- ния. Вибромельница периодического действия (рис. 3.34, а) пред- ставляет собой цилиндрический барабан 3, закрытый крышкой 4, по горизонтальной оси которого расположена труба 5 с подшип- никами качения 6. Внутри трубы проходит дебалансный вал 7. Барабан мельницы закреплен на пружинах 8. Привод вала осуще- ствлен от электродвигателя 1 через эластичную муфту 2. При вра- щении вала корпус барабана и находящиеся в нем мелющие тела и измельчаемый материал приходят в колебательные движения, в результате чего и происходит помол. В таких мельницах затруднено удаление из барабана готово- го измельченного материала, и поэтому чаще применяют мель- 776 \  Рис. 3.34. Схемы установок вибромельниц пины непрерывного действия, работающие в замкнутом дик- ие. Установка вибрационного помола непрерывного действия с верхним отбором измельченного материала (рис. 3.34, б) состоит из вибромельницы, сепаратора, загрузочных и осадительных уст- ройств. Измельчаемый материал, находящийся в бункере 10, по- дается в мельницу 19 питателем 9. Материал распределяется меж- ду мелющими телами, измельчается и проходит под перегородкой IS, затем материал поднимается в верхнюю часть барабана мель- ницы и уносится воздушным потоком, создаваемым вентилятором по трубе 12. Пылевоздушная смесь по трубе 16 попадает в се- паратор 11. В сепараторе происходит разделение частиц размоло- того материала на две фракции: более крупная фракция возвра- щается в мельницу по трубе 17н домалывается, а мелкая фракция поступает в пылеосадительное устройство (циклон) 14. Пыль ма- териала осаждается и поступает в бункер 15, а очищенный от пыли 117 воздух снова засасывается в вентилятор и далее в барабан мель- ницы. В установке вибропомола с нижним отбором измельченного материала (рис. 3.34, в) исходный материал из бункера 10 подает- ся питателем 9 по трубе 20 в барабан мельницы 19. В барабане материал измельчается и удаляется из него через отверстие внизу барабана в трубу 12, присоединенную к трубе 16, по которой воз- душным потоком, создаваемым вентилятором 13, уносится в се- паратор /7. В сепараторе происходит разделение молотого мате- риала на крупную фракцию, возвращающуюся на домол в мель- ницу по трубе 77, и мелкую, которая по трубе 21 поступает в циклон 14 и далее в бункер 75. Очищенный воздух снова засасы- вается вентилятором по трубе 22, замыкая систему. У вибромельницы М-200-1,5 (СМ-515) вместимость барабана 200 л. На сварной раме смонтирован сварной цилиндрический корпус мельницы, опирающийся угольниками на пружины. Рама установлена на резиновые амортизаторы. К торцовым стенкам внутри корпуса приварены трубы, в зазоре между которыми цир- кулирует вода для охлаждения труб и подшипников, поступающая и отводимая через патрубки. Эксцентриковая часть дебалансного вала помещена внутри од- ной из труб. Шейки вала закреплены в сферических роликопод- шипниках. На концах дебалансного вала укреплены дополнитель- ные сменные дебалансы для регулирования амплитуды колебаний. Установленный на мельнице дебалансный вал рассчитан на 1500 колебаний в минуту, но он может быть заменен валом на 3000 колебаний в минуту, имеющим четыре эксцентриковых де- баланса, шейки которых установлены в сферических роликопод- шипниках и соединены между собой шлицевыми валиками. Приводится в работу дебалансный вал непосредственно от элект- родвигателя через гибкую резиновую втулку. Барабан мельницы внутри футерован резиной или стальными бронеплитами. При вращении дебалансного вала возникают силы инерции, вызывающие вибрацию барабана, находящихся в нем мелющих тел и измельчаемого материала. Амплитуда колебаний 2—4 мм. Число ударов, наносимых мелющими телами материалу в едини- цу времени, очень велико, и измельчение кусочков материала про- исходит в режиме усталостного разрушения. Помол в вибромель- нице по сравнению с помолом в шаровой мельнице происходит более интенсивно, так как число ударов, наносимых материалу, 118 находящемуся в 1 м3 в вибромельницах, при диаметре измельча- ющих шаров 12 мм и частоте колебаний 3000 в минуту достигает 2 ■ 109 в минуту, в то время как в многокамерной шаровой мельни- це диаметром 2,6 м и длиной 13 м при диаметре шаров 30 мм и частоте вращения 19,5 об/мин число ударов в 1 м3 составляет лишь 1,2 ■ 106 в минуту. 3.2.6. Струйные мельницы Струйные мельницы работают по принципу самоизмельчения частиц материала, двигающихся с большой скоростью (200— 500 м/с) навстречу друг другу или по пересекающимся направле- ниям в потоке энергоносителя [12]. Энергоносителем в струйных мельницах могут быть подогретый сжатый воздух, перегретый пар пли сжатые продукты сгорания газа. Струйные мельницы приме- няют чаще всего в тех случаях, когда по условиям технологии в материале недопустимо наличие продуктов помола мелющих тел, движущихся частей помольного оборудования и необходимо по- лучить сверхтонкий помол исходного материала. По конструкции помольной камеры различают струйные мель- ницы с вертикальной кольцевой камерой, плоской кольцевой ка- мерой и с противоточной помольной камерой. В кольцевых каме- рах измельчение материала и отделение молотых частиц совмеще- ны. В противоточных помольных камерах происходит только помол, а для отделения молотых частиц используют сепаратор. В противоточной струйной мельнице (рис. 3.35) обеспечивает- ся более быстрый помол благодаря соударению быстро движущих- ся навстречу один другому потоков частиц. Мельница состоит из двух приемников 9 подлежащего измель- чению материала со смотровыми окнами 10, эжекторов 7 и 7, в ко- торые вставлены сопла 2 и 6, разгонных трубок 3 и 5 и собственно помольной камеры 4 с фланцами и крышками. Сжатый воздух, газ или перегретый пар поступает по трубопроводу 8 в эжектор, захватывает из приемников исходный материал, разгоняет его до больших скоростей в разгонных трубках и впрыскивает в помоль- ную камеру, где материал измельчается. Измельченный материал вместе с воздухом из помольной камеры по трубе 21 поступает в сепаратор 19, где происходит разделение молотого материала. Более крупные частицы через окна 20 по трубопроводам 12 и 22 возвращаются в приемники исходного материала, готовый продукт уносится в циклон 18, где осаждается, а воздух (газ или пар) окон- 119  Рис. 3.35. Противоточная струйная мельница чательно очищается в рукавном фильтре 77 и удаляется из уста- новки через вентилятор 16. Помольную камеру и особенно раз- гонные трубки внутри футеруют износостойкими материалами (обычно кольцами из твердых сплавов). Исходный материал по трубе 13 подается питателем 14 из бункера 15 и дозируется доза- торами 11. 120 Основные параметры рабочего процесса струйных мельниц и рлчмеры элементов помольной камеры устанавливают опытным путем. Исходными параметрами являются производительность установки и расход энергоносителя. По данным [10, 11, 15, 22] удельный расход энергоносителя при помоле кварцевого песка с частицами исходного материала размером 0,2 мм до частиц раз- мером менее 50 мкм составляет: при давлении 0,06—0,08 МПа и температуре 263 К расход воздуха равен 2 т на 1 т молотого про- дукта, а перегретого пара при том же давлении и температуре <•23—673 К — 1 т на 1 т молотого продукта. 3.3. ОБОРУДОВАНИЕ ДЛЯ ОБОГАЩЕНИЯ И СОРТИРОВКИ МАТЕРИАЛОВ Сортировку и обогащение широко используют при производстве строительных материалов, так как исходное сырье в большинстве случаев представляет собой неоднородную по крупности смесь, содержащую различные примеси и включения [10, 13, 14, 15]. В процессе переработки сырья материал необходимо разделять па классы по крупности, удалять из него примеси и включения, с нижающие его качество. Сортирование имеет своим назначением: до дробления выле- пить куски материала, размеры которых больше допустимых для данной машины; выделить куски или частицы, размеры которых меньше размеров конечного продукта; после дробильно-помоль- ных машин разделить по крупности частицы, из которых в опре- деленной пропорции составляются массы; удалить из материалов случайно попавшие в них металлические предметы. Обогащением называют процесс удаления из материалов не- нужных и вредных примесей для увеличения содержания полез- ного вещества. Как правило, обогащение материалов проводят на месте добычи, что снижает стоимость готовой продукции путем уменьшения транспортных перевозок, упрощает схемы техноло- гического процесса производства, уменьшает удельный расход сырья, улучшает его качество и качество готовых изделий. Кроме того, при обогащении сырья на месте добычи рационально ис- пользуют примеси, которые для некоторых заводов являются не- обходимым и даже основным сырьем. Обогащению в большинстве случаев сопутствуют дробление, помол и сортировка материалов. Обогащение основано на исполь- 121 зовании различных особенностей материалов: крупности, формы кусков или частиц, плотности, скорости падения в водной или воздушной среде, магнитной восприимчивости и др. Сортировку и обогащение материалов осуществляют механи- ческим, гидравлическим, воздушным, магнитным и другими спо- собами. Грохочение Одна из основных операций обработки материалов минераль- ного происхождения — их сортировка (грохочение). Грохочением называется разделение частиц материала по круп- ности для получения фракций или классов повышенной однород- ности. Например, смесь частиц и кусков материала размерами примерно до 100 мм весьма неоднородна, а в результате просеи- вания на трех ситах ее можно разделить на четыре фракции (клас- са), в каждой из которых частицы в основной своей массе отли- чаются одна от другой не более чем на 25 мм, т.е. в каждой фрак- ции материал более однородный по крупности, что часто необходимо для производства. Продукт, который проходит через сито, называется нижним классом, а непрошедший — верхним классом. Классификация грохотов В производстве нерудных строительных материалов применяют главным образом механическую сортировку (грохочение) на ма- шинах, называемых грохотами. В качестве рабочих органов эти машины имеют просеивающие поверхности: сита, решета или ко- лосники. Грохочение возможно лишь при движении сыпучей сме- си по просеивающей поверхности. По характеру действия грохоты подразделяют на неподвижные и подвижные. В неподвижных грохотах материал движется по просеивающей поверхности под действием горизонтальной составляющей от силы тяжести, для чего грохот должен быть установлен под углом, не- сколько превышающим угол трения материала о сито. Интенсивность сортировки в грохотах этого типа невелика. Как правило, они занимают много места и их применяют чаще всего для предварительного грубого отделения крупных кусков перед дроблением. 122 Чаще всего применяют подвижные грохоты различных кон- струкций. В них в результате движения материал распределяется но всей поверхности сита, чем облегчается прохождение мелких зерен через толщу материала и сито. Грохоты в соответствии с ГОСТ 5526-67 подразделяют на инер- ционные наклонные, самобалансные и гирационные. Плоские грохоты могут быть следующих разновидностей: плос- кие качающиеся грохоты, которые, в свою очередь, подразделяют па грохоты с прямолинейными и дифференциальными движени- ями в вертикальной плоскости; плоские вибрационные грохоты, которые подразделяют по типу вибромеханизмов на инерционные, эксцентриковые и электромагнитные, а по форме траектории дви- жения — на грохоты с направленными и замкнутыми (круговыми и эллиптическими) колебаниями. По расположению рабочих поверхностей плоские грохоты мо- гут быть горизонтальными и наклонными. Грохоты с вращательным движением рабочих поверхностей подразделяют на барабанные, в которых вращается сито в форме барабана, и на валковые, или роликовые. В промышленности строительных материалов в основном при- меняют быстроходные вибрационные и эксцентриковые грохоты как наиболее эффективные. Реже применяют тихоходные кача- ющиеся грохоты, а барабанные грохоты обычно используют при мокром способе обработки гравия и песка. 3.3.12. Просеивающие поверхности грохотов Просеивающие поверхности грохотов являются основными ра- бочими органами. От их качества зависят эффективность грохоче- ния, производительность и бесперебойность работы машины. Просеивающие поверхности должны иметь максимальную «све- товую» (чистую площадь отверстий) поверхность, сохранять пос- тоянными размеры отверстия ячеек и быть износостойкими. В грохотах для сортировки строительных материалов применя- ют штампованные решета, проволочные или прутковые (стерж- невые) сита и колосники. Для мелких сит начинают применять резиновые и капроновые тетки, срок службы которых значительно больше, чем металли- ческих. Просеивающие поверхности характеризуются размером отвер- стий в свету: для круглых — диаметром, для прямоугольных — раз- мером меньшей стороны отверстия. 123 Штампованные решета отличаются наибольшим сроком служ- бы, но у них относительно небольшая световая поверхность. Поэтому их используют при среднем и крупном грохочении. Проволочные и стержневые сита обеспечивают наибольшую полезную площадь (до 70%), что особенно важно при мелком гро- хочении. Для повышения износостойкости сит в последнее время их стали изготовлять из высокоуглеродистых, марганцовистых и высококачественных легированных (хромоникелевых) сталей. Срок службы сита в большой степени зависит от качества его крепления и степени натяжения. Если эти условия не выдержи- вают, то срок работы сит будет определяться не только естествен- ным износом, но и усталостной прочностью. Сито должно плотно прилегать к опорам короба. Расстояние между опорами следует выбирать таким, чтобы сито не прогибалось под действием массы сортируемого материала. Большое влияние на качество сортировки оказывает форма отверстий рабочих поверхностей. Для грохочения влажных гравийно-песчаных смесей сухим спо- собом целесообразно применять щелевидные сита (рис. 3.36, а) с соотношением длины к ширине 20 : 1, а при грохочении этих ма- териалов мокрым способом — 4:1. Применение щелевидных сит увеличивает в 1,5—2 раза производительность машины и значи- тельно повышает эффективность грохочения, однако при больших количествах «лещадных» зерен значительно засоряются фрак- ции.  |