_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

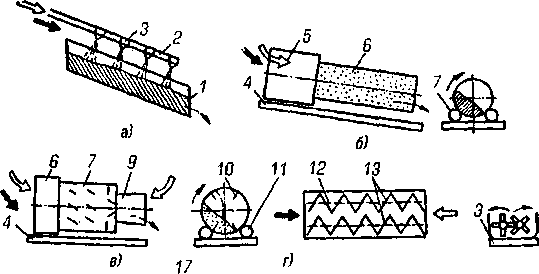

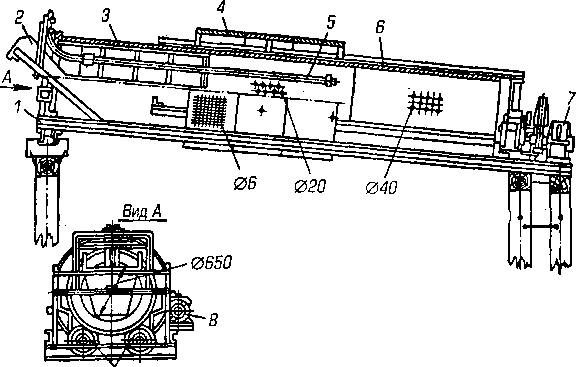

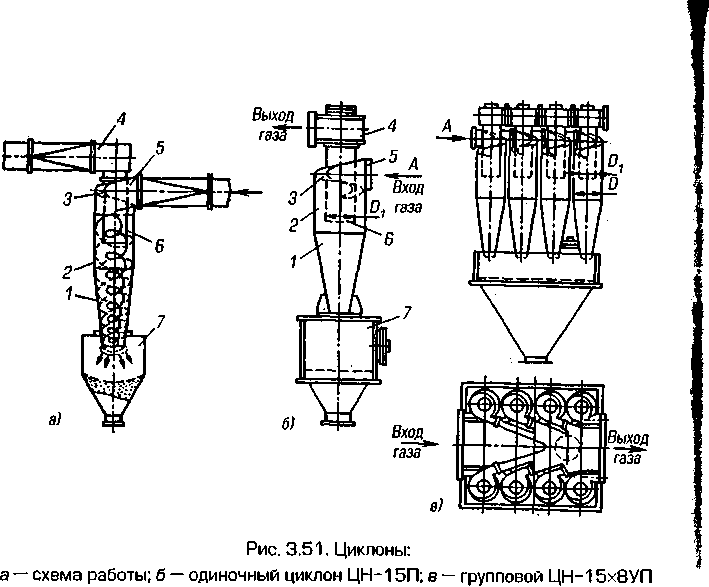

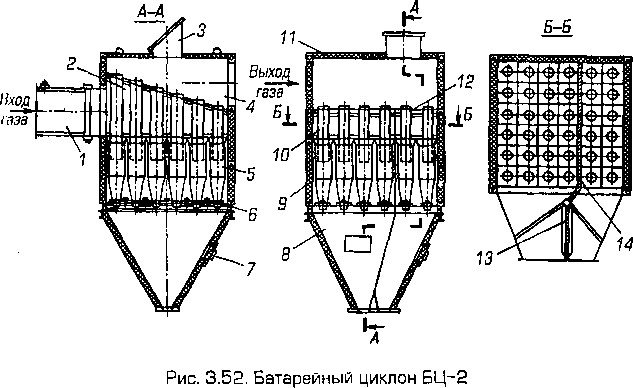

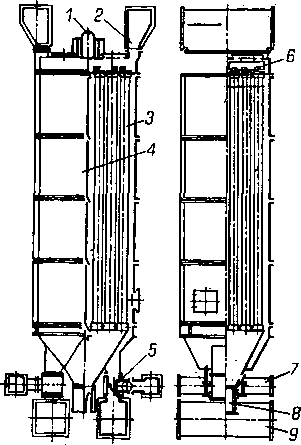

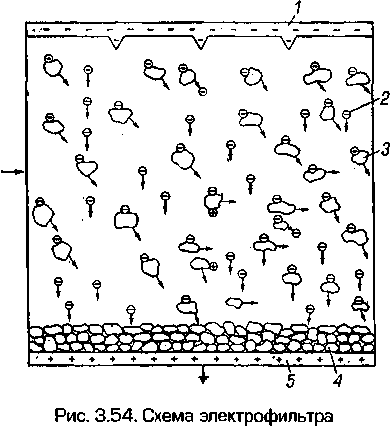

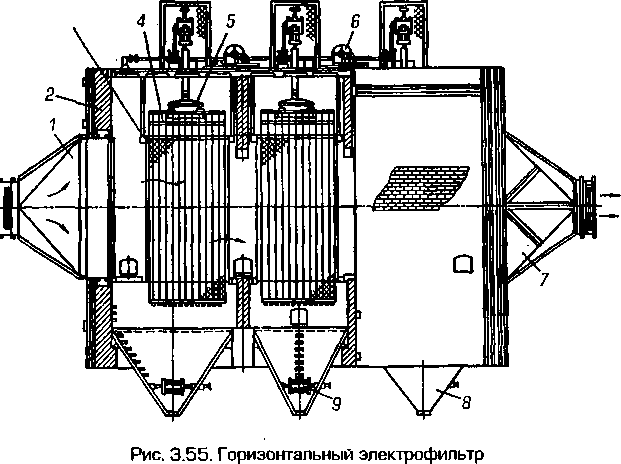

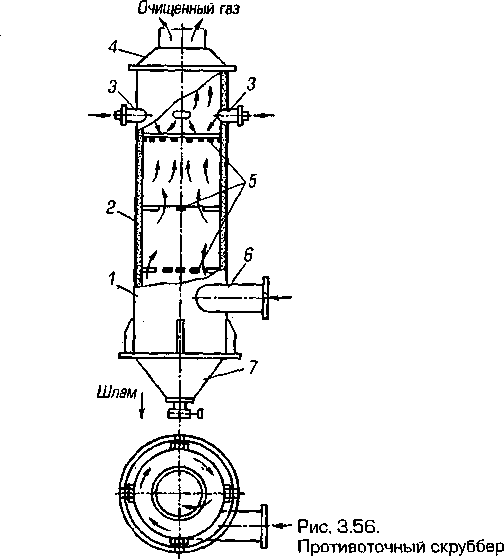

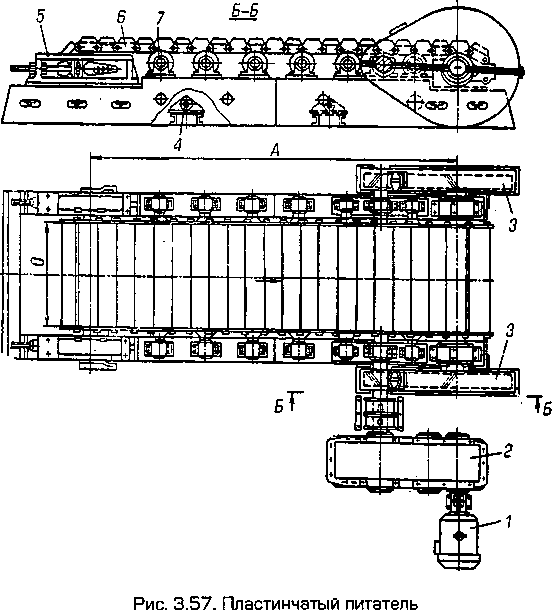

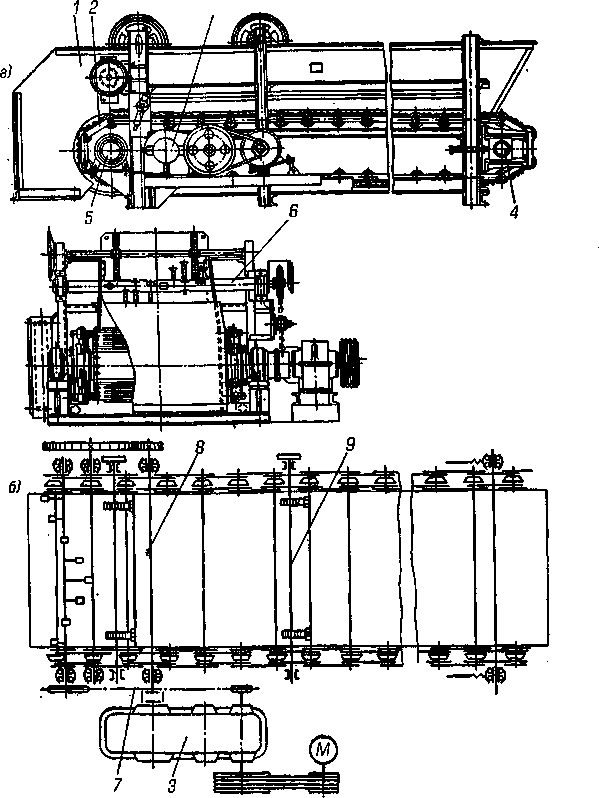

I ’ио. 3.47. Проходной сепаратор с направляющими лопатками Рис. 3.48. Циркуляционный сепаратор с разбрасывающим диском и крыльчаткой 135 жуха 9 и опускаются в патрубок 1. Очищенный воздух возвращается во внутренний кожух через жалюзи 10 и продувает при этом крупные частицы, выделяя из них случайно захваченные мелкие частицы. 3.3.3. Машины для промывки каменных материалов Песок, гравий и щебень содержат загрязняющие примеси: ил, глину, частицы слюды, которые ухудшают сцепление их с цемент- ным раствором при производстве бетонных и железобетонных изделий. Для получения высококачественных каменных материалов не- обходимо удаление загрязняющих примесей путем промывки [10, 12]. Промывка представляет собой процесс обогащения за счет от- деления примесей в водной среде. Применяют флотационный метод обогащения, который основан на различной степени сма- чиваемости пород жидкостями. 3.3.3.1. Гоавиемайки Гравиемойки предназначены для промывки загрязненных щеб- ня и гравия, содержащих глинистые включения. В зависимости от степени загрязненности каменных материалов применяют различные способы промывки. При малой загрязненности (менее 5%) материалы можно про- мывать в процессе сортировки на грохотах (рис. 3.49, а). В этом случае на грохот 1 по трубам 2 подается вода, которая равномерно распределяется по площади сит. Материал, находящийся на гро- хоте, интенсивно промывается струями воды из сопел 3. Для промывки гравия и щебня средней загрязненности приме- няют барабанные гравиемойки-сортировки (рис. 3.49, б). Гравие- мойка-сортировка состоит из установленного на вращающихся опорных роликах барабана 7, смонтированного на раме 4. Барабан имеет одну глухую секцию 5 и несколько перфорированных сек- ций 6. В глухой секции происходит промывка, а в последующих секциях — сортировка материала по фракциям. Чистую воду по- дают в глухую секцию барабана через распределительную трубу. Сильно загрязненные материалы целесообразно промывать с использованием барабанной мойки (рис. 3.49, в). Материал, по- ступающий в приемную секцию 8, промывают во вращающемся барабане 7, установленном на роликах 11 на опорной раме 4. При 136   15 12&- Загрязненный продукт с=> Чистая вода Грязная вода —*• Направление движения рабочих частей Рис. 3.49. Оборудование для промывки материала вращении барабана материал поднимается лопастями 10, жестко прикрепленными к его внутренней поверхности, сбрасывается вниз и одновременно продвигается к месту разгрузки. Вода пода- стся внутрь барабана по распределительной трубе. Чистый мате- риал поступает в обезвоживающий конус 9. Для промывки аналогичных материалов используют корытную мойку (рис. 3.49, г). Материал промывается в корыте 12, где один лопастный вал 13 вращается навстречу другому. Чистая вода по- лается навстречу движению материала, а грязная стекает через « пивной порог. Песок промывают и удаляют из него частицы размером менее о,15 мм на драговых пескомойках (рис. 3.49, д). Пескомойка со- стоит из корыта 12 с горизонтальным и наклонным участками. На верхней части корыта смонтированы приводная 14, поддержива- ющие 16н концевая 77звездочки, на которых перемещается двой- ная замкнутая цепь /5 с закрепленными на ней скребками. Песок • водой загружается в горизонтальную часть корыта и скребковой цепью перемещается вверх по наклонному участку навстречу по- ступающему чистому потоку воды. Грязь и мелкие фракции уда- ляются через сливной порог. Гравиемойка-сортировка С-21 ЗА (рис. 3.50) гредназначена для промывки гравия, щебня и других материалов, содержащих при- меси глины, ила и др. 137  9 Рис. 3.50. Гравиемойка-сортировка С-21 ЗА: 1 — рама; 2 — загрузочный лоток; 3 — моечная секция; 4 — наружный барабан; 5 — водораспределительная труба; 6 — основной барабан; 7— редуктор; 8 — электродвигатель; 9 — опорные катки Рабочая часть машины состоит из основного цилиндрического барабана, включающего одну моечную секцию 3 и две сортиро- вочные секции, и односекционного сортировочного барабана, охватывающего среднюю часть основного. Основной барабан изготовлен из листовой стали толщиной 6 мм, а наружный с отверстиями 6 мм — из листов толщиной 3 мм. Моечная секция представляет собой стальной цилиндр, не име- ющий просеивающих отверстий и предназначенный для отделения примесей от материала, который дополнительно промывают в сортировочной (средней) части барабана. Вдоль моечной секции с внутренней стороны установлены пол- ки для захватывания промываемого материала и кольцеобразные перегородки, образующие пороги, сдерживающие продольное дви- жение материала для лучшей его промывки. Со стороны загрузки барабан снабжен литым бандажом, кото- рым опирается на опорные катки. Водораспределительная труба снабжена патрубком, подающим воду в моечную секцию. Вал барабана приводится в движение от электродвигателя по- средством упругой втулочно-пальцевой муфты, цилиндрического редуктора и открытой зубчатой передачи. 138 3.4. ОБОРУДОВАНИЕ ДЛЯ ОБЕСПЫЛИВАНИЯ И ГАЗООЧИСТКИ На ряде технологических операций заводов по производству | фоительных материалов образуется пыль (при сушке и помоле материала, его транспортировании и пересыпании), которая от- рицательно влияет на здоровье работающих. Кроме того, выброс мыли приводит к потерям сырья и загрязнению окружающей сре- гI I.1 . Для очистки воздуха от пыли применяют механическую сухую «■чистку в циклонах, очистку с помощью матерчатых фильтров, ■ доктрическую и мокрую очистку [10, 13, 18]. Наиболее распространенными аппаратами сухой газоочистки «шляются циклоны, широко применяемые для отделения пыли от I азов и воздуха (в том числе и аспирационного) в самых различных < > I раслях промышленности. При небольших капитальных затратах и жсплуатационных расходах циклоны обеспечивают эффектив- ную (80—95%) очистку газов от частиц пыли крупнее 10 мкм при « ««держании ее в воздухе или газе до 1000 г/м3. В основном их используют для предварительной очистки газов или воздуха и устанавливают перед высокоэффективными аппа- ратами (рукавными фильтрами или электрофильтрами). В ряде тлучаев достигаемая эффективность очистки газов в циклонах оказывается достаточной для выброса их в атмосферу. Наиболее широкое применение в промышленности строитель- ных материалов получили циклоны типа ЦН-15. Основными эле- ментами циклонов (рис. 3.51, а) являются корпус, состоящий из цилиндрической части 2 и конической части 1, выхлопная труба ь и пылесборник 7. Запыленный газ (или воздух) поступает в верх- нюю часть корпуса по входному патрубку 5, приваренному к кор- пусу тангенциально (по касательной), приобретает вращательное .движение вследствие винтообразной крышки 3 и опускается по спирали вниз. Под действием центробежной силы частицы отбра- сываются к стенке циклона и опускаются вниз в пылесборник 7, а очищенный газ (или воздух) выходит через выхлопную трубу в камеру 4 и далее в атмосферу. В зависимости от производитель- ности циклоны устанавливают по одному (одиночные циклоны) или объединяют в группы (групповые циклоны) из двух, четырех, шести или восьми циклонов (рис. 3.51, в). Оптимальная скорость воздуха в цилиндрической части циклона 4 м/с, а воздуха, содер- жащего абразивную пыль, 2,5 м/с. 139  Условное обозначение одиночного циклона — ЦН-15П: ЦН — циклон НИИОГаза; 15 — угол наклона входного патрубка относи- тельно горизонтали, градусы; П — «правое» вращение газа в «улит- ке». Цилиндрическую часть циклонов изготовляют следующих диа- метров: одиночных — 300—1400 мм, групповых из двух цикло- нов — 300—900 мм, четырех циклонов — 400—900 мм, шести цик- лонов — 500—1000 мм, восьми циклонов — 500—800 мм. При больших объемах очищаемого от пыли воздуха применяют батарейные циклоны, которые состоят из большого числа отдель- ных циклонных элементов. Чем меньше диаметр циклонного эле- мента, тем более мелкую пыль он может улавливать. В циклонных элементах диаметром 150—260 мм улавливается пыль диаметром больше 10 мкм, а в циклонном элементе диаметром 40—100 мм — диаметром 4—5 мкм. В батарейном циклоне БЦ-2 (рис. 3.52) в зависимости от типо- размера от 20 до 56 цельнолитых циклонных элементов внутренним диаметром 254 мм, снабженных направляющими аппаратами с уг- лом наклона 25°. Батарейный циклон состоит из корпуса 9, разде- ленного перегородкой 14 на две секции; циклонных элементов 5, установленных на перегородку 6; выхлопных труб 10, прикреплен- 140  пых к перегородке 72; газораспределительной камеры 2с патрубком /; камеры 4 очищенного газа с крышкой 11 и бункера 8. Циклон имеет предохранительный клапан 3, допускающий ра- боту в условиях внезапного повышения избыточного давления, н люк 7для очистки и осмотра бункера. При пониженных нагруз- ках одну из секций циклона отключают шибером 13, Матерчатые фильтры обеспечивают более высокую степень очистки (98—99%) при запыленности воздуха или газа до 50 г/м3, удельная газовая нагрузка на ткань составляет 0,7—3 м3/(м2 • мин). 11аибольшее применение в промышленности получили рукавные фильтры. В матерчатых фильтрах пылевоздушная смесь подается и рукава, открытые с одного или обоих концов. При этом частицы ныли задерживаются на стенках рукавов, а очищенный воздух через поры в ткани выходит в коллектор. Запыленный воздух подается в фильтры сверху или снизу. Фильтр состоит из металлического корпуса, разделенного на от- мельные камеры, имеющие по 6, 8, 12, 18 рукавов. Фильтры могут работать под давлением и под разрежением. При работе под дав- чгнием воздух нагнетается в рукава вентилятором, а при работе иод разрежением просасывается через них. Работа фильтра под разрежением более целесообразна, так как устраняет выбивание I азов через неплотности соединений. Рукава периодически очищают от пыли продувкой воздухом в направлении, обратном рабочему, или продувкой с одновремен- 141 ным встряхиванием, так как осевшая на рукава пыль значительно ухудшает пылеотделение и снижает производительность филь- тра. Рукавный фильтр СМЦ-101А (рис. 3.53) состоит из корпуса 4, разделенного на две камеры, в каждой из которых находится по 18 рукавов 3. Рукава закреплены на нижней и верхней решетках. Верхняя решетка подвешена на подвесках 6.  Рис. 3.53. Рукавный фильтр СМЦ-101А Запыленный воздух подается через коллекторы 2 в рукава 3. Пройдя через ткань рукавов, воздух очищается и отводится через коллектор 9, а пыль оседает на внутренних поверхностях рука- вов. При достижении гидравлического сопротивления фильтра 1900 Па открывается клапан 5. Воздух из продувочного коллекто- ра 7 поступает в рукава; одновременно включается встряхивающий механизм 1. Пыль отделяется от рукавов, опускается в бункер и разгружается через затвор 8. После 2—3 мин регенерации рукавов камера вновь включается в работу. Разделение фильтра на камеры дает возможность очищать их поочередно, не прерывая работу установки. Фильтры из обыч- 142 111 л х тканей применяют для очистки воздуха и газов с температурой нс выше 130 °С; для работы при более высокой температуре изго- твляют рукава из стеклоткани или применяют электрорукава. Наиболее совершенен электрический способ очистки газов. ( овременные установки для электрической очистки газов от пыли состоят из заключенных в общий корпус систем осадительных и коронирующих электродов, механизмов их встряхивания, уст- ройств для обеспечения равномерного распределения скоростей пиижения газов по сечению активной зоны электрофильтра, агре- I атов питания выпрямленным током высокого напряжения, авто- матических устройств для поддержания оптимального по услови- чм очистки газов напряжения на коронирующих электродах и у»-тройств для удаления уловленной пыли. В корпусе электрофильтра, чередуясь, на строго определенном расстоянии один от другого расположены коронирующие и оса- мительные электроды. Первые из них подвешены на изоляторах, и к ним подведен ток высокого напряжения отрицательного зна- ка от агрегатов питания, а вторые — заземлены. При подаче постоянного тока высокого напряжения (до 75 кВ) и промежутках между коронирующим 1 (рис. 3.54) и осадительным > электродами создается неравномерное электростатическое поле, имеющее наивысшую напряженность на участках наибольшей кривизны у поверхности коронирующих электродов (острия игл,  143 ребер проводов и т.п.). При проходе очищаемого газа через элек- тростатическое поле взвешенные частицы 3, отрицательно заря- женные ионами 2, оседают на заземленных электродах, отдавая им свои заряды. Примеры условных обозначений фильтров: фильтра, работающего под разрежением, с устройством для об- ратной покамерной продувки рукавов воздухом низкого давления, габарита /— фильтр РПIГОСТ20877-75; фильтра, работающего под разрежением, с устройством для ме- ханического покамерного встряхивания рукавов и обратной покамер- ной продувки рукавов воздухом низкого давления, габарита III— фильтр PBIIIГОСТ20877-75; фильтра, работающего под давлением, с устройством для обрат- ной покамерной продувки рукавов сжатым воздухом — фильтр PH ГОСТ 20877-75. Осевшая пыль 4 периодически стряхивается с электродов и по- ступает в бункер, а из него — в систему пылеудаления. При отно- сительно большом слое пыли на осадительных электродах и высо- ком удельном электрическом сопротивлении (УЭС) очистка филь- тра происходит значительно хуже. Вследствие высокого УЭС проводимость слоя пыли уменьшается, что увеличивает потенциал поверхности слоя, понижает напряжение в слое при одновремен- ном его уменьшении в газовом промежутке. При увеличении раз- ности потенциалов между поверхностью слоя и заземленным элек- тродом до величины, достаточной для пробоя газов, на некоторых участках поверхности слоя, особенно там, где нарушена его сплош- ность, возникают относительно стабильные местные разряды. Это явление, вызывающее образование и выброс в межэлект- родное пространство положительных ионов, принято называть обратной короной. Степень очистки газов электрофильтрами составляет 98-99% при крупности частиц до 5 мкм. Их можно применять для очистки газов, имеющих температуру до 350°. Электрофильтры имеют низ- кое аэродинамическое сопротивление, что является их преиму- ществом перед рукавными фильтрами. Электрофильтры изготовляют трубчатыми и пластинчатыми, вертикальными и горизонтальными. Наибольшее распространение получили горизонтальные электрофильтры. Запыленный газ в горизонтальный электрофильтр (рис. 3.55) поступает через распределитель 1 в камеру 2, разделенную на две 144  3 I шрапнельные секции, каждая из которых имеет три каскада, через которые газ проходит последовательно. Каждый каскад состоит in нескольких рядов осадительных сетчатых плоских электродов I и коронирующих, имеющих форму стержня электродов 4, ук- репленных на изоляторах 5. Осадительные электроды периодичес- ки встряхиваются кулачковым механизмом 6 для освобождения пт осевшей на них пыли. Пыль собирается в бункерах 8, из кото- рых удаляется через затворы 9. Очищенный газ отводится через коллектор 7. Оборудование для мокрой очистки газов также является эф- фективным и применяется для окончательной очистки газов, от- ходящих от вращающихся печей, сушильных барабанов, башенных распылительных сушилок и другого оборудования, выделяющего пыль. Противоточный скруббер (рис. 3.56) работает так. Запыленный таз по патрубку 6 поступает в нижнюю часть скруббера со скоро- «тыо 18—20 м/с по касательной к корпусу 1, футерованному кера- мической плиткой 2. В верхнюю часть скруббера через форсунки I подается вода. Крупные частицы под действием центробежной силы отбрасываются к стенкам скруббера, смачиваются водой и в виде пленки стекают в сборник 7. Нижней решеткой 5 поток воз- 145  духа равномерно распределяется по всей площади сечения скруб- бера, а верхней решеткой — вода. Окончательно частицы улавли- ваются водой при прохождении потока газа сквозь водяную заве- су, образованную по всему объему скруббера. Во избежание выноса воды в сборник 4 скорость движения газа в скруббере не должна превышать 6 м/с. Степень очистки состав- ляет 95—98%. 3.5. ОБОРУДОВАНИЕ ДЛЯ ДОЗИРОВАНИЯ МАТЕРИАЛОВ 3.5.1. Питатели Технология производства большинства строительных матери- алов требует применения многокомпонентных сырьевых масс. При этом все компоненты сырьевой массы должны присутствовать в определенных пропорциях. Точность дозирования отдельных ком- 746 ионентов, от которой зависит качество готового продукта, обес- печивается применением питателей и дозаторов [10, 11, 13]. Питатели используются для равномерной и непрерывной по- дачи сырьевых материалов из бункеров на транспортирующие машины, в дозаторы и другое технологическое оборудование. Стабилизируя технологический процесс и работу машин, они позволяют механизировать и автоматизировать производство. Использование питателей в качестве дозаторов возможно при невысоких технологических требованиях к точности дозирова- ния. По характеру движения рабочих органов различают питатели с непрерывным движением по замкнутому контуру (пластинчатые, понтонные, цепные), колебательным движением (лотковые, виб- рационные, секторные), вращательным движением (винтовые, дисковые, барабанные). При выборе типа питателя для конкретного технологического оборудования необходимо учитывать крупность транспортиру- емого материала, его плотность, требуемую производительность питателя и надежность в работе. Пластинчатые питатели применяют для равномерной подачи кускового материала в измельчающее оборудование, а также для транспортирования материала после обжига в печах. Пластинчатые питатели изготовляют следующих типов (ГОСТ 7424-71): тяжелый — для транспортирования материалов плот- ностью до 2500 кг/м3, кусками крупностью не более 0,6 ширины ленты; средний — для транспортирования материалов плотностью до 2400 кг/м3, кусками крупностью не более 0,5 ширины ленты и массой куска до 500 кг; легкий — для транспортирования матери- алов плотностью до 1000 кг/м3, кусками крупностью не более 0,4 ширины ленты и массой куска до 125 кг. Рабочим органом пластинчатого питателя, представляющего собой конвейер (рис. 3.57), является лента 6 состоящая из стальных пластин, прикрепленных к звеньям шарнирных цепей. Лента 6 опирается на ролики 4 и 7 и приводится в движение валом-звез- дочкой от электродвигателя 1 через редуктор 2 и две косозубые передачи 3. Натяжение ленты регулируют винтовым устройством 5. 11 итатель может устанавливаться горизонтально или под углом 15° при гладких пластинах и до 25° при пластинах с выступами. На предприятиях промышленности строительных материалов применяют также модифицированный пластинчатый питатель, который называют ящичным. Он предназначен для грубого дози- 147  рования нескольких сырьевых компонентов в перерабатывающие машины. Ящичный питатель (рис. 3.58) состоит из ящичного корпуса 1, пластинчатого конвейера 2, натяжного 4 и ведущего 5 валов, вала 6 с билами, предназначенными для разбивания крупных комьев глины. В вертикальных направляющих корпуса установлены ши- беры, разделяющие корпус на отсеки. Для предотвращения просыпания материала пластины кон- вейера перекрывает друг друга, а вдоль корпуса укреплены проре- зиненные тканевые полосы, закрывающие зазор между конвей- ером и корпусом питателя. Пластинчатый конвейер приводится в движение электродви- гателем посредством ременной передачи через редуктор 3, проме- жуточный вал 8, зубчатую пару и ведущий вал 5 конвейера со звез- дочками. Бильный вал 6 и дополнительный вал 9 вращаются тем же электродвигателем через цепную передачу 7. 148 I  3 |