_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

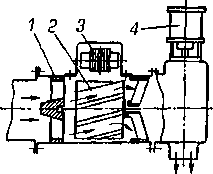

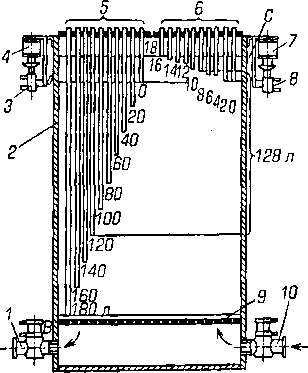

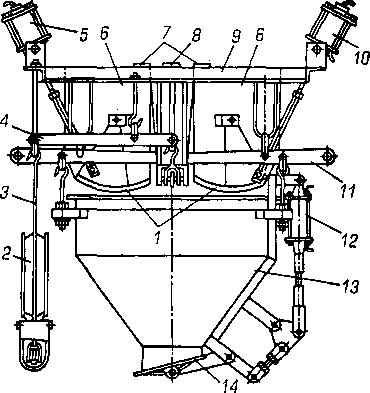

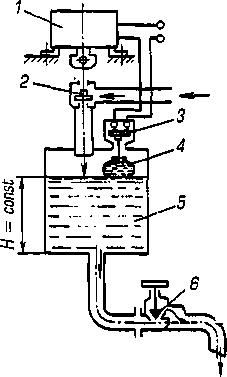

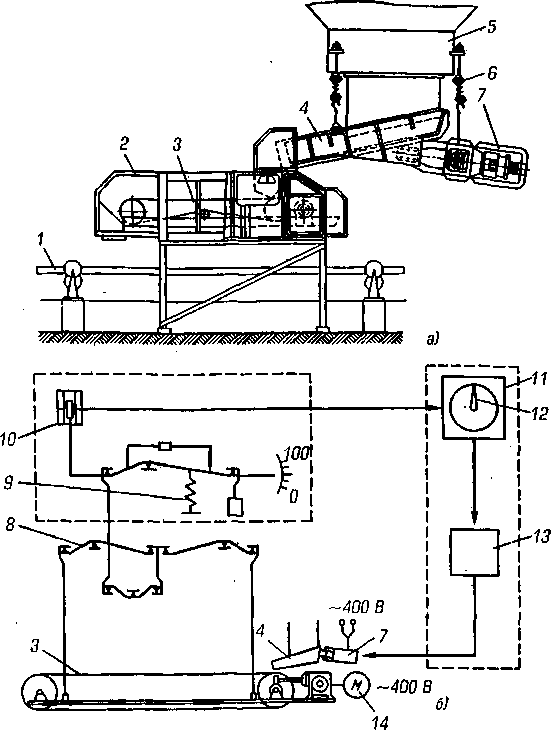

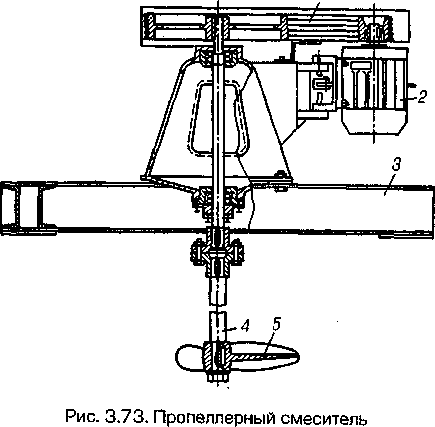

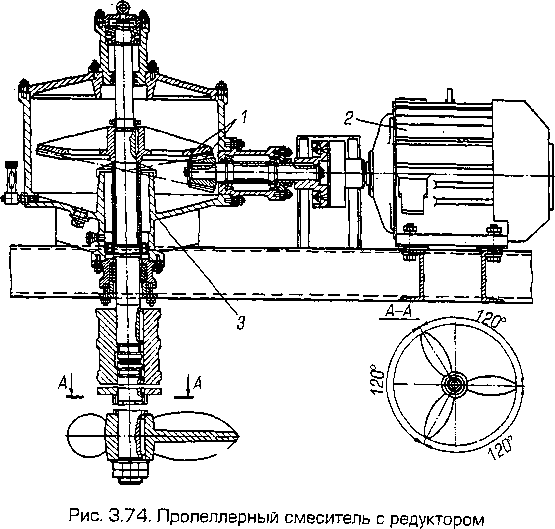

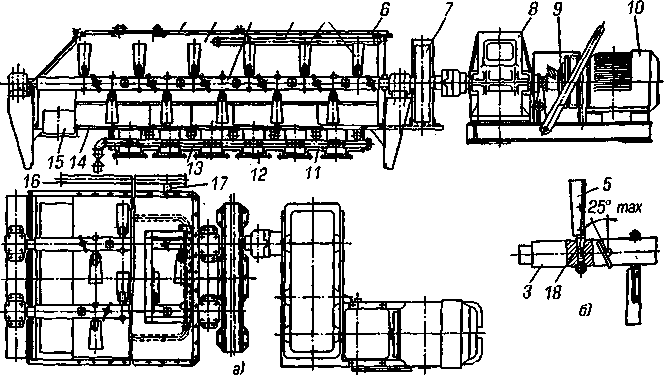

Рис. 3.67. Дозатор турбинного типа для жидкостей Автоматические дозаторы, которые постепенно приходят на смену дозаторам с ручным управлением, позволяют осуществлять д истанционное автоматическое управление технологическим про- цессом. 157 Дозатор с индукционным счетчиком (рис. 3.68) состоит из корпуса 7, в кото- ром установлена турбинка 2. На лопастях турбинки закреплены стальные пластин- ки, а на корпусе дозатора установлен ин- дукционный датчик 3. При прохождении лопасти с пластинкой под датчиком в нем возникает электрический импульс. Проходное сечение датчика и число плас- тинок на лопастях турбинки подбирают так, чтобы каждому импульсу соответ- ствовала доза жидкости, равная 1 л. Сигналы отдатчика поступают в счетное устройство импульсов. При совпадении числа импульсов с заданным числом, установ- ленным специальным переключателем, срабатывает реле управ- ления клапаном 4, который перекрывает поток жидкости. Дозатор с электродной системой управления для жидкостей (рис. 3.69) состоит из металлического бака 2, в нижней части ко- торого расположены впускной 10 и выпускной 7 клапаны, управ- ляемые электромагнитами 4 и 7 с пневмораспределителями 3 и 8. Внутрь бака опущены две группы электродов 5 и 6 по 10 шт. в каждой. Сетка 9 предотвращает попадание в бак твердых предме- тов.  Рис. 3.68. Дозатор с индукционным счетчиком для жидкостей  ! Рис. 3.69. Дозатор с электродной системой управления для жидкостей 15S 11 ижние концы длинных электродов 5 расположены так, чтобы 1.1ждый конец последующего электрода был выше предыдущего м.1 величину, соответствующую объему воды и равную 20 л. Разница и высоте установки коротких электродов 6 соответствует 2 л М< >ДЫ. Дозатор работает следующим образом. С пульта управления ■ пениальным переключателем подается ток на электроды, соот- ветствующие заданному объему жидкости. Одновременно дается ш нал на открытие впускного клапана. Кран открывается, и жид- I петь поступает в бак. Как только уровень жидкости поднимается до конца коротко- п> электрода, электрическая цепь замыкается и впускной клапан икрывается. При получении сигнала от приемника жидкости с помощью электромагнита с пневмораспределителем открывается выпускной клапан и вода сливается в приемник (бетоносмеситель, шаровую мельницу). Затвор выпускного клапана перекрывается, I.Iк только уровень жидкости опустится ниже конца длинного ыектрода, соответствующего требуемому объему. Непрерывный способ дозирования жидкости можно осуще- I I вить путем изменения сечения магистрали дросселем 6(рис. 3.70). Идя стабилизации напора жидкости, а следовательно, и расхода оиычно устанавливают промежуточный бак 5 с поплавком 4, ко- I (>рый через контакт 3, управляющий элемент 1 и исполнительный к цапан 2 поддерживает постоянный уровень жидкости в баке. Для дозирования сыпучих материалов используют дозаторы цик- цпческого и непрерывного действия, одно- и многокомпонентные. Автоматический весовой дозатор инертных материалов (АВДИ) (рис. 3.71) предназначен для последовательного взвешивания двух компонентов сырьевой смеси. На раме 9 смонтированы два бун- кера б с секторными затворами 1. Затворы открывают и закрыва- ют с помощью пневмоцилиндров 5 и 10. Приемный весовой бун- кер 13 подвешен на рычагах 4 и 11 рычажной системы, которая к ягой 3 соединена с циферблатным указателем 2. Весовой бункер п нижней части имеет выпускной клапан 14, приводимый в дей- твие с помощью пневмоцилиндра 12. Пневмоцилиндрами при- подятся в действие и электропневматические клапаны 7 и 8. Аналогичны по конструкции автоматические дозаторы для це- мента (АВДЦ) и автоматические весовые дозаторы для жидкостей (АВДЖ). Автоматический весовой ленточный дозатор (ЛДА) (рис. 3.72, а) | оетоит из электровибрационного питателя с вибродвигателем и 159   Рис. 3.70. Дозатор Рис. 3.71. Циклический весовой дозатор непрерывного действия инертных материалов для жидкостей весового конвейера с лентой 3, приводимой в движение электро- двигателем через редуктор. Питатель подвешен на амортизаторах 6 к горловине расходного бункера 5; рама 2 весовой части уста- новлена на специальной опорной металлоконструкции над сбор- ным конвейером 1. Блок управления дозатором помещен в отдельном шкафу, ко- торый можно устанавливать на расстоянии до 100 м от дозатора. При работе дозатора требуемую производительность задают по шкале электронного прибора ЭПИД. Производительность можно регулировать без остановки дозатора. Дозируемый материал подается на ленту 3 электровибрацион- ным питателем 4, приводимым в движение вибродвигателем 7. Лента приводится в движение электродвигателем 14. Нагрузку, размещенную на ленте, воспринимает рычажная система 8 (рис. 3.72, б) и передает ее на уравновешивающую пружину 9. Деформация пружины вызывает соответствующее перемещение плунжера индукционного датчика 10, вследствие чего нарушается равновесие индукционного моста электронного дифференциаль- но-трансформаторного прибора 11 и стрелка 12 прибора отклоня- ется на величину, пропорциональную изменению нагрузки на ленту. При этом контактное устройство включает исполнительный 160  Рис. 3.72. Автоматический весовой ленточный дозатор с электронной системой регулирования: а — общий вид; б — кинематическая схема механизм 13 регулятора напряжения, изменяющего напряжение постоянного тока на катушках вибродвигателя 7, что соответ- ственно увеличивает или уменьшает амплитуду вибраций лотка питателя, а следовательно, и его производительность. Произво- дительность изменяется, пока количество материала на ленте кон- вейера не достигнет заданной величины. Кроме задатчика производительности прибор ЭПИД имеет ме- члнизм суммарного отсчета количества выданного материала, по- 161 г казывающую стрелку и устройство для диаграммной записи про- изводительности дозатора. Дозатор имеет автоматическое и кно- почное управление. Для обеспечения безотказной и точной работы дозаторов не- обходимо ежедневно проводить профилактические осмотры с вы- полнением регулировок и поверок систем автоматического управ- ления. Весовые механизмы дозаторов не реже одного раза в 3 мес. проверяют с помощью образцовых комплектов гирь. Сначала вы- веряют массу дозаторов и испытывают их в ненагруженном состо- янии. При этом стрелка циферблатного указателя должна быть на нуле. Уравновешенная система дозатора при намеренном нарушении ее равновесия должна после 2—3 колебаний возвращаться в нуле- вое положение. Затем дозаторы проверяют под нагрузкой конт- рольными гирями при максимальной, половинной и минимальной нагрузке для определения «чувствительности» весового механизма. «Чувствительность» весового механизма должна быть такой, что- бы груз-допуск отклонял стрелку циферблатного указателя не ме- нее чем на одно деление. Весовые дозаторы непрерывного дей- ствия проверяют взвешиванием проб, отобранных за некоторое время (регламентируется паспортом) работы дозатора в устано- вившемся режиме. 3.6. ОБОРУДОВАНИЕ ДЛЯ СМЕШИВАНИЯ МАТЕРИАЛОВ 3.6.1. Классификация смесителей Перемешивание заключается в интенсивном перемещении час- тиц смеси внутри общего объема. Перемешивание осуществля- ют: для создания оптимальной поверхности реагирующих ве- ществ; изменения физического состояния вещества (растворения, кристаллизации и т.п.); ускорения химических реакций и теплопередачи; получения суспензий, эмульсий, паст. Перемешивают вещества, находящиеся в одинаковых и разных агрегатных состояниях: твердые компоненты с твердыми, твердые с жидкими, газообразные с жидкими, жидкие с жидкими и т.п. 162 11о способу перемешивания смесительные машины можно раз- in пить на механические, газовые и комбинированные. В зависи- мости от режима работы различают смесительные машины пери- мцического и непрерывного действия. По технологическому назначению в зависимости от физиче- | кого состояния перемешиваемых веществ смесительные машины разделяют на машины для перемешивания жидких смесей, порош- I оных и зернистых материалов без увлажнения и с увлажнением и для приготовления грубодисперсных суспензий. Машины для перемешивания жидких смесей (шлама, шликера, I илзури, красителей и т.п.) бывают циклического и непрерывного m йствия. К ним относятся крановые, шламовые, пропеллерные, I урбинные, планетарные, грабельные и др. К машинам для пере- мешивания порошковых и зернистых материалов без увлажнения и с увлажнением относятся лопастные, бегунковые, планетарные и другие смесители. Машины для приготовления грубодисперсных «•усиензий (бетонных смесей, строительных растворов, керамичес- I их и других масс) по способу перемешивания разделяются на лопастные и гравитационные, в которых перемешивание осущест- пияется во вращающемся барабане в результате подъема и падения компонентов [10, 11, 14, 16]. 3.6.2. Конструкции смесителей Для перемешивания компонентов керамической массы в жидком лиде, а также для приготовления суспензий из пластичных матери- шов— глины и каолина — применяют в основном пропеллерные смесители. В связи с внедрением машин для роспуска глинистых материалов использование пропеллерных смесителей сократилось, гак как машины для роспуска значительно эффективнее. Пропеллерный смеситель (рис. 3.73) представляет собой про- стую компактную машину, обеспечивающую хорошее перемеши- иание и поддержание твердых частиц во взвешенном состоянии в жидкости. Смеситель состоит из вертикального вала 4 и трехло- иастного винта 5, закрепленного на нижнем конце вала. Вращение палу передается от электродвигателя 2 посредством клиноремен- ной передачи 1. Смеситель укреплен на металлической раме 3, установленной над бассейном, в который погружают нижний ко- нец вала с винтом. Кроме смесителей с ременным приводом изготовляют смеси- тели с редуктором (рис. 3.74). Смеситель приводится в действие 163 1   164 ni электродвигателя 2 через редуктор. Отличительной особеннос- п.ю редуктора является нижнее расположение конической шес- п-рни, в результате чего уровень масла в ванне устанавливается ниже верхнего края центральной втулки 3, что исключает попада- ние в керамическую массу масла, загрязненного частицами метал- на. В остальном конструкция смесителя аналогична описанной нише. Пропеллерные смесители с винтом диаметром 100—300 мм юычно изготовляют с редуктором, вмонтированным в корпус нюктродвигателя, или же с непосредственным креплением вала ■месителя к валу электродвигателя. При смешивании жидких компонентов их загружают в бассей- ны смесителей и вьиружают оттуда с помощью мембранных на- псов. При роспуске (диспергировании) глинистых материалов их предварительно измельчают на глинорезке и равномерно подают н стссейн, заполненный до определенного уровня водой. Суспензию выкачивают мембранными насосами. При вращении винта смесь циркулирует в основном в верти- кальном направлении; в средней части поток направлен вниз, а у периферии — вверх. Чтобы предотвратить вращательное движение ■ успензии в резервуаре, его изготовляют шести- или восьмигран- ным. Принцип работы пропеллерных смесителей и осевых насосов аналогичен. Поэтому основы расчета осевых насосов могут быть применены к расчету пропеллерных смесителей. Для перемешивания глины при полусухом и пластическом прессовании керамических изделий, а также для подготовки ших- I i.i в стекольном, силикатном и других производствах широко ис- пользуют одновальные и двухвальные лопастные смесители не- прерывного и циклического действия. Их применяют как для приготовления смесей из нескольких компонентов, так и для при- готовления гомогенной массы в сухом виде или с увлажнением. Увлажнять можно водой или паром низкого давления. При увлаж- нении паром достигается более высокое качество изделий, так как пар прогревает массу и затем, конденсируясь, увлажняет ее. Конструкции смесителей. Двухвальный лопастной смеситель непрерывного действия (рис. 3.75) имеет корытообразный корпус Л закрытый крышкой 1. В корпусе размещены горизонтальные валы 3 с лопастями 5, закрепленными на валах с помощью конус- ных пальцев 18. Валы вращаются один навстречу другому элект- родвигателем 10 через фрикционную муфту 9, редуктор 8 и зубча- I vio пару 7. 165  1 2 3 4 5 |