_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

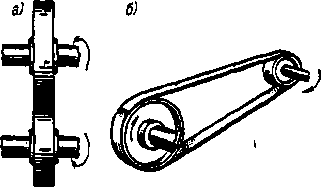

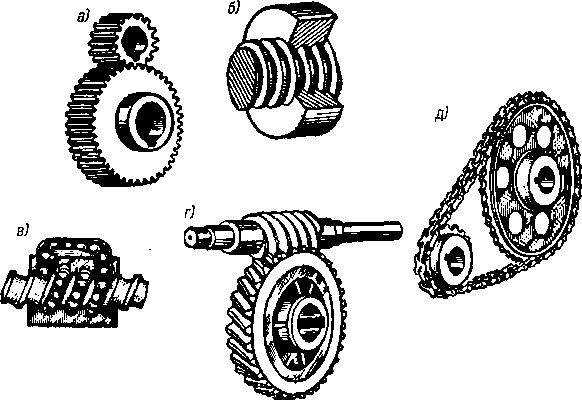

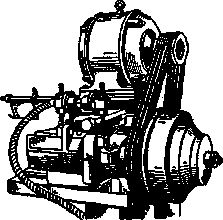

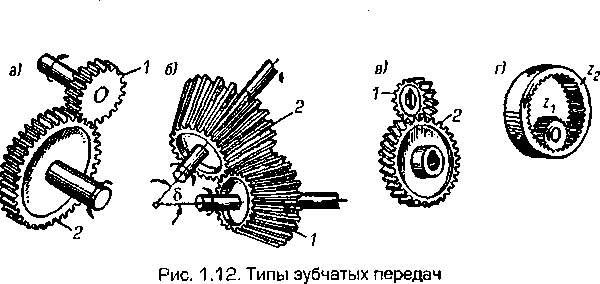

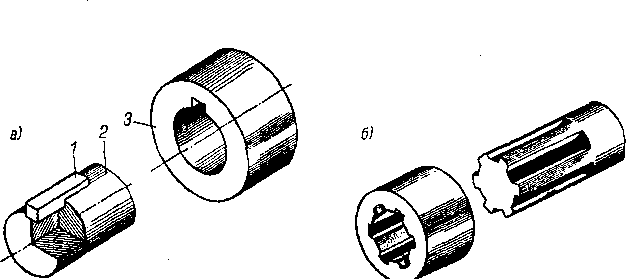

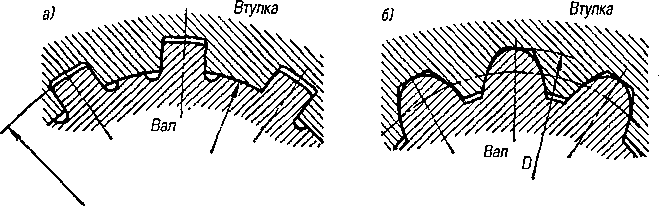

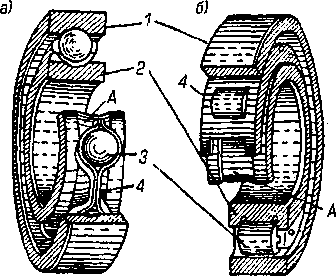

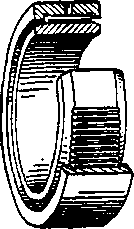

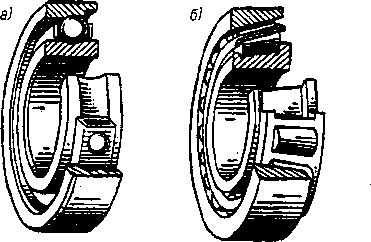

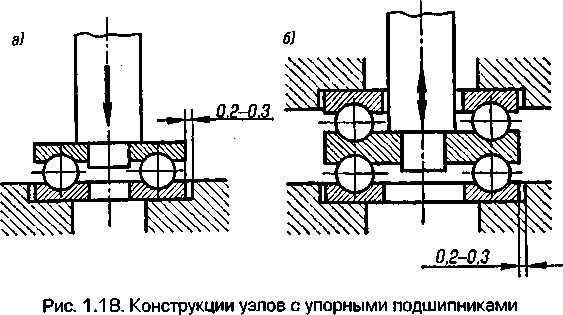

Болты (винты, шпильки) изготовляют in углеродистой конструкционной стали обычного качества СтЗ, Ст4, Ст5; из уг- леродистой конструкционной качествен- ной стали 35, 45. В особо ответственных конструкциях применяют легированные стали 40Х, 40ХН, 40ХНМА. Те же материалы применяют для из- готовления гаек. Шплинты и стопорные шайбы изготовляют из малоуглеродистой стали. Рис. 1.6. Шплинт Общие сведения о передачах Передачей называют устройство, предназначенное для передачи механической энергии. Наибольшее распространение имеют меха- нические передачи. Большинство передач служит для преобразо- вания вращательного движения вала двигателя во вращательное движение вала рабочей машины с изменением угловой скорости и вращающего момента, но применяют и передачи, служащие для преобразования вращательного движения в возвратно-поступа- тельное и в другие виды движения. По принципу действия механические передачи разделяют на две группы: 1) передачи трением; 2) передачи зацеплением. К передачам первой группы (рис. 1.7) относят фрикционные (а) и ременные (б). К передачам второй группы (рис. 1.8) принадлежат зубчатые (а), винтовые (б, в), червячные (г) и цепные (д). Фрикционной называют передачу, в которой ведущий и ведо- мый элементы (звенья) непосредственно соприкасаются друг с другом и передача вращения обеспечивается за счет сил трения (сцепления) между их поверхностями. В зависимости от геометри- ческой формы звеньев различают цилиндрические и конические фрикционные передачи с условно-постоянным передаточным чис-  Рис. 1.7. Фрикционная и ременная передачи 15  Рис. 1.3. Зубчатые передачи лом. Об условном постоянстве передаточного числа приходится говорить из-за неизбежного проскальзывания находящихся в кон- такте звеньев. К достоинствам фрикционных передач относятся простота кон- струкции, плавность и бесшумность работы, удобство применения в качестве вариаторов. В то же время фрикционным передачам присущ ряд недостат- ков. К ним относятся: невозможность обеспечения строго посто- янного передаточного числа; необходимость в больших силах на- жатия, что вызывает большие нагрузки на валы и опоры передачи; возможность применения лишь для передач сравнительно неболь- шой мощности. Передача энергии ременными передачами, как и фрикцион- ными, основана на использовании сил трения. Для ременных пе- редач характерно наличие гибкой связи между звеньями. Ременные передачи применяют в основном при параллельном расположении ведущего и ведомого валов и сравнительно большом расстоянии между ними. Приводные ремни по форме поперечного сечения делятся на три группы: плоские, клиновые (имеющие трапецеидальное по- перечное сечение) и круглые. Последние применяют редко для передачи небольших крутящих моментов. I 16 К достоинствам ременных передач относятся: эластичность передачи, отсутствие ударов и толчков; возможность передачи мощности на большие расстояния; простая конструкция и невы- сокая стоимость изготовления; бесшумность; предохранение при- водной установки от вредного влияния перегрузок (при перегруз- ке ремень проскальзывает). Недостатками ременной передачи являются: скольжение, вслед- ствие чего передаточное число непостоянно; сложность ухода; сравнительно большие габаритные размеры; вытягивание ремня, вследствие чего требуется его частая перешивка или установка натяжного приспособления. При правильном устройстве и надлежащем уходе за ременной передачей ее к.п.д. может быть 0,94—0,98. В промышленности наибольшее рас- пространение нашли клиноременные передачи (рис. 1.9). Клиновые ремни при одинаковом натяжении ветвей ремня обеспечивают большие силы трения меж- ду ремнем и шкивом, чем в плоскоремен- ной передаче. Цепные передачи относятся к переда- чам зацеплением, имеющим промежуточ- ное гибкое звено — цепь. Геометрические оси ведущего и ведомого валов цепной передачи параллельны. Простейшая цеп- ная передача состоит из двух зубчатых колес с зубьями специальной формы — звездочек и охватывающей их бесконечной цепи (рис. 1.10). Наиболее часто применяемые цепные передачи имеют роли- ковые и втулочные цепи. Роликовая цепь (рис. 1.11) состоит из чередующихся наружных /и внутренних //пластин, имеющих относительную подвижность. Каждое звено выполнено из двух пластин (/ и 3 соответственно). Пластины, образующие наружное звено, напрессованы на ось 2, а образующие внутреннее звено — на втулку 4. Для уменьшения износа зубьев звездочек на втулки надеты ролики 5. Шаг цепи t служит основным параметром передачи. Втулочные цепи отличаются от рассмотренных отсутствием ро- ликов. Как следствие износостойкость передачи втулочной цепью меньше, чем роликовой. Чтобы сделать звенья неразъемными, оси цепей расклепывают.  Рис. 1.9. Клиноременная передача 17 Рис. 1.10. Цепная передача Рис. 1.11. Роликовая цепь При больших нагрузках применяют двух- и четырехрядные ро- ликовые цепи, которые изготовляют из элементов обычных одно- рядных цепей, но со специальными, более длинными осями. Пластины втулочных, роликовых и зубчатых цепей изготовля- ют из стали 40 и 40Х и подвергают закалке; оси, втулки и вклады- ши — из цементируемой стали 15, 20, 20Х и др. Эти детали, как и пластины, должны иметь высокую твердость. Достоинства цепных передач: возможность применения при значительных расстояниях между валами (до 8 м); меньшие раз- меры по сравнению с ременными передачами; постоянство пере- даточного числа; высокий к.п.д. (при хорошей смазке до 0,98); меньшая, чем в ременных передачах, нагрузка на валы и опоры. Недостатки цепных передач: вытягивание цепи вследствие из- носа шарниров; необходимость тщательного монтажа и постоян- ного ухода (регулирование, смазка); некоторая неравномерность хода передачи; непригодность при необходимости периодическо- го реверсирования без пауз. Зубчатые передачи (рис. 1.12) представляют собой наиболее рас- пространенный вид механических передач. Их применяют практи- чески во всех отраслях промышленности для передач мощностей от ничтожно малых (например, в часовых механизмах) до десятков ты- сяч кВт (морские суда). Также в очень широких пределах колеблют- ся и окружные скорости зубчатых колес, достигая 100 м/с. Существуют различные типы зубчатых передач, зависящие от расположения осей валов, между которыми осуществляется пере- дача крутящего момента. Оси могут быть параллельными, пересе- каться и перекрещиваться. 18  При параллельных геометрических осях валов применяют ци- линдрические зубчатые колеса (рис. 1.12, а); при пересекающихся осях — конические зубчатые колеса (рис. 1.12, б); при перекрещи- вающихся осях — винтовые зубчатые колеса (рис. 1.12, в). Передачи цилиндрическими зубчатыми колесами могут быть внешнего за- цепления (см. рис. 1.12, а) и внутреннего (рис. 1.12, г). В первом случае зацепляющиеся зубчатые колеса вращаются в противопо- ложные стороны, во втором — в одну сторону. Широкое применение зубчатых передач обусловлено следу- ющими их достоинствами: высокой надежностью; высоким к.п.д. (при тщательном изготовлении и работе в масляной ванне ц = = 0,97—0,99); постоянством передаточного числа; большим диа- пазоном передаваемых мощностей; компактностью; небольшими нагрузками на валы и опоры передачи. Зубчатым передачам присущи и некоторые недостатки: шум при работе с большими скоростями; необходимость высокой точ- ности изготовления и монтажа (в первую очередь при высоких окружных скоростях); невозможность бесступенчатого изменения передаточного числа. Зубчатые колеса изготовляют из углеродис- той или легированной стали, чугуна и различных пластмасс. 1.2.4. Шпоночные и зубчатые (шлицевые) соединения Шпоночные и зубчатые соединения относятся к группе разъ- емных соединений, т.е. таких, которые можно неоднократно раз- бирать и вновь собирать без повреждения деталей конструкции. С помощью шпонки 1 (рис. 1.13, а) передается вращающий момент от вала 2 к ступице 3 или наоборот. По размерам шпонки на валу фрезеруют канавку, а в ступице насаживаемой на вал де- тали протягивают или выдалбливают канавку (паз). Шпонки, как правило, изготовляют из стали Ст5 или 50. 19  Рис. 1.13. Разъемные соединения Соединения, в которых шпонки выполнены вместе с валом (рис. 1.13, б), называют зубчатыми, или шлицевыми. Стандартизированы соединения с прямоугольными (прямобоч- ными) шлицами (рис. 1.14, а) и с эвольвентными шлицами (рис. 1.14, б). В прямобочных зубчатых соединениях число шлицев колеблется от 6 до 20 при внутреннем диаметре до d — 112 мм. По сравнению со шпоночными зубчатые соединения имеют ряд пре- имуществ: у них большая нагрузочная способность, так как сум- марная рабочая поверхность шлицев больше, чем в шпоночном соединении, при том же диаметре вала; вал имеет большую уста- лостную прочность, так как концентрация напряжений получает- ся менее острой, чем от шпоночной канавки; обеспечивается луч- шее центрирование посаженной на вал детали, что особенно важ- но при высоких угловых скоростях.  Рис. 1.14. Виды шлицев II 20 1.2.5. Опоры осей и валов Узлы машин, на которые валы или вращающиеся оси опира- ются своими цапфами, называются подшипниками. Усилия, дей- ствующие на валы (оси), передаются на подшипники, а от них — на раму или станину машины. Подшипники делятся на две основ- ные группы: подшипники скольжения и подшипники качения (шариковые и роликовые). В подшипниках скольжения между поверхностями подшипни- ка (его вкладыша) и цапфы вала возникают силы трения скольже- ния, которые приводят к износу трущейся пары и вызывают до- полнительные потери в машине, т.е. снижают ее к.п.д. Износ и потери на трение уменьшаются за счет рационального выбора ма- териалов трущейся пары, ее надлежащих размеров и введения смазки. Подшипники скольжения обладают рядом недостатков: срав- нительно большие потери на трение; значительные размеры в осевом направлении; сложность конструкции подшипников, пред- назначенных для работы при больших нагрузках и скоростях; не- обходимость применения для ряда конструкций дорогих матери- алов, например оловянных бронз, баббитов. В связи с этим предпочтение отдается подшипникам каче- ния. На рис. 1.15, а показано устройство шарикового, а на рис. 1.15, б" — роликового подшипников качения. Подшипники имеют наружное кольцо 1, внутреннее кольцо 2, тела качения 3 и сепаратор 4, обес- печивающий расположение тел качения на определенном посто-  Рис. 1.15. Конструкции подшипников качения 27 янном расстоянии друг от друга. Кольца и тела качения изготов- ляют из специальной легированной шарикоподшипниковой стали, например ШХ15, сепараторы — из малоуглеродистой стали, лату- ни, текстолита. Внутреннее кольцо подшипника монтируют на валу или оси, а наружное — в корпусе. В большинстве конструкций подшипни- ковых узлов вращается внутреннее кольцо подшипника. По фор- ме тел качения различают, как уже было указано, подшипники шариковые и роликовые. Ролики бывают короткие цилиндриче- ские, длинные цилиндрические, витые цилиндрические, кониче- ские, бочкообразные. Длинные тонкие цилиндрические ролики называют иглами, а подшипники с такими роликами— игольча- тыми (рис. 1.16). По направлению нагрузок, для восприятия которых предназна- чены подшипники, их делят на три группы: радиальные, воспри- нимающие нагрузки, перпендикулярные геометрической оси вала. упорные, воспринимающие нагрузки, действующие вдоль геоме- трической оси вала; радиально-упорные, предназначенные для вос- принятая комбинированной осевой и радиальной нагрузок. Необходимо иметь в виду, что некоторые типы радиальных под- шипников (например, шариковый радиальный — рис. 1.15, а) пригодны для воспринятая не только радиальных, но и небольших осевых нагрузок. Радиально-упорные подшипники делятся на шариковые (рис. 1.17, я) и роликовые (с коническими роликами) (рис. 1.17, б). На рис. 1.18, я показан одинарный, а на рис. 1.18,б — двойной шариковый упорный подшипник. Первый из них предназначен для воспринятая осевой нагрузки постоянного направления, а вто-  Рис. 1.16. Игольчатый подшипник  Рис. 1.17. Радиально-упорные подшипники 22 1  рой может воспринимать осевые нагрузки переменного направ- ления. Тела качения могут быть расположены в один ряд, как во всех рассмотренных конструкциях, но применяются и двухрядные, а в виде исключения — и четырехрядные подшипники. Номинальным размером подшипника качения является диа- метр расточки внутреннего кольца. При одном и том же номи- нальном диаметре подшипник данного типа может иметь различ- ный наружный диаметр и различную ширину. Эти размеры опре- деляют серию подшипника: особо легкая, легкая, легкая широкая, средняя, тяжелая и т.п. В настоящее время подшипники качения являются основными видами опор в машинах. Они наиболее широко стандартизирова- ны и централизованно изготовляются в массовом производстве. Достоинства подшипников качения по сравнению с подшип- никами скольжения: меньшие моменты сил трения; значительно меньшие пусковые моменты; малый расход смазочных материалов; большая несущая способность на единицу ширины подшипника, т.е. меньшие габаритные размеры в осевом направлении; отсут- ствие необходимости в цветных металлах; меньшие требования к материалу и термообработке валов. Недостатки подшипников качения: пониженная долговечность в условиях повышенных скоростей; значительные радиальные раз- меры; неразъемность в радиальном направлении. 23 1.3. НЕМЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ К неметаллическим конструкционным материалам относят пластмассы, древесину, резиновые, прокладочные, уплотнитель- ные и изоляционные материалы. В промышленности неметалли- ческие материалы широко применяют для изготовления различных изделий и как заменители металлов и их сплавов. Обеспечивая необходимую механическую прочность и небольшую плотность изготовляемых из них изделий, неметаллические материалы, кро- ме того, придают им химическую стойкость, устойчивость к воз- действию растворителей, водо-, газо- и паронепроницаемость, высокие изоляционные свойства и другие ценные качества [5,6]. 1.3.1. Общие сведения о пластических массах Пластические массы (пластмассы) — неметаллические компо- зиционные материалы на основе полимеров (смол), способные под влиянием нагревания и давления формироваться в изделия и устойчиво сохранять в результате охлаждения или отверждения приданную им форму. Для пластмасс характерны малая плотность, высокая устойчи- вость против коррозии, в большинстве случаев низкий коэффи- циент трения, высокие электроизоляционные, теплоизоляционные и демпфирующие свойства, декоративность. Их недостатки: низ- кие теплостойкость и теплопроводность, гигроскопичность, склон- ность к старению и снижению прочностных свойств под воздей- ствием температуры, времени и различных сред. Основу пластмасс составляют полимеры (высокомолекулярные соединения, име- ющие линейную, разветвленную или пространственную структу- ру), от типа и количества которых зависят физические, механи- ческие и технологические свойства пластмасс. В зависимости от вида связей между молекулами полимеров и их поведения при повышенных температурах пластмассы разде- ляют на термопластичные (термопласты) и термоактивные (реак- топласты). Термопласты получают на основе полимеров, молекулы которых связаны слабыми межмолекулярными силами. Наличие таких меж- молекулярных связей позволяет полимеру много раз размягчаться при нагревании и твердеть при охлаждении, не теряя свои перво- го начальные свойства. К термопластам относят полиэтилен, капрон, полиамиды, поливинилхлорид, винипласты, органическое стекло и др. Реактопласты получают на основе полимеров, молекулы ко- торых наряду с межмолекулярными силами могут связываться химически. Возникновение прочных химических связей в поли- мерах происходит при нагревании или при введении отвержда- ющих добавок — отвердителей. Отвердителями называют веще- ства, которые в количестве нескольких процентов вводят в реак- топласты для соединения полимерных молекул химическими связями. Примером реактопластов могут служить эпоксидные и полиэфирные смолы, фенопласты и другие полимеры. Пластмассы разделяют на пластики и эластики. Первые назы- вают жесткими, они имеют незначительное относительное удли- нение, вторые — мягкими, они имеют большое относительное удлинение и малую упругость. 1.3.2. Термопластичные полимеры и пластмассы Полиэтилен. Он обладает рядом ценных свойств: влаго- и газо- непроницаем, не набухает в воде, эластичен в широком интерва- ле температур, устойчив к действию кислот и щелочей, обладает очень хорошими диэлектрическими свойствами. Полиэтилен выпускают высокого давления (ВД) и низкого давления (НД), которые различаются методом изготовления и физико-химическими свойствами. Полиэтилен ВД имеет темпе- ратуру плавления 115°С, а полиэтилен НД — 120—135°С. Полиэтилен НД обладает большей механической прочностью и жесткостью, чем полиэтилен ВД, и используется для изготовле- ния труб, шлангов, листов, пленки, деталей высокочастотных установок и радиоаппаратуры, различных емкостей. Литьем из- готовляют вентили, краны, золотники, зубчатые колеса, работа- ющие с малой нагрузкой. Полиэтилен ВД применяют как упа- ковочный материал в виде пленки или в виде небьющейся хими- ческой посуды. Основной недостаток полиэтилена — его невысокая теплостой- кость, изделия из него рекомендуется использовать при темпера- туре не выше 80 °С. Полиэтилен хорошо обрабатывается и пере- рабатывается всеми известными способами: литьем под давлени- ем, вакуум-формованием, экструзией, механической обработкой, сваркой. 25 Поливинилхлорид. Пластмассы на основе поливинилхлорида (например, винипласт) обладают хорошими диэлектрическими и механическими свойствами. Однако они имеют невысокую тер- мостойкость — до 60 °С. Поливинилхлорид нестоек к действию ароматических и хлорированных углеводородов и концентриро- ванной азотной кислоты. Винипласт выпускают главным образом в виде листов, труб, стержней, уголка. Изделия из винипласта изготовляют выдавли- ванием, штамповкой, гибкой механической обработкой, сваркой, склейкой. Склеивание осуществляют перхлорвиниловым клеем. Гибку, штамповку, вытяжку можно проводить при нагреве (130 °С). Из винипласта изготовляют емкости, аккумуляторные баки и сепараторы для аккумуляторов, вентили, клапаны, фитинги для трубопроводов, крышки, пробки, плитки для футеровки электро- лизных и травильных ванн, детали насосов и вентиляторов и дру- гие изделия. Полиамиды. Они отличаются сравнительно высокой прочно- стью и низким коэффициентом трения. Наибольшее распростра- нение из полиамидов получил капрон как относительно дешевый и наименее дефицитный материал. Его износостойкость в несколь- ко раз выше, чем стали, чугуна и некоторых цветных металлов. Наилучшими антифрикционными свойствами обладает капрон с добавлением 3—5% графита. Ввиду низкой теплопроводности кап- рона (в 250—300 раз меньше, чем у металлов) при конструировании подшипников необходимо принимать меры для обеспечения хо- рошего теплоотвода. Капрон отличается удовлетворительной хи- мической стойкостью, а также стойкостью к щелочам и большин- ству растворителей (бензину, спирту и др.). Для изготовления деталей из капрона и других полиамидов наиболее широко используют метод литья под давлением. Капрон хорошо обрабатывается резанием, склеивается и сваривается. Из него выполняют детали антифрикционного назначения, подшип- ники, зубчатые колеса, кронштейны, рукоятки, крышки, корпуса, трубопроводную арматуру, прокладки, шайбы и т.п. Полистирол. Это бесцветный прозрачный материал, облада- ющий абсолютной водостойкостью, высокими электроизоляци- онными свойствами, светостойкостью и твердостью. Полистирол стоек к плесени, к щелочным и кислым средам и растворяется в ароматических и хлорированных углеводородах. Его диэлектри- ческие свойства мало изменяются при изменении температуры от 26 —80 до +110 °С. К недостаткам полистирола относят его малую теплостойкость, хрупкость и подверженность старению и растрес- киванию. Для предотвращения растрескивания в полистирольные материалы вводят пластификаторы или минеральные наполните- ли. Перерабатывается полистирол методом литья под давлением, экструзией и пневматическим формованием. Изделия из полисти- рола можно подвергать любым видам механической обработки. Из полистирола изготовляют панели, катушки, лабораторную посуду. Из блочного полистирола экструзией (выдавливанием) можно получать трубки, стержни и другие профильные изделия, пленки, ленты и нити различной толщины. Фторопласты. Эти полимеры состоят преимущественно из угле- рода и фтора. Наибольшее применение в промышленности полу- чили непрозрачные для света фторопласт-4 и фторопласт-3. Фторопласт-4 химически стоек. На него оказывают действие толь- ко расплавы солей щелочных металлов и фтор при высоких тем- пературах. Коэффициент трения фторопласта-4 в семь раз ниже коэффициента трения хорошо полированной стали, что способ- ствует использованию его в машиностроении для трущихся дета- лей без применения смазки, однако при незначительных нагруз- ках, так как фторопласт-4 обладает хладотекучестью, увеличива- ющейся с повышением температуры. Фторопласт-4 работает в интервале температур от —250 до +260 °С. Изделия из фтороплас- га-4 получают спеканием при температуре 350—370 °С порошка, спрессованного по форме детали. Фторопласт-3 при нагреве до температуры 210 °С размягчается и плавится, что дает возможность перерабатывать его методом литья под давлением. Фторопласт-3 может работать в интервале температур от —80 до + 70 °С; он химически стоек, но набухает в органических растворителях; более тверд и механически прочен, чем фторопласт-4, не обладает холодной текучестью. Фторопласты широко используются для изготовления уплот- нительных деталей: прокладок, набивок, работающих в агрессив- ных средах, деталей (труб, гибких шлангов, кранов и т.д.), само- смазывающихся вкладышей подшипников, насосов. Фторопласты также нашли применение для защиты металла от воздействия агрессивных сред. Покрытие производится из суспензий или эмульсий с последующим спеканием. Полиметилметакрилат. Это термопластический материал (орга- ническое стекло), обладающий прозрачностью, твердостью, стой- костью к атмосферным воздействиям, водостойкостью, стойко- 27 стью ко многим минеральным и органическим растворителям, высокими электроизоляционными и антикоррозионными свой- ствами. Он выпускается в виде прозрачных листов и блоков. Органические стекла выгодно отличаются от минеральных сте- кол низкой плотностью, упругостью, отсутствием хрупкости вплоть до —60 °С, более высокой светопрозрачностью, легкой формуемо- стью в детали сложной формы, простотой механической обработ- ки, а также свариваемостью и склеиваемостью. Однако по срав- нению с минеральными стеклами органические стекла обладают более низкой поверхностной твердостью. Теплостойкость органи- ческого стекла ниже, чем у минерального; кроме того, органиче- ское стекло легко загорается. Крупные изделия изготовляют из разогретых листов методом формования с помощью вакуума. Мелкие изделия получают штам- повкой заготовок из нагретого листа, вытяжкой и выдуванием горячим воздухом. Органическое стекло растворяется в дихлорэта- не. Раствор органического стекла в дихлорэтане используют в ка- честве клея для соединения стекла, сваривают методом контактной сварки при 140—150 °С и давлении 0,5—1 МПа. Органическое сте- кло применяют для изготовления санитарно-технического обору- дования, светильников, фонарей, деталей приборов управления. Полиимиды. Это термопластичные пластмассы, обладающие высокой термостойкостью (220—250 °С), хорошими электриче- скими свойствами и большими значениями механических харак- теристик. Полиимидные пластмассы могут использоваться при температурах до —155 °С. Полиимиды химически стойки. Они не растворяются в большинстве органических растворителей, на них не действуют разбавленные кислоты, минеральные масла и вода. Разрушение полиимидов вызывают концентрированные кислоты и щелочи, а также перегретый водяной пар. На основе полиимидов изготовляют различные электроизоля- ционные и конструкционные изделия. Для этого используют как чистые полиимиды, так и наполненные стекловолокном и други- ми термостойкими наполнителями. Изделия из полиимидов из- готовляют литьем и прессованием при температурах 350-400 °С. 1.3.3. Термореактивные полимеры и пластмассы Фенопласты. Их изготовляют на основе фенолформальдегидных смол, они широко распространены благодаря простому и дешево- му способу получения сырья и его переработки, а также возмож- 28 мости производства из этих материалов сложных изделий. Фенопласты отличаются высокой прочностью, теплостойкостью, стойкостью к кислотам, щелочам и органическим растворителям, а также наличием диэлектрических свойств. Из фенолформальде- гидных смол с добавкой наполнителей изготовляют пресс-порош- ки, волокнистые и слоистые пластики. Текстолит. Это слоистая пластмасса, где в качестве наполните- ля используется хлопчатобумажная ткань, в качестве связующего — фенолформальдегидная смола. Текстолит обладает относительно высокой механической прочностью, малой плотностью, высокими антифрикционными свойствами, высокой стойкостью к вибраци- онным нагрузкам, износоустойчивостью и хорошими диэлектри- ческими свойствами. Теплостойкость текстолита 120—125 °С. Текстолит широко применяется как заменитель цветных металлов для вкладышей подшипников прокатных станов в металлургичес- кой промышленности, как конструкционный и поделочный ма- териал в авиа- и машиностроении; для изготовления шестерен в автомобилях и других технических изделиях, к которым предъяв- ляются высокие механические требования. Текстолитовые шес- терни в отличие от металлических работают бесшумно. Гетинакс. Это слоистая пластмасса на основе фенолформаль- дегидной смолы и листов бумаги. Гетинакс выпускают в виде лис- тов толщиной 0,5-50 мм, стержней диаметром до 25 мм и трубок различных диаметров; применяют главным образом как электро- изоляционный материал. Из гетинакса изготовляют фасонные изделия технического и бытового назначения. Асботекстолит. Это слоистый пластик на основе асбестовой тка- пи, пропитанный фенолформальдегидной смолой, устойчив к резким колебаниям температуры и влажности, бензостоек, отли- чается высокими фрикционными, электроизоляционными и теп- лоизоляционными свойствами. Из асботекстолита выполняют тормозные колодки и диски сцепления. 1.3.4. Композиционные материалы Композиционные материалы — это искусственные материалы, получаемые сочетанием компонентов с различными свойствами. Одним из компонентов является матрица (основа), другим — уп- рочнители (волокна, частицы). В качестве матриц используют полимерные, металлические, керамические и углеродные матери- алы. Упрочнителями служат волокна — стеклянные, борные, уг- 29 леродные, органические, нитевидные кристаллы (карбидов, бо- ридов, нитридов и др.) и металлические проволоки, обладающие высокой прочностью и жесткостью. Свойства композиционных материалов зависят от состава компонентов, количественного со- отношения и прочности связи между ними. Комбинируя объемное содержание компонентов, можно в зависимости от назначения получать материалы с требуемыми значениями прочности, жаро- прочности, модуля упругости или получать композиции с необ- ходимыми специальными свойствами, например магнитными, и т.п. Содержание упрочнителя в композиционных материалах со- ставляет 20—80% по объему. Свойства матрицы определяют про- чность материала при сжатии и сдвиге. Композиционные материалы имеют высокую прочность, жест- кость, жаропрочность и термическую стабильность; плотность 1,35—4,8 г/см3; они являются весьма перспективными конструк- ционными материалами для многих отраслей промышленности. Карбоволокниты (углепласты) — это композиции из полимер- ной матрицы и упрочнителей в виде углеродных волокон. Для полимерной матрицы используются полиимиды, эпоксидные и фенолформальдегидные смолы. Карбоволокниты на основе поли- имидов можно применять при температуре до 300 °С. Они водо- и химически стойки. Карбоволокниты содержат наряду с угольными стеклянные волокна, что удешевляет материал. Карбоволокниты используют в химической, судостроительной и авиационной про- мышленности. Бороволокниты — это композиции из полимерного связующего и упрочнителя — борных волокон. Для получения бороволокни- тов применяют модифицированные эпоксидные и полиимидные связующие. Бороволокниты имеют высокую прочность при сжа- тии, сдвиге, высокую твердость, тепло- и электропроводность. Бороволокниты водо- и химически стойки. Изделия из борово- локнитов применяют в космической и авиационной технике (ло- патки и роторы компрессоров, лопасти винтов вертолетов ит.д.). Органоволокниты — это композиции из полимерного связу- ющего и упрочнителей из синтетических волокон. Упрочнителями служат эластичные волокна, лавсан, капрон, нитрон и др. Связующими служат полиимиды, эпоксидные и фенолформаль- дегидные смолы. Органоволокниты имеют малую плотность, срав- нительно высокую ударную вязкость. Органоволокниты приме- 30 пяют в авиационной технике, электропромышленности, химичес- ком машиностроении и др. Металлы, армированные волокнами, — это композиционные материалы с металлической матрицей и упрочнителями в виде волокон. Упрочнителями служат волокна бора, углеродные волок- на, нитевидные кристаллы тугоплавких соединений, вольфрамовая или стальная проволока. Матричный материал выбирают из учета назначения композиционного материала (коррозионная стойкость, сопротивление окислению и др.). В качестве матриц используют легкие и пластичные металлы, алюминий, магний и их сплавы. Количество упрочнителя составляет по объему 30—50%. Металлы, армированные волокнами, применяются в авиационной и ракет- ной технике. Использование композиционных материалов требует в ряде случаев создания новых методов изготовления деталей и измене- ния принципов конструирования деталей и узлов машин. |