_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

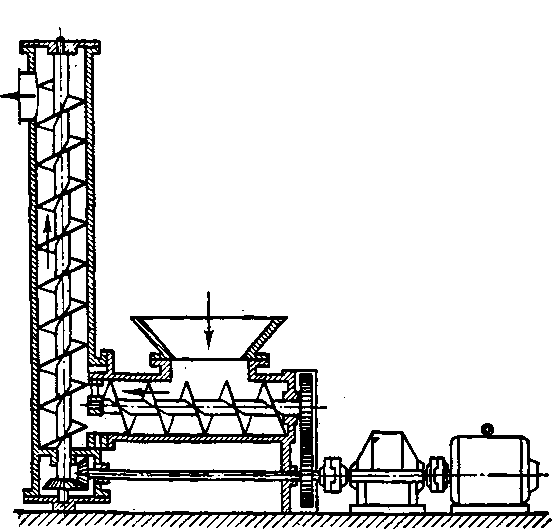

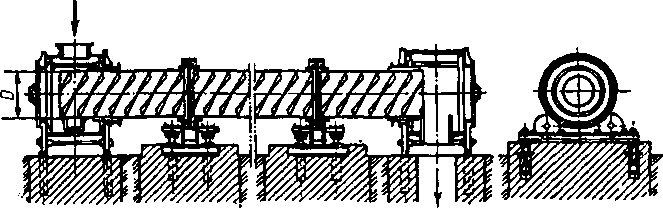

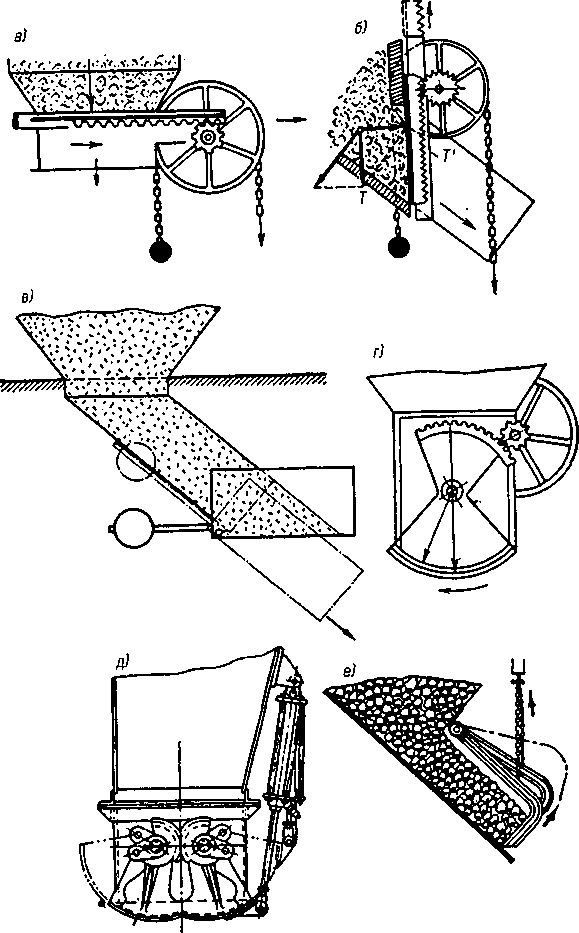

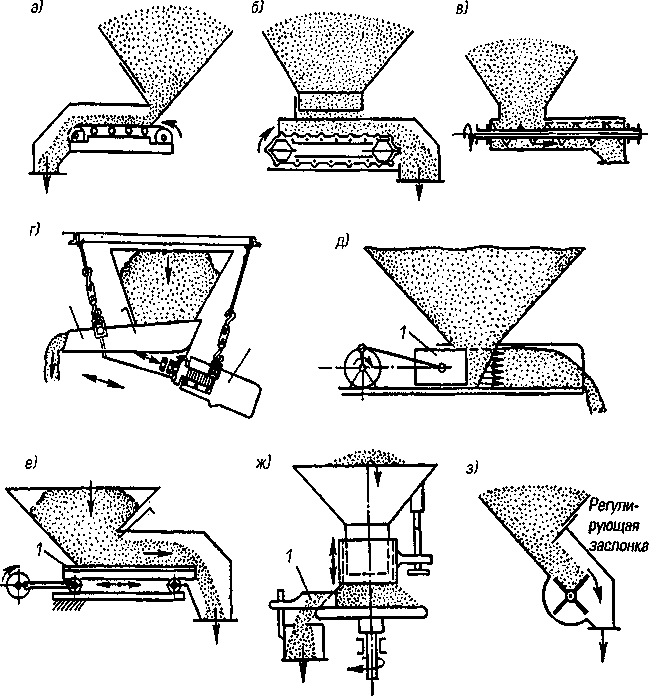

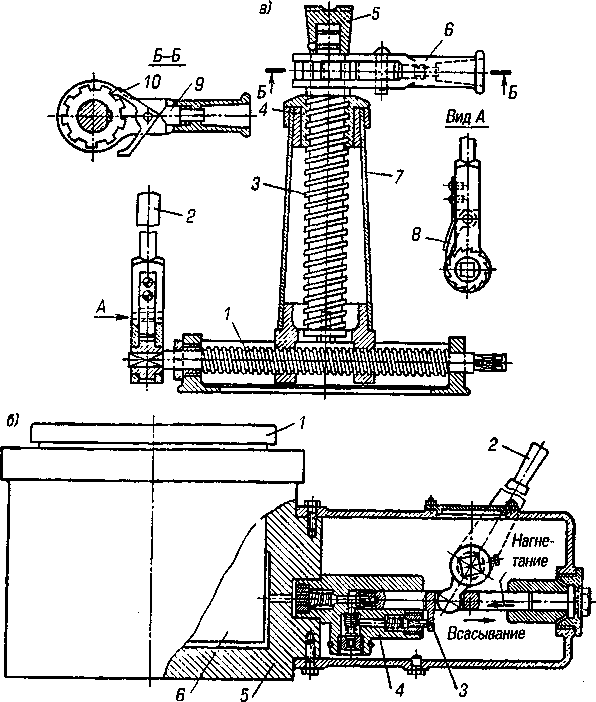

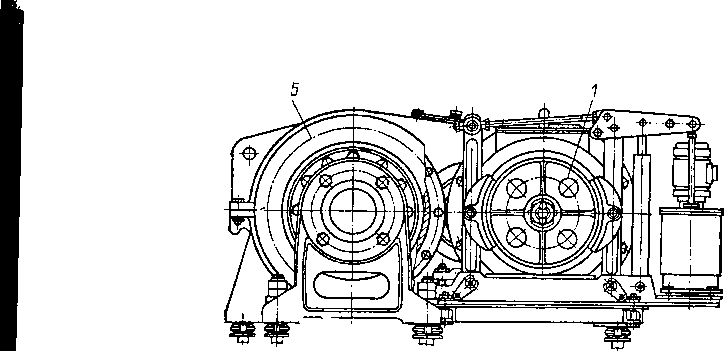

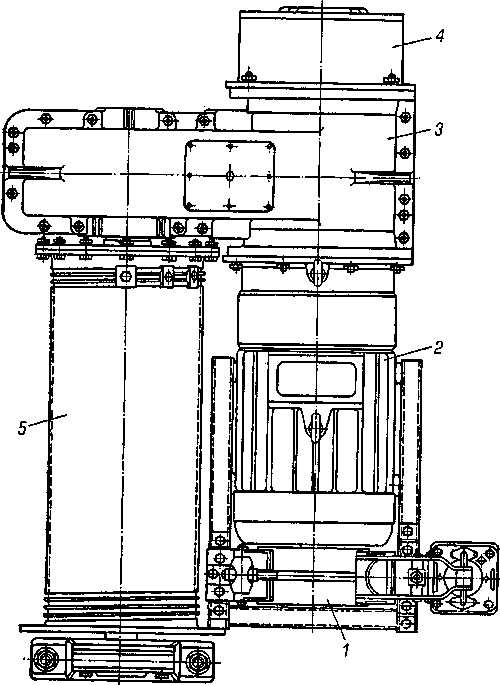

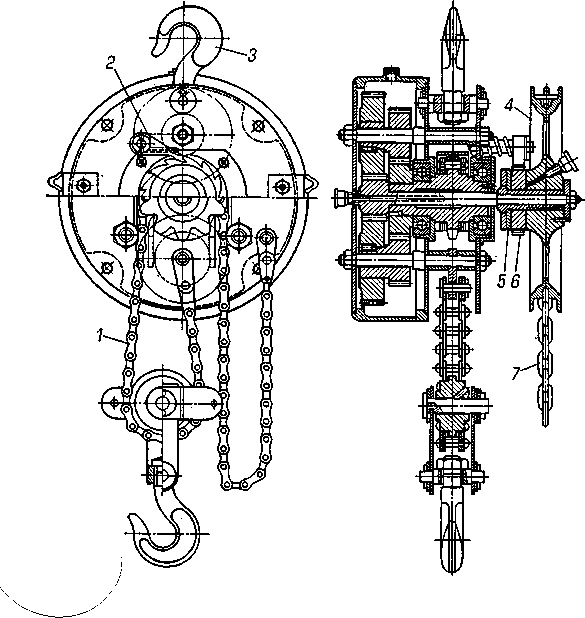

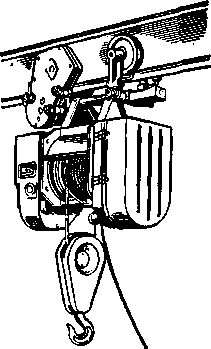

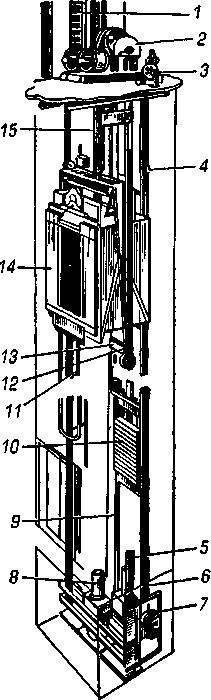

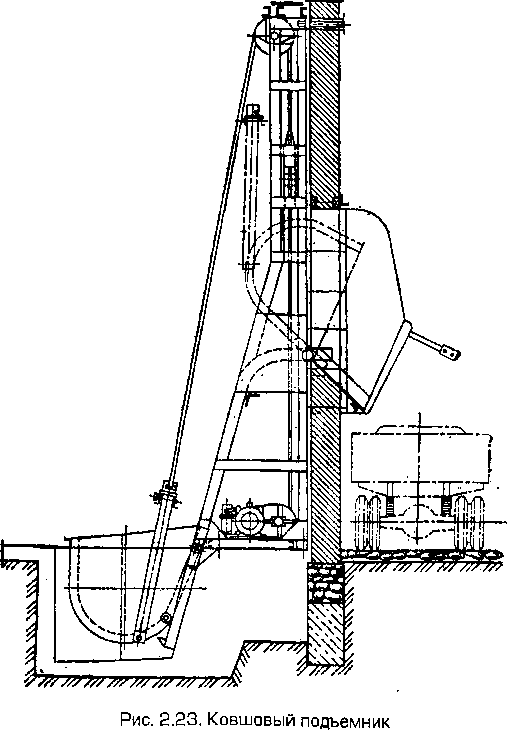

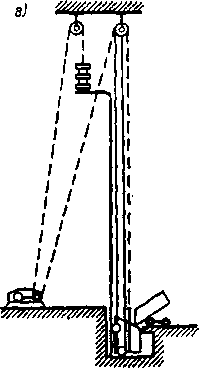

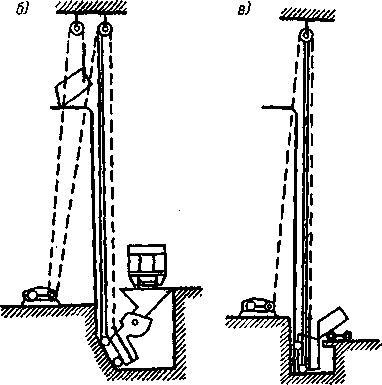

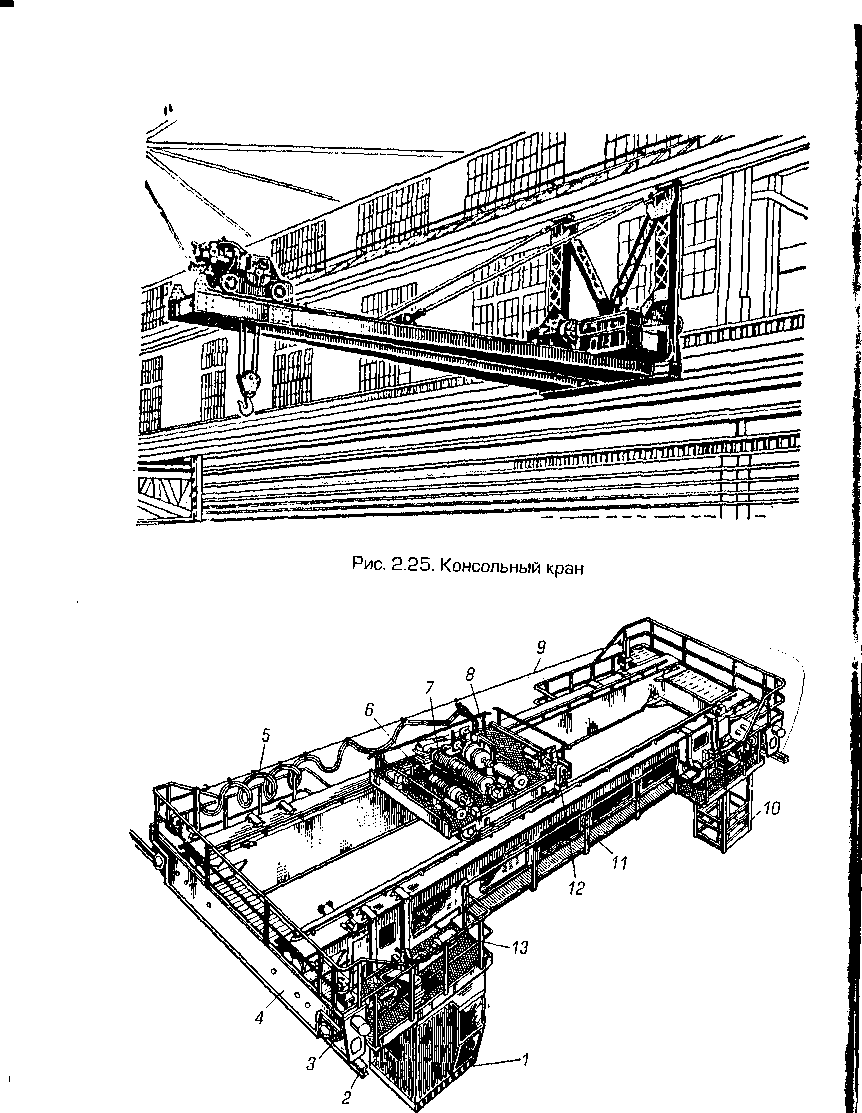

часть которого имеет форму полуцилиндра, закрытого сверху плос- кой крышкой 3\ приводного вала 8 с укрепленными на нем лопас- тями транспортирующего винта; концевых 2,6 и промежуточных 4 опор; привода 7; загрузочного 5 и разгрузочного 9 устройств. Разгрузка горизонтального винтового конвейера может осуще- ствляться в любом пункте через донные разгрузочные отверстия. Загрузка конвейеров производится через люки в крышке желоба. При вращении винта груз перемещается витками винта по же- лобу. А В 7 А-А увеличено Рис. 2.13. Горизонтальный винтовой конвейер Винтовые конвейеры широко используются для транспорти- рования пылящих и горячих грузов, выделяющих вредные испа- рения и т.п., так как в этих конструкциях легко обеспечивается герметизация желоба. Длина винтовых конвейеров может дости- гать 80 м, однако применение таких длинных конвейеров связано с большими эксплуатационными расходами. Перемещение груза может производиться как по горизонтали, так и вверх по наклон- ному или вертикальному желобу (рис. 2.14). Высота подъема до- ходит до 15 м, производительность конвейера — до 50 т/ч. 46  Рис. 2.14. Горизонтально-вертикальный винтовой конвейер Разновидностью винтовых конвейеров являются транспорти- рующие трубы (рис. 2.15), которые предназначены для транспор- тирования горячих грузов, а также грузов, выделяющих вредные газообразные вещества. Транспортирующие трубы отличаются сравнительной простотой и надежностью конструкции и возмож- ностью создания герметичности процесса транспортирования. В транспортирующей трубе по ее внутренним стенкам укрепляет- ся спираль. Высота гребня спирали принимается обычно равной  Рис. 2.15. Транспортирующая труба 47 (0,2—0,3)D (где D — внутренний диаметр трубы). При вращении трубы, устанавливаемой в зависимости от размеров трубы на двух- роликовы^ или четырехроликовых опорах, груз за один оборот трубы перемещается на размер шага спирали. Так как при враще- нии трубы груз все время перемешивается и крошится, то транс- портирующие трубы не применяют для перемещения грузов, ко- торые не должны измельчаться. Транспортирующие трубы с вин- товой спиралью могут быть установлены горизонтально или с небольшим наклоном вверх или вниз. Разновидностью конструк- ций этого типа являются трубы без спирали, устанавливаемые всегда с наклоном вниз по направлению движения груза и исполь- зуемые в качестве технологических агрегатов для обжига, сушки, смешивания различных материалов. К недостаткам транспорти- рующих труб относят большие габариты и массу, высокий расход энергии. При проведении мероприятий по комплексной механизации технологического процесса очень часто работу конвейеров, пода- ющих груз непрерывным потоком, необходимо увязывать с рабо- той машин периодического действия. В этом случае для накапли- вания груза, подающегося конвейером, применяют бункера (со- суды различной формы), вместимость которых выбирают такой, чтобы можно было устранить неравномерность в подаче и расхо- де груза. Обычно конструкция бункера представляет комбинацию двух геометрических тел: верхнего — призматического или цилин- дрического и нижнего — суживающегося книзу, к выпускному отверстию в виде конуса или пирамиды. Бункера изготовляют из листовой стали, дерева, бетона и т.п. Форма их стенок и размеры отверстия истечения должны обеспечить бесперебойную разгруз- ку, не допуская создания сводообразования груза в бункере. Иногда в бункерах для улучшения истечения материала применяют спе- циальные шуровочные устройства или вибраторы. Для открывания и закрывания выпускных отверстий бункеров и регулирования скорости истечения груза из них применяют бун- керные затворы различного типа с ручным или механическим приводом. В плоских затворах (рис. 2.16, а, б) отверстие бункера перекрывают плоской задвижкой, что иногда приводит к защем- лению кусков груза при закрывании и требует значительной силы для передвижения задвижки. В лотковых (клапанных) затворах (рис. 2.16, в) отверстие истечения перекрывают клапаном, шар- нирно укрепленным под отверстием бункера. Эти затворы не за- щемляют грузов, но имеют весьма большие габариты по высоте. 48  Рис. 2.16. Схемы бункерных затворов 49 Секторные затворы (рис. 2.16, г, д) по сравнению с плоскими тре- буют значительно меньшей силы для открывания и закрывания отверстия. Конструктивной разновидностью секторного затвора является рычажный затвор (рис. 2.16, е), состоящий из тяжелых рычагов, каждый из которых подвешен на цепи. При опускании цепи заостренные рычаги проникают в толщу груза и перекрыва- ют отверстие. Для равномерной и непрерывной подачи груза из бункера на транспортное устройство применяют питатели. Очень часто они представляют собой короткий ленточный (рис. 2.17, а), пластин- чатый (рис. 2.17, б) или винтовой (рис. 2.17, в) конвейер. В ряде случаев используются вибрационные лотковые питатели (рис. 2.17, г), состоящие из лотка 7 с вибратором 2, подвешенным на пружинах под отверстием бункера. Регулировкой винтовых стя- жек можно установить необходимый угол наклона лотка, соот- ветствующий необходимой производительности приданном виде груза. Применяются плунжерные питатели (рис. 2.17, д) с плун- жером 7, имеющим возвратно-поступательное движение, и пита- тели качающиеся (рис. 2.17, е), подающие груз возвратно-посту- пательным движением лотка 7, а также дисковые (рис. 2.17, ж) и барабанные или лопастные (рис. 2.17, з) питатели, осуществля- ющие подачу груза вращающимся рабочим элементом, выполнен- ным в виде диска со скребком 7 или барабана с лопастями. 2.2. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ 2.2.1. Грузоподъемные машины и механизмы Грузоподъемные машины и механизмы предназначены для пе- ремещения грузов и людей по вертикали и передачи их из одной точки площади, обслуживаемой машиной, в другую. Конструкции этих машин чрезвычайно разнообразны [8, 9]. Для подъема груза на небольшую высоту (до 0,8—1 м) служат простейшие грузоподъемные механизмы — домкраты, обычно применяемые при ремонтных и монтажных работах. Привод дом- кратов может быть ручным и механическим. Различают винтовые, рычажно-реечные, зубчато-реечные и гидравлические домкраты. На рис. 2.18, а показано устройство ручного винтового домкрата на салазках, облегчающих его точную установку под грузом. 50 I \  Рис. 2.17. Схемы питателей Использование винтовой пары с самотормозящей резьбой, обес- печивающей удержание поднятого груза, является причиной низ- кого к.п.д., равного 0,3—0,4. Подъемный стальной винт 3 домкра- та ввернут в гайку 4, укрепленную в корпусе 7. На верхней части винта установлена рифленая головка 5, которая может поворачи- ваться относительно винта. Вращение винта 3 производится ру- кояткой 6 с двусторонней трещоткой 10. В зависимости от поло- жения трещотки, фиксируемой кулачком 9, осуществляют враще- ние винта в одну или в другую сторону. Корпус домкрата в нижней части имеет опорную плиту — гайку, перемещающуюся по направ- 51 !  Рис. 2.18. Винтовой (а) и гидравлический (б) домкраты ляющим при вращении винта 1 горизонтального перемещения. Вращение этого винта производится рукояткой 2, снабженной трещоткой 8. Грузоподъемность винтовых домкратов колеблется от 2 до 20 т. Широко распространены также гидравлические домкраты (рис. 2.18, б). Они имеют высокий к.п.д. (0,75—0,8), малые габариты и массу, обеспечивают плавный подъем и спуск груза при весьма точной его фиксации в необходимом положении. Грузоподъемность гидравлических домкратов достигает 200 т. Недостатками их яв- ляются ограниченная высота подъема груза и малые скорости. Гидравлический домкрат с ручным приводом 1 состоит из скалки 52 6, снабженной в верхней части упорной головкой. Скалка входит в цилиндрическую часть корпуса 5, в нижнюю часть которого плунжерным насосом 4 через систему отверстий и клапанов по- дается рабочая жидкость (обычно масло). Насос работает от руко- ятки 2, при качании которой перемещается плунжер 3 насоса, и жидкость через нагнетательный клапан поступает в пространство между скалкой и дном корпуса. Так как скорость подъема груза при ручном приводе весьма невелика, то при больших высотах подъема и больших грузоподъемностях гидравлические домкраты имеют механизированный привод. К простейшим грузоподъемным механизмам относятся также лебедки, предназначающиеся для подъема, опускания или под- тягивания грузов, а также для обслуживания различных погрузоч- но-разгрузочных и монтажных работ. Лебедки могут использовать- ся как самостоятельные механизмы при погрузочно-разгрузочных, ремонтных и строительно-монтажных работах, так и в качестве силового оборудования для комплектации различных подъемных устройств (кранов, подъемников и т.п.). В зависимости от испол- нения лебедки можно подразделить: по типу привода — на лебед- ки с ручным и машинным приводом; по типу тягового элемен- та — на канатные и цепные; по типу установки — на неподвижные (закрепленные на полу, стене, потолке) и передвижные (на тележ- ках, передвигающихся по полу или по подвесным путям); по чис- лу барабанов — на одно-, двух- и многобарабанные лебедки; по типу барабана — на нарезные, гладкие и фрикционные. На рис. 2.19 изображена лебедка с приводом от фланцевого электродвигателя 2, укрепленного на корпусе редуктора 3. Соединение быстроходного вала редуктора с валом двигателя осу- ществлено с помощью зубчатой муфты, расположенной внутри корпуса редуктора. На свободном конце вала двигателя установлен шкив 1 колодочного тормоза, приводимого в действие электро- гидравлическим толкателем. На выходном валу редуктора уста- новлен барабан 5 с закрепленным на нем концом каната. При включении двигателя приводится во вращение барабан 5 лебедки; при этом канат, к которому прикрепляется груз, наматывается на барабан или сматывается с него, производя подъем или спуск гру- за. Направление вращения барабана изменяют реверсированием электродвигателя. На втором конце быстроходного вала редуктора установлен элек- троиндукционный тормоз 4, предназначенный для плавного регу- лирования скорости опускания груза. Такие лебедки широко ис- 53   Рис. 2.1 9. Лебедка с электроприводом 54  пользуются при монтажных, ремонтных и строительных работах. При малой грузоподъемности и скорости подъема груза при- меняют лебедки с ручным приводом, в которых барабан вращает- ся с помощью приводных рукояток. В конструкции предусмотрен тормоз, автоматически останавливающий барабан при прекраще- нии вращения рукоятки. Для внутрицехового и межцехового транспортирования грузов, обслуживания поточных и автоматических линий, станков и т.п. применяются компактные подъемные лебедки — тали, имеющие ручной, электрический или пневматический привод. Тали уста- навливают стационарно или на передвигающихся тележках. На рис. 2.20 показана таль с ручным приводом. Ее подвешива- ют к опоре за крюк 3. Привод тали осуществляют с помощью бес- конечной цепи 7, находящейся в зацеплении с приводным коле- сом 4. В качестве грузового элемента в таких талях используют пластинчатую цепь 1 или сварную калиброванную цепь. Поднятый Рис. 2.20. Конструкция тали с ручным приводом 55 груз удерживают в неподвижном состоянии дисковым тормозом 5, который замыкается весом транспортируемого груза. В этом слу- чае ступицу цепного колеса 4 выполняют в виде гайки, зажима- ющей храповое колесо 6 тормоза. Собачку 2 тормоза укрепляют на корпусе тали. Для перемещения груза по горизонтали тали подвешивают к тележкам, перемещающимся по подвесным однорельсовым путям, выполненным из проката двутаврового сечения. Тележки выпол- няют без привода (при грузоподъемности до 1 т их передвигают, толкая подвешенный груз), а также с ручным или механическим приводом. Грузоподъемность электроталей со- ставляет 0,25—15 т, скорость подъема 5—25 м/мин. Скорость горизонтального передвижения талей устанавливают в за- висимости от длины пути и назначения тали. На рис. 2.21 представлен общий вид электротали грузоподъемностью до 5 т, обеспечивающей подъем груза на вы- соту 3—18 м со скоростью 8 м/мин. Скорость передвижения (при управле- нии с пола) равна 20 м/мин. Правилами Госгортехнадзора установ- лено, что все вновь изготовляемые гру- зоподъемные машины, предназначенные для выполнения работ, требующих точ- ности и осторожности при посадке гру- т зов, должны иметь соответствующие малые скорости механизмов подъема и передвижения. В этом случае электротали оборудуют так называ- емым микроприводом, обеспечивающим при наличии нормальной скорости подъема и опускания возможность работы с весьма ма- лыми скоростями, необходимыми для точной установки деталей на станках или приспособлениях для сборочных и монтажных работ. Изменение скорости подъема и опускания обеспечивается применением многополюсного двигателя или вспомогательного двигателя малой мощности, приводящего в движение барабан че- рез дополнительные передачи, а также с помощью механического устройства — включением дополнительной передачи через фрик- ционную муфту.  56 В большинстве случаев электротали подвешивают к тележкам с ручным или электрическим приводом и управляют ими снизу (например, с помощью пульта дистанционного управления) при скорости передвижения до 32 м/мин или при большей скорости — из кабины управления, перемещающейся вместе с талью по под- весному пути. Однорельсовые тележки с талями широко применяются для передачи грузов между цехами, для подачи грузов на склад или со склада в цех, для загрузки вагранок, подачи земли и т.п. В качестве грузозахватного приспособления электротали могут иметь крюк, подъемный электромагнит или специальный захват для штучных или сыпучих грузов. Для снижения размеров зубча- тых передач талей применяют высококачественные легированные стали (хромоникелевые, хромистые и т.п.). При скорости передви- жения, превышающей 32 м/мин, механизм передвижения тележки снабжается стопорным тормозом. При меньших скоростях меха- низм передвижения работает без тормоза. Все большее применение в промышленности получают тали с пневмоприводом. Имеются тали, в корпусе которых, представля- ющем собой полый цилиндр, размещен полиспаст, использующий в качестве тягового органа стальной канат. К одному концу кана- та подвешивают груз, второй конец закреплен неподвижно в кор- пусе тали. При подаче сжатого воздуха в цилиндр подвижные и неподвижные блоки расходятся, в результате чего происходит подъем груза. При выпускании воздуха блоки сближаются под действием веса груза, который опускается. В других типах талей с пневмоприводом применяется воздушный двигатель со звездооб- разно расположенными цилиндрами. Тали с пневмоприводом по- зволяют производить плавное (бесступенчатое) регулирование скорости подъема и опускания груза в весьма широких пределах. Они незаменимы и при работе во взрывоопасной среде. При необходимости подъема груза по определенной траектории применяют подъемники, в которых подъем груза производится в клетях (кабинах), на платформах или в бадьях, перемещающихся в жестких направляющих в вертикальном или близком к верти- кальному направлении. Траектория движения груза в подъемниках определяется очертанием направляющих и в процессе работы не изменяется. Подъемники, перемещающие груз по вертикали, на- зываются лифтами. Лифты используют для погрузочно-разгрузоч- ных работ в складских помещениях, в шахтах и рудниках для вспо- могательного подъема и опускания людей и грузов, при произ- 57 водстве строительных работ, эксплуатации многоэтажных и высотных зданий, телевизионных башен, радиорелейных мачт, метеорологических вышек. Например, пассажирский лифт (рис. 2.22) состоит из кабины 14, движу- щейся в жестких вертикальных направ- ляющих 12, предохраняющих кабину от раскачивания и удерживающих ее в слу- чае обрыва несущего каната 15 с по- мощью специальных ловителей 13. Срабатывание ловителей происходит при превышении кабиной расчетной скоро- сти опускания, для чего лифт снабжается ограничителем скорости 3, работающим от специального каната, соединенного с кабиной и проходящего через блок огра- ничителя и блок 7, установленный в ниж- ней части шахты. Привод 2 лифта распо- ложен в машинном отделении и верхней части шахты. Для уменьшения потребной мощности двигателя обычно применяют противовесы 10, масса которых равна массе кабины и половине массы полез- ного груза. Противовесы движутся по своим направляющим 9. В нижней части шахты расположены буферные устрой- ства 8 — для кабины и 5 — для противо- веса. Аппаратура управления (магнитная станция) 1 расположена в шкафу около привода. Крайние верхнее и нижнее по- ложения кабины ограничены установкой конечных выключателей 4кб. Для пода- чи электроэнергии к системе управления, находящейся в кабине, используется гиб- кий кабель 11. Номинальная грузоподъемность пассажирских лифтов устанав- ливается по принципу свободного заполнения полезной площади пола кабины. При этом масса человека принимается равной 80 кг, а грузоподъемность лифта для обычных жилых зданий составляет 350—500 кг. Номинальная скорость движения кабины регламен- тируется государственными стандартами в зависимости от типа  Рис. 2.22. Пассажирский лифт лифта. Для лифтов в зданиях, имеющих 6—10 этажей, скорость составляет, как правило, 0,65 м/с при односкоростном приводе; лифты в 10—14-этажных зданиях имеют скорость 1 м/с и двухско- ростной привод. В высотных зданиях скорость перемещения ка- бины находится в пределах 1,4—5,6 м/с в зависимости от этажно- сти. Подъемники, предназначенные для перемещения сыпучих гру- зов в саморазгружающихся ковшах (скипах) по жестким направ- ляющим, называют ковшовыми или скиповыми (рис. 2.23). Ковшовые подъемники применяют для загрузки доменных печей, вагранок и т.п.  59 По способу уравновешивания ковша различают три типа ков- шовых подъемников. К первому типу (рис. 2.24, а) относятся подъ- емники с противовесом, уравновешивающим вес пустого ковша и половину веса груза. В этом случае двигатель развивает одина- ковую мощность как при подъеме, так и при спуске ковша, она соответствует мощности, необходимой для подъема половины массы груза. Эти подъемники имеют средние и большие значения грузоподъемности и средние значения производительности. Ко второму типу (рис. 2.24, б) относятся подъемники с двумя ковша- ми, движущимися в противоположных направлениях. Нагрузка на двигатель равна нагрузке от массы груза в одном ковше. Такие ковшовые подъемники применяют при большой высоте подъема и большой производительности. К третьему типу относятся не- уравновешенные ковшовые подъемники (рис. 2.24, в). В этом слу- чае нагрузка на двигатель при подъеме составляется из веса груза и ковша. Эти подъемники применяются при малых и средних гру- зоподъемностях и при больших перерывах в работе.   Рис. 2.24. Схемы ковшовых подъемников Ковши подъемников разгружают через дно или опрокидыва- нием. Опрокидывание ковша в верхней точке траектории его дви- жения производится за счет движения его передних и задних колес по различным рельсам: при выходе передних колес на горизон- 60 тальную или наклонную кривую задние колеса продолжают дви- жение вверх, что приводит к опрокидыванию ковша и высыпанию груза. Наиболее распространенными грузоподъемными машинами являются грузоподъемные краны— машины циклического дей- ствия, предназначенные для подъема и перемещения в простран- стве груза, удерживаемого грузозахватным устройством. Они име- ют весьма разнообразное конструктивное исполнение и назначе- ние. По конструктивному признаку они подразделяются на краны мостового типа, к которым относятся собственно мостовые краны, козловые и полукозловые краны, перегрузочные мосты, настенные передвижные консольные краны, мостовые краны-штабелеры; краны стрелового типа, к которым относятся поворотные краны па колонне, имеющие постоянный или переменный вылет, соб- ственно стреловые передвижные краны со стрелой, закрепленной па раме ходового устройства или на поворотной платформе, раз- мещенной непосредственно на ходовой раме; башенные, порталь- ные и полупортальные краны; вантовые краны и т.п. По виду грузозахватного устройства краны подразделяются на крюковые, грейферные, магнитные, клещевые и т.п. По типу при- вода краны подразделяются на краны с ручным и механическим (электрическим, гидравлическим, пневматическим и т.п.) приво- дами. По степени поворота стрелы крана относительно его опор- ной части краны могут быть неповоротные, полноповоротные и неполноповоротные. По способу опирания ходовой части на рель- совый путь краны могут быть опорного типа, опирающиеся на путь сверху, и подвесного типа, перемещающиеся по нижним пол- кам рельсов подвесного кранового пути. Большое применение в промышленности имеют передвижные консольные настенные краны, передвигающиеся по рельсам, ук- репленным вдоль стены здания. Для изменения вылета стрелы эти краны обычно снабжаются тележкой или электроталью, передви- гающейся по горизонтальной стреле (рис. 2.25), а в некоторых конструкциях стрела имеет еще дополнительную возможность по- ворота относительно вертикальной оси, что облегчает управление краном. Краны этого типа обслуживают площадь, расположенную вдоль подкранового рельса. Наиболее широко в промышленности используются мостовые краны (рис. 2.26), состоящие из моста 11, перемещающегося на ходовых колесах 3, установленных в концевых балках 4 моста кра- 61  |