_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

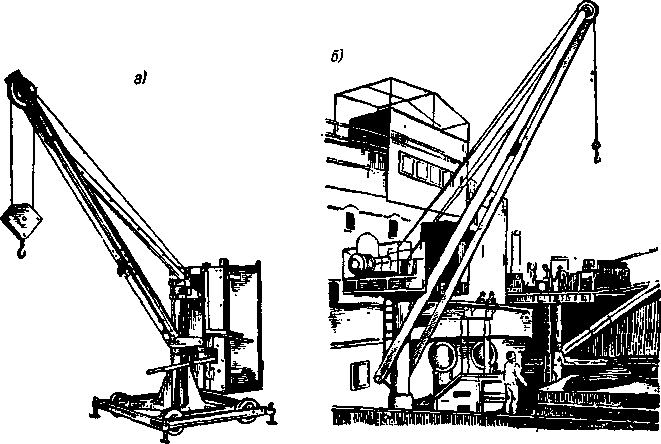

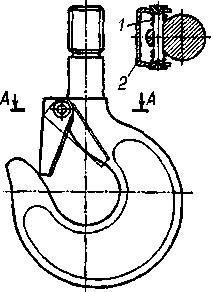

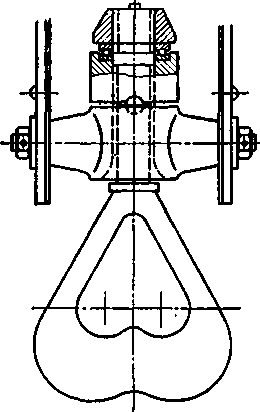

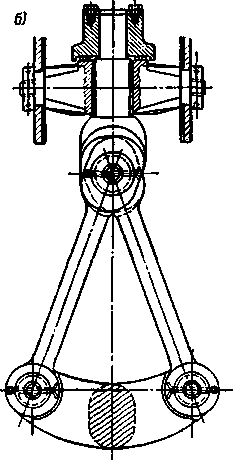

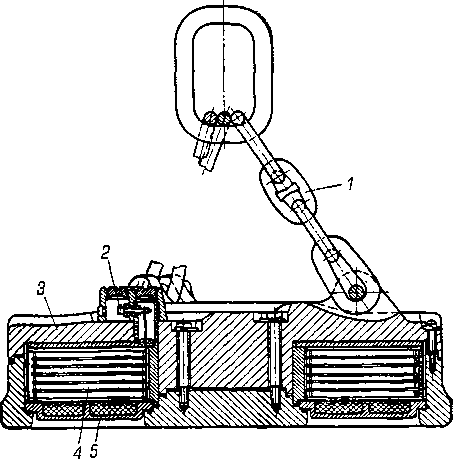

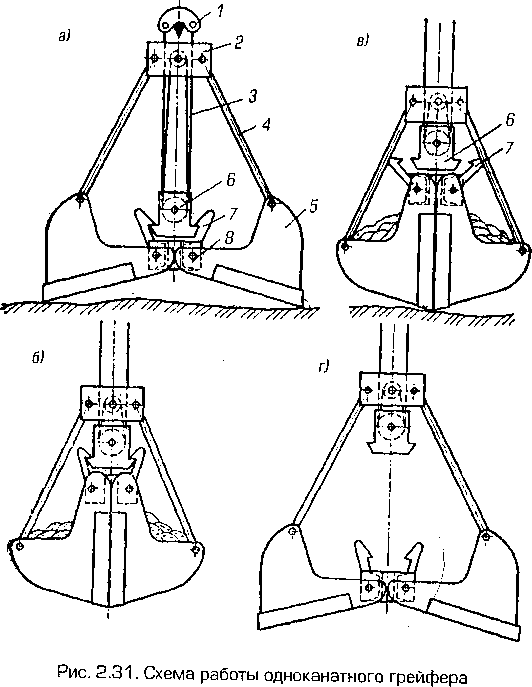

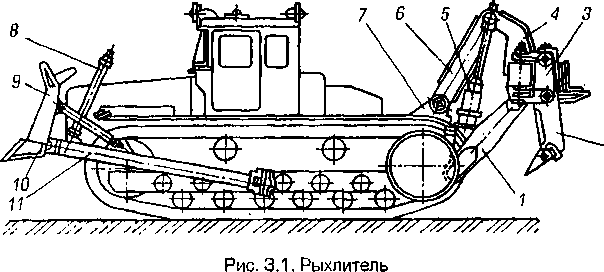

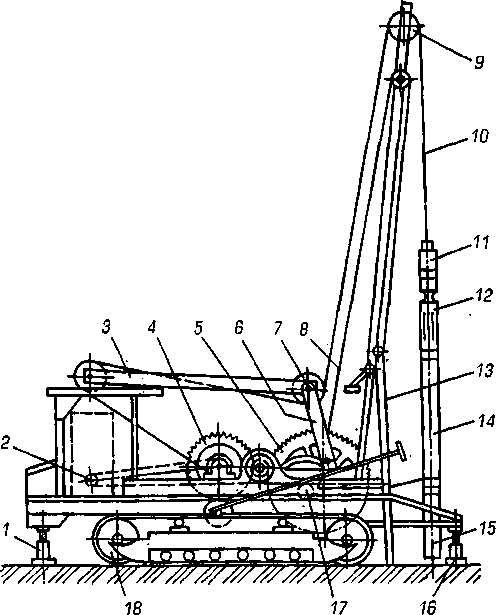

Рис. 2.2В. Мостовой кран 62 на, по подкрановым путям 2. Эти пути уложены на подкрановых продольных балках, закрепленных на консольных выступах колонн цеха. По верхнему (а в некоторых конструкциях — по нижнему) поясу балок моста поперек пролета цеха передвигается крановая тележка 8, снабженная подъемным механизмом 7с грузозахватным • ыементом. В зависимости от назначения крана на тележке можно размещать различные типы механизмов подъема или два механиз- ма подъема, один из которых является главным 7, а второй (мень- шей грузоподъемности) — вспомогательным 6. Механизм 13 пе- редвижения крана установлен на мосту крана, механизм 12 пере- движения тележки — непосредственно на тележке. Управление всеми механизмами совершается из кабины 1, прикрепленной к мосту крана. Питание электродвигателей осуществляется от цеховых трол- леев, обычно изготовляемых из стали углового профиля и при- крепляемых к стене здания. Для подачи напряжения на кран при- меняются токосъемники скользящего типа, прикрепляемые к металлоконструкции крана. Башмаки токосъемников скользят по троллеям при перемещении моста крана. Для обслуживания це- ховых троллеев на кране предусмотрена специальная площадка 10. Для осуществления токоподвода к двигателям, расположенным на тележке, обычно используются троллеи из круглой или угловой стали. Для их установки требуются специальные стойки на пло- щадке, идущей вдоль главной балки. В последних конструкциях мостовых кранов токоподвод к тележке производится с помощью гибкого кабеля 5. В этом случае между двумя стойками, установ- ленными около концевых балок, натягивается проволока 9, к ко- торой на специальных подвесках подвешен гибкий кабель. Применение гибкого токоподвода упростило конструкцию, повы- сило надежность эксплуатации и снизило массу крана. Широко используются стационарные и нестационарные пово- ротные краны. Нестационарные поворотные краны устанавлива- ются или на колесах, позволяющих им передвигаться к месту ра- боты без груза с последующей установкой в рабочее положение на выносных опорах, или на платформах, перемещающихся по рель- совому пути, уложенному на полу цеха. Простейшие стационарные поворотные краны на колонне имеют постоянный вылет стрелы (рис. 2.27, а), т.е. неизменное расстояние от центра тяжести груза до оси, вокруг которой поворачивается стрела. Эти краны могут поднять груз по вертикали и переместить в любую точку, распо- ложенную на окружности радиусом, равным вылету стрелы. 63  Рис. 2.27. Поворотные краны При необходимости расширения площади обслуживания кра- ном применяют поворотные краны с переменным вылетом стрелы (рис. 2.27, б). В этом случае кран может обслуживать площадь сектора кольца между двумя окружностями, радиусы которых со- ответствуют максимальному и минимальному вылетам стрелы. Изменение вылета осуществляется подъемом стрелы, шарнирно соединенной с поворотной частью металлоконструкции крана. 2.2.2. Грузозахватные приспособления Наиболее широко применяемыми универсальными грузоза- хватными приспособлениями являются грузовые крюки и петли, к которым груз прикрепляется с помощью канатных или цепных строп. Форма крюка (рис. 2.28) выбирается из условия обеспечения минимальных размеров и массы при достаточной прочности, оди- наковой во всех сечениях. Грузовые крюки изготовляют ковкой или штамповкой из низ- коуглеродистой стали 20, допускается изготовление крюков из стали 20Г. Применение высокоуглеродистой стали и чугуна недо- пустимо из-за малой пластичности материала и опасности внезап- ен ного излома крюка. После ковки или штамповки проводят нормализацию для снятия внутренних напряжений. Применение литых стальных крюков ог- раничено из-за возможности образова- ния внутренних дефектов металла при литье. Однако в связи с развитием средств дефектоскопии использование литых крюков становится все более перспектив- ным, особенно крюков большой грузо- подъемности, для изготовления которых ковкой требуется мощное кузнечно-прес- совое оборудование. Механической об- работке подвергается только хвостовик крюка, на котором нарезается резьба, — треугольная при грузоподъемности до Юти трапециевидная при большей грузоподъемности. С помощью этой резьбы крюк закрепляется на траверсе крюковой подвески. После изготовления крюк испытывают на прочность при на- грузке, превышающей его номинальную грузоподъемность на 25%. При испытании крюк выдерживают под нагрузкой не менее 10 мин. После снятия нагрузки на крюке не должно быть трещин, надры- вов, остаточных деформаций. Заварка или заделка дефектов крю- ка не допускается. Грузовые крюки всех стреловых, монтажных и башенных кра- нов, а также кранов, перемещающих груз в контейнерах, бадьях и другой таре, навешиваемой на крюк с помощью скоб или других жестких элементов, снабжаются предохранительным замыкающим устройством (см. рис. 2.28), предотвращающим самопроизвольное выпадение съемного грузозахватного приспособления, которое состоит из защелки 2 и пружины 1. Крюки соединяют с гибким грузовым элементом грузоподъем- ной машины или непосредственно, прикрепляя гибкий элемент к проушине крюка (при подвесе груза на одной ветви), или (при подвесе груза на нескольких ветвях гибкого элемента) с помощью крюковых подвесок. Кроме грузовых крюков в грузоподъемных машинах применя- ются цельнокованые (рис. 2.29, а) и составные (рис. 2.29, б) гру- зовые петли. Форма и размер петель не стандартизированы, по- этому их необходимо рассчитывать на прочность. 4-4  Рис. 2.28. Крюк с пружинным замком 65 а)   Рис. 2.29. Грузовые петли Для подъема стальных и чугунных грузов широко применяют- ся подъемные электромагниты (рис. 2.30) постоянного тока. Эти магниты подвешивают цепями 1 к крюку подъемного механизма. Питание постоянным током осуществляют с помощью гибкого кабеля, автоматически наматываемого и сматаваемого со специ- ального кабельного барабана при подъеме и опускании магнита и подключаемого к контактной коробке 2 электромагнита. Подъемные магниты состоят из стального корпуса 3, отлитого из малоуглеродистой стали марки 25Л-1, обладающей относительно высокой магнитной проницаемостью, внутри которого помеща- ется обмотка 4, которая защищена от повреждения листом 5 из марганцовистой стали или из латуни с малой магнитной прони- цаемостью. Для порционного транспортирования сыпучего груза применя- ют ковши, бадьи и грейферы. Загрузка бадей является одной из самых трудоемких операций, часто требующих применения ручно- го труда. Автоматизировать захватывание сыпучих грузов можно с помощью автоматических грузозахватных устройств — грейферов. Наиболее широко применяются одноканатные съемные грей- феры, позволяющие использовать кран как для работы с крюком, 66  Рис. 2.30. Конструкция подъемного электромагнита гак и для работы с грейфером. Грейфер (рис. 2.31) состоит из двух челюстей 5, соединенных шарнирно на нижней траверсе 8. Тяги 4 соединяют челюсти с верхней траверсой 2. Канатом 3 подвижная головка 6 соединяется с верхней траверсой 2 и со скобой 1, с по- мощью которой грейфер навешивается на крюк механизма подъ- ема крана. В момент зачерпывания (рис. 2.31, а) головка 6 и тра- нерса 8 связаны между собой захватами 7, укрепленными на тра- версе 8. При подъеме скобы 1 происходит сближение траверсы 2 и головки 6. При этом челюсти, поворачиваясь вокруг осей шар- ниров на траверсе 8, внедряются в груз и зачерпывают его. После того как челюсти сомкнутся, грейфер в закрытом состоянии (рис. 2.31, 6) перемещается к месту разгрузки и опускается на опор- ную поверхность (рис. 2.31, в). Захваты 7раскрываются, головка 6 отсоединяется от нижней траверсы 8. Подъем скобы 1 вызывает подъем верхней траверсы 2, что приводит к раскрытию грейфера п его автоматическому опорожнению (рис. 2.31, г). 67  Глава 3 МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ ДОБЫЧИ, ПЕРЕРАБОТКИ И ПОДГОТОВКИ СЫРЬЕВЫХ МАТЕРИАЛОВ 3.1. ОБОРУДОВАНИЕ ДЛЯ ДОБЫЧИ СЫРЬЯ Задача обеспечения предприятия сырьевыми материалами за- чли ного химического и гранулометрического состава возлагается ил горный цех, который представляет собой карьер. Добытые в карьере сырьевые материалы транспортными средствами достав- ляются на территорию завода [19]. Карьером называют совокупность открытых выработок, слу- жащих для разработки сырьевых материалов. При открытом способе разработки месторождений различают вскрышные и добычные работы. Под вскрышными понимают ра- боты, связанные с выемкой и удалением пустых пород. Извлечение сырьевых материалов из недр земли называют добычными рабо- тами. Мощность пластов месторождений колеблется от нескольких до сотен метров. Мощные месторождения разрабатывают уступа- ми, на которых располагают добывающую технику и транспорт- ные средства. В зависимости от применяемого вида выемочного оборудования и мощности пластов высота уступов составляет 1,5—18 м. Часть уступа по его высоте, разрабатываемого самосто- ятельными средствами выемки, но обслуживаемого общим для всего уступа транспортом, называют подуступом. Поверхность уступа, являющуюся непосредственным объектом добычных работ и перемещающуюся в результате ведения этих работ, называют забоем уступа. Забоем является торец уступа, а иногда его откос или верхняя площадка. Уступ разрабатывают последовательными параллельными по- лосами, называемыми заходками. Часть заходки, разрабатываемой самостоятельными средствами выемки, называют блоком. Разделение заходки на блоки позволяет обрабатывать уступ одно- временно несколькими забоями. Каждому уступу присваивают 69 высотную отметку, обычно соответствующую горизонту располо- жения транспортных путей уступа. Применяют абсолютные (от- носительно уровня моря) или условные (относительно принятого пункта на поверхности) отметки. Площадку уступа, характеризу- емую высотной отметкой, называют горизонтом. Для выбора технологического оборудования горного цеха не- обходимо знать вид, свойства и условия залегания сырья, мощ- ность месторождения и удаленность его от предприятия. 3.1.1. Рыхлители Выемку рыхлых и мягких пород в обычном состоянии произ- водят всеми видами выемочно-погрузочного оборудования без предварительной подготовки. Выемку мерзлых, трещиноватых полускальных пород также осуществляют непосредственно из мас- сива выемочными машинами с повышенными усилиями резания. Если усилия, развиваемые выемочными машинами, недостаточны, то такие породы подготавливают к выемке механическим рыхле- нием или с помощью взрыва для безопасной и экономичной вы- емки из массива. С помощью специальных рыхлителей, которые навешивают на гусеничный трактор-тягач, осуществляют механическое рыхление породы, а разрушение взрывом — с помощью взрывчатых веществ, закладываемых в пробуренные скважины. / С помощью рыхлителей также производят послойное разделе- ние массива полускальных и скальных, а также мерзлых мягких пород на отдельные куски требуемых размеров, обеспечивающих эффективную разработку, погрузку и транспортирование. Рыхлитель (рис. 3.1) представляет собой навесное рабочее обо- рудование к трактору-тягачу. Сменный зуб рыхлителя закреплен на стойке 2, которая жестко соединена с флюгерным устройством 3. Флюгерное устройство шарнирно закреплено на кронштейне 4, который с помощью тяг 1 и 6 шарнирно крепится на раме 7трак- тора. Заглубление зуба и его подъем осуществляют двумя гидро- цилиндрами 5, работающими от гидросистемы трактора. Шарнирное закрепление флюгера позволяет стойке с зубом пово- рачиваться в горизонтальной плоскости на 10—15° в обе стороны относительно оси трактора и наконечнику зуба занимать выгодное положение по отношению к трещинам и твердым включениям в породе. У большинства рыхлителей толщина стойки и зуба не пре- вышает 100 мм, что обеспечивает им необходимую прочность при небольшом сопротивлении движению в породе. 70  По числу зубьев рыхлители подразделяют на одно- и многозубые. Рыхлители, имеющие до пяти зубьев, используют при разработке пород невысокой прочности (глины, трепела, опоки, мергели); при разработке прочных пород (песчаников, известняков) применяют- ся рыхлители с одним-двумя зубьями. В зависимости от мощности диигателей базовых тракторов-тягачей рыхлители делят на легкие (74-96 кВт), средние (132—221 кВт) и тяжелые (свыше 243 кВт). Производительность рыхлителя зависит от физико-механичес- ких свойств породы и мощности трактора-тягача. В зависимости от свойств добываемого материала глубина рыхления колеблется от 0,3 до 1,2 м. Расстояние между проходами для хрупких пород составляет 1,8—2,6 м, для рыхлых — 0,6—1,5 м. Скорость движения I рактора-тягача при разработке прочных пород обычно не превы- шает 2 км/ч. Наиболее эффективно механическое рыхление при подготовке пород с коэффициентом крепости 5, а также силь- потрещиноватых скальных пород. В зависимости от оборудования, применяемого в комплексе с рыхлителем, используют следующие основные схемы горных ра- бот: рыхлитель — экскаватор (погрузчик) — автомобильный транс- порт; рыхлитель — самоходный скрепер; рыхлитель — грохот-пи- татель — передвижной (самоходный) дробильный агрегат — кон- вейерный транспорт. Данные схемы эффективны при производительности карьера 0,7-2,5 млн т/год. При производительности до 1,5 млн т/год рых- литель используют как агрегат, производящий операции по рых- лению и штабелированию. Для этого на трактор одновременно с рыхлителем навешивают бульдозерное оборудование (см. рис. 3.1). В этом случае натягах 11 закрепляются нож 7(7 и лопата 9, которые управляются гидроцилиндрами 8. 71 3.1.2. Буровое оборудование Разрушение залежи сырьевых пород высокой и средней твер- дости в карьере в основном производится методом буровзрывных работ. Эти работы включают в себя бурение уступа, закладывание в скважины взрывчатых веществ и взрывание. Объем взорванной породы должен обеспечить 10-дневный запас работы экскаватора или погрузчика. По способу разрушения горных пород буровые станки разде- ляются на две группы: с механическим и физическим воздействием рабочего органа станка на стенки скважины. К первой группе от- носятся станки: ударно-канатного бурения, вращательного буре- ния шарошечными долотами, вращательного бурения режущими коронками, ударно-вращательного бурения погружными пневмо- ударниками. Ко второй группе относятся станки огневого (терми- ческого) бурения. Наибольшее распространение получили буровые станки первой группы. Выбор способа бурения и типа бурового станка зависит от физико-механических свойств породы и Объема буровых ра- бот. j 3.1.2.1. Станки ударно-канатного бурения / Ударно-канатное бурение представляет собой разрушение горной породы с помощью периодически падающего на дно скважины тяжелого инструмента, подвешенного на канате. Этот способ буре- ния скважин является наиболее старым и в настоящее время счи- тается морально устаревшим, однако на карьерах промышленности строительных материалов его продолжают применять при бурении сильнотрещиноватых, обводненных и карстовых пород или при наличии слоев глинистых пород мощностью 0,2—0,3 м. Станок ударно-канатного бурения (рис. 3.2) работает следу- ющим образом. Буровой инструмент 15 и буровая штанга 14 под- вешены на канате 10. Канат проходит через блоки 7 и 9, установ- ленные на мачте и балансире 3, и лебедку 4. Балансир 3 с помощью шатуна 6 качается при вращении от силовой установки 2 балан- сирной шестерни 5. Во время качания его передний конец пери- одически поднимается и опускается. При движении балансира 3 вниз блок 7давит на канат и поднимает буровой инструмент, а при подъеме блок отрывается от каната. Поэтому буровой инструмент, поднятый в наивысшее положение, свободно падает на дно сква- жины и разрушает горную породу. 72  |