_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

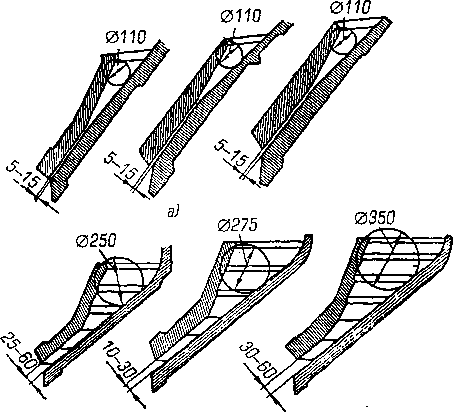

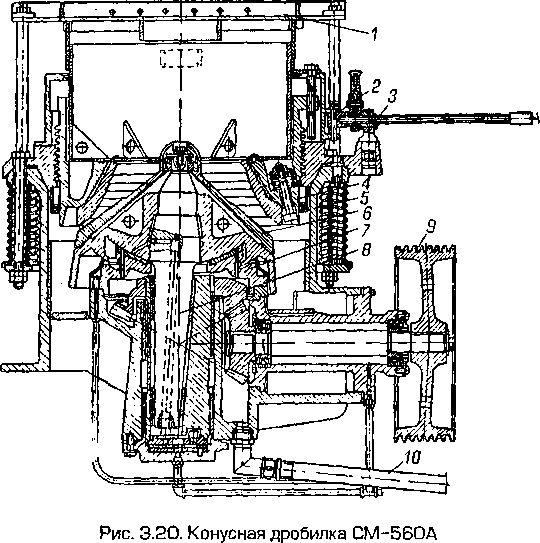

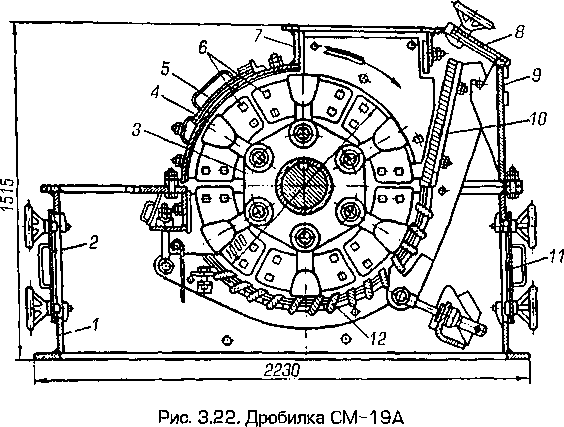

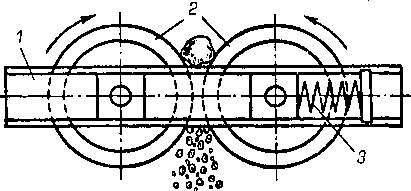

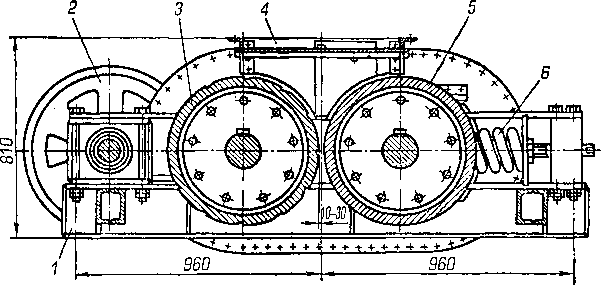

часть шатуна совершает возвратно-поступательное движение, ко- торое, передаваясь через переднюю распорную плиту, заставляет подвижную щеку совершать качательные движения. Траектории точек подвижной щеки представляют собой дуги' окружностей с центром в точке подвеса. При сближении дробящих щек материал разрушается (рабочий ход), при отходе одной щеки от другой материал поступает к раз- грузочной щели. Данная конструкция дробилки имеет следующие преимущества: значительный выигрыш в силе при дроблении наиболее крупных кусков и малый износ дробящих плит за счет незначительного продольного перемещения подвижной щеки. 3.22.2. Конусные дробилки Конусные дробилки предназначены для крупного, среднего и мелкого дробления горных пород средней и большой твердости [17]. Конусные дробилки имеют широкое распространение вслед- ствие того, что обладают рядом преимуществ по сравнению со щековыми; среди них — непрерывность рабочего процесса, высо- кая уравновешенность подвижных частей, возможность запуска под завалом, высокая степень измельчения материала, надежность в работе и др. Камера измельчения конусной дробилки, в которой происходит процесс дробления, образована поверхностями наружного непо- движного 1 и внутреннего подвижного 2 усеченных конусов (рис. 3.18). В рассматриваемых дробилках материал измельчается при сближении дробящих конусов. Готовый продукт разгружается при удалении одного конуса от другого. Материал разрушается в результате дей- ствия сжимающих, истирающих и изги- бающих нагрузок, причем благодаря кру- говой поверхности камеры дробления последние достигают значительной вели- чины. По назначению различают конусные дробилки с крутым дробящим конусом  2 Рис. 3.18. Процесс дробления в конусной дробилке 94 him крупного и среднего дробления, с пологим дробящим конусом (I рибовидные) — для среднего и мелкого дробления. Конусные дробилки среднего и мелкого дробления, наиболее широко применяемые в промышленности строительных матери- алов, конструктивно выполнены одинаково. Особенность этих мробилок по сравнению с дробилками для крупного дробления — растянутый книзу в стороны профиль камеры дробления, обра- пч'мый подвижным и неподвижным конусами (рис. 3.19), что позволяет увеличить протяженность «зоны параллельности», не- обходимой для получения равномерного по крупности продукта . минимальным количеством зерен избыточного размера. «Зона параллельности» в дробилках для мелкого дробления имеет боль- шую протяженность, чем в дробилках для среднего дробле- нии.  б) Рис. 3.19. Профили камер дробления конусных дробилок: а — мелкого дробления; б — среднего дробления Конусные дробилки для среднего и мелкого дробления более быстроходны, чем дробилки для крупного дробления. Частота вра- щения конуса в дробилках для среднего и мелкого дробления ко- леблется в пределах от 3,6 до 5,8 с-1. Амплитуда качаний дробя- щего конуса у этих дробилок также больше (угол отклонения от 95 средней оси дробилки составляет 2—2°30', ау дробилок для круп- ного дробления — 30—40')- \ Конусные дробилки для среднего дробления\имеют большое количество типоразмеров и различаются в основном параметрами камеры дробления. / Дробилка СМ-560А (рис. 3.20) предназначена для вторичного дробления различных горных пород с пределом прочности при сжатии 3000 кгс/см2.  Производительность дробилки (в зависимости от размера за- грузочного отверстия) 48—86 т/ч. Ширина загрузочного отверстия 115 мм, разгрузочного 15—50 мм. Диаметр основания дробящего конуса 900 мм. Число качаний конуса составляет 325 в минуту. Дробилка СМ-560А состоит из станины 5, неподвижного дро- бящего конуса 4, подвижного дробящего конуса 6, эксцентрико- вого вала 5, привода 9, масляной системы 10 и механизма регули- рования щели. Породу загружают в дробилку с загрузочной площадки 1. Материал поступает в пространство между неподвижным 4 и под- 96 ножным 6 дробящими конусами. Дробящий конус получает вра- щение от эксцентрикового вала 8, а последний — от двигателя, • вязанного системой ремней со шкивом. Неподвижный конус опирается на систему пружин 2, которые служат для снижения ударных нагрузок. Размер выходного продукта регулируют за счет изменения ве- личины разгрузочной щели с помощью механизма 3. Трущиеся детали смазываются маслом, поступающим по сис- к'ме 7, 10 под давлением, создаваемым насосом. 3.22.3. Дробилки ударного действия Измельчение материала в дробилках ударного действия про- исходит при их ударе о быстровращающиеся рабочие органы (Нила, молотки), а также ограждающие элементы и колосниковые решетки. Высокая производительность и большая степень измельчения дробилок ударного действия способствовали их широкому рас- пространению. Они могут быть использованы для крупного, сред- него и мелкого дробления самых разнообразных материалов. Существенным недостатком этих дробилок является интенсив- ный износ рабочих органов, особенно при измельчении абразив- ных материалов. Дробилки ударного действия подразделяют на роторные и мо- нотковые. Роторные дробилки предназначены для дробления материалов е пределом прочности при сжатии до 2000 кгс/см2. Однороторная дробилка С-643 (рис. 3.21) предназначена для дробления известняка, доломита, мергеля, гипса, мрамора и других материалов с пределом прочности при сжатии 1500-2000 кгс/см2. Производительность дробилки 100 м3/ш Ширина приемного отверстия 700 мм. Размер загружаемого материала 600 мм. Станина машины состоит из нижней 1 и верхней 3 частей. < ’танина сварная из листового проката, с внутренней стороны футерованная износостойкими плитами 6. В верхней ее части укреплены броневые отбойные плиты. Между плитами и стани- ной уложены прокладки из листовой резины. С наружной сто- роны в местах крепления броневых плит приварены ребра жест- кости. В станине имеются люки для осмотра камеры дробления и за- мены бил, а также отверстия для присоединения к воздухопрово- ду аспирационной сети. Внутри станины вращается ротор 2. 97 Рис. 3.21. Дробилка С-643: 1 — нижняя часть станины; 2 — ротор; 3 — верхняя часть станины; 4 — штора; 5 — отбойная плита; 6 — плиты футеровки; 7 — верхняя колосниковая решетка; 8 — нижняя колосниковая решетка; 9 — пружина; 10 — тяга Измельченный материал проходит через верхнюю 7и нижнюю 8 колосниковые решетки. Каждая колосниковая решетка собрана из стальных литых колосников, укрепленных на верхней и нижней осях, параллельных оси ротора. Толщина дистанционных колец, которыми колосники отделены друг от друга, определяет величи- ну зазора между колосниками. Для предотвращения забивания колосников мелким материалом их сечение имеет трапециевидную форму. Верхние оси решеток шарнирно установлены в опорах, укрепленных болтами в боковых стенках станины. Для увеличения степени измельчения дробимого материала верхнюю решетку необходимо устанавливать ближе к ротору. Дробимый материал загружают через загрузочную горловину, снабженную двумя цепными шторами 4, препятствующими вы- брасыванию кусков дробимого материала; по наклонной футеро- ванной плоскости или колосниковой решетке материал поступает в камеру дробления. Молотковые дробилки предназначены для дробления малоабра- зивных материалов с пределом прочности при сжатии 1250 кгс/см2. 98 В дробилках этого типа исходный материал разрушается от ударного воздействия на него молотков и отбойных плит. Кроме mm, материал раздавливается и крошится вращающимися молот- ками, когда находится на колосниковой решетке. Конструктивно молотковые дробилки бывают одно- и двухро- трные, реверсивные (вращение ротора в обе стороны) и неревер- ‘ ч иные, с колосниковой решеткой и без нее. Двухроторные дробилки могут быть с параллельным и после- довательным расположением роторов. При параллельном распо- дожении роторов объем дробящего пространства и площадь ко- иосниковой решетки увеличиваются, что повышает производи- тельность машины. При последовательном расположении роторов материал подвергается двухступенчатому измельчению, в резуль- ыте чего повышается степень дробления материала. Недостаток молотковых дробилок с односторонним вращени- ем ротора (нереверсивных) — частая остановка их для замены из- ношенных молотков. В реверсивных дробилках представляется нозможным увеличить срок службы молотков за счет изнашивания их с двух сторон. Реверсивные дробилки применяют для среднего и мелкого дробления пород средней прочности и влажности. Однороторная нереверсивная дробилка СМ-19А (рис. 3.22) предназначена для дробления каменного угля, мела, гипса, извест-  99 няка и других материалов с пределом прогости при сжатии до 1250 кгс/см2. Производительность дробилки в м3/ч: на угле 46—73; на извест- няке 23—37. Размер ротора в мм: диаметр 1()00, длина 800. Размер загружаемого материала до 300 мм. Число оборотов ро- тора в минуту 1000. Основой этой дробилки является сварная станина, состоящая из нижней 1 и верхней 9 частей. Станина изготовлена из листо- вой стали толщиной 16—20 мм и футерована изнутри броневыми плитами 6. В верхней части станины расположены загрузочное отверстие 7 и два люка 5 и 8; через люк 5 на передней закруглен- ной стенке осматривают и заменяют молотки, через люк 8, на- клонно расположенный на задней стенке, заменяют колоснико- вую решетку. С торцовых сторон нижней части станины сделаны гермети- чески закрываемые двухстворчатые дверцы 2 и 11, предназначен- ные для осмотра и очистки решетки и смены колосников. В качестве ударного элемента используют систему шарнирно подвешенных молотков 4. Оси молотков пропущены через пять дисков, жестко укрепленных на роторе 3. Расстояние между дис- ками фиксируют дистанционными кольцами на валу ротора. Крайний диск с одного из концов ротора упирается в буртик вала, на противоположный конец вала навернута гайка, сжимающая через дистанционные кольца все диски. Молотки выполняют литыми и изготовляют из марганцовистой стали. Форма молотка позволяет после износа одной из его сторон переставлять молоток для работы другой стороной. Вал ротора вращается в роликовых подшипниках, расположен- ных в корпусах с наружной стороны боковых стенок станины. Колосниковая решетка 12 и плита 10 составлены из двух поло- вин. Каждая половина колосниковой решетки состоит из двух дуговых опор, в пазы которых закладывают колосники. Зазор меж- ду колосниками, от которых зависит размер зерен продукта, может быть изменен установкой прокладок. Колосниковая решетка одной стороной подвешена на регули- ровочных болтах к балке на нижней части станины, а другой — опирается на ось колосниковой плиты. С помощью регулировоч- ных болтов можно изменять зазор между колосниками и кромка- ми молотков по мере их износа. Колосниковая плита состоит из двух параллельных опор, в ниж- ней части которых установлены колосники, а в верхней — укреп- юо к I ia болтами рифленая футеровка, предназначенная для предва- рительного дробления на ней загружаемого материала. Верхняя часть плиты своей осью опирается на кронштейны, приваренные к задней стенке станины, а нижняя поддерживается и.ипами, установленными в поперечной балке, приваренной к боковым стенкам. Эти болты позволяют регулировать зазор меж- iv молотками ротора и колосниковой решеткой. Вращение от электродвигателя передается валу ротора через упругую втулочно-пальцевую муфту. 3.22.4. Валковые дробилки Валковые дробилки используют для среднего и мелкого дроб- ления горных пород. В настоящее время дробилки рассматриваемого типа применя- ют ограниченно, главным образом в качестве машин вторичного чн'бления, т.е. после предварительного дробления материала ще- Iовыми или конусными дробилками. Процесс дробления в валковых дробилках (рис. 3.23) сводит- ■ I к следующему: материал загружается на два параллельных палка 2, расположенных на раме 7, которые вращаются навстре- чу один другому. Вследствие трения между загружаемым сверху материалом и поверхностями валков материал затягивается в промежуток между валками и подвергается дроблению раздав- ливанием.  Рис. 3.23. Процесс дробления в валковых дробилках Поверхность валков бывает гладкой, рифленой и зубчатой. 11аиболее распространены дробилки с гладкими валками, которые применяют для среднего и мелкого дробления твердых пород. Дробилки с рифлеными и зубчатыми валками используют для крупного и среднего дробления хрупких и мягких пород. 101 Привод валковых дробилок бывает одинарным и двойным. При одинарном приводе вращение валкам передается от одного двига- теля посредством ременной и дополнительной зубчатой передач или с помощью зубчатой передачи и карданных валов. При нали- чии в одинарном приводе дополнительной зубчатой передачи зубья колес должны быть увеличенной длины для предохранения выхо- да их из зацепления при сжатии предохранительных пружин 3. При двойном приводе вращение каждому валку передается от самостоятельного двигателя посредством ременной или зубчатой передачи. Диаметр D валков 400—1000 мм. Максимальная крупность кус- ков исходного материала d для дробилок с гладкими валками на- ходится в зависимости от диаметра валка: d = D/80 , а при рифле- ных — в 1,5—2 раза больше. Степень измельчения пород средней и высокой прочности рав- на 3—4, а мягких — до 10—15. Прочность измельчаемых в валковых дробилках материалов не превышает 700 кгс/м2 при рифленых валках и 1300 кгс/м2 при гладких валках. Преимущества валковых дробилок — простота устройства и надежность работы. Они более экономичны по удельному расхо- ду электроэнергии, чем конусные. Однократность сжатия матери- ала в рабочем пространстве дробилки обусловливает малый выход переизмельченного материала в готовом продукте. К недостаткам валковых дробилок можно отнести низкую про- изводительность и невысокую степень измельчения. Кроме того, при работе валковых дробилок происходит непрерывная вибрация подвижного валка под действием деформации пружины от давле- ния измельчаемого материала. Вибрации валка вызывают пере- менные по величине и направлению силы инерции, передающиеся на станину и фундамент. Двухвалковая дробилка СМ-12Б (рис. 3.24) предназначена для вторичного дробления горных пород средней твердости. Производительность дробилки 8—25 м3/ч. Размер валков в мм: диаметр 600, длина 400. Число оборотов валков в минуту 75. Наибольший размер загружаемого материала до 40 мм. На сварной станине 1 из листового или профильного проката установлены в роликовых подшипниках два вала, на которые на- сажены валки. Применяют гладкие или рифленые валки или один рифленый 3, а второй гладкий 5. Подшипники гладкого валка подвижные, 102  |