_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

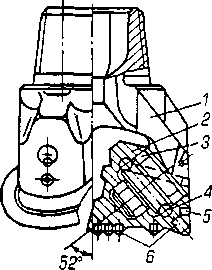

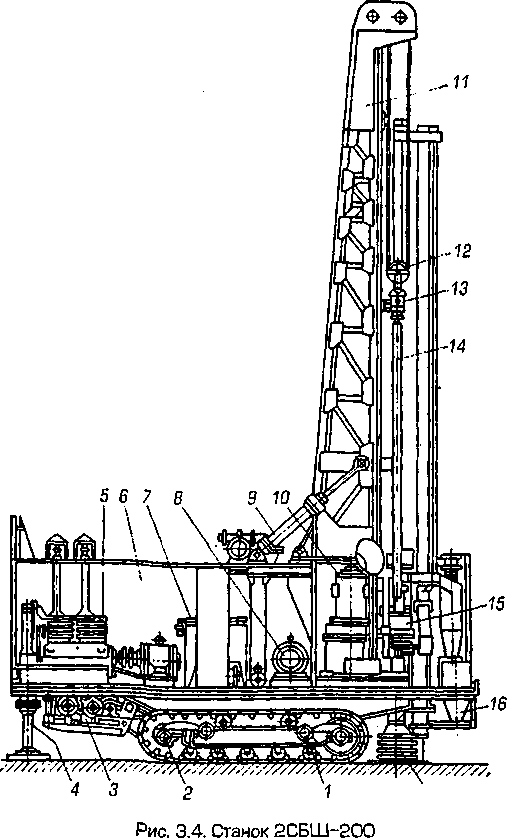

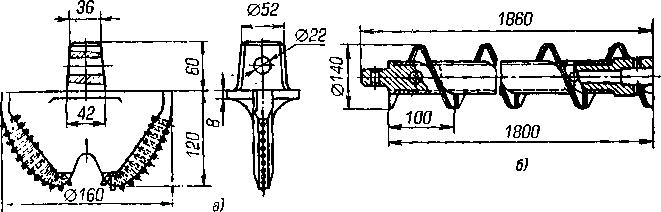

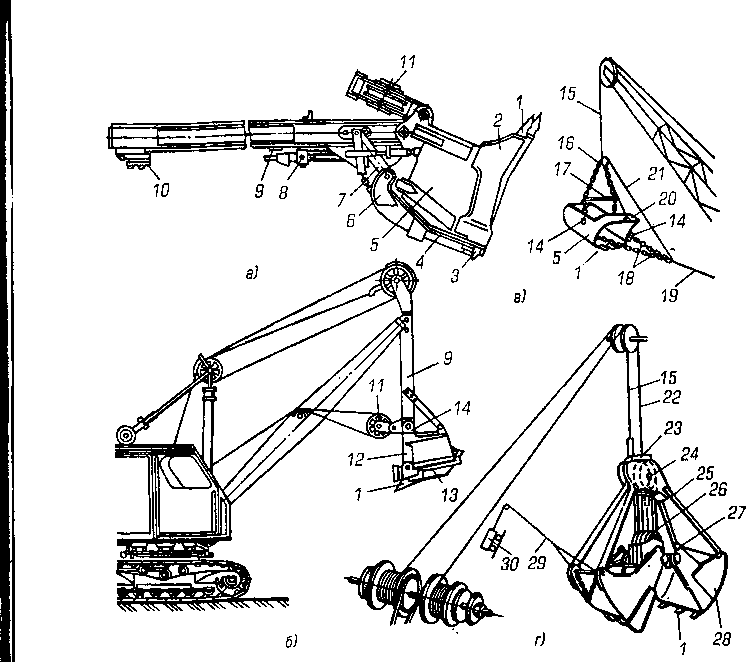

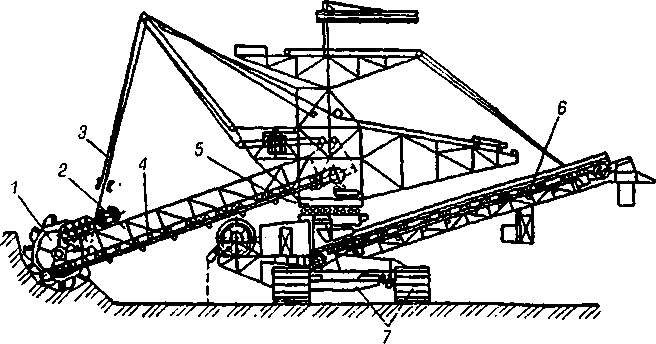

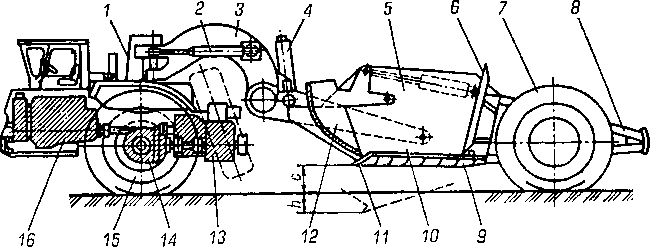

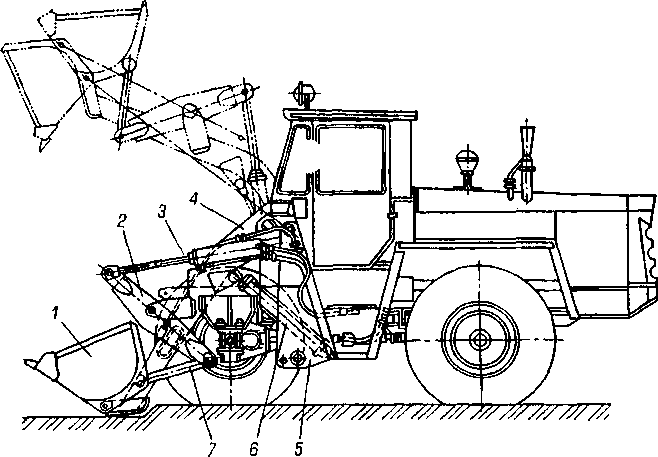

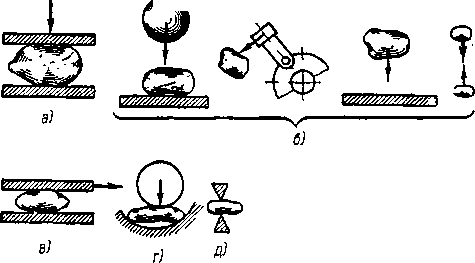

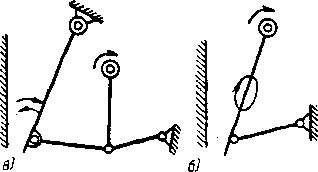

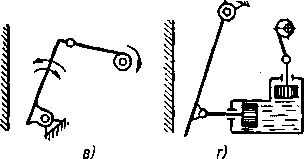

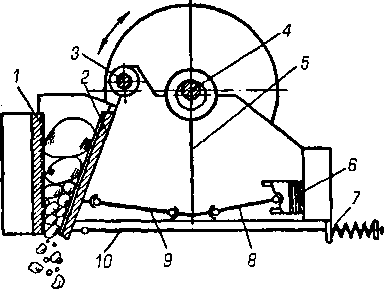

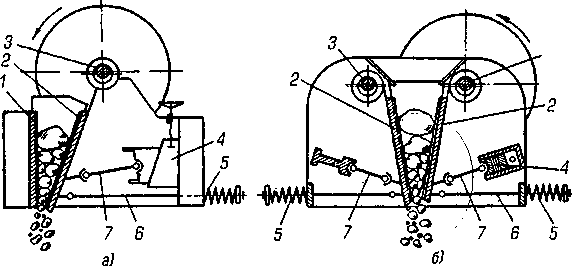

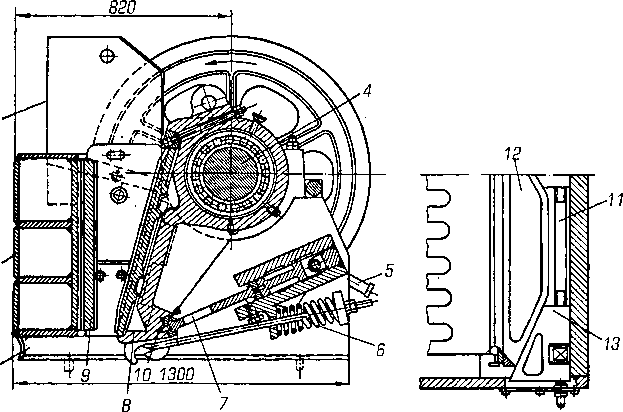

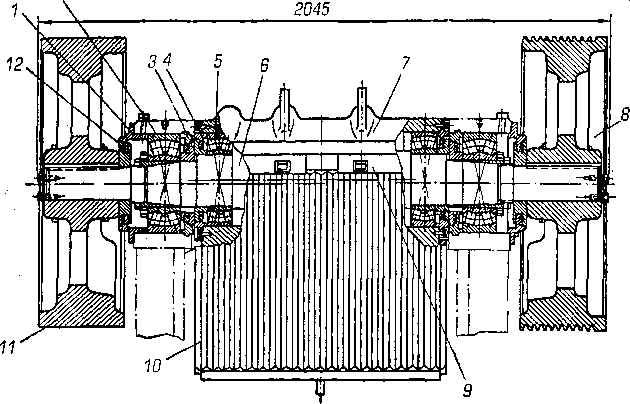

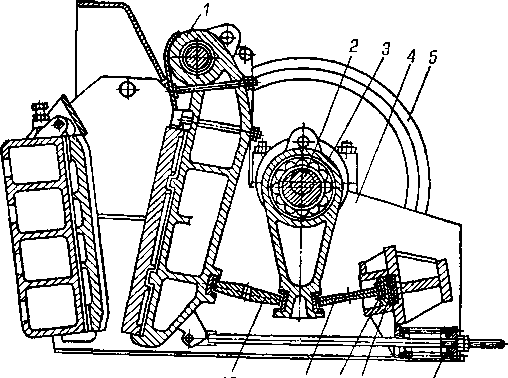

Рис. 3.2. Станок ударно-канатного бурения Для удаления из скважины разрушенной породы в нее перио- дически подливают воду и образующуюся жидкую пульпу вычер- пывают специальным сосудом—желонкой 13. Она представляет собой стальной цилиндр, открытый сверху и имеющий в дне кла- пан. При опускании желонки в скважину клапан давлением шла- ма открывается и пропускает шлам в цилиндр, а при подъеме же- ионки он закрывается. Опускание и подъем желонки производят канатом 8 через лебедку 17. При бурении глубоких скважин буровые штанги 14 наращива- ют запасными с помощью вертлюга 11 и замка 12. Станок смон- тирован на раме с гусеничным ходовым устройством 18. При ра- боте станок устанавливают на выносные опоры 1 и 16. 73 3.122. Станки шарошечного бурения Одним из наиболее совершенных способов механического бу- рения скважин в породах средней и большой крепости является шарошечное бурение. Производительность таких станков составляет 20—60 м в смену в горных породах с коэффициентом крепости/= 12—16. При бу- рении менее крепких пород производительность шарошечных станков повышается до 100 м в смену и более. Рабочим инструментом станка явля- ется шарошечное долото (рис. 3.3). К корпусу долота приваривают несколь- ко консольных лап 1 (обычно три). Каждая лапа заканчивается опорой, на которой с помощью двух роликоподшип- ников 3 и одного замкового шарикопод- шипника 4 укреплена конусообразная шарошка 2. На поверхности шарошек расположены несколько рядов штырей 5 и 6 из твердого сплава, верхней частью корпуса долото с помощью замковой резьбы соединено с бурильной трубой. При вращении става бурильных труб вра- щается долото с шарошками и, кроме того, каждая шарошка вокруг своей оси. Частота вращения шарошки больше частоты вращения долота во столько раз, во сколько диаметр долота больше диаметра основа- ния шарошки. Шарошки перекатываются по забою скважины, а их штыри под действием большой осевой нагрузки, передаваемой бурильной трубой, разрушают породу. Разрушающее воздействие штырей долота на породу имеет сложный характер и включает в себя удар, резание и смятие. Удаление продуктов разрушения по- роды из скважины и охлаждение долота в процессе бурения про- изводят сжатым воздухом или воздушно-водяной смесью. Станок шарошечного бурения 2СБШ-200 (рис. 3.4.) состоит из ходовой части, кузова 6, мачты 11, рабочего органа 15, гидравли- ческой и пневматической систем, а также системы пылеулавлива- ния 16 и электрооборудования. Ходовая часть станка представля- ет собой гусеничное шасси 1 с индивидуальным приводом на каждую гусеницу. На платформе ходовой части смонтировано все оборудование станка, обеспечивающее полную механизацию ос-  Рис. 3.3. Трехшарошечное штыревое долото 74  повных и вспомогательных процессов бурения. На раме, шарнир- но подвешенной к платформе станка, смонтирован привод ходо- вой части. Вращение от электродвигателя привода через трехсту- пенчатый редуктор 3 передается на приводную звездочку 2 гусеницы. На мачте 11 сварной пространственной конструкции, шарнир- но соединенной с основанием, которое установлено на платформе 75 станка, смонтировано устройство, служащее для вращения буро- вого става и подачи его в забой, а также для сборки и разборки бурового става. Подъем и опускание мачты осуществляют двумя гидроцилиндрами 9, вращение бурового става 14 — электродвига- телем 10 через коробку передач, смонтированную у основания мачты. Подъем бурового става при его разборке производят лебед- кой, смонтированной в верхней части мачты, и полиспастом 12. Подвижный блок полиспаста закреплен на корпусе вертлюга 13. Барабан лебедки вращается электродвигатем через двухступенча- тый редуктор. С помощью гидросистемы станка, состоящей из маслонапорной станции 7, исполнительных гидроцилиндров, аппаратуры управ- ления и системы трубопроводов, выполняют следующие операции: подачу бурового става на забой — двумя гидроцилиндрами подачи; зажим и перехват штанги при бурении — кулачками гидропатрона; выравнивание станка в горизонтальной плоскости —с помощью трех гидродомкратов (двух передних 77и одного заднего 4); подъ- ем и опускание мачты —двумя гидроцилиндрами 9. \ Для удаления из скважины буровой мелочи служит Ьневмосис- тема станка, которая состоит из двух компрессоров 5, воздухосбор- ника и воздухопроводов 8. Сжатый воздух, подводимый в буровой став через шпиндель вертлюга, проходя через каналы в шарошке, охлаждает ее и, попадая на забой скважины, подхватывает буровую мелочь и выносит ее по кольцевому зазору между буровым ставом и стенками скважины. Запыленный воздух, выходящий из сква- жины, очищается в системе пылеулавливания. Достоинствами станков шарошечного бурения являются высо- кая производительность, возможность регулирования осевого дав- ления и частоты вращения инструмента, работы без использования воды и тяжелого инструмента (долота); недостатками— большая масса станков и низкая долговечность шарошек. 3.1.2.3. Шнековое бурение скважин Применение шнекового бурения целесообразно при производстве работ в породах с коэффициентом крепости до 6, в более крепких породах скорость бурения резко уменьшается. Нецелесообразно его применение в глинистых породах высокой влажности, так как на- липание глины на шнеки затрудняет процесс бурения. Принцип шнекового бурения режущими коронками состоит в следующем. Буровой инструмент, прижимаемый к забою, при вра- щении срезает породу, которая непрерывно удаляется из скважи- 76  Рис. 3.5. Буровой инструмент шнекового бурения мы спиральными витками штанг в виде шнека. Буровой инстру- мент состоит из режущей коронки и нескольких последовательно соединенных штанг. Применяют коронки различной формы (рис. 3.5, а). Наибольшее распространение получили коронки с двумя скругленными лезвиями, армированные твердым сплавом. 111танга (рис. 3.5, б) представляет собой трубу с приваренной к ней спиралью из полосовой стали. Для соединения штанг на концах трубы имеются патрон и хвостовик. Производительность станков шнекового бурения зависит от крепости пород, осевого давления на коронку и частоты вращения Сурового инструмента. Порода разрушается более интенсивно при большой частоте вращения, однако с повышением крепости по- роды это приводит к перегреву и быстрому изнашиванию режущих коронок. Наибольшее распространение получили станки шнекового бу- рения СБР-125 и СБР-160. Достоинствами данных станков явля- ется то, что они просты по устройству и обслуживанию и имеют незначительную массу. Их производительность при бурении мяг к их и средней твердости пород достигает 150 м в смену и более. При этом стойкость коронок составляет 800—1000 м скважин. 3.1.3. Оборудование для выемочно-погрузочных работ Выемочно-погрузочные работы включают в себя отделение горной породы от массива или развала, ее погрузку в транспортные средства или разгрузку в отвал. Различают сплошную и селектив- ную (раздельную) выемку породы. При однородности сырья в забое производят сплошную выемку породы. Селективная выемка состоит в поочередной отгрузке породы из забоя в зависимости от ее разновидности. 77 Основными выемочно-погрузочными машинами на карьерах являются экскаваторы, бульдозеры, колесные скреперы и одно- ковшовые погрузчики. 3.1.3.1. Экскаваторы Самоходные машины, оборудованные ковшами и предназна- ченные для выемки горных пород и их погрузки в транспортные средства или отвалы, называют экскаваторами. Различают экска- ваторы цикличного действия (одноковшовые экскаваторы) и не- прерывного действия (цепные и роторные экскаваторы). При ра- боте одноковшовые экскаваторы последовательно выполняют четыре основные операции: копание породы, перемещение ее к пункту выгрузки, выгрузку и возвращение ковша в забой. У экс- каваторов непрерывного действия эти операции протекают одно- временно. Экскаваторы цикличного действия (одноковшовые) по назна- чению подразделяются на строительные колесные (ЭСК) и гусе- ничные (ЭСГ) с ковшом объемом до 3 м3; карьерные гусеничные (ЭКГ) с ковшом объемом до 20 м3; вскрышные гусеничные (ЭВГ) с ковшом объемом 6-160 м3 и шагающие (ЭШ) с ковшом объемом 4-100 м3. Экскаваторы в зависимости от назначения могут быть оснаще- ны различным сменным оборудованием: прямой и обратной ло- патой, драглайном, грейфером. Рабочее оборудование экскавато- ра может иметь подвеску с гибкими (преимущественно с канатами) и жесткими (преимущественно с гидроцилиндрами) связями. Прямые лопаты выпускают с ковшом объемом от 0,15 м3 и бо- лее. Они предназначены для разработки породы выше уровня сто- янки. При черпании ковш опускают на подошву уступа и, прижи- мая к забою, поднимают вверх, постепенно заполняя породой. Прямую лопату можно использовать в породах любой крепости, при этом она обеспечивает наименьшую продолжительность ра- бочего цикла. Ковш прямой лопаты (рис. 3.6, а) имеет литую переднюю часть 2 со вставными зубьями 1 и петлей 3 для запора днища 4. К пе- редней части ковша приварены боковые стенки 5, имеющие верх- ний и нижний пояса жесткости с проушинами. К проушинам верхнего пояса крепят рукоять 9 и обойму 11 ковшового блока, а к проушинам нижнего — кронштейны 6 откидного днища и тяги рукояти 7. На рукояти устанавливают уравнительный блок 10 на- 78  Рис. 3.6. Рабочее оборудование экскаваторов: а — прямая лопата; б — обратная лопата; в — драглайн; г — грейфер норного каната и подвижной зажим та возврата рукояти. Обратные лопаты выпускают с ковшом объемом 0,15—2 м3. Они предназначены для разработки породы ниже уровня стоянки. При черпании ковш опускают на дно забоя и при подтягивании к экс- каватору заполняют ковш. Рабочие размеры обратной лопаты меньше, а продолжительность рабочего цикла больше, чем у пря- мой лопаты. Обратные лопаты обычно применяют для вспомога- тельных работ: зачистки кровли и подошвы уступа, прокладки траншей для отвода воды. Когда выемку более удобно производить нижним черпанием (например, при сильной обводненности по- род), обратные лопаты используют на вскрышных и добычных работах. Для погрузки твердых пород обратные лопаты не приме- няют. 79 Ковш обратной лопаты (рис. 3.6, б) имеет литую верхнюю часть 12 с зубьями 1 и нижнюю часть 13 в виде совка. Проушинами 14 ковш крепят к рукояти 9. К проушинам верхней части ковша кре- пят обойму 11 блока. Напор при копании грунта возникает под действием силы тяжести ковша, рукояти и стрелы. Для разгрузки ковша стрелу поднимают, а рукоять с ковшом поворачивают так, чтобы ковш наклонился зубьями вниз. Экскаваторы-драглайны выпускают с ковшом объемом 0,15— 100 м3. Ковш драглайна имеет гибкую связь со стрелой посред- ством подъемного и тягового канатов, что позволяет при той же, что и у экскаваторов с прямой и обратной лопатой, мощности иметь длинную стрелу и увеличить дальность перемещения поро- ды. Драглайны используют на вскрышных работах или при добы- че мягких пород. В большинстве случаев драглайн устанавливают на кровле уступа и он работает с нижним черпанием. При черпа- нии ковш опускают на склон забоя и, подтягивая его тяговым канатом к экскаватору, заполняют породой. Ковш драглайна (рис. 3.6, в) имеет вид совка, открытого спе- реди и сверху. Днище в передней части имеет зубья 7, направлен- ные вперед и вниз. Боковые стенки 5 ковша в передней части, соединенные аркой 20, к которой прикреплен опрокидной канат имеют проушины 14 для крепления тяговых цепей 18 с тяговым канатом 19. Подъемный канат 15 прикреплен к цепям 16, которые соединены с боковыми стенками ковша проушинами 14 и имеют распорное коромысло 17. Поднимаясь на канате 75 при натянутом канате 19, груженый ковш посредством каната 21 сохраняет гори- зонтальное положение; при ослаблении тягового каната ковш на- клоняется зубьями вниз, разгружается и опускается в забой для набора грунта. Грейферные экскаваторы имеют свободно подвешенный на стре- ле специальный ковш — грейфер объемом 1,25—3 м3. Грейферные экскаваторы применяют для погрузочных работ на усреднительных складах, а также для выемки горных пород из-под воды. Ковш грейфера (рис. 3.6, г) состоит из двух челюстей 28, соединенных верхним 24 и нижним 27 шарнирами. На оси верхнего шарнира укреплены неподвижные блоки полиспаста замыкающего каната а к нижнему шарниру прикреплена обойма 26 подвижных бло- ков полиспаста. Ковш тягами 25 и обоймой 23 подвешен к подъ- емному канату 75 и снабжен успокоительным канатом 29 с грузом 30, который на тележке может перемещаться по направляющим внутри стрелы. 80 При ослаблении замыкающего каната 22 половинки ковша рас- крываются и ковш опускают на породу; при натяжении каната 22 ковш срезает породу зубьями 7 и заполняется, смыкая челюсти. В таком виде его переносят к месту разгрузки и разгружают, ос- лабляя канат 22. Набор породы обеспечивается наклоном зубьев. Массу ковша увеличивают дополнительными грузами. В зависимости от набора сменного рабочего оборудования экс- каваторы могут быть универсальными, полууниверсальными и специальными. Роторные экскаваторы представляют собой высокопроизводи- тельные машины непрерывного действия, процесс выемки горных пород из массива и разгрузки у которых происходит одновремен- но. Они позволяют в сочетании с непрерывным технологическим транспортом вести приготовление сырья по поточной технологии. Наибольшую эффективность эти экскаваторы показывают при разработке высоких забоев, а также при селективной разработке сложных залежей сырьевых материалов. Роторное колесо 1 с ковшами, являющееся рабочим органом роторного экскаватора (рис. 3.7), укреплено на конце стрелы 2 экскаватора. При вращении роторного колеса ковши срезают в забое стружку породы, наполняются и при подъеме разгружаются через течку, соединяющую дно ковша с местом погрузки породы па конвейер 4, который расположен на стреле экскаватора сбоку от роторного колеса. С конвейера порода перегружается на раз- грузочную консоль 6.  Рис. 3.7. Роторный экскаватор 81 В вертикальной плоскости положение рабочего колеса изме- няют с помощью канатов 3 роторной стрелы, а в горизонтальной плоскости — с помощью поворотной платформы 5. Роторный экс- каватор имеет гусеничное ходовое устройство 7. При разработке налипающих рыхлых пород применяют ротор- ные колеса с меньшим числом ковшей. Оснащение мощных ро- торных экскаваторов выдвижными роторными стрелами, а также возможность как верхнего, так и нижнего копания (полнопово- ротные экскаваторы) позволяют не делать частые передвижки в забое. В зависимости от обеспечиваемой экскаватором производи- тельности различают роторные экскаватор^! небольшой (до 630м3/ч), средней (630—2500 м3/4) и большой (2500— 5000 м3/ч) производительности, а также сверхмощны^ экскаваторы производительностью свыше 5000 м3/ч. / 3.1.3.2. Бульдозеры Трактор с навесным оборудованием, предназначенным для по- слойного срезания мягких пород, их перемещения на небольшое расстояние (50—100 м) с последующим штабелированием или ук- ладкой с разравниванием, называют бульдозером. У бульдозера на гусеничном ходу с гидравлическим управлени- ем отвала отвал представляет собой сварную конструкцию из лис- товой стали, изогнутой по радиусу. К нижней плоской части бол- тами прикреплены ножи. Подъем и опускание отвала осуществля- ют двумя гидроцилиндрами, работающими от гидравлической системы трактора. При работе опущенный под действием гидроцилиндров отвал срезает слой грунта до глубины, устанавливаемой водителем (100— 200 мм), и при движении бульдозера призма волочения, накапли- ваемая перед отвалом, перемещается к месту укладки. Выполнение выемочно-транспортных работ с помощью буль- дозеров наиболее распространено при разработке карьеров не- большой и средней мощности. Их используют на раздельной по- слойной выемке мягких пород и перемещении пород к средствам погрузки, а также на погрузке в транспортные средства, располо- женные на нижележащих уступах. Производительность бульдозера зависит от плотности, влаж- ности и рыхлости разрабатываемых пород, расстояния транспор- тирования, профиля пути, принятой организации разработки и квалификации бульдозериста. 82 Использование бульдозеров на добычных и вскрышных работах эффективно при транспортировании на расстояние 30—50 м. Эффективность увеличивается при перемещении горной массы мод уклон, а также при работе спаренных двух бульдозеров благо- даря снижению потерь породы при транспортировании. 3.1.3.3. Самоходные скреперы Скреперы представляют собой машины циклического действия, предназначенные для срезания слоя горной породы, транспорти- рования его в ковше, отсыпки и планирования равномерной тол- щины. Самоходный скрепер (рис. 3.8) — это шарнирно сочлененная машина, состоящая из одноосного тягача и ковша, соединенных между собой седельно-сцепным устройством и тяговой рамой.  Рис. 3.8. Общий вид самоходного скрепера: 1 — седельно-сцепное устройство; 2 — гидроцилиндры поворота тягача; 3 — тяговая рама; 4 — гидроцилиндр изменения положения ковша, заслонки и стенки; 5 — ковш; 6 — задняя стенка ковша; 7 — колеса ковша; 8 — буфер; 9 — днище ковша; 10 — боковая стенка ковша; 11 — ножи; 12 — заслонка; 13 — трансмиссия; 14 — ведущий мост; 15 — ведущие колеса; 16 — двигатель При рабочем движении самоходного скрепера ковш опускает- ся. Передняя заслонка приподнимается, образуя щель, ножи за- глубляются в породу и срезаемая стружка мягкой породы или мелко раздробленные куски поступают в ковш (рис. 3.9, а). По мере заполнения ковша заслонку закрывают, а ковш поднимают п транспортное положение (рис. 3.9, б). Разгрузка ковша проис- ходит принудительно (рис. 3.9, в) выдвижением грунта задней стенкой через щель, образованную полностью поднятой заслон- 83 а) б] в) Рис. 3.9. Схема работы скрепера кой. Положение ковша, заслонки и стенки изменяется с помощью гидроцилиндров. Так как тяговое усилие, развиваемое самимхкрепером, недоста- точно для заполнения ковша, то для его загрузки используют трак- тор-толкач. Для этого с задней стороны ковша предусмотрен спе- циальный буфер. Один толкач может обслуживать три— семь скре- перов в зависимости от дальности транспортирования породы. Самоходные скреперы наиболее эффективны при добыче мяг- ких и мелкодробленых твердых сырьевых пород вскрыши мощ- ностью от нескольких метров до 40 м с дальностью транспорти- рования до 4 км и преодолением уклонов на подъем до 8% и на спуск до 12%. 3.1.3.4. Одноковшовые погрузчики Самоходные машины, оборудованные ковшом и предназначен- ные для экскавации горных пород, транспортирования их в ковше и погрузки в транспортные средства, бункеры или отвалы, назы- вают погрузчиками. Одноковшовые погрузчики являются маши- нами циклического действия, рабочий цикл которых складывает- ся из черпания породы, транспортирования ее к месту разгрузки и возвращения в забой. Погрузчики классифицируют по ходовому устройству на гусе- ничные и пневмоколесные; первые характеризуются большими напорными усилиями, но имеют меньшую скорость движения. В зависимости от степени поворота ковша при разгрузке погруз- чики бывают фронтальные, полуповоротные и полноповоротные. По мощности привода погрузчики делят на маломощные (до 73,5 кВт), средней мощности (73,5—147 кВт) и большой мощности (свыше 147 кВт). Ковш 1 фронтального погрузчика на пневмоколесном ходу (рис. 3.10) шарнирно закреплен на стреле 4 и с помощью тяги 7 соединен с поворотной рамой 2. Стрела шарнирно соединена с верхней частью специального портала 5, жестко закрепленного на раме базовой машины. 84  Рис. ЗЛО. Одноковшовый фронтальный погрузчик на пневмоколесном ходу К средней части стрелы шарнирно подвешена поворотная рама 2. Стрелу поднимают и опускают с помощью гидроцилинд- ра 6. Рабочее положение ковша изменяется с помощью гидроци- линдра 3, шарнирно соединенного с верхней частью поворотной рамы. Заполненный ковш поднимают на необходимую высоту и разгружают, опрокидывая его. Фронтальные погрузчики средней и большой мощности исполь- зуют при выемке мягких и рыхлых вскрышных пород, а также скаль- ных хорошо дробленых пород. Высокая мобильность этих машин позволяет применять их для обслуживания нескольких пунктов добычи или складирования сырья. Погрузчики эффективны при разработке небольших месторождений, маломощных пластов по- роды и селективной разработке месторождений со сложным стро- ением и распределением сырьевых материалов по качеству, где их можно использовать в качестве самостоятельного агрегата, выпол- няющего выемочные, транспортирующие и погрузочные операции. Расстояние транспортирования сырья, обеспечивающее наиболее высокую производительность погрузчика, — до 300 м. 85 3.2. ОБОРУДОВАНИЕ ДЛЯ ГРУБОГО И ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ Общие сведения Горные породы, добываемые в карьере, не могут быть исполь- зованы для нужд строительства, так как они чаще всего не соот- ветствуют техническим условиям и установленным стандартам. В связи с этим возникает необходимость в измельчении горных пород. Измельчением называется процесс последовательного уменьшения размера куска материала от исходного до требуемой величины. ! Наибольшее распространение в промышленности строительных материалов процесс измельчения получил при производстве щеб- ня, порошковых материалов (цемента, извести, мела и др.), а так- же при подготовке сырья для производства керамических изделий и шихты стекольного производства. Процесс измельчения в зави- симости от крупности частиц готового продукта подразделяется на дробление и помол [10, 11]. Дробление, в свою очередь, делится на крупное — с размерами частиц готового продукта до 200 мм, среднее — от 12 до 60 мм и мелкое — от 3 до 15 мм. Помол, в зависимости от размера готовых частиц подразделя- ется на грубый — с размерами частиц 0,1—0,3 мм, тонкий — раз- мерами частиц менее 0,1 мм и сверхтонкий, когда размеры частиц менее 0,01 мм. Главным показателем, характеризующим работу как отдельной дробильной машины, так и в целом дробильной установки, явля- ется степень измельчения. Степень измельчения характеризуется отношением первона- чального размера куска измельчаемого материала к размеру куска после дробления. Дробилки При измельчении материалов в различных конструкциях ма- шин применяются следующие способы [10, 12]: раздавливание, удар, истирание, изгиб и раскалывание (рис. 3.11). Раздавливание — процесс измельчения, при котором разруше- ние куска горной породы происходит под воздействием раздавли- вающих усилий, направленных навстречу друг другу. При этом в куске материала создается усилие, превышающее силы межмоле- 86  Рис. 3.11. Способы измельчения материалов: а — раздавливанием: б — ударом; в — истиранием; г — изгибом; д — раскалыванием кулярного сцепления. Наиболее полно такой принцип измельче- ния используется в щековых дробилках. При ударном измельчении на кусок материала воздействует быстро вращающийся молоток или било, создавая в куске мате- риала импульсное напряжение, в результате чего происходит раз- рушение куска. По такому принципу работают роторные и молот- ковые дробилки, наиболее эффективно в них измельчаются хруп- кие материалы типа мрамора. Измельчение истиранием применяют для получения частиц го- тового продукта менее 1 мм. Наиболее характерными машинами, и которых используется принцип измельчения истиранием, явля- ются шаровые барабанные мельницы. Измельчение методом изгиба кусков материала осуществляется и машинах, имеющих изогнутую форму рабочих органов, например п конусных дробилках. Раскалыванием измельчают крупные куски материала между острыми гранями рабочих органов машины. Так работают валко- вые дробилки с зубчатыми валками и щековые дробилки с риф- леными плитами. В зависимости от принципа действия и конструкции дробилки подразделяются на четыре основные группы [11, 16]. Щековая дробилка — это машина, в которой измельчение ма- териала происходит в рабочей камере клиновидной формы, обра- зованной подвижной и неподвижной щеками, методом раздавли- вания, раскалывания и истирания при периодическом сближении щек дробилки. 87 Конусная дробилка — это машина, рабочая камера которой об- разована между подвижным и неподвижным конусами. Процесс измельчения материала осуществляется непрерывно за счет пере- мещения подвижного конуса методом раздавливания, изгиба и истирания. Дробилка ударного действия — это машина, в которой измель- чение материалов осуществляется ударами бил либо молотков, расположенных на быстро вращающемся роторе. \ Валковые дробилки измельчают материал методом раздавлива- ния, раскалывания и частично истирания между цилиндрическими валками, вращающимися во встречных направлениях. 3.2.2.1. Щековые дробилки Щековые дробилки предназначены для крупного и среднего дробления горных пород средней и большой твердости с пределом прочности на сжатие до 250 МПа. Дробилки этой группы широко распространены в промышленности строительных материалов при производстве щебня, в цементной промышленности при измель- чении сырья. Они отличаются простотой конструкции, надежно- стью и удобством в эксплуатации. В щековых дробилках материал разрушается преимущественно раздавливанием при сближении подвижной щеки с неподвижной. В зависимости от конструкции щековые дробилки можно клас- сифицировать по следующим признакам. По форме траектории движения подвижной щеки — на дробил- ки с простым (рис. 3.12, а, в, г) и со сложным (рис. 3.12, б) дви- жением щеки. В первом типе дробилок любая точка, расположенная на под- вижной щеке, движется по дуге окружности с центром в точке   Рис. 3.12. Схемы щековых дробилок: а — с простым качанием подвижной щеки; б — со сложным качанием подвижной щеки; в — с нижней подвеской подвижной щеки; i— с гидравлическим приводом 88 подвеса подвижной щеки, во втором — по замкнутым эллипти- ческим траекториям, так как щека подвешена непосредственно на жсцентриковом валу. По месту подвески подвижной щеки— на дробилки с верхней (рис. 3.12, а, б) и с нижней подвеской подвижной щеки (рис. 3.12, в). По конструкции механизма привода подвижной щеки — на дро- билки с шарнирно-рычажным механизмом (см. рис. 3.12, а, б, в) п с гидравлическим приводом (см. рис. 3.12, г). На практике наибольшее распространение получили дробилки с простым движением подвижной щеки (рис. 3.13) и со сложным ^эллипсовидным) движением щеки (рис. 3.14, а).  Рис. 3.13. Схема дробилки с простым качанием подвижной щеки: 1 — неподвижная щека: 2 — подвижная щека; 3 — ось подвижной щеки; 4 — эксцентриковый вал; 5 — шатун; 6 — механизм изменения ширины разгру- зочной щели; 7 — замыкающая пружина; 8 — задняя распорная плита; 9 — передняя распорная плита; 10—тяга замыкающего устройства Реже встречаются щековые дробилки со сложным движением обеих щек (рис. 3.14, б). Основными параметрами, характеризующими типоразмер ще- ковых дробилок, являются ширина В и длина L загрузочного от- верстия (мм). В зависимости от В х L щековые дробилки выпус- кают размерами от 250 х 400 до 1500 х 2100 мм. Щековые дробилки выпускают для крупного и среднего дроб- ления материалов, степень измельчения в них достигает 5. Щековые дробилки для среднего дробления имеют ширину загрузочного отверстия от 175 до 400 мм. 89  3 Рис. 3.14. Схемы дробилок со сложным движением щек: а — с одной подвижной щекой; б — с двумя подвижными щеками; 1 — неподвижная щека; 2 — подвижная щека; 3 — эксцентриковый вал; 4 — механизм регулирования ширины разгрузочной щели; 5 — замыкающая пружина; В — тяга замыкающего устройства; 7 — распорная плита Дробилка СМ-166А(рис. 3.15) со сложным движением подвиж- ной щеки предназначена для дробления горных пород. Дробление  Рис. 3.15. Дробилка СМ-166А: 1 — станина; 2 — передняя стенка; 3 — кожух; 4 — эксцентриковый вал; 5 — трещотка; В — пружина; 7 — распорная плита; 8,10— выступы; 9 — дробя- щая плита; 11 — винт; 12 — ползун; 13 — клин 90 материала в ней происходит по принципу раздавливания и исти- рания между двумя дробящими плитами, причем истирающие усилия достигают 70% от раздавливающих. Производительность дробилки до 35 м3/ч. Размеры загрузоч- ного отверстия в мм: ширина 600, длина 900. Ширина выходной щели 20—80 мм. Частота вращения эксцентрикового вала состав- || лет 4,1 с-1. Станина 1 дробилки сварная из листовой стали толщиной •К) мм, передняя стенка 2 — коробчатого сечения. К боковым стен- кам над загрузочным отверстием дробилки прикреплен болтами защитный кожух 3. В боковых стенках станины смонтирован эксцентриковый пал 4 с подвешенной щекой, несущей подвижную дробящую плиту 9. Боковые стенки станины футеруются плоскими плитами из отбеленного чугуна, имеющими клиновидную форму. Футеровочная плита неподвижной щеки (см. рис. 3.15) опира- ется снизу на выступ передней стенки 2 станины, а по бокам при- жата футеровочными плитами боковых стенок станины. В нижней части подвижной щеки имеется продольный паз с подпятником, в который вставляется распорная плита 7, явля- ющаяся частью шарнирно-рычажного привода дробилки. В случае попадания в рабочую камеру дробилки недробимого материала распорная плита 7разрушается. Пружина 6 предотвращает выпа- дение распорной плиты 7. Ширина разгрузочной щели дробилки регулируется посред- ством клинового устройства, которое состоит из винта 11, ползу- на 12 и клина 13. Винт вращается с помощью трещотки 5. Щековая дробилка со сложным движением подвижной щеки работает следующим образом. Вращающий момент от электродви- гателя через клиноременную передачу передается на шкив 8 (см. рис. 3.15), который вращает эксцентриковый вал 4, при этом под- вижная щека совершает сложное движение: в верхней части — кру- говое, в нижней — по эллиптической траектории. Траектория нижних точек подвижной щеки представляют собой вытянутые в вертикальном направлении замкнутые кривые, а траектории верх- пих точек приближаются по форме к окружности. Малый ход нижней части подвижной щеки позволяет получить на выходе более мелкий и равномерный по величине материал. Перемещение подвижной щеки сверху вниз исключает залипание вязких пород во время дробления. Одновременное действие на материал сжи- 91 мающих и сдвигающих усилий активизирует процесс измельче- ния. Эксцентриковый вал б (рис. 3.16) вращается в коренных роли- ковых самоустанавливающихся двухрядных подшипниках 2, снаб- женных лабиринтными уплотняющими кольцами \12.  Рис. 3.16. Эксцентриковый вал дробилки СМ-166А: 1 — лабиринтная крышка; 2. 5 —роликовые подшипники; 3 — лабиринтный диск; 4 — маслоотражательное кольцо; 6 — эксцентриковый вал; 7 — подвижная щека; 8 — шкив; 9 — клин; 10 — дробящая плита; 11 — маховик: 12 — уплотняющие кольца С обеих сторон эксцентрикового вала установлены два махо- вика 8 и 11, один из которых является шкивом 8 клиноременной передачи. Шкив приводится во вращение клиновыми ремнями. Стальная литая подвижная щека 7оголовком на подшипниках качения подвешивается в центральной части эксцентрикового вала 6. На нижнем выступе подвижной щеки установлена дробящая плита 10 (см. рис. 3.16), которая крепится к ней двумя клиньями 9 и четырьмя болтами с потайными головками. От поперечного смещения дробящая плита удерживается выступами, входящими в два паза на подвижной щеке. Дробилка СМ-204Б (рис. 3.17) предназначена для дробления гор- ных пород и относится к дробилкам с простым движением щеки. 92  10 9 8 7 в Рис. 3.17. Дробилка СМ-204Б Производительность дробилки составляет 45 м3/ч при ширине выходной щели 75 мм и 84 м3/ч при 200 мм. Размер загрузочного отверстия 600 х 900 мм. Максимальный размер загружаемого ма- териала 510 мм. Литая передняя стенка станины 4 соединена с боковыми лис- тами сваркой. Эксцентриковый вал 2 при вращении через шатун 3 сообщает движение щеке 1. Эксцентриковый вал и шатун уста- новлены на подшипниках качения, а щека качается на резиновых опорах. Дробилка имеет один шкив-маховик 5. Установленный на дру- гом конце эксцентрикового вала противовес, закрытый кожухом, обеспечивает динамическое равновесие. Задняя распорная плита 9 выполняет защитные функции. Она разрушается при попадании в дробилку недробимого предмета. Головки задней 9 и передней 10 распорных плит перекатываются по сухарям, установленным в щеке, шатуне и пластине 8 механиз- ма регулирования ширины разгрузочной щели. Ширина щели регулируется пластинами 7. Пружины 6 входят в состав замыка- ющего устройства, предотвращающего выпадение распорных плит. Ширина разгрузочной щели регулируется в пределах от 75 до 200 мм. Для компенсации износа плит предусмотрена возможность перемещения щеки еще на 80 мм. 93 Щековые дробилки с простым движением щеки работают сле- дующим образом. При вращении эксцентрикового вала нижняя |