_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

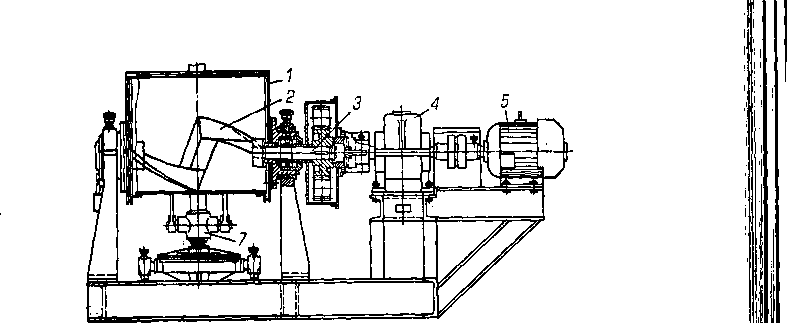

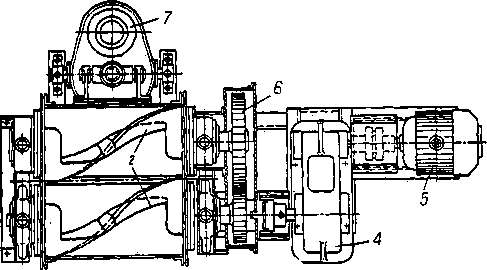

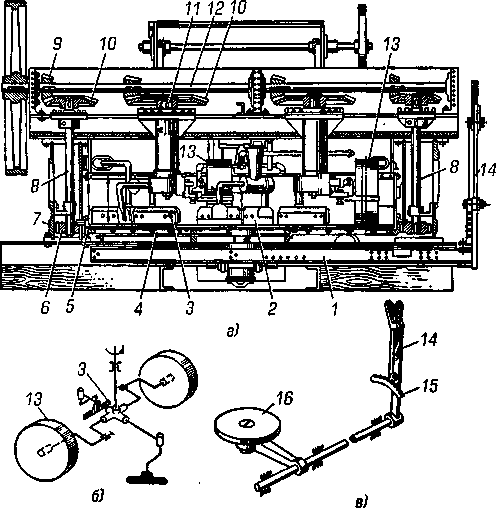

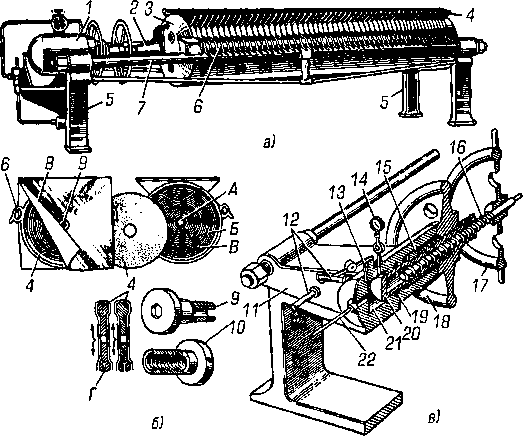

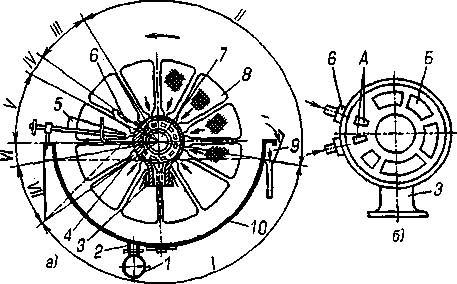

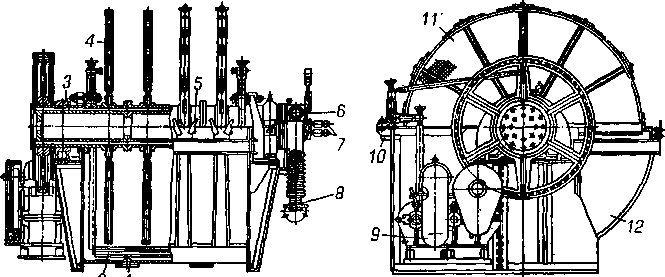

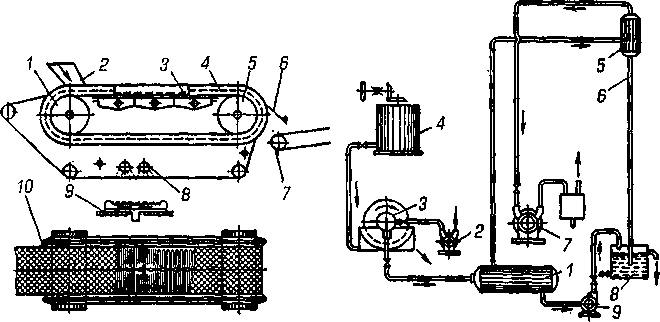

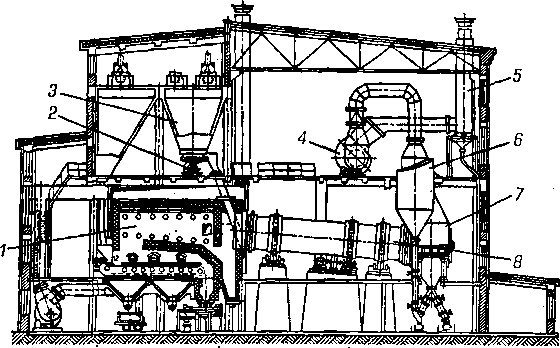

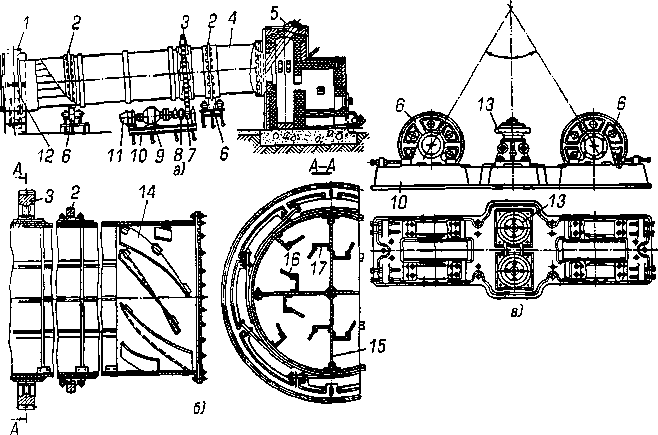

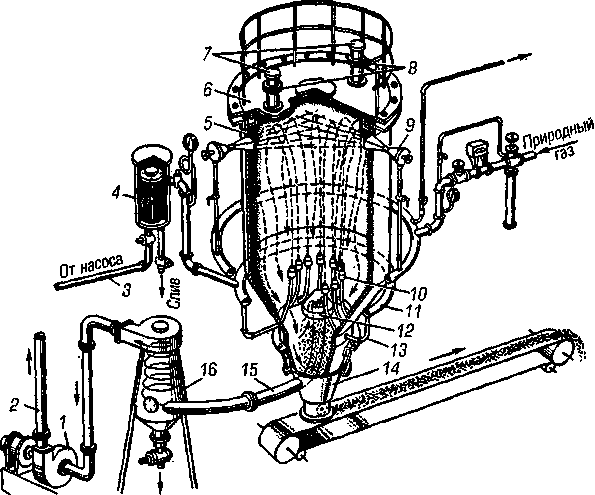

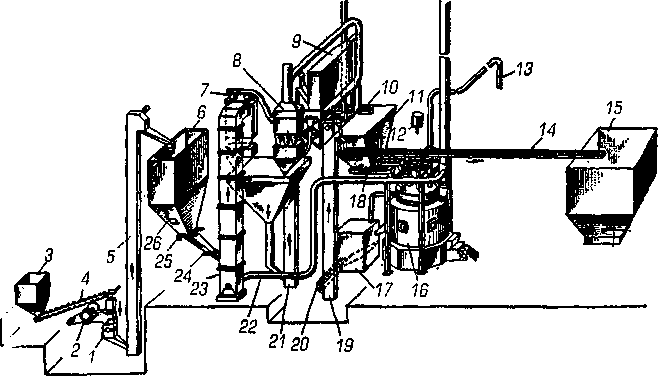

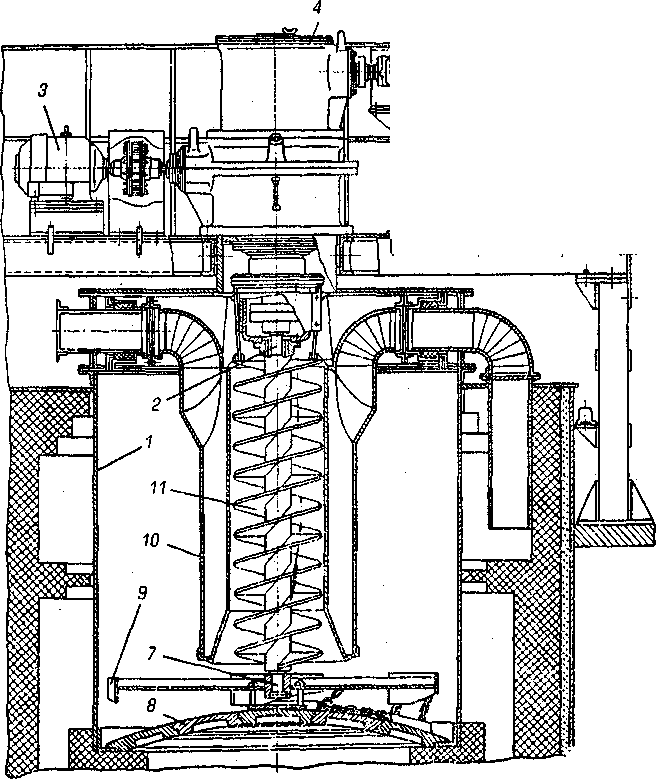

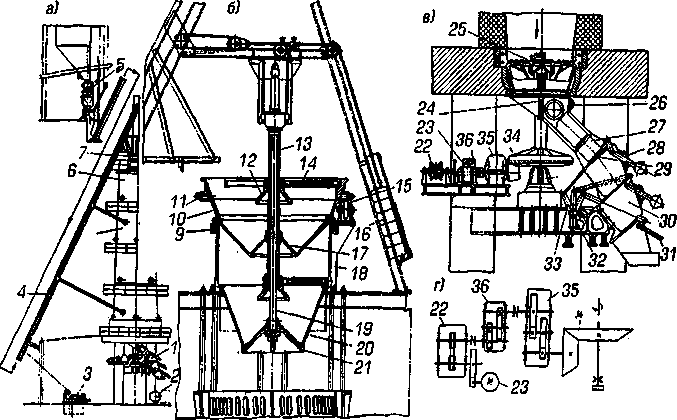

Рис. 3.75. Двухвальный лопастной смеситель: а — общий вид; б — схемы креплении лопасти Лопасти установлены под углами, при которых достигается оп- тимальное соотношение окружных и осевых скоростей перемеще- ния частиц, в результате чего обеспечивается нужное время про- хождения массы от загрузочного окна 6 до разгрузочного 15 и, следовательно, хорошее качество перемешивания. Для прогрева и увлажнения массы сквозь зазоры в чешуйчатом днище 14 поступает пар, который подводится по трубе 16 через распределители 17. Для уменьшения потерь тепла корпус закрыт кожухом 11, заполненным минеральной ватой. Для увлажнения массы водой имеется труба 4. В нижней части корпуса находятся конденсационные цилиндры 12, из которых конденсат отводится по трубе 13. Двухвальный лопастной смеситель с Z-образными лопастями (рис. 3.76) состоит из корытообразного корпуса 1, футерованного стальными листами, двух Z-образных лопастей 2, насаженных на валы 3, которые связаны между собой зубчатой передачей 6 и вра- щаются навстречу один другому. Смеситель приводится в работу от электродвигателя 5 через редуктор 4, муфту и зубчатую переда- чу 6. По окончании смешивания корпус смесителя поворачивается механизмом 7 и масса из него высыпается. Смесители применяют как для сухого смешивания порошко- образных материалов, так и для смешивания их с увлажнением. 166   Рис. 3.76. Смеситель с Z-образными лопастями Недостатком смесителя является периодический цикл работы н связанная с этим низкая производительность. Продолжительность смешивания в зависимости от требуемой однородности массы обычно в пределах 20—30 мин. Бегунково-лопастной смеситель (рис. 3.77) применяют для при- готовления керамических масс в сухом виде, а также с увлажне- нием при производстве различных керамических изделий, для изготовления которых требуется высокая степень однородности смеси. Смеситель состоит из станины 1, перемешивающих меха- низмов, горизонтальной чаши 4, привода, защитного кожуха 7, загрузочного и разгрузочного механизмов. Смеситель приводится в действие от электродвигателя через ременную передачу, горизонтальный вал 12, на котором закреп- лены четыре конические шестерни 9, входящие в зацепление с шестернями 10. Крайние шестерни 10 передают вращение верти- кальным валам 8, на нижних концах которых насажены цилин- 167  Рис. 3.77. Бегунково-лопастной смеситель: а — общий вид; б — рабочие органы; в — механизм закрывания разгрузочного люка дрические шестерни 6, входящие в зацепление с венцовой шес- терней 5, укрепленной на чаше. Средние конические шестерни 10 насажены на валы 11, к ко- торым прикреплены два перемешивающих механизма, каждый состоящий из двух скребков 3 и катка 13, закрепленного на ко- | ленчатом рычаге. Кроме того, к станине на кронштейнах прикреп- | лены шесть неподвижных лопастей 2, подающих материал к под- | вижным лопастям и каткам. Материалы загружают в мешалку в | установленном количестве с помощью скипового подъемника или | какого-либо другого механизма. * Готовую смесь разгружают через центральный люк в чаше сме- сителя, закрываемый тарелью 16 при повороте рукоятки 14. Рукоятка фиксируется храповым механизмом 15. Благодаря зна- чительной частоте вращения чаши (12,5 об/мин) и катков с ло- пастями (76,2 об/мин) сухие материалы хорошо перемешиваются ■ за 2—3 мин, влажные за 4—5 мин. Недостаток смесителей этой конструкции заключается в периодичности их работы. 168 3.7. ОБОРУДОВАНИЕ ДЛЯ ОБЕЗВОЖИВАНИЯ И СУШКИ МАТЕРИАЛОВ 3.7.1. Фильтры Обезвоживание и сушка предназначены для частичного удале- ния из материалов или жидких масс механически связанной воды и создания благоприятных условий использования этих материа- иов или последующей их обработки [13, 17]. Обезвоживанию и « ушке подвергают разжиженные керамические массы, глину, пе- сок, уголь и другие материалы. Для обезвоживания применяют главным образом фильтры, а для сушки — барабанные и распылительные сушилки, установки для одновременной сушки и помола материалов и др. Фильтры для обезвоживания разжиженных масс представляют собой фильтрующие аппараты периодического или непрерывного действия, работающие под давлением или разрежением. Фильтры, работающие под давлением, называют фильтр-прессами, а под разрежением, — вакуум-фильтрами. Камерный фильтр-пресс (рис. 3.78, а) состоит из станины, представляющей собой две П-образные стойки 5, штанг 7, которые  Рис. 3.78. Камерный фильтр-пресс: а — общий вид; б — плита; в — схема гидравлического затвора 169 соединяют стойки и на которые навешены ручками б плиты 4 и гидравлический затвор 1, зажимающий плиту 4 через упор 2 и прижимную плиту 3. Плита 4 (рис. 3.78, б) представляет собой чугунную отливку круглой или квадратной формы, на поверхности которой имеют- ся концентрические Б и радиальные В каналы, а также отверстия Г в бортах для слива фильтрата. Каждая плита перекрыта полотном 8, которое прикреплено к ней полым винтом 9 и гайкой 10, встав- ленными в центральное отверстие А. Перед подачей массы в фильтр-пресс плиты с полотнами сбли- жают и герметически закрывают гидравлическим затвором. Благодаря утолщенным бортам между рамами образуются камеры, в которые по центральному отверстию нагнетают насосом суспен- зию. При заполнении камер суспензией твердые частицы оседают на полотнах, фильтрат проходит сквозь поры твердого осадка и полотно в концентрические, а затем в радиальные каналы и через бортовые отверстия выходит из фильтр-пресса. Гидравлический затвор (рис. 3.78, в) состоит из цилиндра 21, расположенного в поперечине 11, поршня 20 и уплотнения 19. На поршне закреплена шпонка 15, которая предотвращает его проворачивание. На прямоугольную нарезку поршня навинчен штурвал 18, а внутрь поршня ввернут винт 16, на конце которо- го закреплен штурвал 17. Когда плиты фильтр-пресса сдвинуты штурвалом 17, вывертывают винт 16, тем самым через упор 2 и прижимную плиту 3 сжимают рамы. Окончательный зажим осу- ществляют гидрозатвором, в цилиндр которого нагнетают воду насосом по трубопроводу 22. Степень зажатия рам определяют по манометру 14. При превышении установленного давления вода выходит из цилиндра через клапан 13 по трубопроводу 12 (этим же путем выпускают воду при разборке пресса). После того как рамы достаточно зажаты, положение поршня фиксируют штурвалом 18. Имеются конструкции прессов, в которых рамы зажимают винтовыми ручными или электромеханическими за- жимами. Для фильтрования масс в фильтр-прессах применяют специ- альные фильтровальные ткани — фильтродиагональ и фильтро- бельтинг. Быстрое распространение получают полиамидные филь- троткани, в частности капрон. От качества фильтроткани в боль- шой степени зависит скорость фильтрации. Для увеличения срока службы полотна пропитывают специальными растворами при их периодической промывке. 170 большое влияние на продолжительность фильтрации оказыва- . г пластичность масс. Чем пластичнее масса, тем продолжительнее и|к‘мя наполнения пресса. Обычно наполнение пресса фаянсовой массой длится 4—5 ч. Для сокращения продолжительности этого процесса жидкую массу подогревают в мешалках до 50—60 °С, что | нкращает время наполнения пресса до 2—2,5 ч. Наполнение фар- форовой массой продолжается до 1,5 ч. Фильтр-пресс наполняют, постепенно увеличивая давление до 1 МПа. Влажность отфиль- фованной массы составляет 20—24%, толщина коржа колеблется пт 20 до 30 мм. Производительность фильтр-пресса определяется его конструк- цией, числом, размерами плит и продолжительностью его напол- нения. Разгружают фильтр-прессы и собирают плиты вручную. Коржи укладывают на вагонетки или сбрасывают на ленточный Iопвейер. В дисковом вакуум-фильтре (рис. 3.79, а) суспензия поступает но трубе 1 через патрубки 2 в рабочую ванну 10 и заполняет ее до уровня переливного окна 9. Суспензия в ванне постоянно пере- мешивается мешалкой. В центре ванны медленно (0,1—1,2 об/мин) иращается полый вал 7 с укрепленными на нем дисками 8. Диски постоят из отдельных пустотелых плоских секторов, обтянутых Фильтровальной тканью. Внутренняя поверхность секторов сооб- щается патрубками 4 с продольными каналами пустотелого вала. К продольным каналам, имеющим выход на торцах вала, тесно примыкают через сменные шайбы две неподвижные распредели-  Рис. 3.79. Схема работы дискового вакуум-фильтра: а — схема работы; б — схема расположения отверстий в распределительной головке 171 тельные головки (рис. 3.79, б), каждая из которых имеет отверстия Б для вакуума и два отверстия А для подвода сжатого воздуха. Патрубок 3 трубопроводом соединяет распределительную головку с вакуум-насосом. Патрубки б служат для подачи в распредели- тельную головку сжатого воздуха от воздуходувки. Устройство 5 осуществляет регенерацию ткани. На рис. 3.80 показан общий вид дискового вакуум-фильтра ДУ 34-2,5 с фильтрующей поверхностью 34 м2, с дисками диамет- ром 2,5, с односторонним расположением распределительной го- ловки. Рис. 3.80. Дисковый вакуум-фильтр: 1 — люк для выпуска суспензии; 2 — мешалка: 3 — полый вал; 4 — диск; 5 — нож для съема осадка; В — распределительная головка; 7 — патрубки для подачи сжатого воздуха; 8 — патрубок для удаления фильтрата; 9 — привод; 10 — окно для перелива суспензии; 11 — секторы диска; 12 — ванна Барабанный вакуум-фильтр с внешней фильтрующей поверх- ностью состоит из вращающегося барабана, часть которого погру- жена в ванну с суспензией. К поверхности барабана прикреплена винтами перфорированная решетка, состоящая из отдельных лис- тов. Сверху на решетку натянута фильтровальная ткань. Внутренняя поверхность барабана разделена на 24 секции, соединенные отво- дящими патрубками с секциями пустотелых цапф. К торцовым поверхностям цапф пружинами прижаты распределительные го- ловки. При вращении барабана отдельные его секции попеременно соединяются с определенными камерами распределительных го- ловок (создается вакуум-давление). Принципы работы барабан-  2 1 172 пого и дискового вакуум-фильтров аналогичны. Однако барабан- ные вакуум-фильтры по сравнению с дисковыми менее компакт- ны и имеют меньшую рабочую поверхность на единицу занимаемой площади. Ленточный вакуум-фильтр (рис. 3.81) состоит из бесконечной резиновой ленты 4 с рифленой наружной поверхностью и со сквоз- ными отверстиями, приводного 5 и натяжного 1 барабанов, ваку- ум-камеры 3 и промывного устройства 8 для регенерации ткани. Лента покрыта фильтровальной тканью 10. Борта ленты сколь- зит по направляющим планкам 9, а средняя ее часть прилегает к решетке вакуум-камеры, которая патрубками соединена с коллек- тором фильтрата вакуумной установки. Суспензия поступает на центу из питающего лотка 2, осадок снимается ножом 6 на при- водном барабане и поступает на ленточный конвейер 7. Вакуумная фильтровальная установка обычно состоит из ваку- ум-фильтра, ловушки, воздуходувки и центробежных насосов. Наиболее часто применяемая схема компоновки аппаратуры по- казана на рис. 3.82.  Рис. 3.81. Ленточный вакуум-фильтр Рис. 3.82. Схема компоновки вакуумной фильтровальной установки Исходная суспензия поступает в мешалку 4, а из нее по трубо- проводу в вакуум-фильтр 3. Фильтрат отсасывают в ресивер 1 ва- куум-насосом 7, откуда его выкачивают центробежным насосом 9. Во избежание попадания фильтрата в вакуум-насос на высоте 10 м над сборником 8 фильтрата установлена ловушка 5, служащая для 173 окончательной очистки воздуха от фильтрата, который задержи- вается в ловушке и самотеком сливается в сборник 8 по трубе 6, Для отделения осадка сжатый воздух поступает от воздуходувки 2. При размещении вакуум-фильтра и ресивера выше сборника воды более чем на 10 м фильтрат из ресивера сливается в сборник са- мотеком. При таком расположении оборудования отпадает необ- ходимость в центробежном насосе и ловушке. 3.7.2. Сушилки Барабанные сушилки применяют для сушки глины, песка, из- вестняка, а также для обжига гипса. Барабанная сушилка (рис. 3.83) состоит из сушильного бара- бана, к торцам которого примыкают с одной стороны топка 1 со смесительной камерой и загрузочной течкой, а с другой — разгру- зочная камера для высушенного материала. Барабан устанавлива- ют с уклоном 1—5° в сторону разгрузки высушенного материала. Материал подают из бункера 3 питателем 2 в барабан 8. Пройдя через барабан, высушенный материал поступает в разгрузочную камеру 7 и далее — на конвейеры. Образование газовоздушной смеси, необходимой для сушки, происходит в топке. Для получе- ния требуемой температуры смеси, входящей в барабан, в смеси- тельную камеру подают холодный воздух. Отработанные газы проходят очистку от пыли в циклоне бив мокром пылеуловителе и выбрасываются вентилятором 4 по трубе 5 в атмосферу.  Рис. 3.83. Барабанная сушилка В зависимости от направления движения потока горячих газов м высушиваемого материала барабанные сушилки разделяют на а па типа: прямоточные, когда направления движения газового потока и высушиваемого материала совпадают, и противоточные, когда направления движения газового потока и материала проти- воположны. Топливом для барабанной сушилки может служить каменный моль, мазут или горючий газ. В зависимости от свойств обраба- п.таемого материала и заданных технологических параметров u-мпература в начале барабана может быть 500—900 °С. Сушильный барабан (рис. 3.84) представляет собой сварной стальной цилиндр 4, на котором укреплены два бандажа 2, пере- катывающихся по опорным роликам 6, и венцовая шестерня 3. I .арабан получает вращение от электродвигателя 11 через редуктор Ч зубчатую пару 8 и подвенцовую шестерню 7, которая входит в зацепление с венцовым зубчатым колесом 3. Для контроля за сме- шением барабана в осевом направлении установлены контрольные упорные ролики 13.  Рис. 3.84. Сушильный барабан: а — общий вид; б — барабан; в — роликовая опора 175 Опорные и контрольные ролики смонтированы на общей свар- ной плите 10, закрепленной на фундаменте. Для захвата матери- ала, подаваемого в загрузочную течку 5, и направления его в ба- рабан к его внутренней поверхности со стороны поступления материала приварены спиральные лопасти 14, а далее по всей дли- не швеллеры 17, которые образуют пересыпные лопасти. Помимо швеллеров, приваренных к барабану, такие же швеллеры прива- рены к двум крестовинам 15. К швеллерам приварены стальные полосы 16. Все это при пересыпании материала обеспечивает луч- шую сушку его. Для предотвращения подсоса воздуха в местах сочленения ба- рабана с топкой и разгрузочной камерой установлены лабиринт- ные уплотнения. Загружаемое сырье при вращении барабана под- нимается лопастями вверх, пересыпается и падает вниз, при этом просушивается горячими газами, удаляемыми через патрубок 1. Так как ось барабана расположена с уклоном в сторону разгрузоч- ной камеры, сырье, пересыпаясь, постепенно перемещается вдоль барабана и попадает в разгрузочную камеру 12. При сушке глины к продольным швеллерам приваривают кус- ки якорных цепей, которые разбивают комья глины на мелкие куски и тем самым значительно ускоряют процесс сушки. Барабанные сушилки характеризуются высокой производитель- ностью, хорошим тепловым к.п.д., надежностью в работе и малым потреблением энергии. Недостаток сушилок — большой унос пыли с газами. В производстве пресс-порошков для керамических плиток используют в основном распылительные сушилки. Это позволяет исключить из технологического процесса операции помола и грануляции массы и, кроме того, сократить потери массы и до- биться получения пресс-порошка стабильного зернового состава и постоянной влажности. Шарообразная форма зерен и незна- чительное количество пыли (частиц размером меньше 0,06 мм) способствуют равномерному заполнению пресс-формы, исклю- чают пыление при прессовании и транспортировании, а также зависание порошка в бункерах. Наблюдается увеличение проч- ности спрессованных и высушенных плиток, улучшается факту- ра изделий. Распылительная сушилка (рис. 3.85) включает в себя сушиль- ную камеру, газовое оборудование, вентиляционную систему, сис- тему подачи суспензии, контрольно-измерительные приборы (КИП) и автоматику. 176  Рис. 3.85. Распылительная сушилка Сушильная камера 5 представляет собой сварную из 4—5-мил- чнметрового металлического листа башню, перекрытую крыш- кой 6. Днище 14 камеры выполнено в виде конусного бункера и приварено к корпусу. Корпус сушильной камеры изготовляют из нержавеющей стали. Снаружи боковая и верхняя поверхности корпуса изолированы диатомовым кирпичом или минераловатными плитами толщиной .’00 мм, а днище — минераловатными плитами толщиной 60- ЮО мм. Покровным слоем теплоизоляции служит тонколистовой металл — алюминий или оцинкованная сталь. Днище камеры за- капчивается центральным отверстием для выпуска порошка. к отверстию прикреплена течка с лепестковым затвором, умень- шающим подсос воздуха. В крышке сушильной камеры в трубах / устроены взрывные клапаны 8 в виде мембраны из асбестового картона толщиной 10 мм. Для наблюдения за работой горелок и Форсунок в стенах сушильной камеры имеются люки со смотро- выми окнами и устройства для освещения рабочего пространства. < 'наружи на конусном днище укреплены три вибратора с возму- 177 щающей силой 1000 Н, которые предназначены для кратковре- менного включения при зависании порошка на днище. Для сжигания газа в стенах сушильной камеры равномерно по окружности установлены инжекционные газовые горелки 9 сред- него давления для полного предварительного смешения газа с воздухом. Горелки выходят в короткий металлический туннель, расположенный внутри рабочего пространства. В конусном днище установлен вытяжной зонт 12 для удаления отработавших газов. Вытяжной патрубок 15 зонта подключен к пылеулавливающему циклону 16, который соединен с отсасыва- ющим вентилятором 1. Сечение зонта выбирают исходя из скоро- сти газов на входе (в пределах 1—2,5 м/с), что обеспечивает не- большой (не более 2—4%) унос материала с отходящими газами, которые выбрасываются по трубе 2 в атмосферу, предварительно пройдя очистку в циклоне. В качестве пылеуловителей применяют сухие и мокрые циклоны. При правильном выборе циклоны обоих типов обеспечивают необ- ходимое обеспыливание отходящих газов. Преимуществом сухого циклона является возможность использовать уловленный порошок для прессования плиток, добавляя его в основной порошок, однако сухой циклон должен быть установлен в отапливаемом помещении во избежание конденсации влаги из отходящих газов. К преимуще- ствам мокрого циклона относятся высокая степень очистки и малые размеры, к недостаткам — потребность в водопроводе и канализации с отстойниками, меньшая надежность в работе. Суспензия подается в рабочее пространство по трубам (штан- гам) 13 с навинченными на них форсунками 10, которые вводят материал через днище по направляющим на уровень несколько ниже начала цилиндрической части камеры. Штанги соединены накидными гайками с коллектором 11, в который суспензия по- дается мембранным насосом. На трубопроводе 3 перед коллекто- ром установлен сетчатый фильтр 4, исключающий засорение фор- сунок крупными частицами. Система КИП контролирует температуру под крышкой, в се- редине сушильной камеры и в вытяжном патрубке перед цикло- ном, а также разрежение под крышкой или в средней части каме- ры, перед циклоном и вентилятором. Кроме того, контролирует давление и расход суспензии и природного газа. Система автома- тически регулирует подачу топлива в зависимости от температуры отходящих газов и расхода суспензии, что определяет стабильную влажность готового порошка. 178 Сушка газами в кипящем слое заключается в псевдоожижении сыпучего материала горячим потоком газа и сушке его в «кипя- щем» слое при небольшой скорости сушильного агента, достаточ- ной для перевода материала из неподвижного состояния в состо- яние «кипения». Этот процесс сушки можно применять для мел- козернистого материала, равномерного по крупности состава. Сушилка с кипящим слоем представляет собой вертикальную цилиндрическую или прямоугольную шахту (рис. 3.86), разделен- ную по высоте горизонтальной решеткой на две камеры. В верхней камере происходит процесс сушки, в нижней — распределение горячих газов по сечению сушильной камеры. Горячие газы пода- ются в нижнюю камеру по воздуховоду от топки, работающей на жидком или газообразном топливе. Исходный материал подают в сушилку сверху питателем и разгружают через патрубок, располо- женный над решеткой. Отработавшие газы с паром проходят ба- тарейный циклон и удаляются в атмосферу вентилятором.  Рио. 3.86. Сушилка с кипящим слоем: 1,13 — вентиляторы; 2,3 — трубопроводы подечи воздуха; 4 — горелка; ! 1 — топка; 6 — камера сгорания; 7 — камера смешивания; 8 — распределитель- ная решетка; 9 — разгрузочный патрубок; 10 — воронка; 11— питатель; 12 — батарейный циклон Глава 4 ТЕХНОЛОГИЧЕСКИЕ КОМПЛЕКСЫ ДЛЯ ПРОИЗВОДСТВА ВЯЖУЩИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ НА ИХ ОСНОВЕ ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ГИПСА И ИЗВЕСТИ Оборудование для производства гипса Процесс производства гипса состоит из двух основных опера- ций: измельчения исходного сырья — гипсового камня и тепловой обработки измельченного продукта, т.е. превращения двуводного сернокислого кальция в полуводный [20, 21]. Для осуществления технологического процесса применяют раз- личного рода дробильно-размольное оборудование и специальные тепловые агрегаты: гипсоварочные котлы и сушильные барабаны. На рис. 4.1 показана технологическая схема компоновки обору- дования для производства гипса с применением гипсоварочного котла периодического действия. Гипсовый камень подают в бункер 3 и далее пластинчатым питателем 4 направляют для измельчения в щековую 2, а затем молотковую 1 дробилки. Дробленый мате- риал элеватором 5 подают в бункер 6, оборудованный реечным затвором 25 и тарельчатым питателем 24. Для предупреждения зависания материала на бункере 6 установлен вибратор 26. Из бун- кера 6 гипсовый камень поступает для помола в аэробильную (шахтную) мельницу 23, где одновременно с измельчением про- исходит сушка молотого гипса газами, выходящими из гипсова- рочного котла 16 и подаваемыми по трубопроводу 22. Из мельницы молотый гипс увлекается газовым потоком в по- следовательно установленные пылеосадительные устройства: спа- ренный циклон 7, батарейный циклон 8 и рукавный фильтр 9. Из пылеосадительных устройств молотый гипс подается в бункер, откуда элеватором 21 транспортируется в бункер 11, установлен- ный над гипсоварочным котлом 16. Из бункера 11 винтовым пи- тателем 18 гипсовый порошок поступает в гипсоварочный котел, 180  Рис. 4.1. Технологическая схема производства гипса г.уда также подаются солевые добавки из бачка 12. Гипсоварочные котлы работают на твердом и газообразном топливе. Пар из котла I нводится по трубопроводу 13 через воздухоочистительные устрой- ства в атмосферу. После окончания процесса варки гипс поступает и бункер томления 11, а из него уже полуводный гипс винтовыми конвейерами 20, 14 и элеватором 19 подается на склад 15. 4.1.1.1. Гипсоварочные котлы Для варки гипсового порошка применяют гипсоварочные кот- им периодического или непрерывного действия. Недостатком гипсоварочных котлов периодического действия является периодичность работы, что ограничивает их производи- тельность, поэтому предпочтение отдается котлам непрерывного действия. Гипсоварочный котел непрерывного действия (рис. 4.2) состо- ит из цилиндрического корпуса 1 со сферическим днищем 5, соб- ранным из чугунных элементов, стыки между которыми уплотне- ны асбестовой массой. Основной обогрев котла происходит через lino 8 и боковую поверхность котла. Для увеличения поверхности нагрева внутри котла на раме подвешена металлическая рубашка К), являющаяся одновременно кожухом для шнека 11. Переме- шивание гипса в процессе варки осуществляется четырьмя лопас- тями 9, установленными на нижнем конце вертикального вала 7. 181  5 Рис 4.2. Гипсоварочный котел непрерывного действия Последний проходит внутри пустотелого вала, на котором закреп- лен двухзаходный перемешивающий шнек 11. Вращение вала 7 лопастного смесителя осуществляется от электродвигателя б через редуктор 5, коническую зубчатую передачу, закрытую в корпусе 4. Вращение шнеку 11 сообщается от электродвигателя 3 через ко- ническую зубчатую передачу, размещенную в корпусе 4. Рабочий процесс варки гипса сводится к следующему. Сырой гипсовый порошок из бункера подается шнеком-дозатором в ко- 182 I г ii. Питание котла регулируется в зависимости от температуры I и пса, выходящего из котла. Привод питающего шнека состоит из нк ктродвигателя, вариатора с исполнительным механизмом, ко- нчили включается по сигналу от термопары, установленной на им.чоде гипса из котла. Если температура выходящего гипса пони- | ас гея, то подача сырого гипса в котел автоматически уменьша- | н и. В процессе варки гипсовая масса интенсивно перемешива- | п и как четырехлопастной мешалкой, так и вертикальным шне- н1м. Лопасти 9 в средней части снабжены направляющими шиитками, которые обеспечивают направление массы в нижнюю mu ическую часть трубы шнека 7/ и создание подпора, необходи- мою для захвата массы шнеком и ее подъема. Поднятая шнеком I и псовая масса пересыпается через верхний обрез трубы и вновь in к гупает в котел. Этим обеспечиваются интенсивная циркуляция порошка и его перемешивание. В процессе варки сырого гипсового порошка происходит час- I пчная его дегидратация. Обезвоженный гипс, имеющий меньшую ощ.емную массу, вытесняется из нижней зоны поступающим в г ш ел сырым гипсовым порошком, непрерывно подаваемым шне- I ом-дозатором. При установившемся процессе сваренный Гипсо- ны й порошок, поднимаясь, доходит до окна, имеющегося в боко- iioii стенке котла, и самотеком поступает сначала в отводную теч- I V. а затем в бункер томления гипса. Если температура гипса в пгрхней части котла будет ниже 150 °С, то шнек-дозатор уменьшит I i отчество подаваемого сырого гипса. Объем котла 4,4 м3, производительность 1,4—1,7 кг/с, мощность ысктродвигателя лопастной мешалки 7 кВт и вертикального кон- iii-iiepa 10 кВт. Для обжига гипса и некоторых других строительных материалов in пользуют сушильные барабаны. 4.1.2. Оборудование для производства извести Негашеную комовую известь получают путем обжига извест- няков при температуре 1000-1200 °С в шахтных вращающихся печах, в агрегатах с кипящим слоем и в обжиговых машинах с прлщающейся колосниковой решеткой [10, 11]. Наибольшее рас- пространение в настоящее время получили шахтные печи как аг- рггаты непрерывного действия с периодической загрузкой. По • и особу обжига шахтные печи бывают пересыпные (слои обжига- емого материала пересыпаны слоями твердого топлива), полуга- 183 зовые (продукты сжигания твердого топлива подаются в зону об- жига), газовые (оборудованы устройством для ввода природного или искусственного газа) и печи, работающие на жидком топливе. Полученную обожженную комовую известь измельчают в помоль- ных установках до порошка или гасят (обрабатывают водой) в пу- шонку (порошок) в гидраторах или в тесто в известегасилках. 4.1.2.1. Шахтная печь Шахтная печь (рис. 4.3, a) представляет собой шахту 5, име- ющую вид полого цилиндра или составленную основаниями из двух усеченных конусов. Наиболее рациональна цилиндрическая форма шахты, которая способствует равномерному распределению и спусканию кусковых материалов по ее сечению и имеет меньшую внутреннюю поверхность печи, чем достигается минимальная по- теря теплоты в окружающую среду. Внутреннюю часть шахты фу- теруют огнеупорным кирпичом, а наружную выкладывают из красного кирпича. Шахта имеет загрузочное 7 и выгрузочное 1 устройства. При работе печи из бункера известняк через весовой дозатор 8 подает- ся в ковш скипового подъемника 4 и поднимается с помощью лебедки 3 до верха печи, где высыпается в загрузочное устройство.  Рис. 4.3. Схема шахтной печи с устройствами загрузки и выгрузки 184 Ни грузка обожженной комовой извести происходит через выгру- тчиое устройство на пластинчатый конвейер 2. По высоте шахты и двух уровнях размещены радиоактивные или штанговые указа- |сми уровня 6. Твердое топливо в печь подают так же, как извест- няк. В случае применения газового и жидкого топлива печь обо- рудуют горелками, устанавливаемыми в ее нижней части, и при использовании жидкого топлива-мазута (для его газификации) пополнительно по периметру шахты (в зоне обжига) монтируют в один ярус три выносные топочные камеры. В верхней части шах- ид размещен двухклапанный (рис. 4.3, 6) механизм загрузки, ус- ни твливаемый на раме 18. Внизу рамы крепится коническая обе- чайка 20, вверху — роликовые опоры 15. На последние установлена вращающаяся чаша 10 с венцовой шестерней 11. Между рамой и нращающейся чашей расположен песочный затвор 9, предохраня- ющий выход газов из печи. Чаша в верхней части имеет радиаль- ные колосники 14, к которым крепится конус 12, являющийся одновременно направляющей для пустотелой тяги 13. Нижняя |