_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

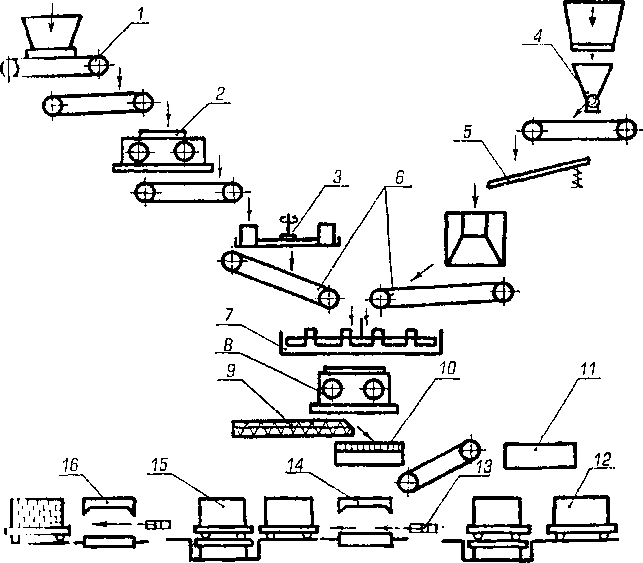

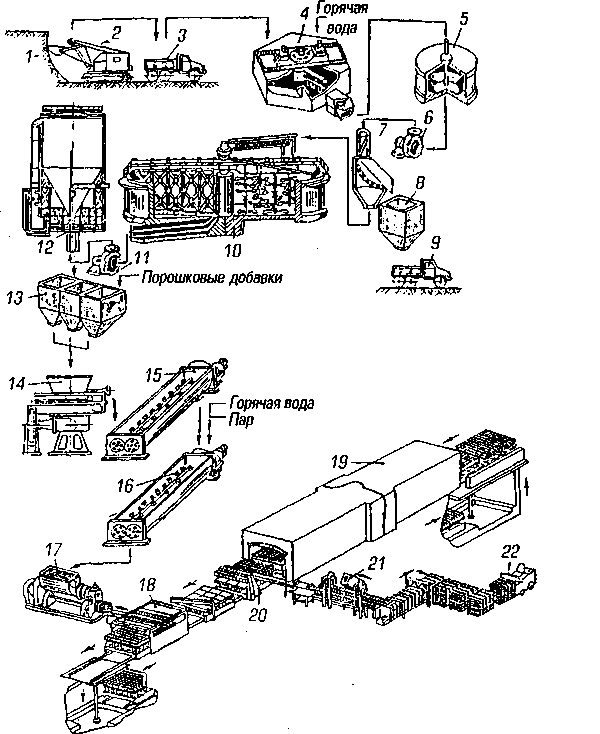

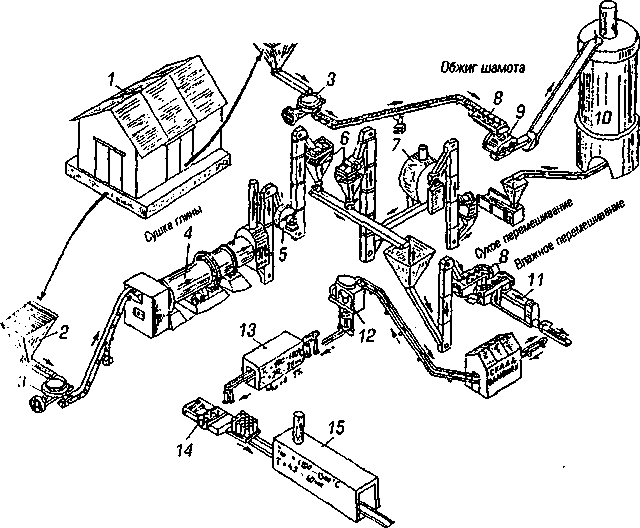

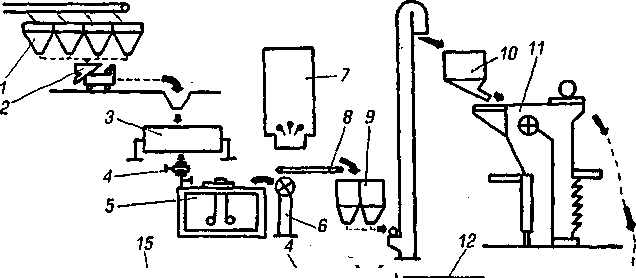

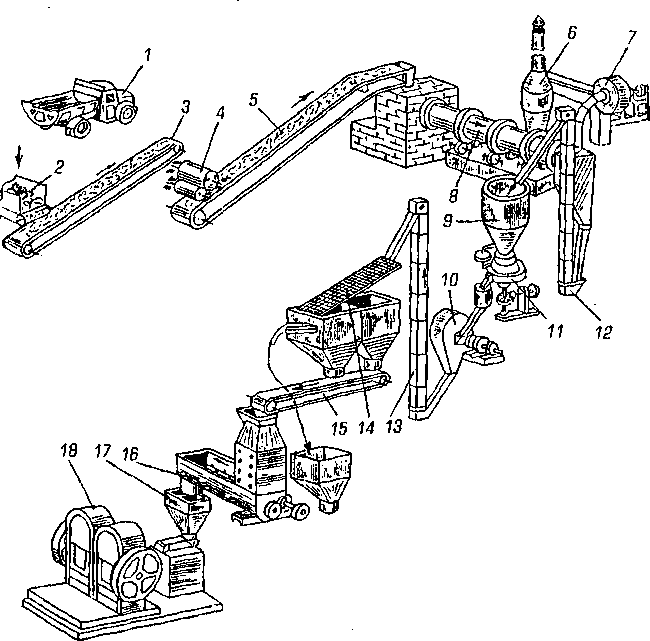

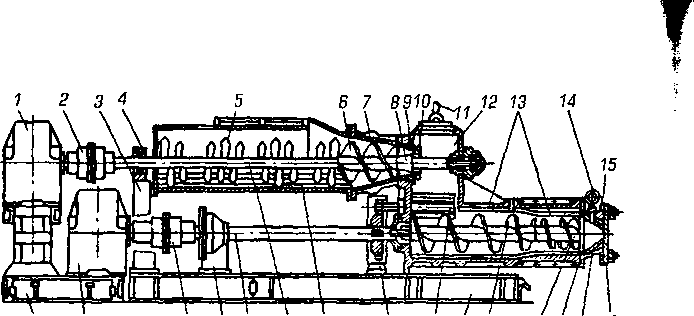

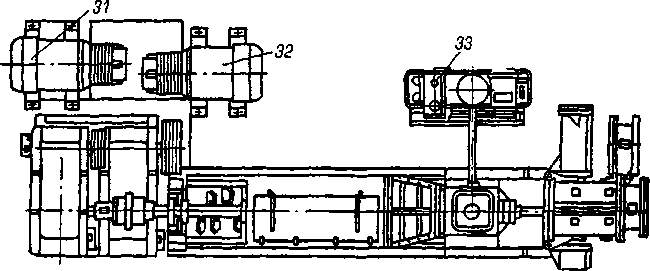

Глава 5 ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ Переработку глиняных материалов для производства кирмиЧ| и пустотелых камней пластическим способом выполняют по ptilt личным технологическим схемам [29—31]. По одной из них гли||| перерабатывается в такой последовательности (рис. 5.1): до три* ванне; грубое измельчение и выделение крупных твердых mono* чений; увлажнение водой или пароувлажнение; промежуточное хранение; разработка глины в глинохранилищах, глинозапаспикйК) рыхление и паропрогрев; переработка массы; тонкое измельчений] подача пластических масс на формование; пластическое формп* вание масс в ленточных прессах. Используют вакуумные и безнй* куумные прессы. При пластическом способе формования масс в качестве оспой* ного агрегата используют либо ленточные (шнековые) вакуум* прессы, либо комбинированные ленточные вакуум-прессы. Известны также и другие технологические схемы расстамопкИ оборудования, например с использованием башенных распыли* тельных сушилок (БРС). В этой технологической схеме осущ#* ствляется мокрое диспергирование глиняной массы в гл и побил ‘ тушке с последующим термическим обезвоживанием ее п ЫЧ’ (рис. 5.2). В этом случае обеспечивается более качественная иод* готовка глиняных масс. Пластический способ формования глиняных масс использум ся также при производстве керамических труб (рис. 5.3) и дру| и к изделий. Для приготовления из глин плотной структуры, средней и но ниженной пластичности, низкой карьерной влажности порошки образных масс при полусухом способе их формования используй»! два способа — сушильно-помольный и шликерный. Сушильно-помольный способ включает следующие тсхпоиж гические операции: дозирование, измельчение, сушка, храпепн#| просев, хранение, дозирование, смешивание. Шликерная полги* 260  I in ! i.1. Технологическая схема производства кирпича пластическим способом: I ящичный подаватель: 2 — камневыделительные вальцы; 3 — бегуны; • I молотковая дробилка керамического боя; 5 — грохот; 6 — питатель; / глиномешалка; 8 — вальцы тонкого помола; 9 — ленточный пресс; 111 резательный станок; 11 — автомат-укладчик; 12 — сушильные тележки; 13 -толкатель; 14 — сушило; 15 — гидравлический снижатель; 16 — обжиговая печь i • iiiki'i пресс-порошка с использованием распылительных сушилок мошоляет сократить цикл приготовления порошка с 8—12 ч до 1 t мин, совместить процессы грануляции и сушки глины, ста- м111пировать свойства порошка и улучшить условия труда рабо- чих При производстве глиняных и огнеупорных кирпичей прес- ■ I.iuiiне шихты (одностороннее или двустороннее, однократное мин mi югократное, ударное или плавное) осуществляется в колено- рычажпых, ротационных и гидравлических прессах. Для производства облицовочных плиток и плиток для полов in пользуют колено-рычажные прессы. 261 i  Рис. 5.2. Технологическая схема производства кирпича методом пластического прессования с применением распылительных сушилок: 1 — карьер; 2 — экскаватор; 3, 9 — автосамосвалы; 4 — глиноболтушка; 5 — сливной бассейн; 6, 11 — насосы; 7 — дуговое сито; 8 — бункер каменисты» включений; 10 — шламбассейн; 12 — распылительная сушилка; 13 — бункер; 14 — дозатор-питатель; 15 — глиносмеситель сухого перемешивания; 1В — глиносмеситель мокрого перемешивания; 17 — ленточный вакуумный пресс; 18 — автоматизированная линия ЦКБ «Строммашина» для резки, отбор» и укладки сырца на печные вагонетки; 19 — сушительно-обжиговый конвейор, 20 — разгрузчик обожженных изделий; 21 — пакетировщик; 22 — автопогрузчик, транспортирующий изделия на склад готовой продукции  ■ттт 2 Рис. 5.3. Технологическая схема производства керамических труб: I склад глины; 2 — бункеры для глины; 3 — стругачи; 4 — сушильный барабан; ! > — дезинтегратор; 6 — грохоты; 7 — шаровая мельница; 8 — смесители; ■ I брикетные вальцы; 10 — шахтная печь; 11 — вакуум-пресс; 12 — трубный 11|iecc; 13 — сушилка; 14 — глазуровочная машина; 15 — печь для обжига Как и при пластическом способе формования глиняных масс, при полусухом способе производства керамических и огнеупорных п щслий используют различные технологические схемы компо- новки оборудования (рис. 5.4, 5.5). I !: i: 5.1. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И ДРЕНАЖНЫХ ТРУБ I % 5.1.1. Прессы для производства керамического кирпича Для производства кирпича-сырца и камней применяют безва- i уумные и вакуумные винтовые ленточные прессы [29—33]. 263 I {  1\ 13 □ WM-: Рис. 5.4. Технологическая схема производства фаянсовой глазурованной плитки полусухим способом с использованием башенной распылительной сушилки: 1 — бункера с сырьевым материалом; 2 — вагонетка; 3 — шаровая мельница; 4 — барабанный электромагнит; 5 — крановая мешалка; В — насос; 7 — башенная распылительная сушилка; 8 — транспортер; 9-бункер с последующей подачей просеянного порошка в элеватор; 10—расходный бункер; 11 -пресс; 12 — сушило; 13 — автомат глазурования плиток; 14 — печь для обжига; 15 — автомат для упаковки и сортировки плиток Безвакуумные прессы преимущественно применяют при фор- мовании полнотелого кирпича и кирпича с технологическими пустотами. Технологическая схема производства дренажных керамических труб диаметром до 75 мм такая же, как и для стеновых керамичес- ких материалов. Формуют трубы в горизонтальных вакуумных прессах с установкой соответствующих мундштуков. Трубы боль- шего диаметра, в том числе канализационные, формуют в верти- кальных прессах. Вакуумный пресс СМК-325 для производства глиняного кир- пича (рис. 5.6) состоит из фундаментной рамы 30, винтового вала 26, нагнетательного валка 22, вакуум-камеры 12, одновального смесителя 24, вакуумной установки 33, приводов 31,32 смесителя и пресса, цилиндра 18 с рубашками 13 и головкой 15. Оба привода включают в себя двигатели с центробежными муф- тами, которые с помощью клиноременной передачи приводят во вращение шкивы, насаженные на валы редукторов 1 и 29. Эти 264  Рис. 5.5. Технологическая схема производства кирпича методом полусухого прессования порошкообразных масс: 1 — автотранспорт; 2 — ящичный питатель; 3,5,15 — транспортеры; 4 — камневыделительные валки; 6 — циклон; 7 — вентилятор; 8 — сушильный барабан; 9 — бункер; 10 — дезинтегратор; 11 — тарельчатый питатель; 12,13 — элеваторы; 14 — грохоты; 16 — смеситель с шахтным пароувлажнителем; 17 — питатель; 18 — пресс редукторы зубчатыми муфтами 2 и 28, оснащенными предохрани- тельными срезными шпильками, вращают смесительный 25 и винтовой 26 валы. На вал 26 насажены пять винтовых лопастей, из которых последняя образует двухзаходную выпорную лопасть — хвостовик 19. Вал опирается на две опоры, одна из которых нахо- дится в корпусе вакуум-камеры 12, а другая опора расположена в отдельном корпусе 27 упорного подшипника на раме пресса. I ■ Л ■il _Ja 265  3D 29 28 27 2В 25 24 23 22 21 20 191817 16  Рис. 5.6. Вакуумный винтовой ленточный пресс СМК-325: 1,29 — редукторы; 2, 28 — зубчатые муфты; 3 — стойка; 4 — корпус подшипника; 5 — лопатка; 6, 20 — лопасти; 7 — кожух; 8 — конус; 9 — обойма; 10 — нож; 11 — лампа; 12 — вакуум-камера; 13 — рубашки; 14 — преобразователь давления; 15 — головка; 16 — мундштучная плита; 17 — вставка; 18 — цилиндр; 19 — хвостовик; 21,30 — рамы; 22 — валок; 23 — шестерня; 24 — смеситель; 25,26 — валы; 27 — корпус подшипника; 31,32 — приводы; 33 — вакуумная установка Цилиндр 18 состоит из двух половин, подвешенных шарнирно на корпусе и облицованных внутренними стальными рубашками 13 с продольными планками на внутренней поверхности. В вы- ходной части цилиндра перед хвостовиком вала 26 установлены ножи-свилерезы, которые вместе с продольными планками на внутренней поверхности рубашек препятствуют проворачиванию массы винтом. Примыкающая к цилиндру стальная головка 15 оснащена пли- той 16, к которой крепятся мундштуки. Расположенный в нижней части вакуум-камеры 12 нагнетатель- ный валок 22 приводится во вращение валом 26 через шестерню 23. С 266 Глиняная масса лопатками 5 и лопастями 6 продавливается че- рез кольцевое отверстие между конусом 8 и обоймой 9 в вакуум- камеру 12. На входе в вакуум-камеру масса измельчается враща- ющимися ножами, жестко закрепленными на валу 26. Производство канализационных труб может осуществляться на нсртикальных трубных прессах и способом гидростатического прессования. 5.1.2. Вертикальные трубные прессы Вертикальные вакуум-прессы предназначаются в основном для и зготовления керамических канализационных и кислотоупорных труб [30, 32, 34]. Пресс для формования труб состоит из вакуум-пресса и стола, который принимает трубы из формующей головки пресса. I (следствие большой высоты установки ее размещают на двух эта- жах формовочного цеха: на первом устанавливают приемный стол, на втором — пресс. Корпус 1 пресса с вакуум-камерой 6 установ- иен на раме 2, смонтированной на полу второго этажа (рис.5.7). К корпусе установлен вертикальный вал 3 с закрепленными на нем шнеками 7. В верхней части корпуса пресса смонтированы пода- ющие шнеки 4, из которых верхний — однозаходный, а нижний — четырехзаходный. Верхняя лопасть захватывает глиномассу, по- ступающую через отверстие в верхней крышке пресса, а нижняя продавливает ее через перфорированную плиту 5 в вакуум-каме- ру 6, после чего вакуумированная глина захватывается в прессовую головку 8. Для предотвращения проворачивания глины предусмат- ривается установка двух пар контрножей 9. К прессовой головке крепятся сменные мундштуки 10 с кол- паками 11. Под давлением выжимаемой трубы подвижный стол !2 начинает опускаться до тех пор, пока не будет отформован ствол трубы. Для формовки раструба подвижную платформу поднимают к горловине мундштука, при этом глина заполняет кольцевую по- лость последнего, имеющую форму раструба. После образования раструба подвижный стол начинает опускаться. Затем происходит отрезка трубы. Устройство для подъема и обрезки трубы состоит из подвиж- ного стола 12, неподвижного стола 13 и отрезного устройства 14. I (аправляющими для подвижного стола служат вертикальные ко- лонны 15. 267 |