_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

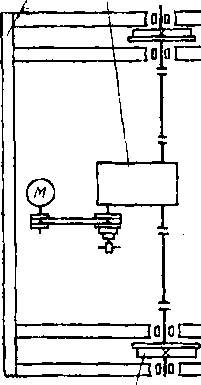

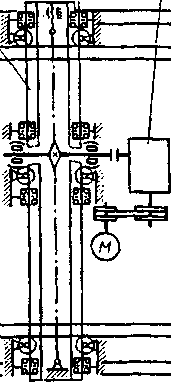

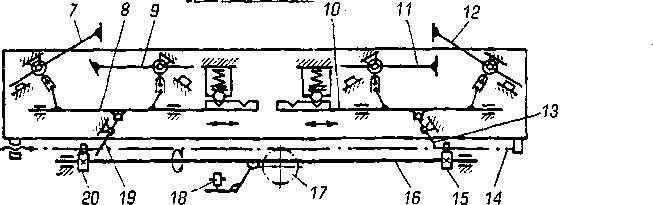

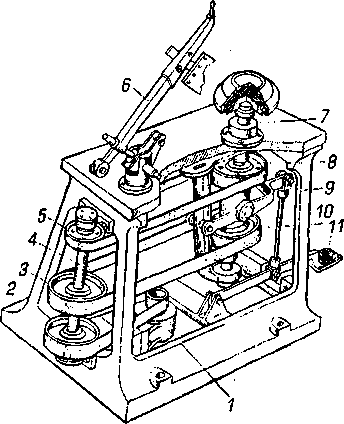

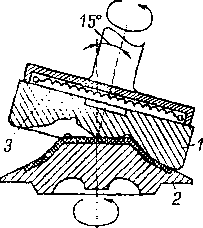

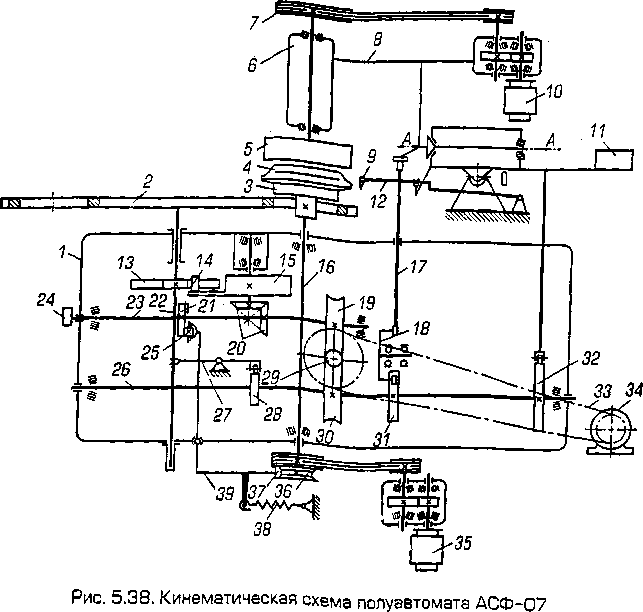

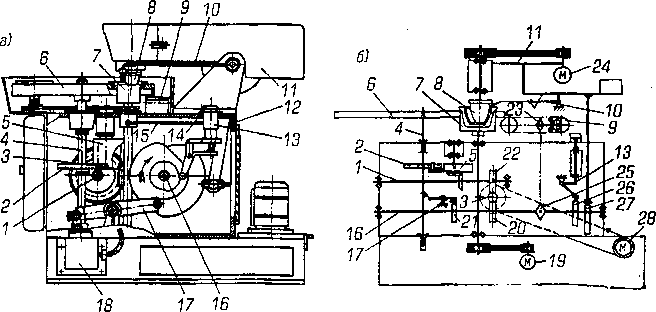

Рис. 5.34. Гидротолкатель СМК-101 А: 1 — шкаф управления; 2 — гидроагрегат; 3 — конечный выключатель; 4 — ограждение; 5, 9,11 — упоры; В — трубопровод; 7,10 — гидроцилиндры; 8 — направляющая 297 риной 3 м. Состоит гидротолкатель из каретки, направляющих 8, гидроагрегата 2 и шкафа управления 7. Каретка — это два соеди- ненных между собой плунжерных гидроцилиндра. Гидроцилиндр 10 обеспечивает рабочий ход, а гидроцилиндр 7— возвратный. Их штоки сферическими концами упираются в опоры, неподвижно закрепленные в фундаменте. Гидротолкатель работает следующим образом. Груженая печная вагонетка подается к печи электропередаточной тележкой. После подъема двери форкамеры вагонетка скатывается толкателем те- лежки таким образом, что средний упор вагонетки устанавлива- ется перед вспомогательным упором гидротолкателя. После вклю- чения гидроагрегата 2 подается сигнал гидротолкателю, который совершает шаг 1870 или 1700 мм. Дверь форкамеры закрывается, а дверь печи открывается. Гидротолкатель совершает обратный ход и, захватывая вагонетку основным упором, совершает затем ход вперед на 3300 мм, проталкивая весь состав вагонеток в печь. После этого дверь печи закрывается, гидротолкатель возвращает- ся в исходное положение и цикл повторяется. Электропередаточная тележка СМК-100Б приведена на рис. 5.35. На сварной раме 1 тележки установлены механизм пе- редвижения 2, толкатель 3, ведущие 6 и ведомые 5 скаты, элект- рооборудование. Механизм передвижения 2 состоит из двухско- ростного электродвигателя 4, клиноременной передачи, редукто- ра, тормоза, валов, зубчатых муфт и скатов 5, 6. Тележка может перемещаться с двумя скоростями, из которых меньшая исполь- зуется при ее стыковке с рельсами цеха. Разгон и остановка те- лежки — плавные, ступенчатые. Толкатель 3 состоит из сварного каркаса с упорами, перемеща- ющегося по каткам 21 и приводимого в движение от привода через звездочку 77, находящуюся в зацеплении с цепью 14, закрепленной на самом толкателе. Толкатель тележки — двустороннего действия и предназначен для скатывания и накатывания печной вагонетки с любой стороны. В связи с этим он оснащен двумя парами упоров 7, 9 а 11, 12 для левого и правого толкания. Упоры снабжены двумя переклю- чающими устройствами 10, приводимыми в движение двуплеч- ными рычагами 13 и 19. Рычаги поворачиваются при наталкивании на соответствующие упоры 15 и 20 штанги. Исходное положение упоров — крайние в верхнем положении, внутренние утоплены. Вагонетка накатывается справа или слева на тележку в два приема при взаимодействии упоров 7, 12 толкателя первоначально с пе- 298 2 4   Вид Б 21 12. |£ "№Щ № tfi Вид А (повернуто]  Рис. 5.35. Кинематическая схема электропередаточной тележки: 1 — рама; 2 — механизм передвижения; 3 — толкатель; 4 — привод толкателя; 5. 6 — ведомые и ведущие скаты; 7,9,11, 12 — упоры; 8,10— переключающие устройства; 13,19 — рычаги; 14 — цепь; 15,20 — упоры штанги; 1В — штанга; 17 — звездочка; 18 — электромагнит; 21 — каток редним, а затем с задним упором вагонетки. Упоры 15 и 19 благо- даря штанге 16 находятся в отведенном положении и не мешают прохождению рычагов 13 и 19 при движении толкателя. Во время скатывания вагонетки подается команда на электромагнит 18, по- ворачивающий штангу 16. С помощью упоров 15 и 20 переключа- ются упоры 7, 9 или 11 и 12 в зависимости от направления движе- ния толкателя. Вагонетка накатывается на тележку без переклю- чения упоров. Поднятые упоры 7 и 12 удерживают вагонетку от самопроизвольного скатывания с тележки. При скатывании ваго- нетки упоры толкателя переключаются. 299 5.4. ОБОРУДОВАНИЕ ДЛЯ ФОРМОВАНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ БЫТОВОГО ФАРФОРА Промышленность выпускает разнообразный ассортимент хо- зяйственной посуды: тарелки, блюдца, чашки, чайники и т.д. В процессе изготовления посуды одно из главных мест занимает процесс формования изделий. 5.4.1. Машины для пластического формования хозяйственной посуды Для пластического формования плоских и полых изделий при- меняются ручные, полуавтоматические и автоматические станки и автоматизированные линии [33]. На станках и полуавтоматах плоские изделия формуют из специально подготовляемых пластов массы. В современных полуавтоматах и автоматах специальным автоматическим устройством круглые болванки (скалки) разреза- ются на пласты или определенной величины заготовки, поступа- ющие в форму, где из них формуются изделия. Ручные станки для пластического формования. Ручные станки бывают односкоростными и двухскоростными (рис. 5.36). Привод станка расположен внутри чугунной станины 9. Вращение шпин-  Рис. 5.36. Ручной двухскоростной станок 300 s делю 7передается от двигателя 1 через ременные передачи 2,3 и 5, трансмиссионный вал 4 и фрикционные муфты 8 и 10. Фрикционные муфты включают с помощью педали 11 или через систему рычагов, связанных с наклоном 6. Когда наклон поднят, иключается муфта 8 и шпинделю сообщается вращение. При опус- кании наклона происходит включение муфты 10, шпинделю со- общается большая скорость и осуществляется формование изде- лия. 5.4.2. Полуавтоматы для пластического формования плоских и полых изделий В основу этих полуавтоматов заложен метод формообразования, который со- стоит в том, что в результате раскатыва- ния роликовым (дисковым) шаблоном 1 (рис. 5.37) на вращающейся гипсовой или пластмассовой форме 2 массы из нее образуется тарелка. В процессе раскаты- вания, чтобы избежать прилипания мас- сы к ролику, последний нагревательным элементом 3 подогревается до темпера- туры 90—130 °С. Полуавтомат АСФ-07 для формования плоских изделий (рис. 5.38) имеет литую станину 1, приклон 8, стол 2, транспор- тер для удаления обрезков, пульт управ- ления, а в последних конструкциях — ав- томатический дозатор пластов массы и т.д. Все узлы автомата приводятся во вращение от трех электро- двигателей 34, 35 и 10, работа которых синхронизирована. Электродвигатели 35 и 10 выполнены с редукторами. От электродвигателя 34 через клиноременную передачу 33 при- водится во вращение червячный вал 29, который через червячные колеса 30 и 19 передает вращение распределительному валу 26 и валу 23. От вала 23 через коническую пару 20 вращение передает- ся водилу 15, палец 14 которого периодически приводит во вра- щение четырехпазовый мальтийский крест 13 вместе с валом 22 и столом 2. Стол отлит из алюминиевого сплава, имеет четыре от- верстия со сменными гнездами под гипсовые формы, на которые перед формованием кладется пласт массы. На валу 23 имеется 301  Рис. 5.37. Схема формования тарелки и блюдца раскатыванием пласта массы на гипсовой или пластмассовой форме роликовым (дисковым] шаблоном  кулак 21, который через ролик 25 и рычаг 39 выводит колодку 37 из зацепления со шкивом 36. Колодка с помощью пружины 38 притормаживает шкив 36, останавливает его, а также вал 16 с фор- модержателем 3 и формой 4 в тот момент, когда кулак 24 через конечный выключатель выключает двигатель 35. Когда колодка 37 выведена из зацепления со шкивом 36, кулак 24 воздействует на конечный выключатель, включается двигатель 35 и через кли- ноременную передачу вращение передается валу 16, формодержа- телю и форме. Эти операции осуществляются перед формованием изделия. Затем кулак 32 поворачивает наклон 8 вокруг оси 0 вместе с фор- мующим роликом 5, который при этом опускается на пласт массы, уложенный на гипсовую форму, а кулак 31, рычаг 18 и толкатель 17 поворачивают приклон 8 вместе с головкой 6 и роликом 5 вокруг оси А—А в пределах угла -15°. 302 Першина конуса ролика и центр формы при формовании из- меняя должны строго совпадать. Формующий ролик постоянно вращается как при формовании it |делия, так и при подъеме наклона. Привод ролика осуществля- йся от двигателя 10 со встроенным редуктором через клиноре- мепную передачу и шкив 7. Обрезчик опускается и поднимается вместе с наклоном полнен он в виде рычага 12 с закрепленным на конце ножом 9, который в период формования обрезает с края изделия излишки массы. Эти операции осуществляются при формовании изделия. Мосле того как изделие отформовано, возвращение наклона в исходное положение происходит с помощью контргруза 11. В тот ■ко период кулак 28 с помощью рычага 27 осуществляет подъем нала 22 со столом 2. Затем водило 15 пальцем 14 входит в паз мальтийского креста 13 и поворачивает его вместе со столом 2 на '>()“. В период поворота стола форма с уложенным пластом массы с позиции загрузки переходит на позицию формовки под форму- ющий ролик, а из этой позиции переходит на позицию разгрузки, где форма снимается с отформованным изделием и устанавлива- ется в сушилку. Полуавтомат АСФ-11 (рис. 5.39), предназначенный для фор- мования полых изделий — чашек и кружек диаметром до 180 мм и высотой до 130 мм, имеет литую станину 12. На станине уста- новлены приклон 11с формующим шаблоном-роликом 8 и обрез-  |