_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

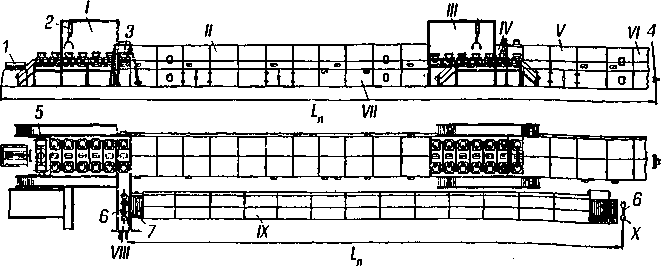

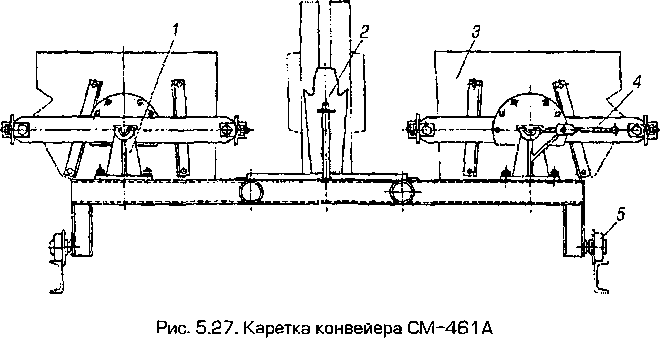

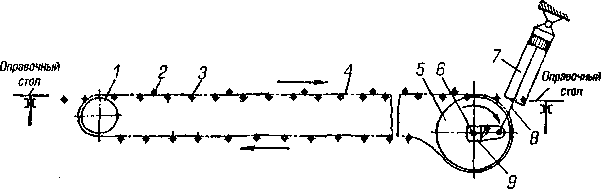

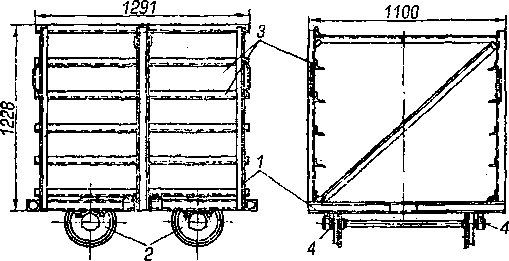

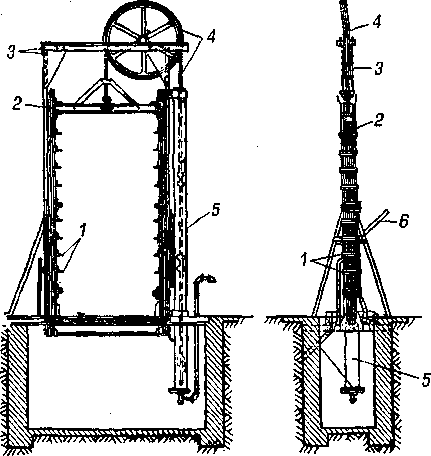

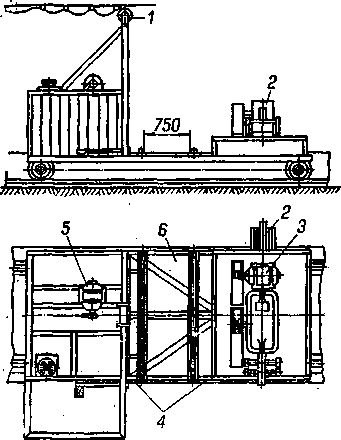

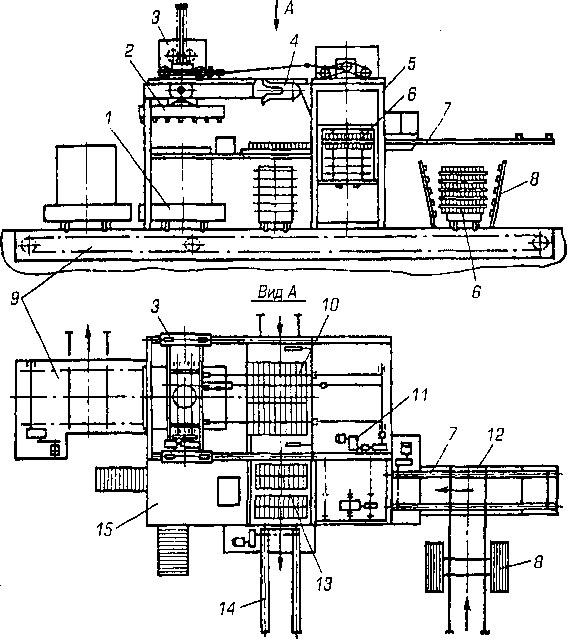

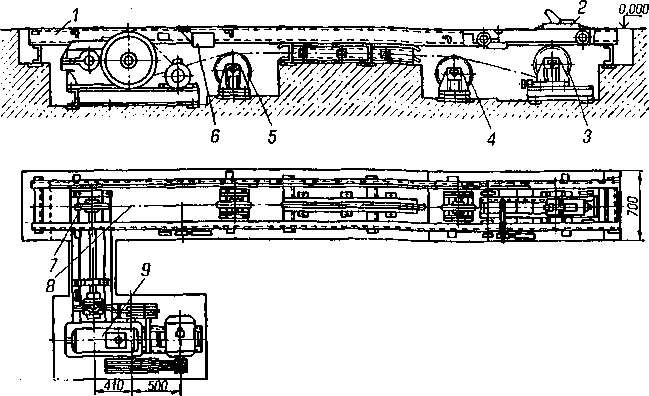

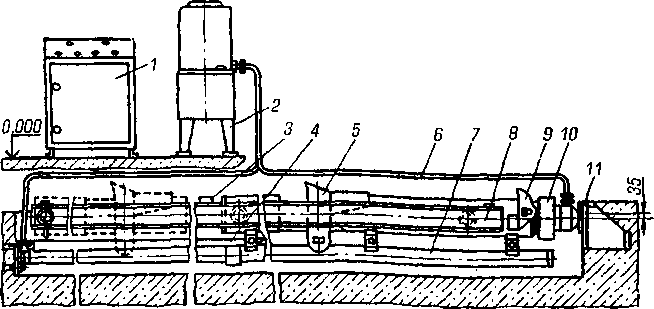

частью конвейера, состоит из одноярусной собственно подвялен- ной камеры IX, постов предварительной VIII и окончательной X оправки изделий. В обоих ярусах литейного конвейера уложены рельсы, по ко- торым с помощью гидравлических толкателей 1 и 4 перемещают-  Рис. 5.26. Схема литейно-подвялочного конвейера СМ-461 А для производства унитазов 289 [ i г ся каретки с гипсовыми формами. Движение кареток прерывистое (импульсивное), по настраиваемому ритму. Каретки передаются с яруса на ярус гидроподъемником 5 и гидроснижателем, установленными в торцах литейной части кон- вейера. Гидроснижатель имеет конструкцию, аналогичную кон- струкции гидроподъемника. На каждой каретке устанавливаются по две гипсовые формы. В верхнем ярусе на позиции III сборки гипсовых форм и раз- борки их / установлены пневмосъемники 2, перемещающиеся вдоль рабочих мест. С помощью пневмосъемников собирают и разбирают формы. Шликер в формы заливают автоматическим краном шликеро- провода в момент остановки каретки и закрывают его с помощью электронного усилителя при достижении шликером заданного уровня. В конце первого яруса литейного конвейера находится пост VI слива шликера, на подходе к которому специальные мешалки раз- мешивают шликер в формах для лучшего его слива. По окончании слива каретка с залитыми формами поступает с помощью гидро- снижателя на нижний ярус конвейера в камеру VII закрепления черепка. В конце нижнего яруса литейного конвейера гидроподъемник подает каретки на пост 1 разборки форм, расположенный в на- чале верхнего яруса. Здесь пневмоподъемники 2 разбирают формы, снимая с них гипсовые кольца, укладывают их в корзины кареток и раскрывают замки нижних вкладышей форм. Освобожденные гипсовые формы поступают на каретках в камеру подсушки для повторного использования под заливку. После разборки форм изделия поступают с помощью переда- точной тележки 3 к подвялочной камере, где под изделие влаж- ностью 19—20% подводятся оправочные столики 6с предваритель- но уложенными на них поддонами. Оправочные столики 5 опу- скаются вниз для предварительной оправки изделия, после чего изделие с помощью рольганга 7 передается в подвялочную камеру IX, из которой изделия выходят с влажностью 12-14%, Окончательную оправку изделия производят на оправочном столе и направляют в сушилки. Транспортным механизмом подвялочной камеры является двухъярусный приводной рольганг 7. По его верхнему ярусу пере- мещаются изделия, а по нижнему возвращаются поддоны к спра- вочному столу 6 головной части подвялочной камеры. 290 Каретки (рис. 5.27) предназначены для транспортирования по конвейеру каркасов с гипсовыми формами 3. Каретка представ- ляет собой раму, которая имеет два ската колес 5 для перемещения ее по рельсам.  Каркас состоит из двух боковин, крепящихся к каретке на цап- фах, установленных в кронштейнах 1, вкладышей и фиксатора 4, при помощи которого фиксируется положение форм (при пере- вертывании). На каретке расположен отсек-корзина 2 для установки гипсо- вых колец форм. Всего на конвейере 130 кареток, несущих 260 гипсовых форм. Подвялочный рольганг состоит из каркаса, привода, натяжной станции, роликов и теплоизоляционных щитов, обшитых алюми- нием. Привод рольганга (рис. 5.28) состоит из гидроцилиндра 7 со штоком 8, рычага поворота с храповым механизмом 9, сидящего па приводном валу 6. На валу находятся ведущие звездочки 5, передающие вращение через цепь 4 приводным роликам 3 со звез- дочками. Цепи 4 поддерживаются натяжными звездочками 2 и проходят через ведущие 5 и ведомые 1 звездочки. Гидроцилиндр 7шарнир- но соединен с рамой конвейера. Шток его при рабочем ходе «со- бачкой» приводит во вращение храповое колесо ведущего вала. Гидрооборудование конвейера состоит из восьми гидроцилин- дров, гидропривода, аппаратуры и системы трубопроводов. Все 291  Рис, 5.28. Схема рольганга подвялочной камеры механизмы конвейера работают автоматически с помощью гидро- цилиндров в заданной последовательности. 5.3. МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ПЕЧЕЙ И СУШИЛЬНЫХ АГРЕГАТОВ 5.3.1. Транспортирование сырца в сушильные агрегаты Сформованный сырец, уложенный на сушильные рамки, транс- портируют в сушилки с помощью вагонеток [32, 34, 35]. Шестиполочные вагонетки ВС-1-6 (рис. 5.29) предназначены для транспортирования и сушки кирпича в туннельных сушилках. Кроме того, для транспортирования кирпича в камерные сушил- ки применяют самосбрасывающие вагонетки. Снижатели бывают с гидравлическим или механическим при- водом.  Рис. 5.29. Шестиполочная вагонетка ВС-1-6: 1 — рама-основание; 2 — колеса; 3 — полки; 4 — подшипники I 292 Снижатель с гидравлическим приводом (рис. 5.30) широко распространен. Он состоит из неподвижной рамы 3, подвижной рамы 2, на которой укреплены полки / из угольников, привода / подвижной рамы с контргрузом, рычага 6 для опускания под- вижной рамы, гидроцилиндра 5. Раму, подвешенную на контр- грузе, при полной нагрузке, когда сырец уложен на десять рамок, располагаемых на ее полках, опускают в приямок на половину се высоты.  Рис. 5.30. Снижатель с гидравлическим приводом: 1 — полки; 2 — подвижная рама; 3 — неподвижная рама; 4 — привод подвижной рамы; 5 — гидроцилиндр; 6 — рычаг Для передвижения вагонеток по бетонному полу на них уста- навливают три колеса, одно из них поворотное; для передвижения вагонетки по рельсам — четыре стальных колеса. Пятиполочная карусельная вагонетка приближается к снижателю и снимает пять рамок с кирпичом. Рама снижателя под действием массы контр- груза поднимается из приямка. Та же вагонетка поворачивается пустой частью полок, забирает остальные пять рамок с кирпичом и транспортирует их в печь. 293 Для перевода вагонеток с одного рельсового пути на другой применяют электропередаточные тележки-платформы (рис. 5,31), Они состоят [32, 34] из рамы 6 с уложенными на ней рельсами 4, электродвигателя 5, токосъемника 1 и реечного толкателя 2, при» водимого в движение электродвигателем 3.  Рис. 5.31. Электропередатонная тележка-платформа с толкателем Платформа перемещается по широкому углубленному рельсо- вому пути, уложенному перпендикулярно рельсовым вагонеточ- ным путям. При подходе платформы к рельсовому пути одного из сушиль- ных туннелей установленная на платформе вагонетка с кирпичом передается на этот рельсовый путь, затем с помощью реечного толкателя заталкивается в туннель. 5.3.2. Механизированная укладка кирпича для обжига Высушенный кирпич-сырец разгружают и укладывают в паке- ты с помощью автоматов-садчиков [32—35]. Автомат-садчик (рис. 5.32) состоит из выравнивателя рамок Н, разгрузчика сушильных вагонеток 6, приемного 13 и комплекто- вочного 10 столов, копира 4, переносчика слоя 3 с грейферным 294 ! I  Рис. 5.32, Автомат-садчик: 1 — печная вагонетка; 2 — грейферный захват; 3 — переносчик слоя; 4 — копир; 5 — цепной подъемник; 6 — сушильные вагонетки; 7,14 — толкатели; 8 — выравниватель; 9, 12 — цепные конвейеры; 10, 13 — комплектовочный и приемный столы; 11 — привод; 15 — площадка обслуживания захватом 2, толкателей 7 и 14 и цепных конвейеров 9, 12 подачи печных и сушильных вагонеток и привода конвейера печных ва- гонеток 11. Работает автомат-садчик следующим образом. (рушильная вагонетка проходит через выравниватель 8, цепным конвейером подается в разгрузчик, где цепным подъемником 5 снимается с конвейера 12. Далее вагонетку поднимают в крайнее верхнее положение до совпадения уровня нижних рамок с уровнем приемного стола 13. Толкатель 7сталкивает кирпич-сырец с рамок па стол 13, откуда толкателем 14 изделия сталкиваются на ком- плектовочный стол 10. Шаговым перемещением цепного подъем- 295 ника вниз с помощью толкателя 7 производят поярусную разгруз- ку сушильной вагонетки. Комплектовочный стол состоит из отдельных палет, перемеща- ющихся по направляющим в двух взаимно перпендикулярных направлениях. После накопления шести рядов стол раздвигается, формируя карту из четырех квадратных пакетов размером в плане 750 х 750 мм. Комплектовочный стол раздвигается автоматически при опускании грейферного захвата 2, взаимодействующего с ко- пиром 4, связанным гибкими тягами с палетами. При подъеме захвата с кирпичом-сырцом палеты сдвигаются и на них подается очередная партия кирпича-сырца. С помощью переносчика слоя 3 карту кирпича укладывают ни печную вагонетку. Укладка каждого второго слоя сопровождается поворотом захвата на 90°. Сушильные и печные вагонетки 7 перемещаются с помощью конвейеров 9, 12, на цепях которых с определенным шагом за- креплены рельсовые пути. 5.3.3. Транспортирование печных вагонеток К оборудованию для перемещения печных вагонеток [32] отно- сятся толкатели, гидротолкатели и электропередаточные тележки. Толкатель (рис. 5.33) работает следующим образом. При полу- чении сигнала о наличии вагонетки в зоне действия толкателя включается привод и каретка перемещается назад до встречи ес упора с упором вагонетки. В результате их взаимодействия под- пружиненный упор каретки отжимается вниз, проходит под упо- ром вагонетки и одновременно воздействует на смонтированный на каретке выключатель. С его помощью электрическая цепь за- мыкается на «массу». В результате электрический сигнал через шину поступает на пульт управления толкателя и подает команду на обратный ход привода. При этом каретка движется вперед, упо- ром захватывает печную вагонетку и перемещает ее на заданную позицию. Каретка останавливается по сигналу путевого конечного вы- ключателя. Затем она вновь совершает обратный ход назад и за- хватывает печную вагонетку за ее задний упор. Переключая на- правление вращения привода, каретка перемещает вагонетку впе- ред и выводит ее из зоны действия толкателя. Гидротолкатель СМК-101А (рис. 5.34) применяют для протал- кивания печных вагонеток через туннельную печь с каналом ши- 296  I Рис. 5.33. Толкатель СМК-135-1А: 1 — направляющая; 2 — каретка с упором; 3,7 — натяжная и приводная звездочки; 4,5 — отклоняющие звездочки; 6 — конечный выключатель; 8 — тяговая цепь; 9 — привод  |