_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

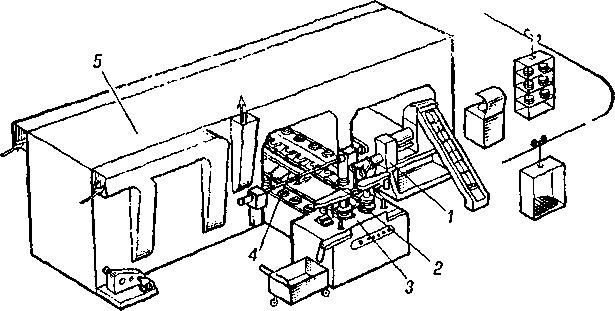

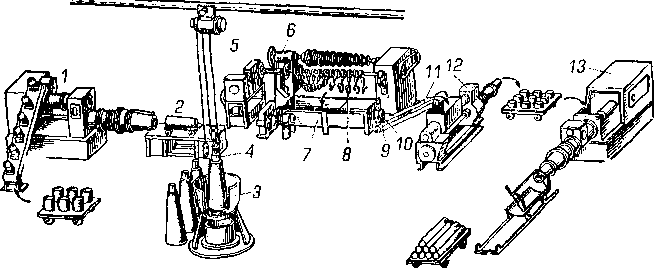

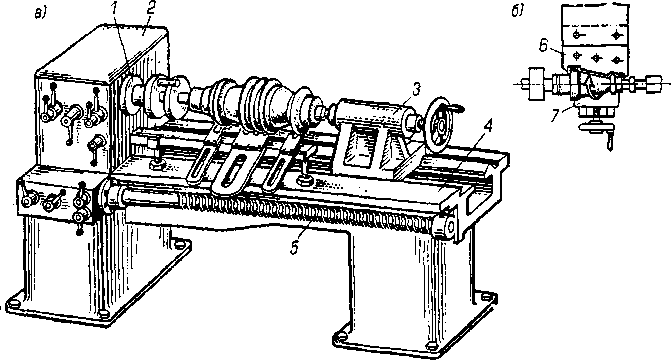

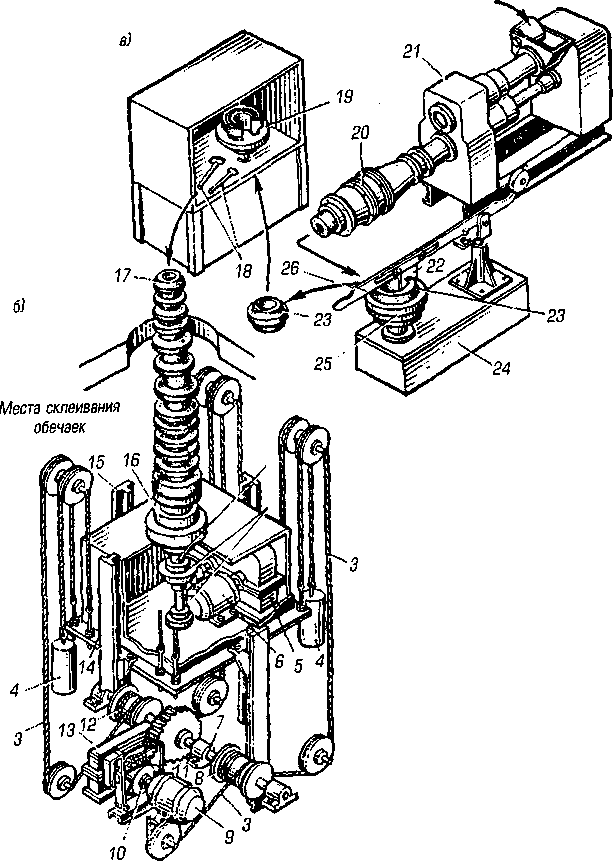

Рис. 5.39. Полуавтомат АСФ-11 для формования полых изделий: а — разрез; б — кинематическая схема 303 чик 10, шпиндель с патроном 7, подъемно-поворотный стол 6 с механизмом подъема 17 и водилом 5 мальтийского механизма по- ворота стола, распределительный 16 и промежуточный 1 валы, транспортер 9 для удаления обрезков массы, механизм 13 управ- ления (подачи) вакуумом, маслобак 18 с маслонасосом и червяч- ным валом 3. Вакуум для удержания формы подается через труб- ку 15, распределительный клапан 14 от вакуум-насоса. На валу 4 поворотного стола 6 жестко закреплены четырехпазовый мальтий- ский крест 2 и серьги, связанные с рычагом 77 подъема стола. Рычаг 77 приводится в действие кулаком 21, закрепленным на распределительном валу 16. Все узлы полуавтомата приводятся во вращение от трех электродвигателей 19, 28, 24: от двигателя 19 через клиноременную передачу — шпиндель с патроном 7; от дви- гателя 28 через клиноременную передачу и червячные пары 20 и 22 — распределительный 16 и промежуточный 7 валы. От проме- жуточного вала 7 через коническую пару приводится во вращение водило 5, палец которого передает вращение четырехпазовому мальтийскому кресту 2 с валом 4 и столом 6. Звездочки 25 и 23 осуществляют привод транспортера, кулак 26 приводит в действие механизм вакуума, а кулак 27 — приклон 77. Двигатель 24 переда- ет вращение формующему ролику 8. При опущенном столе в гнездо стола устанавливают форму и забрасывают в нес порцию массы. Затем стол поднимают, форма выступающим кольцом опускается в гнездо стола, который пово- рачивается и переносит ее на позицию формовки. Здесь стол опус- кается, форма садится в патрон шпинделя, и он приводится во вращение. Одновременно поворачивается приклон с вращающимся роли- ком, который входит в форму и отформовывает изделие, из кото- рого автоматически срезается излишек массы. Затем приклон поворачивается и формующий ролик выходит из формы. При этом выключается шпиндель. Стол поднимается, форму вынимают из патрона шпинделя и переносят на позицию загрузки. Далее фор- ма с изделием снимается, ставится свободная форма и процесс повторяется. 5.4.3. Машины для формования литьем Принцип действия полуавтомата для формования литьем [33] СКВ-2 состоит в том, что в гипсовые формы, устанавливаемые в гнезда периодически вращающегося стола, заливаются строго оп- 304 ределенные порции шликера, из которого примерно за 2 мин у стенок формы образуется черепок — чашка с толщиной стенок 1,4—1,6 мм. Остаток жидкого шликера отсасывается из формы и используется в процессе работы. Отформованные таким образом изделия подсушивают в самой машине, а затем вынимают вместе с формой и устанавливают в специальное сушило. На место вы- нутых форм в гнезда стола устанавливают подсушенные гипсовые формы. 5.4.4. Автоматизированные линии для изготовления плоских и полых изделий С целью увеличения выпуска фарфорофаянсовых изделий, улучшения их качества применяются автоматизированные линии по изготовлению плоских и полых изделий [33]. Автоматизированная линия ФЛТ-9 для плоских изделий (рис. 5.40) включает шнековый вакуум-пресс — дозатор 1 массы, транспортер 2 с захватами для форм, роликовый формовочный автомат 3, переставитель 4 форм и сушила 5 с направленным по- током теплоносителя.  Рис. 5.40. Общий вид автоматизированной линии ФЛТ-9 для изготовления плоских изделий Дозатор массы — вакуумный пресс 1 с раздвоенной головкой и двумя выходными отверстиями круглого сечения с козырьками в нижней части, поворачивающими отрезанные кружки массы. 305 * Подвозимые предварительно переработанные куски массы пере- i гружаются рабочим на наклонный транспортер (питатель), кото- ■ рый подает их в загрузочное отверстие пресса 1. В прессе проис- ' ходят дополнительная переработка и вакуумирование массы. Пресс и резательное устройство включаются автоматически. Когда вклю- чается пресс и из двух отверстий головки выходят круглые скалки 1 массы и одна из них упирается в пластинку, связанную с концевым ' выключателем, выключается электромагнитная муфта, останав- ливается пресс и выход массы прекращается. Затем включается резательный механизм, поворачиваются лучки и своими струнами отрезают определенной толщины кружки массы и возвращаются в исходное положение. Отрезанные кружки массы поворачивают- ся на 90° и затем падают на транспортер. Транспортер 2 представляет собой горизонтально установлен- ную цепь с прикрепленными к ней вилочными захватами. Привод осуществляется от механизма, сообщающего периодические дви- жения транспортеру, кинематически увязанного с работой реза- тельного устройства и формующего полуавтомата. Когда формо- держатели с формами подходят к головке пресса, транспортер останавливается и на формы укладываются отрезанные кружки массы. Перемещаясь под роликовые шаблоны формующего авто- мата, заготовки смазываются смазкой (из керосина с парафином), препятствующей прилипанию массы к формующему ролику. Формовочный автомат 3 с головками конструктивно приспо- соблен к автоматизированной линии и имеет два подъемных шпинделя, два приклона с роликовыми шаблонами, две обрезал- ки. Шпиндели формодержателями проходят через захваты транс- портера, снимают с них формы с кружками массы и, вращаясь, подают их к вращающимся нагретым формовочным роликовым шаблонам; после того как изделия отформованы, шпиндели опу- скаются и формы с изделиями остаются в захватах транспортера. Переставитель 4 форм состоит из трубчатых штанг, перемеща- ющихся на роликовых опорах. Переставитель имеет индивидуаль- ный кулисный привод и за один ход своими толкателями переме- щает из захватов транспортера шесть форм с отформованными тарелками на каждую люльку сушила в зону сушки, где они оправ- ляются вручную и устанавливаются на люльки толкающего кон- вейера и передаются в цех обжига 5. 306 5.5. ОБОРУДОВАНИЕ ДЛЯ ФОРМОВАНИЯ И ОБРАБОТКИ ЭЛЕКТРОИЗОЛЯТОРОВ, ЭЛЕКТРОВАКУУМНОЙ, МАШИНОСТРОИТЕЛЬНОЙ КЕРАМИКИ И РАДИОКЕРАМИКИ Для производства технической и тонкой керамики применя- ются различные технологические приемы, которые обеспечива- ются большим разнообразием оборудования. Ниже будет рассмот- рено лишь наиболее характерное оборудование [33], применяемое для формования и последующей обработки изделий. 5.5.1. Оборудование для формования и обработки электроизоляторов Схема подготовки заготовок и формования изоляторов [33] приведена на рис. 5.41. Глиномасса в виде валюшек, приготовлен- ных в массомялке 13, подается на обработку в вакуум-пресс 7. Этот пресс осуществляет не только повторное вакуумирование массы, но и протяжку — формование заготовок по форме, близкой к из- готовляемым из них покрышкам или цельным изоляторам. Отформованная заготовка поступает на кантователь 2, с которого забирается вилочным захватом мотокары и транспортируется на подвялку. В зависимости от размеров изделий подвялка продолжается 6—14 ч в сушильной камере. Подвяленные заготовки можно транс-  Рис. 5.41. Поточная линия протяжки заготовок и формования изоляторов многорезцовой оправкой 307 портировать и обрабатывать на токарных станках без опасения деформации под действием собственной тяжести. В подвяленную заготовку, установленную на подставку 3, элек- троталью 5 втягивают скалку 4. Заготовка с закрепленной в ней скалкой транспортируется и устанавливается в центрах токарного станка 6. Благодаря жесткому соединению планшайбы со скалкой ей и заготовке передается вращение. Вращающаяся заготовка об- рабатывается резцами 8 и приобретает необходимую форму изо- лятора. Отформованный изолятор после удаления из него скалки транспортируется в сушильную камеру. Масса, срезаемая с обрабатываемой заготовки, поступает в сме- ситель 7, где лопастями шнека тщательно перемешивается, транс- портируется вдоль корыта, продавливается через решетку 9 и сре- зается вращающимся трехлопастным ножом 10. Транспортер 11 подает готовую массу в приемную коробку вакуум-пресса 12. Отформованные и просушенные изоляторы глазируются и на- правляются в печь для обжига и далее — на сборку и контроль. Для формования изоляторов широкое распространение полу- чила многорезцовая оправка в промышленности. Заготовки вы- сушивают до влажности 14—17%, вследствие чего они приобрета- ют механическую прочность и могут обрабатываться резцами на токарных станках. Заготовку надевают на оправку, через которую вращение пере- дается заготовке. К ней подводят резцы, которые снимают струж- ку и сообщают необходимую форму и размеры. Оправки оказывают существенное влияние на процесс обра- ботки заготовок. Оправки бывают цельнометаллические (рис. 5.42, а и б) или сборные (рис. 5.42, в). В оправке с цилиндрической поверхностью (см. рис. 5.42, в) при навинчивании на стержень 1 гаек 2 крестовины 3 перемещаются вместе с серьгами 4. Последние, приближаясь к вертикальному положению, раздвигают сегменты 5 вместе с охватывающей резиновой оболочкой 6 до плотного со- прикосновения со стенками отверстия в заготовке. Токарный станок для обработки (рис. 5.43) состоит из передней бабки 1, коробки передач 2, задней бабки 3, которая может пере- мещаться по направляющим станины 4, и суппорта 7 с закреплен- ным на нем резцом 6. Суппорт с резцом может перемещаться в продольном и поперечном направлениях от общего привода через систему передачи и винт 5. На токарных станках с помощью рез- цов специальной конструкции осуществляется ручная или авто- матическая обработка (оправка) заготовок изоляторов. Ручная 308 А Рис. 5.42. Оправки: а — цельная для небольших изделий со сквозным цилиндрическим отверстием; б — цельная для изделий, не имеющих сквозного отверстия; в — составная цилиндрическая для крупных изделий обработка заготовок осуществляется с помощью набора резцов, которые в определенной последовательности подводятся к заго- товке (рис. 5.43, а), или одного резца (рис. 5.43, б).  Рис. 5,43. Обработка изоляторов: а — ручная оправка несколькими резцами; б — одним резцом на токарном станке 309 Для многорезцовой оправки [33] параллельно шпинделю смон- тирован многорезцовый вал с закрепленными на нем держателями, имеющими резцы. 5.5.2. Машины и оборудование для профильного формования Профильную формовку применяют при изготовлении деталей крупногабаритных изоляторов — покрышек вводов (на 220- 750 кВ), рубашек воздушных выключателей и др. Метод формования с применением профильной формовки [33] характерен тем, что крупногабаритные изделия собираются из отдельных обечаек (деталей), отформованных в гипсовых формах на ручных станках. Процесс изготовления крупногабаритных изо- ляторов состоит из следующих операций (рис. 5.44): получение кольцевой заготовки на вакуум-прессе 21, укладка кольца массы на гипсовый диск, установка гипсовой обечайки 25 и формование на станке 24 фарфоровой обечайки 23, подвялка обечаек, оправка их на точильном станке 19, склеивание обечаек в изделие 17 на диске 16 снижателя (рис. 5.44, а), сушка, глазурование и обжиг рубашки изолятора. Вакуум-пресс 21 имеет большой расширитель 20, который обе- спечивает получение необходимой плотности кольцевых заготовок диаметром до 1200 мм. Кольцо массы, отрезаемой тонкой прово- локой от выдавливаемой из вакуум-пресса трубы, подается на гипсовый диск ручного станка, после чего на диск устанавливает- ся гипсовая обечайка и производится обработка кольца. Станок 24 имеет вместо патрона гипсовый диск, на который устанавливается гипсовая форма (диск и обечайка). Внутреннее очертание обечайки формуется стальным шаблоном 22, прикреп- ленным к наклону 26. Отформованные обечайки подвяливают, а затем оформляют на оправочном станке. Оправочный станок 19 по устройству подобен ручному формо- вочному, но у него нет наклона и шаблона, а необходимые разме- ры и оформление вращающейся обечайки осуществляются клюш- ками 18. Оправленные обечайки склеиваются на таком же стане, как и оправочный; станок смонтирован на раме снижателя и пе- риодически вращается. Снижатель (рис. 5.44, б) позволяет собирать из отдельных обе- чаек такие высокие изделия, как, например, рубашки вводов. Он состоит из следующих основных узлов: рамы 14 со станком, урав-   I |