_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

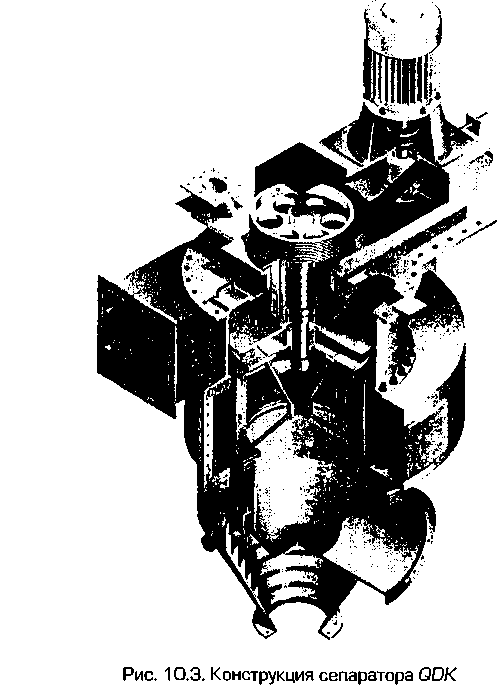

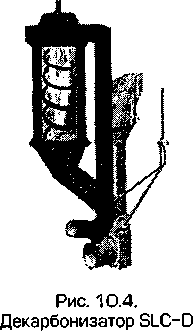

Глава 10 ОСНОВНЫЕ НАПРАВЛЕНИЯ КОНСТРУКТИВНО- ТЕХНОЛОГИЧЕСКОГО СОВЕРШЕНСТВОВАНИЯ ОБОРУДОВАНИЯ На современном этапе развития новых социально-экономиче- ских и производственных отношений, интенсивного внедрения малого и среднего бизнеса в различные сферы экономики большое внимание уделяется наукоемким технологиям и использованию энергосберегающего оборудования. При этом, учитывая большую энерго- и материалоемкость различных отраслей промышленности строительных материалов, многие из традиционно сложившихся отраслей (цементная, асбестоцементная, производство железобе- тонных изделий и др.) не претерпели существенного изменения. Однако в целом в отечественной и зарубежной промышленности наблюдаются постоянное переоснащение производств, модерни- зация используемого оборудования и внедрение последних дости- жений науки и техники в основные технологические процессы. К числу наиболее энергоемких процессов различных произ- водств относятся: дробление и тонкое измельчение сырьевых и термообработанных материалов (клинкера, извести и др.); гомо- генизация и усреднение гетерогенных смесей; высокотемператур- ная термохимическая обработка сырьевых материалов и сформо- ванных изделий и др. Ниже приведены основные направления конструктивно-тех- нологического совершенствования и перспективы развития обо- рудования цементной, керамической и стекольной отраслей про- мышленности строительных материалов. 399 10.1. ОБОРУДОВАНИЕ ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ В технологии производства цемента в последние годы получи- ли развитие новые тенденции, сущность которых — в увеличении мощностей, снижении эксплуатационных расходов (например, путем уменьшения расхода тепла и электроэнергии), снижении затрат на техобслуживание и текущий ремонт, повышении уровня автоматизации и в значительной мере в учете влияния цементно- го производства на окружающую среду. Производители цемента и изготовители оборудования для це- ментной промышленности сталкиваются с необходимостью про- изводства высококачественного цемента с наименьшими произ- водственными затратами и при соблюдении все более ужесточа- ющегося законодательства в области охраны окружающей среды. Решить эту сложную проблему можно путем установки новейших производственных линий, модернизации заводов, замены обору- дования или введения новых его элементов. На многих цементных заводах по-прежнему применяется мок- рый способ производства. Сырьевые материалы перемешиваются и перерабатываются до образования шлама, а затем подаются во вращающуюся печь. Однако почти все новые заводы рассчитаны на сухой способ производства, при котором сырьевые материалы перемешиваются и перерабатываются в сухой порошок (сырьевую муку) и подаются во вращающуюся печь, оборудованную циклон- ным теплообменником с декарбонизатором. Дальнейшие разработки привели к улучшению контроля каче- ства выпускаемой продукции. Они касались полной автоматизации лабораторных анализов с использованием роботов и размещением оборудования для анализов непосредственно в технологической цепочке. Разработка более быстродействующих и более «умных» контрольных систем также является ключевым фактором, обес- печивающим надежность цементного производства при постоян- ном высоком качестве продукции. Традиционными материалами для производства цемента явля- ются известняк, глина, сланцы, латерит, песок, пирит и гипс. В качестве топлива обычно используются уголь, мазут и природ- ный газ. Однако наблюдается тенденция широкой замены их на любые горючие материалы из отходов. Глина, песок и железная руда могут быть заменены на золу-унос и горючий сланец. В качестве альтернативы природному гипсу 400 может выступать искусственный гипс. При помоле цемента для увеличения выпуска продукции можно использовать такие вяжу- щие добавки, как пуццолан, зола-унос и шлак. Такая замена выгодна, так как уменьшает количество сырья на тонну произведенного цемента. Обычно стоимость добавки ниже стоимости производства клинкера. При этом можно ожидать уменьшения потребления энергии благодаря более легкой разма- лываемости добавок (за исключением шлака). С разработкой нового оборудования для обжига, т.е. новых горе- лок и декарбонизаторов, стало возможным заменить (частично или полностью) традиционные виды топлива на менее дорогостоящие альтернативные виды (или на материалы, содержащие горючие ве- щества). Типичными альтернативными видами топлива являются нефтяной кокс (обычно с высоким содержанием серы), автомобиль- ные шины (целые или измельченные), растворители, отработанные масла, бумага, пластмасса и другие жидкие и твердые вредные отхо- ды. Сжигание этих видов топлива приведет к значительной эконо- мии. В новом тысячелетии все большее число заводов будет частич- но или полностью заменять традиционные виды топлива на альтер- нативные. Можно рассчитывать на то, что тогда расходы на топливо будут нулевыми или даже использование такого топлива будет приносить доход. Благодаря высоким температурам и длитель- ности времени обжига цементная печь, без сомнения, является иде- альной установкой для сжигания и уничтожения отходов. Рассмотрим тенденции развития современных технологий про- изводства цемента [69]. Для дробления и измельчения сырья имеется различное обо- рудование. Его выбор зависит от типа мельницы (шаровая, валь- цовая), характеристик материалов (абразивность, налипаемость и твердость) и производительности. Чаще всего используются молотковые или ударные дробилки. Они очень мощные и обеспечивают высокую степень измельчения. Конусные и щековые дробилки отлично справляются с высоко- абразивными материалами. Для очень вязких материалов опти- мальным выбором, возможно, являются валковые дробилки раз- личных типов. Компания «F.LSmidth» (Дания) разработала одно- ступенчатую молотковую дробилку для мельниц типа EV. Она может дробить камни размером от 2 до 25 мм при пропускной способности более 1200 т/ч. При размерах материала 80—125 мм (а такой размер приемлем для подачи в вертикальные валковые мельницы) мощность может возрасти до 2000 т/ч. 401 Для создания хороших условий для обжига во вращающейся печи готовится гомогенная сырьевая мука определенной тонины. Сохраняется тенденция использования для помола вертикальной валковой мельницы, оснащенной высокоэффективными динами- ческими классификаторами. У вертикальной валковой мельницы имеются следующие преимущества перед шаровыми мельницами: компактная конструкция (помол, сушка и сортировка проде- лываются одной машиной); экономия электроэнергии (обычно около 5 кВт • ч/т сырьевой муки или 8 кВт • ч/т цемента, т.е. примерно 75% расхода соот- ветствующей системы с шаровой мельницей); более мощная сушка (допускается влажность подаваемого ма- териала более 20%; как правило, шаровые мельницы не рас- считаны на влажность более 6—7%); высокая производительность (значительно больше, чем 500 т/ч); меньшее предварительное дробление материала (допускаются размеры загружаемого материала до 85—120 мм). Ранее шаровая мельница считалась очень надежной, но новые конструкционные разработки в области валковых мельниц позво- лили создать такую технику, которая также весьма надежно обе- спечивает непрерывную эксплуатацию. Одна ко для высокоабра- зивных материалов, по-видимому, наиболее целесообразными по-прежнему являются шаровые мельницы. Принципы работы вертикальной валковой мельницы FLS — АТОХ (Дания) (рис. 10.1) таковы: сырьевые материалы поступают в мельницу через вращающуюся воздушную заслонку и соскаль- зывают вниз на вращающийся помольный стол. Благодаря враще- нию стола материалы попадают под вальцы, которые под воз- действием пневмогидравлической системы прижимаются к мате- риалу. У кромок стола размолотый материал перетекает через ограничительное кольцо, контролирующее толщину слоя, и под- хватывается горячими печными газами, поступающими из-под помольного стола через кольцевое сопло. От контакта с горячими газами материал высыхает. Более крупные частицы возвращаются назад на помольный стол, а более мелкие фракции уносятся к центробежному сепаратору мельницы. Отброшенные от сепара- тора частицы возвращаются для дальнейшей обработки на помоль- ный стол и собираются в циклонах и фильтре. За прошедшие годы предприняты значительные усилия для сокращения капитальных затрат и издержек производства. 402 f  Рис. 10.1. Вертикальная валковая мельница FLS-ATOX Благодаря работе мельницы и вращающейся печи в режиме еди- ного агрегата, а также отказу от больших емкостей для создания запасов сырьевой муки удалось уменьшить капитальные затраты, а благодаря применению избирательных сепараторов во внешних по отношению к мельнице контурах перемещения материалов — сократить расход электроэнергии. С начала 1980-х гг. вертикальные валковые мельницы применяются в цементной промышленности также для совместного или раздельного помола цементных клин- керов и цементных добавок. Вертикальные валковые мельницы хорошо зарекомендовали себя в цементной промышленности [70]. Доля использования этих машин в технологических процессах помола сырьевой муки в прошлые годы составляла около 80%. Самыми важными причинами большого распространения этих мельниц являются комбинированное проведение нескольких тех- нологических операций в пределах одной машины, низкий расход электроэнергии и использование больших количеств технологи- ческих отходящих газов с низкими температурами. Широко рас- пространенное много лет назад мнение, что вертикальные валко- вые мельницы благодаря их конструкции и режиму эксплуатации подходят только для высокоиндустриальных регионов, уже давно пересмотрено. 403 I ■\ \ I lit ■ За последние годы в цементной промышленности были значи- тельно снижены капитальные затраты и издержки производства. Чтобы сократить капитальные затраты, сегодня вращающиеся печи и мельницы для подготовки сырья можно эксплуатировать в ре- жиме единого потока, т.е. без создания значительных запасов сырь- евой муки, и сооружать установки для помола лишь с незначи- тельными строительно-техническими затратами или совсем без них. Расход электроэнергии дополнительно уменьшен благодаря избирательным сепараторам и применению внешней по отноше- нию к мельнице циркуляции материалов. На рис. 10.2 представлен разрез современной вертикальной валковой мельницы с высоко- производительным сепаратором.  Рис. 10.2. Вертикальная валковая мельница с высокопроизводительным сепаратором 404 Как указывалось выше, эффективность шаровых мельниц до- вольно низкая. В то же время они успешно эксплуатируются, про- сты в обслуживании и всегда в наличии. В последнее время оптимизации и модернизации помольных циклов шаровых мельниц уделяется большое внимание. Для это- го был разработан высокопроизводительный сепаратор QDKс ин- тегрированной системой охлаждения цемента (рис. 10.3) [71].  Сепаратор работает следующим образом. Загружаемый мате- риал поступает в него через две входные трубы. Сепаратор имеет большую дисперсионную зону, в которой загруженный материал или агломераты распределяются равномерно. Процесс сепарации 405 происходит в зоне сепарации, в которой установлена вращающая ся корзина. Скорость ее вращения может регулироваться. Сепара- ционный воздух подается через вентилятор и тангенциальными лопастями направляется в зону сепарации. Благодаря регулируемой скорости вращения корзины достига- ется оптимальный результат сепарации фракций любой характе- ристики. Конечный продукт выносится сепарационным воздухом и на- правляется на очистительное устройство или на циклон. Установив рукавный фильтр, можно менять весь объем воздуха, находяще- гося в сепараторе. Цемент охлаждается потоком свежего воздуха, подаваемого извне. В результате температура цемента значительно уменьшается и можно отказаться от дополнительных охлаждающих установок. Высокопроизводительные сепараторы обеспечивают более точ- ное фракционное распределение готового продукта, а случае по- мола цемента — повышение количества частиц в гранулометри- ческом классе от 3—30 мкм (ц). Повышение эффективности рабо- ты установки составляет 10—25%. За последние 5—10 лет вся система тепловой обработки претер- пела значительные изменения. Особенно значительный прогресс отмечен в таких областях, как охлаждение клинкера, конструкции горелок, элементы вращающихся печей и технология с примене- нием декарбонизатора и теплообменника. Печь сухого способа производства оборудуется четырех-, пятн- или шестиступенчатым теплообменником циклонного типа, ко- торый функционирует как ступенчатый противоточный теплооб- менник. Выбор числа ступеней обычно соответствует требованиям сушки на установках по помолу сырья и угля. Применяются цик- лоны типа LP (низкого давления), что гарантирует минимальное потребление энергии вытяжным дымососом. Обычно число сту- пеней теплообменника не превышает 6 по той причине, что вы- игрыш в расходе тепла (5—10 ккал/кг) не покроет дополнительный расход электроэнергии и капитальные затраты на установку цик- лона. Декарбонизатор может устанавливаться отдельно от линии или встраиваться в нее. Здесь происходит окончательная декарбони- зация сырьевой муки. В декарбонизаторе обычно расходуется 55—60% от общего количества топлива. FLS поставляет два типа декарбонизаторов: встроенный (ILC) и устанавливаемый отдельно от линии (SLC-D) с нисходящим по- 406 током, который позволяет сжигать такие малолетучие виды топлива, как нефтяной кокс, антрацит и др. (рис. 10.4). Такой декарбонизатор оснащен горелкой, ана- логичной основной печной горелке. Декарбонизатор имеет форму циклона, а горелка расположена в центре крыши. Конструкция позволяет добиться высо- ких температур в середине декарбониза- тора (в пламени), что повышает скорость горения. Предварительно разогретая и декар- бон изированная сырьевая мука подается во вращающуюся печь при температуре около 900 °С. Затем мука транспортиру- ется, агломерируется и разогревается до температуры, необходи- мой для клинкерообразования, которое происходит во враща- ющейся печи; последняя в XXI в. будет иметь две опоры (рис. 10.5) [69]. Соотношение l/d (длина/диаметр) находится в пределах 12—14. Частота вращения печи возросла, и сегодня разработана конструкция печи, рассчитанная на частоту вращения около 5 об/мин.   Для улучшения конструкции печи с двумя опорами внедрены следующие новые разработки: • саморегулирующиеся опоры, которые обеспечивают полный контакт между роликами и бандажами; 407 тангенциальная подвеска бандажей вместо традиционной пла- вающей, что увеличивает срок службы кирпичной футеровки; пластинчатые уплотнители на впуске и выпуске из печи для уменьшения забора ложного воздуха; фрикционный привод, электромеханический или гидравличес- кий, через вальцы. Произошли изменения и в конструкции печной горелки. Горелка должна давать очень четкое и яркое пламя. Форма и мо- мент импульса пламени должны регулироваться, чтобы обеспечить полное сгорание топлива и получить качественный клинкер без повреждения кирпичной футеровки печи. Для этой цели компания F.L. Smidth разработала горелку Duoflex (Дания) (рис. 10.6) [69] с двумя каналами. Такая горелка каждый раз изготовляется по индивидуальному заказу, чтобы учесть все местные условия: вид топлива, размер го- ловки печи и т.д. Ее особенностью явля- ется то, что любое топливо, в том числе и из отходов, впрыскивается в середину. Первичный воздух, который состоит из вихревого и осевого потоков, поступает в концентрическую трубу, окружающую трубку (или трубки) впрыскивания топ- лива. Такой подход обеспечивает опти- мальный состав горючей смеси и управ- ление пламенем, причем в сочетании с правильным охлаждением и, следователь- но, защитой трубы горелки. В результате срок службы горелки уве- личивается. Вентилятор высокого давления обеспечивает регули- ровку импульса первичного воздуха. Таким образом, в цементной промышленности наблюдается тенденция сооружения крупных установок большой мощности. Это заставило поставщиков усовершенствовать технологический процесс производства цемента и разработать новое технологичес- кое оборудование, которое соответствует требованиям, предъяв- ляемым к производительности, надежности и долговечности это- го оборудования, а также к защите окружающей среды.  |