_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

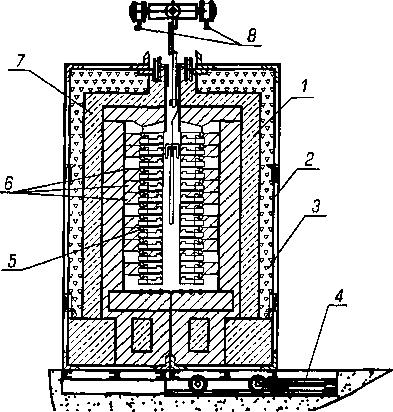

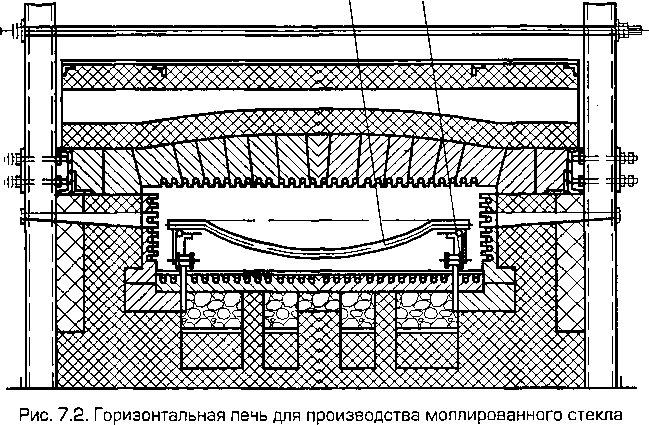

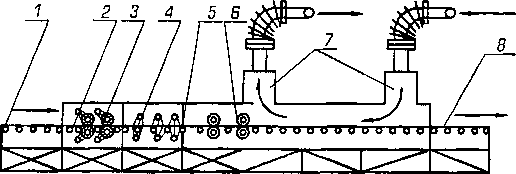

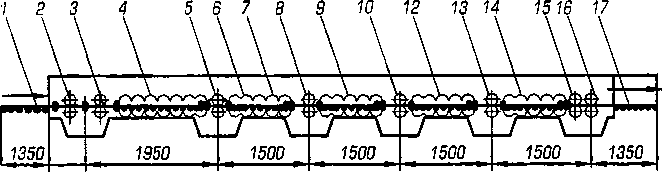

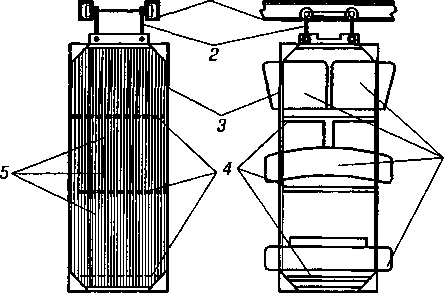

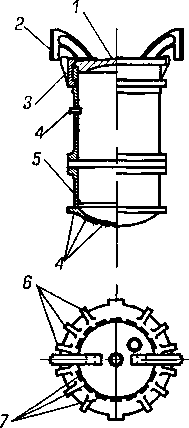

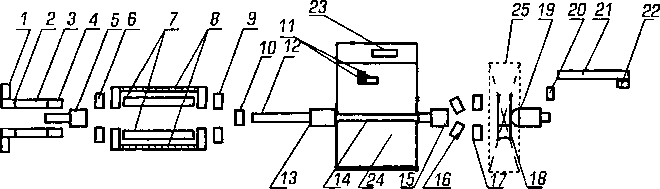

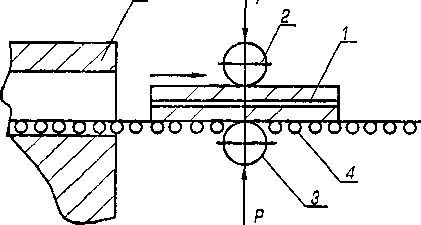

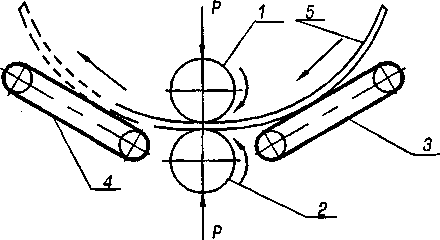

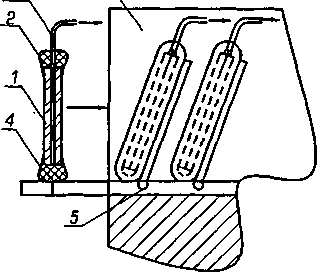

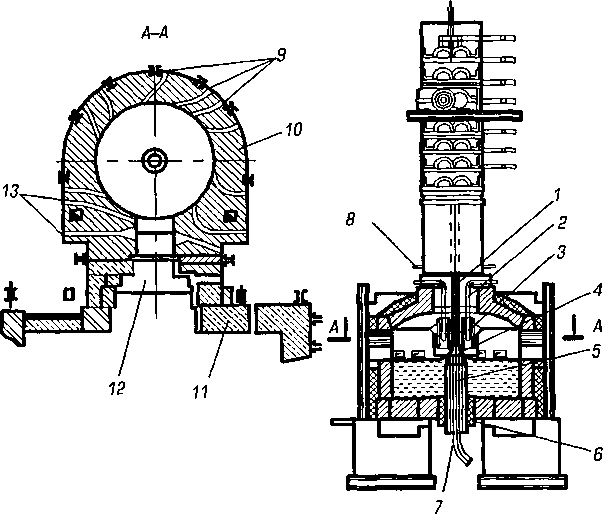

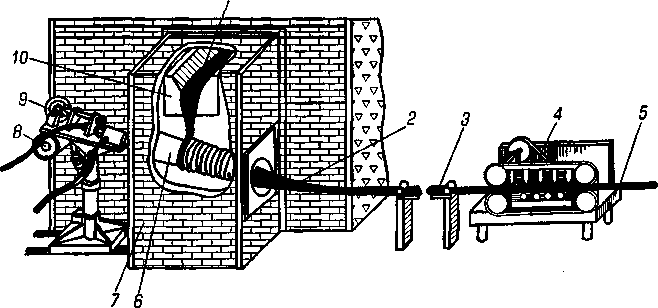

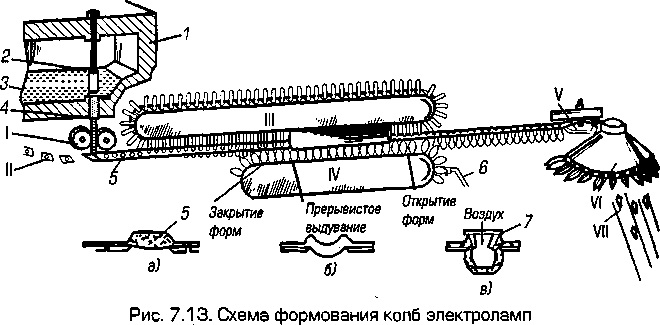

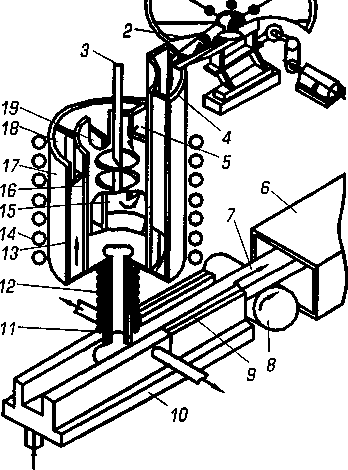

Глава 73 м от оси печив случае проведения ремонтных и наладочных работ. Неподвижная камера установлена на фундаменте. Внутренняя часть печи отфутерована шамотным кирпичом в виде фасонных плит 6, в низах которых закреплены спирали 5. Внутренняя часть дверец, расположенных с торцовых сторон печи, выложена огнеупорным кирпичом. Пространство между наружным металлическим кожухом 2 и шамотными плитами 6 заполнено теплоизоляционным материа- лом 3. Равномерный температурный режим по всему объему печи (пе- репад не более 10 °С) обеспечивается за счет распределения плот- ности навивки витков спирали электронагревателя (наибольшая — в нижней части печи и у ее дверец). По высоте печи установлены термопары для контроля и измерения температуры. Стекло подается в печь с помощью тележки, установленной на монорельсе 8 и имеющей специальные зажимы для удержания стекла. Для моллирования панорамных закаленных стекол использу- ются горизонтальные электрические печи (рис. 7.2). Вырезанное 356  ю шаблону стекло укладывается на предварительно нагретую труб- чатую штыревую рамку 1, и передвигающуюся на этой тележке. Конфигурация рамки со- ответствует профилю будущего гнутого стекла. Штыри, на которых лежит стекло, установлены с шагом (например, для листа толщи- ной 6 ■ 103 м шаг составляет 30 • 10_3 м), обеспечивающим плав- ность контура гнутого стекла. После моллирования (в течение 30—35 с) профилированное стекло выводят из печи и направляют в обдувочную камеру, где происходит закалка стекла. Давление воздуха в обдувочных камерах составляет (7—10) х х 10_3 МПа. Обдувочные решетки, на которых расположено охлаж- даемое стекло, совершают возвратно-поступательные или враща- тельные движения, определяющие интенсивность охлаждения до минимальной температуры стекла 350—400 °С. Продолжительность дутья для стекла толщиной 6 • 10_3 м со- ставляет 30—35 с. Для дальнейшего остывания стекло укладывают в пирамиды. Для массового производства плоских и гнутых закаленных стекол существуют полуавтоматические закалочные установки с вертикаль- ным расположением печи, пресса и обдувочной камеры [40]. Установка горизонтальной закалки стекла включает туннельную электрическую печь нагрева заготовок, гибочное устройство (пресс), 357 камеру закалки и систему воздушною охлаждения. Транспортиропш шо стекла осуществляется по валикам рольганга. Печь делится на несколько независимых тепловых зон, кот'* роль температуры в которых осуществляется с помощью термопар, а регулирование — с помощью бесконтактных терморегуляторов, По ходу движения стекла температура возрастает от 450 до 630 - 5 650 °С. Нагретая до пластичного состояния заготовка молнируется ^ с помощью прессового устройства, включающего закрепленный сверху неподвижный пуансон и снизу (между транспортирующи- ми валиками) — прессующие элементы матрицы. Триплекс — трехслойное стекло, состоящее из прочно связан- ных прозрачной эластичной пленкой двух листов стекла, относи т- ся к группе безопасных стекол и широко используется в авиаци- онной, автомобильной промышленности, железнодорожном транспорте, в тепловых агрегатах и устройствах, работающих под давлением. Триплекс выпускается в виде плоского или гнутого (панорамного) стекла различной степени кривизны. Бутофольная пленка, используемая в качестве прокладки, ха- рактеризуется высокой прозрачностью, свето- и морозостойко- стью, а также высокой влагостойкостью. Технологический процесс производства триплекса включает следующие основные операции: подготовка стекла и бутофольной пленки, сборка пакетов, подпрессовка на конвейере или автоклав- ная обработка и отделка трехслойного стекла. Вырезанное по шаблону на форматы стекло подается в моечно- сушильный конвейер (рис. 7.3), где очищается круглыми щетками, смоченными (для обезжиривания) 1%-ным раствором соды или 0,5%-ным раствором фоскана [52]. Далее стекло сверху и снизу промывается водой (при температуре 20 °С), протирается горячи-  Рис. 7.3. Моечно-сушильный конвейер для листового стекла: 1 — участок укладки стекла: 2 — подача обезжиривающего агента; 3 — моечные щетки; 4 — душирование водой; 5 — поддерживающие ролики; 6 — протирочные горячие валки; 7 — система подачи и отсоса воздуха; 8 — участок сьема стекла 358 I МП валками, обернутыми чистой марлевой тканью, и сушится теп- п 1,1 м воздухом 1,3 мин. Производительность конвейера при шири- не листов стекла 1,2 м составляет 2500 м2/сут. Бутофольная пленка (толщиной 0,5 • 10_3 м) разматывается из рулона и подвергается в моечно-сушильном конвейере очистке щетками, мойке водой (при температуре 10—30 °С) и воздушной сушке (при температуре 60 °С). Формование трехслойного стекла осуществляется на конвейере подпрессовки (рис. 7.4) с помощью (на первой стадии) холодной пары вальцов, а далее — с помощью последовательно установленных с повышающейся температурой (от 60 до 100 °С) нагретых вальцов. Давление в вальцах, обтянутых резиной, достигает 0,5 МПа.  Рис. 7.4. Конвейер подпрессовки пакетов: 1 — участок укладки; 2,3 — холодные пары вальцов; 5,8,10,13,15, 16 — первая, вторая, третья, четвертая, пятая и шестая соответственно пары горячих вальцов; 4, 6, 7, 9,12,14 — нагреватели; 17 — участок сьема Для исключения попадания между листами стекла воздушных пузырьков пакеты помещают в резиновые мешки и на конвейерах выдерживают под нагрузкой 120—180 Н в течение нескольких ми- нут, затем вакуумируют в резиновых мешках при разряжении 0,01-0,013 МПа. После подпрессовки окончательное прессование пакетов осу- ществляется в автоклавах (рис. 7,5, 7,6). Для этого собранные па- кеты помещают на специальную тележку — этажерку (см. рис. 7.5), направляют в водяной или газовый автоклав (см. рис. 7.6), в ко- торый вмещается до 100 м2 пакетов. Пакеты предварительно подогревают до 100 °С в течение 5—10 мин, далее размягченную пленку прессуют при давлении 1,8 МПа в течение 50—60 мин. После извлечения пакетов из авто- клава последние охлаждаются на воздухе в течение 10 мин. Производительность автоклава при восьми прессованиях в смену и одновременной загрузке 100 м2 пакетов составляет 800 м2 в смену. 359 1  Б Рис. 7.5. Тележка-этажерка для прессования триплекса в автоклаве: 1 — рельсовые пути; 2 — подвесные тяги; 3 — рама; 4 — полки; 5 — секции; В — пакеты Известен также способ изготовления триплекса без использования клеящей поливинилбутирольной (ПВБ) пленки и операции прессования в автоклаве. При этом используется процесс полимериза- ции специальной жидкости (смолы), имеющей высокую адгезию к сопри- касающимся поверхностям стекла. Инициатором полимеризации может служить, например, ионное облучение. При производстве гнутого триплекса (например, автомобильных лобовых триплексных стекол) используются по- лированное флоат-стекло и высококаче- ственная ПВБ-пленка. Прессование па- кетов осуществляется в газовых (воздуш- ных) автоклавах. Первоначально полированные стекла толщиной (2—3)-10_3 м подвергаются контрольному осмотру на отсутствие внешних дефектов и стопируются в пи- рамиды 1 (рис. 7.7). Далее заготовки по- ступают на резную полуавтоматическую линию, на отрезных станках 2 которой по контуру подрезаются контуры загото-  Рис. 7.6. Схема водяного автоклава; 1 — крышка; 2 — поправля- ющие крышки; 3 — запира- ющее кольцо; 4 — отверс- тия для воды и пара; 5 — паровой змеевик; 6 — зубцы запирающего кольца; 7 — зубцы крышки 360  Рис. 7.7. Поточная линия изготовления гнутых триплексных стекол: 1 — пирамида с отсортированными заготовками стекол; 2 — резной станок; 3 — стол отломки бортов; 4 — станок обработки кромок; 5 — моечно-сушильная машина с камерой напыления разделительного слоя; 6 — пирамида с пакетами стекла для моллирования; 7 — печи моллирования; 8 — обгонные конвейеры форм моллирования; 9 — пирамида с молнированными пакетами; 10 — контрольный шаблон для проверки молнированных пакетов; 11 — рулон ПВБ-пленки со столом раскроя; 12 — моечная машина гнутого стекла; 13 — камера сушки гнутого стекла; 14 — конвейер пакетирования; 15 — печи подогрева пакетов; 16 — подпрессовочные каландры; 17 — пирамиды с подпрессованным стеклом для загрузки в автоклав; 18 — тележка для подачи стекла в автоклав; 19 — воздушный автоклав; 20 — пирамида с готовым стеклом для контроля; 21 — конвейер контроля готовой продукции; 22 — ящик; 23 — кондиционер отдела пакетирования; 24 — отдел пакетирования; 25 — кран-балка вок, после чего заготовки перемещаются на отломочный стол 3, где отделяются борта. Притупление кромок осуществляется на кромкошлифовальном станке 4. Заготовки стекла перемещаются по позициям вручную на воз- душной подушке. Для вырезки, отломки и обработки кромки верх- него и нижнего стекла с учетом их различной длины параллельно установлены две линии. После обработки заготовок в моечно-сушильной машине 5 на их высушенную поверхность напыляется разделительный матери- ал (тальк, кизельгур). Напыленные заготовки укладываются на- пыленными сторонами внутрь пакета парами на пирамиды 6, после чего направляются на моллирование. Моллирование пакетов осуществляется в туннельных печах 8 на разъемных ленточных формах 7, после чего пакеты проверяют- ся на прилегание по накладному шаблону 10 и укладываются в пирамиды 9, которые перемещаются электропогрузчиком к моеч- ной машине гнутого стекла 12. Сушка гнутых стекол осуществля- ется в специальной камере 13. Поступающая в рулоне клеящая ПВБ-пленка поступает на под- ставку 11 к столу раскроя, на котором с помощью резных автома- 361 тов с программным управлением она нарезается на заданные фор- маты. Данная технологическая операция осуществляется в специ- альном помещении 24, оснащенном кондиционерами 23, обеспечивающими постоянную температуру 18 °С и относительную влажность воздуха 25—30%. Сборка пакетов проводится вручную на непрерывно движущемся конвейере 14 с нижней подсветкой для дополнительного визуального контроля стекла и пленки. После сборки пакеты перемещаются в электрическую туннель- ную печь подогрева 15, где нагреваются до температуры около 100 °С, и прокатываются резиновыми валками 16 (предварительное смешивание стекла с ПВБ-пленкой). Подпрессованные пакеты устанавливаются в секционную пирамиду 17, которая кран-балкой 25 ставится на загрузочную тележку 18. Последняя по рельсам закатывается в воздушный автоклав 19. После автоматического прессования пакетов в автоклаве по заданному режиму гнутый триплекс поступает на участок визуаль- ного контроля, оснащенный специальным конвейером 21, и далее закладывается в контейнеры (тару) 22. К числу технологических операций, повышающих качество триплексных плоских и гнутых пакетов, следует отнести предва- рительную подпрессовку стекол перед окончательным их прес- сованием [42], что обеспечивает более полное удаление воздуха из пространства между плоскостями стекла и предварительную склей- ку пакета (рис. 7.8). Процесс подпрессовки листового стекла включает стадию на- грева пакета до температуры 100—200 °С и стадию прокатки паке- та подпружиненными обрезиненными валками. Рис. 7.8. Схема подпрессовки плоского триплекса: 1 — триплексный пакет; 2. 3 — валки; 4 — рольганг; 5 — печь подогрева пакетов 5 а  362 При подпрессовке гнутого стекла (вместо его вакуумирования в резиновых мешках) пакет 5 (рис. 7.9) после печи подогрева по- ступает на ленту наклонного транспортера 3, подает его в межвал- ковое пространство обрезиненных валиков 7 и 2 (каландров). Последние имеют индивидуальное поджимное устройство и воз- можность изменения положения по высоте, что обеспечивает за- данную кривизну гнутого триплекса. Один из валков имеет инди- видуальный привод с регулируемой скоростью прокатки. Сформованный по заданной кривизне триплекс поступает на при- нимающий транспортер 4, с которого он укладывается в автоклав- ную пирамиду.  Рис. 7.9. Схема подпрессовки гнутых пакетов триплекса в каландрах Иногда, после повторного подогрева, используется двойное каландрирование, что способствует более полному удалению воз- духа из пакета и сокращает недопрессовку в автоклаве. Более современным способом подпрессовки является подпрес- совка пакетов гнутых стекол с помощью вакуумной подпрессовки в бандажах (рис. 7.10). Бандаж — эластичный силиконовый канат, имеющий специ- альный профиль с внутренней канавкой по всему периметру и отверстие с трубкой 3 для сообщения с атмосферой. Длина бан- дажа соответствует периметру пакета. Бандаж 2 надевается на собранный пакет 7, создавая при этом герметичное пространство в канавке 4. Через трубку 3 с помощью вакуумирования проис- ходит отсасывание воздуха из полости и соответственно — сжатие пакета атмосферным давлением. Далее бандаж с пакетом с по- мощью транспортера 5 подается в печь 6, где прогревается и склеивается. 363 3 1  Рис. 7.10. Схема вакуумной подпрессовки После предварительного склеивания пакета и выхода его и ч печи бандаж снимается, а подпрессованное изделие укладывается в автоклавную пирамиду. 7.2. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ ТРУБ В различных отраслях промышленности (химической, пище- вой, нефтегазовой и др.) и сферах человеческой деятельности ши- рокое распространение получили стеклянные трубы и штабики. В стекольном производстве в зависимости от физико-химических свойств стекла, технологических условий его термообработки из- готовляют химически стойкие, термостойкие, с повышенной удар- ной прочностью трубы и изделия. Механизированное изготовление труб осуществляют различ- ными способами: вертикального, вертикально-горизонтального и горизонтального вытягивания. Для изготовления труб и штабиков специального назначения используется ручное вытягивание трубок и изделий из них. В машине вертикального вытягивания труб (ВВТ) при безлодоч- ном способе стекломасса из ванной печи 11 поступает по перешей- ку 72 в рабочую камеру 10 круглого сечения (рис. 7.11) [52]. В центре дна камеры установлена графитовая втулка б, через которую проходит полый шамотный мундштук 5 со сменной на- садкой. В зависимости от диаметра труб ее верхний конец нахо- дится выше или ниже уровня стекломассы. 364  Рис. 7.11. Схема машины вертикального вытягивания труб Через металлическую трубу 7, вставленную в подвижный гра- фитовый мундштук (не смачиваемый стекломассой), подается внутрь формуемой трубы воздух под высоким давлением. Охлаждение луковицы 4 осуществляется с помощью водяного холодильника 3, термоизолированного с помощью глиноасбесто- вой массы, замешанной на жидком стекле. Холодильник соединен с водопроводными трубками 2. Формуемая стеклянная труба выходит из выработочной камеры через шамотный мундштук 5 и холодильник 3. Камера обогрева- ется природным газом с помощью тангециально расположенных горелок 9 и 13. Захват стекломассы с поверхности печи осуществляется с по- мощью стального кольца со стальными зубьями (прутьями), которое опускается в ванну вокруг мундштука на глубину (50—60) • 10'3 м. При подъеме кольца со стекломассой вокруг мундштука образуется «луковица», плавно переходящая в цилиндрическую трубу. В процессе формования труба подвергается двухстороннему ох- лаждению: наружная поверхность — кольцевым водяным холодиль- ником, внутренняя — воздухом, подаваемым через мундштук. 3 65 Диаметр и толщина стенки трубы зависят от диаметра мунд штука, размеров его верхней части и расположения относитсяыи» зеркала стекломассы, температуры стекломассы в рабочей камер? и луковице, высоты расположения холодильника над зеркалом стекломассы, количества воздуха, подаваемого внутрь трубы, и других факторов. Увеличение диаметра трубы (при неизменном диаметре муид штука) может быть достигнуто при уменьшении скорости вы гя гивания, повышении количества подаваемого в трубу воздуха, уменьшении заглубления верхней части мундштука относительно зеркала стекломассы и снижении температуры стекломассы в ра бочей камере. Стеклянную трубу оттягивают асбестовыми валиками, рабочая поверхность которых имеет форму сферы, обеспечивающей круг- лое сечение трубы и достаточную поверхность контакта (силы трения) при вытягивании трубы вверх. На выходе из шахты ма- шины трубу разрезают на части заданной длины. По высоте шахты машины 5, расположенной на раме 8, уста- новлено 12 пар валиков, которые вращаются от электродвигателя постоянного тока мощностью 1,5 кВт через вертикальный вал и карданные валы. Подшипники каждой пары валиков, закреплен- ных на двуплечных рычагах, связаны между собой зубчатыми секторами. Валики к вытягиваемой трубе прижимаются контр- грузами. Машина ВВТ представляет собой шахту, состоящую из шести отдельных секций, соединенных фланцевыми поверхностями. Высота шахты 7,8 м, размер в свету 0,966 х 0,624 м. Три нижние секции, расположенные в зоне высоких температур, термоизоли- рованы асбестовыми листами. Температурный режим внутри сек- ций регулируется с помощью открывающихся дверец, установлен- ных на боковых стенках. Через них удаляется также стеклобой. Диаметр стеклянных труб составляет (50—200) • 10-3 м. При лодочном способе производства труб в стекломассу под- машинной камеры погружается огнеупорная лодочка с отверсти- ями, соответствующими диаметру вытягиваемых труб. Лодочка имеет сердечник — сопло для формования полости трубы, через канал которого подается сжатый воздух. Данный способ широко- го распространения не получил из-за ограниченной производи- тельности машины. Для горизонтального вытягивания трубок и штабиков исполь- зуются автоматические линии АТГ-2-8 и АТГ-8-50 (рис. 7.12). 366  Рис. 7.12. Технологическая линия для горизонтального вытягивания стеклянных трубок Из ванной печи стекломасса 1 непрерывной струей стекает по шамотному лотку 10 на вращающийся шамотный или металли- ческий мундштук 6, который расположен в отапливаемой рабо- чей камере 7 под небольшим изменяемым углом к горизонту (10-28°). Мундштук приводится во вращение от электродвигателя по- стоянного тока 8, а его угол наклона изменяется с помощью спе- циального устройства 9. За счет вращения мундштука и подачи воздуха в его внутрен- нюю полость образуется «луковица» 2, переходящая впоследствии в бесконечную трубу 5. Последняя оттягивается в горизонтальном направлении тянульной машиной 4, установленной на расстоянии 20—30 м от рабочей камеры. Между рабочей камерой и тянульной машиной расположен закрытый рольганг 3, на котором происхо- дит охлаждение трубы нагнетаемым воздухом. Отрезка трубы осу- ществляется после тянульной машины. Привод устройства для вращения мундштука состоит из элект- родвигателя, гидровариатора, редуктора и открытой зубчатой пе- редачи. Мундштук закреплен в двух самоцентрирующихся трехкулач- ковых патронах. Тяговый механизм тянульной машины состоит из двух цепных передач, установленных горизонтально друг над другом, на кото- рых закреплены тянущие валики со сменными асбестовыми про- кладками. Труба протягивается между горизонтально расположен- 367 ными цепными тяговыми органами с изменяющимися между ними (в зависимости от диаметра труб) расстояниями. Привод тягового механизма состоит из электродвигателя по- стоянного тока, гидравлического поршневого вариатора 2, ступен- чатой коробки передач и цепной передачи. В линии АТГ-2-8 в отличие от линии АТГ-8-50 установлена ленточная тянульная машина, тяговое устройство которой состо- ит из ленточного транспортера и прижимающих роликов, распо- ложенных на откидных рычагах. Диаметр стеклянной трубы и толщина ее стенок зависят от тем- пературы «луковицы», диаметра мундштука, угла его наклона и частоты вращения, скорости вытягивания и давления подаваемо- го в мундштук воздуха. При вертикально-горизонтальном способе вытягивания трубок стекломасса вытекает из отверстия камеры стекловаренной печи в воронку вращающегося полого мундштука, имеющего расшире- ние на конце. Воздух подается во внутреннюю полость мундшту- ка, что обеспечивает при его вращении «луковицу», переходящую затем в трубку. В дальнейшем сформованная трубка из вертикальной плоскос- ти ориентируется в горизонтальной плоскости и транспортирует- ся по рольгангу с помощью тянульной машины. Для исключения разнотолщинности трубки, образующейся в месте ее перегиба в горизонтальное положение, вращающийся мундштук по отношению к выгрузочному отверстию устанавли- вается эксцентрично. Толстостенные трубы диаметром 0,07—0,3 м и толщиной стенки (5—20) ■ 10_3 м кроме способа ВВТ мшут быть получены способом непрерывного вальцевания [38]. По этому способу равномерная струя стекломассы из питателя подается на вращающийся вал (мундштук), навивается на него по спирали, образуя неровную поверхность трубы. Поверхность трубы выравнивается вальцующим роликом, который прижимается к поверхности трубы с помощью пружины. Отжимной ролик обеспечивает непрерывный сдвиг трубы. Специальные роли- ки продавливают на поверхности трубы (в ее размягченном состоя- нии) кольцевые канавки для последующей отрезки (отломки). Данный способ не обеспечивает долговечность формующего вала, заданные геометрические размеры трубы и высокую произ- водительность агрегата. Короткие трубы из специальных стекол можно получать в ци- линдрических формах центробежным формованием. 368 7.3. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОВАКУУМНОГО СТЕКЛА В электро- и радиоэлектронной технике и быту человек широ- ко использует электротехнические стекла и изделия: лампы нака- чивания, люминесцентные лампы и лампы высокоинтенсивных источников света, детали электронно-лучевых трубок для телеви- зоров, изоляторы и др. Стекло для этих целей должно быть достаточно легкоплавким и термостойким, высокопрозрачным и химически устойчивым при длительном воздействии влаги, воздуха и углекислоты. Кроме того, при изготовлении отдельных изделий, например кинескопов, стек- ла должны обладать способностью поглощать рентгеновское из- лучение. Для этих целей в стекло вводят SiO (11% по массе), по- глощающий рентгеновское излучение, а также РЬО (10-30%), кроме экранов, которые впоследствии темнеют [38] . Важнейшей характеристикой электровакуумных стекол явля- ется их газопроницаемость, повышенные значения которой при- водят к потере вакуума. Наибольшей газопроницаемостью обла- дают однокомпонентные стекла, наименьшей — многокомпонент- ные. Наибольшую скорость диффузии в стеклах имеют гелий и водород. Многокомпонентные стекла, используемые в электрова- куумных изделиях, имеют по отношению к гелию газопроница- емость в 6—7 раз меньшую, чем оконные стекла. При производстве электровакуумных стекол используются электрические печи прямого и косвенного нагрева. В первом слу- чае нагревательным элементом служит сама стекломасса, во вто- ром — молибденовые электронагреватели, располагаемые над стекломассой. Для спаивания кварцевого стекла с вольфрамом или молибде- ном температура варки стекла составляет 2000—2200 °С. Формование электровакуумных стекол осуществляется четырь- мя способами: выдуванием (колбы для ламп накаливания), вытя- гиванием трубок (лампы дневного света, горловины кинескопов), прессовым и центробежным способами (детали кинескопов — эк- раны, конусы). Наиболее производительным является способ формования колб из профилированной ленты стекла на конвейерном автомате (рис. 7.13) [38]. Автомат состоит из трех конвейеров, расположен- ных один над другим: верхний конвейер III— с дутьевыми голов- ками, средний II— с перфорированными пластинами и нижний IV— с чистовыми формами. 369  на конвейерной ленточной машине: а, б, в — стадии формования пульки; I — прокатные валки; II — конвейер с перфорированными пластинами; III — конвейер дутьевых головок; IV — конвейер вращающихся чистовых форм; V — вращающийся нож; VI — карусельный транспортер для отдельных колб; VII — лента печи отжига; 1 — корпус питателя; 2 — регулирующий плунжер; 3 — стекломасса; 4 — очко питателя; 5 — черновая заготовка [таблетка]; 6 — устройство для охлаждения форм; 7 — дутьевая головка Стекломасса подается из питателя 1 через очко 4 между водо- охлаждающими валками /: гладким и профилированным. Лента с утолщениями 5 подается на конвейер с перфорированными пла- стинами II. При движении ленты утолщения провисают в отвер- стия, образуя заготовку, на которую опускаются дутьевая головка 7 верхнего конвейера. Происходит раздувание пульки, которая в дальнейшем охватывается створками чистовой формы нижнего конвейера IV, и при вращении трубки происходит формование колбы. Далее готовые колбы отделяются от конвейера с помощью вращающегося ножа V и подаются в лотки карусельного съемни- ка VI, откуда попадают на транспортер VII, подающий их в печь отжига. Подобный автомат может производить до 1 млн штук колб в сутки. Недостатком автоматов этого типа является большое ко- личество отходов, образующихся из свободных участков профи- лированной ленты стекла. После формования стеклоизделия-полуфабрикаты отжигаются и после контроля отправляются на обработку (отделение колпачка и излишков стекла, шлифовку, нанесение покрытий и др.) и сборку готовых изделий (ламп накаливания и дневного света, кинескопов и др.). Сборка ламп накаливания и дневного света осуществляется с помощью газовых горелок на поточных механизированных линиях. 370 7.4. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ОПТИЧЕСКОГО СТЕКЛА Оптические стекла — однородные высокопрозрачные стекла заданного химического состава, предназначенные для изготовле- ния из них деталей различных оптических приборов (линз, призм и др.). Оптические стекла должны обладать минимальным стек- лопоглощением, показателем преломления (1,47—2,04) и коэффи- циентом дисперсии (18—70). Ввиду повышенных требований к светопропусканию оптичес- ких стекол для их варки кроме песка используются технические или химически чистые материалы. Для варки ответственных сте- кол вместо песка применяют чистый молотый кварц. Сырьевые материалы тщательно контролируют на влажность и содержание основного вещества, отвешивают на особо точных весах. Бункера, лари, контейнеры и инструменты для шихты изготовлены из де- рева или цветных металлов, не окрашивающих стекло. Варка оптического стекла производится периодическим спо- собом в сосудах емкостью до 1000 л или непрерывным способом при использовании ванных печей различной мощности. Для периодической варки стекла используются печи с одним- двумя горшками, снабженные охлаждаемыми пропеллерными мешалками. Внутренняя поверхность горшков выполнена из плав- леного кварца или высококачественной огнеупорной массы. Мешалки делают из тех же огнеупорных масс или платины. Для непрерывной варки оптического стекла используются пла- тиновые сосуды (рис. 7.14), представляющие собой коаксиально установленные цилиндрические тигли, соединенные перегород- ками, образующими камеры. Камеры не доходят до дна или до верхней границы внутреннего тигля. Во внутреннем цилиндре установлена пропеллерная мешалка, в нижней части которой ус- тановлен выгрузочный патрубок. Фритта механическим погрузчиком загружается в одну из ка- мер, далее, опускаясь вниз, стекло поступает в другую камеру. До попадания в мешалку стекло успевает осветлиться и после пере- мешивания выгружается через нижний патрубок на металлический охлаждаемый желоб. Затвердевшая стекломасса перемещается по графитовому же- лобу, где происходят окончательное выравнивание температуры и охлаждение стекла. Выходящая непрерывная лента разрезается на соответствующие заготовки. 377 1  Рис. 7.14. Установка для непрерывной варки оптического стекла в платиновых сосудах: 1 — загрузчик; 2 — куски фритты; 3 — мешалка; 4 — камера загрузки; 5 — пятая камера осветления; 6 — печь отжига; 7 — мерный дрот; 8 — ролик; 9 — холодильник графитовый; 10 — холодильник металлический; 11 — патрубок выработанный; 12 — нагреватель; 13 — первая камера осветления; 14 — индуктор; 15 — четвертая камера; 16 — камера размешивания (гомогенизации); 17 — тигель; 18 — вторая камера осветления; 19 — третья камера осветления Установка объемом 5 л выдает 3—4,5 кг бессвильного и беспу- зырного оптического стекла. При использовании нескольких со- единенных между собой тиглей производительность увеличивает- ся в 3—5 раз. Для выпуска более массовых партий оптического стекла (на- пример, для изготовления стекол очков) используются газовые или электрические ванные печи. В электрических печах, отфуте- рованных кварцевым или электроплавильным брусом, используют электроды из платины или диоксида олова. Время варки боросиликатных и тяжелых баритовых стекол со- ставляет от 25 до 50 ч, охлаждения (студки) — до 10 ч. 372 Выработка оптического стекла из ванных печей производится непрерывно в виде плитки или прессованием готовых изделий. Для очковых стекол может быть использован также метод ВВС. {аготовки-полуфабрикаты обрабатывают способом термического моллирования (при температуре 600—1000 °С) или механической разделки с использованием алмазного инструмента. Для снятия остаточных напряжений и структурной релаксации оптическое стекло подвергается грубому (4—10 ч) и тонкому (иног- да, например, для больших астрономических дисков — в течение нескольких месяцев) отжигу. |