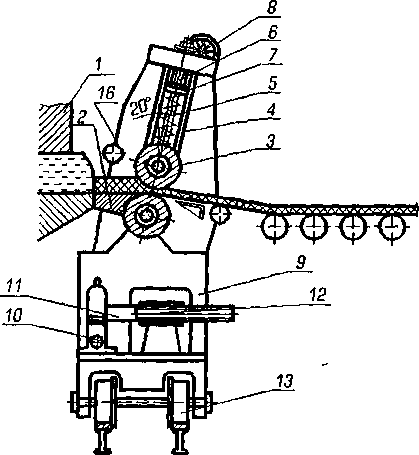

Рис. В.8. Схема машины ВВОЗА:

1 — шахта; 2 — кронштейные крепления; 3 — тянущие валки; 4 — крышки

лобовых стенок; 5 — груз подвижных валков; 6 — коромысла (щитки)

для улавливания стеклобоя; 7 — люки боковых стенок; 8 — бортоформующие

ролики; 9 — бортовые чаши; 10 — устройство для отрезки и отломки стекла

жимаются клеите стекла грузами 5, отводятся от ленты с помощью

пневмоцилиндров или вручную.

В зоне ответственного отжига (1—16-я пара валиков) внутрен-

ние поверхности секций покрыты изолирующим материалом — ас-

бестовым картоном (боковые стенки) и перлитно-цементными

плитками (лобовые стенки).

В нижней части шахты установлены щитки 6 из жаростойкой

стали для улавливания стеклобоя в случае обрыва ленты стекла.

С этой же целью по высоте шахты установлены ярусы листов для

удаления боя, подходящие одним краем к ленте стекла, а дру-

гим — к окнам в шахте машины.

В боковых стенках шахты (кроме последней) против каждой

пары валков имеются по два окна (люка) 7, степень открытия ко-

340

I

горых может быть изменена с помощью подвесных дверец, фик-

гирующихся с помощью зубчатых плашек. Наличие окон позво-

пмет удалять улавливаемый стеклобой, регулировать тепловой

режим машины, вести наблюдение за лентой стекла и устранять

I рещины, возникающие на ней.

Для закрытия бортов ленты от стеклобоя под 5, 9, 15 и 28-й

парами валиков установлены предохранители бортов. Заданный

температурный режим в шахте поддерживается системой газового

обогрева и системой воздушного охлаждения ленты, использу-

ющей вентиляторы.

В состав подмашинной камеры входят: бортоформующие ро-

лики 8, которые крепятся на сварных стойках и устанавливаются

с обоих торцов вытягиваемой ленты; нажимные механизмы; бор-

товые чаши 9 и устройство для обрезки и отломки стекла 10.

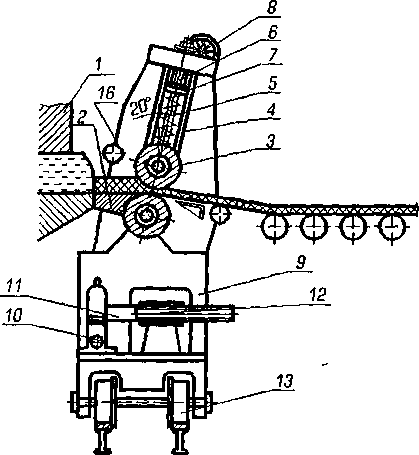

Кинематическая схема бортоформующих роликов представле-

на на рис 6.9.

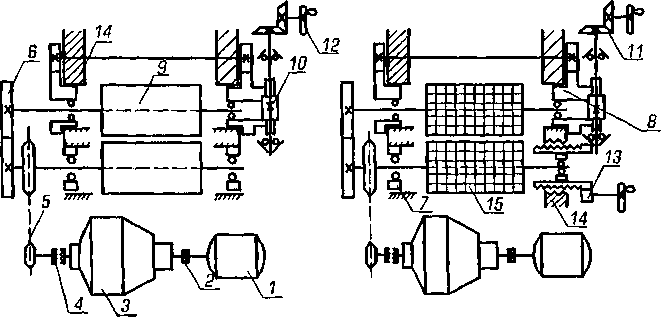

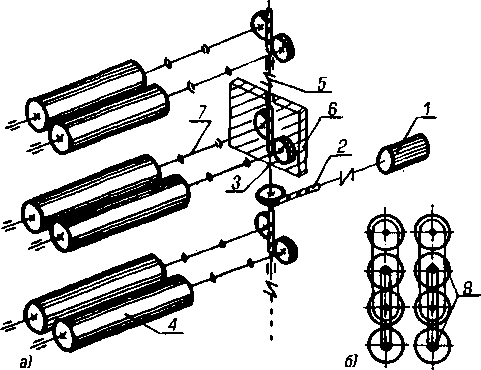

Рис. 6.9. Кинематическая схема бортоформующих роликов

Бортоформующие ролики служат для формования бортов у

ленты стекла, а также для удержания ленты от сужения.

Бортоформующие ролики (левые и правые) имеют автономные

приводы с плавным регулированием частоты вращения в диапа-

зоне, соответствующем диапазону скорости вытягивания ленты

стекла. Ролики охлаждаются водой.

Оптимальное положение роликов относительно вытягиваемой

ленты стекла устанавливается во время работы с помощью уст-

ройств 1 и 2 для горизонтального и вертикального перемещения.

Угол между роликами регулируется винтом-гайкой 3.

Принцип работы бортоформующих роликов следующий. От

электродвигателя 4 (N = 0,63 кВт) постоянного тока с регулиру-

емой частотой вращения через двухступенчатый червячный редук-

тор 5 и карданный вал 6 приводится во вращение коническая

пара 7, одна шестерня которой закреплена на оси одного из роли-

ков. Вращение другому ролику передается через зубчатую пару 8.

Частота вращения бортоформующих роликов составляет 0,8-

13,5 об/мин. Преимущества бортоформующих роликов перед бо-

лее простыми бортодержателями заключаются в их надежности и

устойчивости, возможности регулирования параметров непосред-

ственно при эксплуатации.

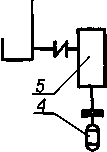

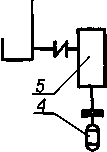

Нажимные механизмы (рис. 6.10) служат для погружения п

стекломассу, удержания в ней лодочки и представляют собой че-

тырехзвенное рычажное устройство, приводимое вручную с по-

мощью маховиков (с двух сторон).

Рис. 6.10. Схема нажимного механизма для заглубления лодочки в стекломассу:

1 — маховик: 2 — тяга; 3 — серьга; 4 — нажимная штанга; 5 — лодочка;

6 — уровень стекломассы

Бортовые чаши расположены под бортоформующими ролика-

ми непосредственно над поверхностью стекломассы и служат для

стабилизации ее количества. Они одновременно выполняют роль

кранов между стекломассой и бортами, а также между бортофор-

мующими роликами и стекломассой. Бортовые чаши изготовляют

342

in жаростойкой стали; они могут перемещаться в горизонтальном

к вертикальном направлениях.

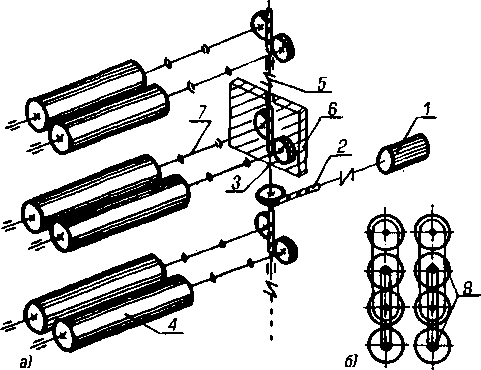

В верхней части машины BBC-ЗА установлены устройства для

подрезки и отломки стекла. Привод машины предназначен для

приведения во вращение тянущих асбестированных валиков и

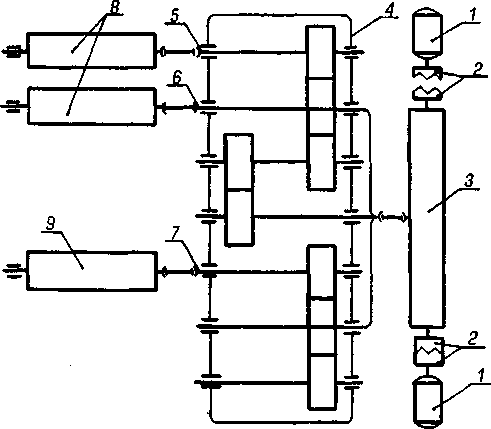

включает в себя (рис. 6.11, а) электродвигатель постоянного тока

I с регулируемой частотой вращения (150-1600 об/мин) и мощ-

ностью N =4,5 кВт, который передает крутящий момент через

червячный редуктор 2, червячное колесо которого закреплено на

вертикальном валу 3, на тянущие валки 4. Для этого вертикальный

вал 3 расположен вдоль всей шахты машины и состоит из отдель-

ных частей, соединенных между собой цепными муфтами 5.

Каждая часть вертикального вала входит в состав отдельного чер-

вячного редуктора 6, состоящего из червяка и двух колес, приво-

дящих во вращение через карданные валы /соответствующую пару

тянущих валиков, за исключением первой и второй пары; послед-

ние получают вращение от валиков третей и четвертой пары через

цепные передачи 8 с натяжными звездочками (рис. 6.11, б).

При скорости вытягивания ленты стекла 19—200 м/ч частота

вращения тянущих валков составляет 0,6—3,9 об/мин, а вертикаль-

ного вала 14,7—156 об/мин. Тянущие валки вращаются в подшип-

Рис. 6.11. Кинематическая схема машины ВВС-ЗА

343

никах с витыми роликами, позволяющими работать в условиях

повышенных температур.

Машина BBC-ЗА оборудована системой контроля температур-

ного режима. По высоте шахты расположено 48 термопар в восемь

рядов, в каждом из которых размещено шесть термопар — по три

термопары с каждой стороны ленты стекла. Термопары подклю-

чены к четырем регулирующим и двенадцати точечным потенции

метрам.

6.5 ОБОРУДОВАНИЕ ДЛЯ ПРОКАТКИ

ЛИСТОВОГО И ПРОФИЛЬНОГО СТЕКЛА

При изготовлении листового и профильного стекла способом

прокатки стекломассу пропускают между двумя валками, враща-

ющимися навстречу друг другу. Толщина прокатываемой ленты

колеблется от 3 • 10“3 м до (15—20) • 10

3 м при скорости ее движе-

ния до 250 м/ч (рис. 6.12, 6.13) [56].

Рис. 6.12. Схема прокатной машины:

1 — стекловаренная печь; 2 — приемный лоток; 3 — прокатные валки;

4 — направляющие; 5 — пружины; 6 — винт; 7 — стакан; 8 — маховик;

Э — станина; 10 — редуктор; 11 — винт; 12 — гайка; 13 — катки

344

Стекломасса из стекловаренной печи 1 по приемному лотку 2

поступает к прокатным лоткам 3, выполненным пустотелыми из

жаростойкой стали и охлаждаемым водой, которая подается по

перфорированным трубам, расположенным внутри полости валков

п их цапф. При выработке армированного и сырого стекла валки

изготовляются либо гладкими, либо с мелкими рифлениями, а при

прокатке узорчатого стекла на поверхности верхнего валка выпол-

няют чеканый рисунок.

Верхний валок в средней части имеет несколько меньший диа-

метр, чем на концах. Такая конфигурация верхнего валка позволяет

получать ленту стекла с равномерной толщиной по всей ширине,

так как температурная усадка стекла по середине ленты наиболь-

шая.

Валки установлены в подшипниках, причем верхний валок под-

вижный, что достигается за счет установки его подшипников в

специальных направляющих 4, по которым они движутся. Ход

верхнего валка составляет (4—25) ■ 10

3 м.

Кроме того, для обеспечения некоторой нагрузки верхний валок

подпружинен, что достигается за счет установки в направляющих

4 пружины 5. Для обеспечения сжатия пружины и изменения зазо-

ра между валками, определяющего толщину прокатываемого листа,

служит винт 6, воздействующий на пружину 5 посредством стакана

7. Винт вращается от маховика 8, вал которого выполнен в виде

червяка, соединенного с червячным колесом, посаженным на винт

6. Внутри червячного колеса жестко посажена гайка, создающая

пару «винт-гайка» и обеспечивающая обратно-поступательное дви-

жение винта 6 при вращении маховика 8.

Подшипники нижнего валка крепятся неподвижно в станине

9 прокатной установки. Параллельность валков достигается с по-

мощью расположенных на стойках станины устройств, имеющих

шкалы.

Для обеспечения бесперебойной и согласованной работы стек-

ловаренной печи и прокатной машины последняя имеет возмож-

ность регулироваться вертикально (по высоте) и горизонтально

(в продольном и поперечном направлениях). В вертикальной плос-

кости машина устанавливается с помощью регулировочных болтов

(на рисунке не показано) с таким расчетом, чтобы межвалковое

пространство находилось на высоте сливного бруса, выходящего

из печи.

В продольном направлении, приближаясь или удаляясь от торца

сливного порога, валки перемещаются с помощью механизма пе-

345

ремещения, состоящего из червячного редуктора 10, выходной винт

11 которого заходит в гайку 12 (узел «винт—гайка»). Передвижение

стоек машины осуществляется вручную посредством маховиков,

расположенных по сторонам машины. Перемещение верхней части

машины относительно нижней происходит по направляющим, вы-

полненным в виде «ласточкиного хвоста». Редуктор механизма пе-

ремещения установлен на нижней части машины — тележке.

В поперечном направлении, в случае необходимости, прокат! ши

машина может быть отодвинута на тележке по рельсам с помощью

лебедки, установленной на катках 13.

Лента, выходящая из прокатных валков, поступает на наклон-

ную чугунную плиту, охлаждаемую водой, которая подается во

внутреннюю полость плиты. Приемная плита может регулировать-

ся по высоте. Далее лента переходит на асбестовые приводные

валики рольного стола.

Система труб, подводящих воду для охлаждения прокатных

валков приемной плиты, сходится в коллекторе (на рисунке но

показан) с вентилями, регулирующими подачу воды. Контроль

охлаждения осуществляется посредством термометров, установ-

ленных на входных и выходных трубопроводах.

При изготовлении армированного стекла закатка проволочной

сетки в стекломассу производится через валик, положение кото-

рого по отношению к прокатным валкам регулируется при помо-

щи винтового устройства.

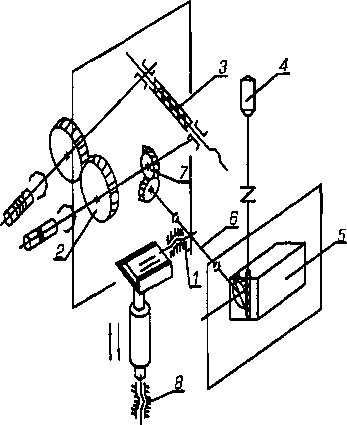

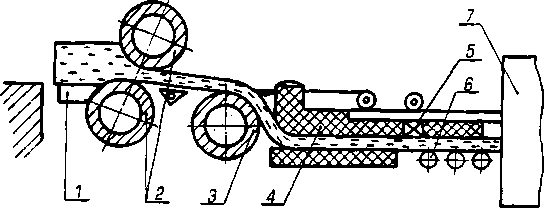

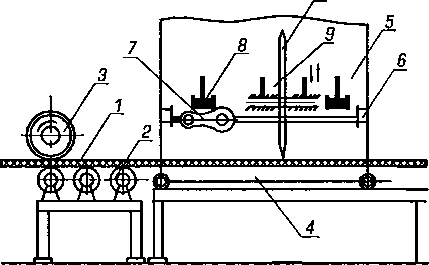

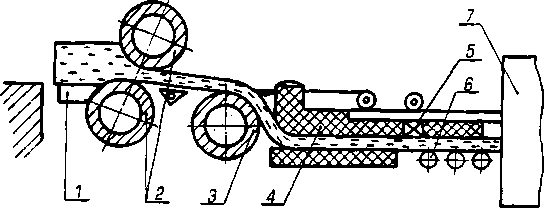

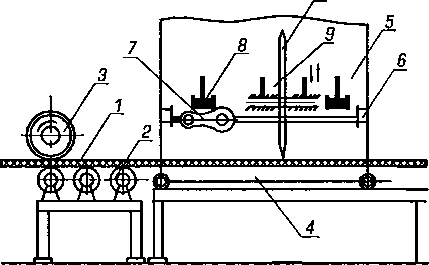

Привод прокатной машины имеет следующую кинематическую

схему (рис. 6.13).

Вращение прокатных валков 1, асбестированных валиков 2

рольного стола, а также сеточного валика 3 осуществляется с по-

мощью электродвигателя 4 постоянного тока. Крутящий момент

от электродвигателя 4 через червячный 5 и цилиндрический 6 ре-

дукторы посредством карданной передачи 7 передается на ведущую

звездочку 8, от которой с помощью цепной передачи 9 приводят-

ся во вращение прокатные валки 1, на валах которых посажены

звездочки 10.

Натяжение цепи осуществляется с помощью натяжных звездо-

чек (цепных передач) 11. Сеточный валик 3 приводится во враще-

ние от верхнего прокатного валика цепной передачи 12.

Привод асбестовых валиков осуществляется от нижнего валика

цепной передачи 13 на первый по ходу движения стекла валик,

остальные валики приводятся во вращение от первого через сис-

тему зубчатых цилиндрических передач 14. С целью обеспечения

346

Рис. 6.13. Схема привода прокатной машины:

1 — прокатные валки; 2 — асбестированные валики рольного стола;

3 — сеточный валик; 4 — электродвигатель постоянного тока; 5 — червячный

редуктор; 6 — цилиндрический редуктор; 7 — карданный вал; 8-11 — цепная

передача; 12 — цепная передача сеточного валика; 13 — цепная передача

валиков рольного стола; 14 — зубчатая цилиндрическая передача

натяжения ленты стекла окружная скорость движения асбестовых

валиков 2 на 5—7% больше скорости прокатных валков 1. В даль-

нейшем ленту, выходящую из прокатных валков, направляют в

печь отжига.

В случае изготовления листового стекла волнистой формы пос-

ле прокатной машины устанавливают специальный рольный стол,

на котором монтируются два верхних и три нижних вала, на ко-

торых насажены формующие ролики. Расстояние между роликами

фиксируется втулками. Прижим верхних валов с роликами обес-

печивается грузовыми рычагами. Привод нижних валов осуще-

ствляется через карданный вал от печи отжига и далее через ре-

дуктор к первому по ходу валу, остальные получают вращение от

него через систему зубчатых передач.

Верхние валы приводятся от нижних через зубчатую передачу.

Электродвигатель соединен с редуктором посредством кулач-

ковой муфты, что позволяет использовать резервный электродви-

347

гатель (установленный с другой стороны). Он также измени»!

частоту вращения в определенном диапазоне.

При изготовлении профильного стекла (коробчатого сечении,

швеллерного сечения и др.) технологический процесс склады мн-

ется из следующих операций: 1) варка стекла в стекловаренной

печи; 2) прокатка ленты стекла; 3) формование профиля на роль

ном столе (швеллера, коробки и др.); 4) отжиг изделия в ночи

отжига; 5) порезка и отрезка стеклопрофилита на балки (части)

заданной длины; 6) откатка изделий (через рольганг — ускоритель)

на склад готовой продукции [52].

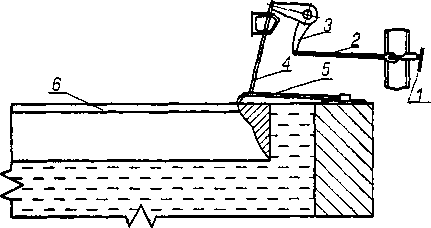

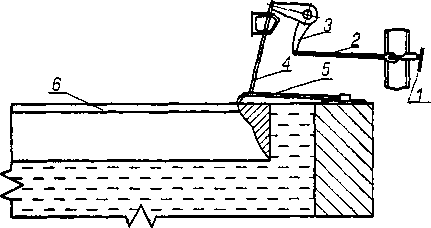

По конструкции прокатная машина (рис. 6.14) принципиально

не отличается от рассмотренных нами ранее. В рассматриваемой

машине ППС-501 нижний валок выполнен цилиндрическим по

всей длине, а верхний валок в средней части имеет несколько

меньший диаметр, что обеспечивает при формовании одинаковую

толщину ленты стекла по ширине и служит для компенсации теп-

ловой усадки стекла, имеющей посередине ленты максимальное

значение.

Рис. 6.14. Схема проката стеклопрофилита:

1 — приемный лоток; 2 — прокатные валки; 3 — асбестированый валок;

4 — формующее устройство; 5 — профилирующий груз; 6 — рольный стол;

7 — печь отжига

Зазор между валками, а следовательно, толщина ленты устанав-

ливается с помощью регулирующих винтов через червячный редук-

тор. Маховики на обоих червячных редукторах имеют деления, что

позволяет производить точную настройку толщины ленты стекла.

Система смазки рабочих органов машины — централизованная,

масло подается плунжерным насосом.

Для подачи и направления ленты стекла после прокатных вал-

ков в формующее устройство, где лента сворачивается в необхо-

348

1имый профиль, устанавливают специальный асбестированный

палок диаметром 350 • 10_3 м.

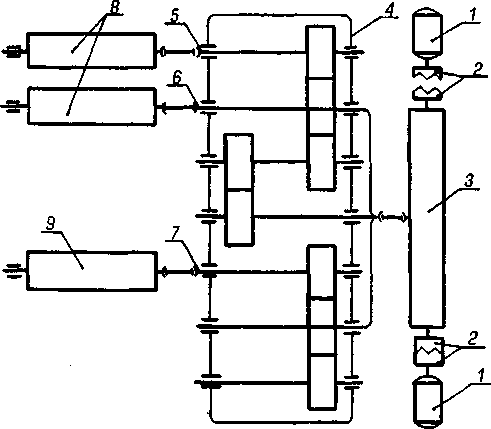

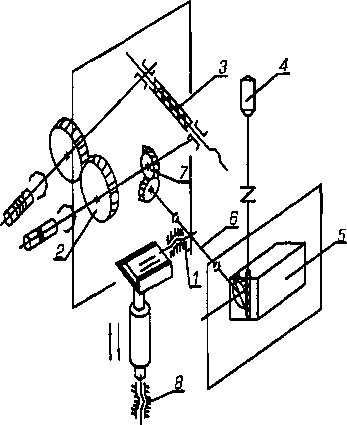

Привод машины для проката стеклопрофилита (рис. 6.15) со-

стоит из двух электродвигателей 1 (из них один резервный N = —

1,6 кВт ) постоянного тока, позволяющих регулировать скорость

проката в пределах 60—180 м/ч и соединенных посредством кулач-

ковых муфт 2 с червячным редуктором 3 и через него — с верти-

кальным цилиндрическим редуктором 4. Электродвигатели с чер-

ничным редуктором установлены на отдельном фундаменте, а вер-

тикальный редуктор 4 — на тележке машины. Выходные валы

5-7редуктора приводят во вращение соответственно прокатные

валки 8 (валы 5, 6) и асбестированный валок 9 (вал 7).

Рис. 6.15. Кинематическая схема привода машины для проката стеклопрофилита:

1 — электродвигатель: 2 — кулачковая муфта; 3 — червячный редуктор;

4 — вертикальный цилиндрический редуктор; 5—7 — выходные валы редуктора;

8 — прокатные валки; 9 — асбестированный валок

От этого же редуктора приводится масляный плунжерный насос

централизованной системы смазки, предусмотрена возможность

вращения прокатных валков, в случае необходимости, вручную.

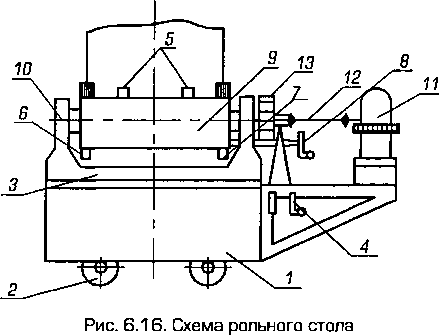

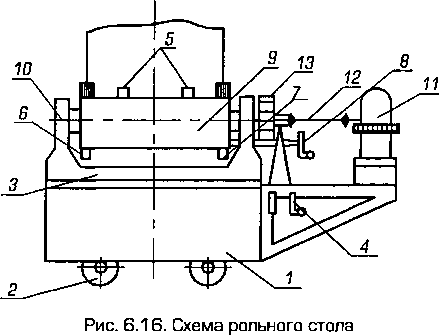

Рольный стол (рис. 6.16) предназначен для формования с по-

мощью установленных на нем сменных формующих устройств

349

ленты стекла, поступающей непрерывно с прокатной машины,

в балку заданного профиля и для транспортировки отформованной

балки ленты в печь отжига.

Рольный стол состоит из тележки 1 с катками 2 и станины

Положение рольного стола по отношению к оси ленты стекла (и по

отношению к печи отжига) может регулироваться: в поперечном

направлении — с помощью катков 2 тележки; в продольном на-

правлении — с помощью винтового механизма 4на тележке, вклю-

чающего маховик с рукояткой.

На станине смонтированы формующее устройство и асбести-

рованные валики.

Формующее устройство представляет собой набор графитовых

элементов, позволяющих сворачивать ленту стекла в необходимый

профиль (коробку или швеллер) и располагается на специальных

штырях 5. Штыри закреплены на ползунах 6 и 7, имеющих воз-

можность перемещаться независимо друг от друга с помощью

винтового механизма 8. Это позволяет регулировать формующие

элементы в зависимости от вырабатываемого профиля.

Асбестированные валики 9 закреплены в специальных витых

роликовых подшипниках, позволяющих работать в условиях повы-

шенных температур. Подшипники расположены в корпусах под-

шипников 10, закрепленных на станине. Вращение асбестирован-

ных валиков рольного стола осуществляется от привода транспор-

тирующих валиков печи отжига через червячный редуктор 11,

карданный вал 12 и зубчатые цилиндрические шестерни 13.

В технологическую линию входят два рольных стола, один из

которых резервный. Для отжига ленты профилированного стекла

350

предназначена печь отжига (ППС-503), которая устанавливается

и линии между рольным столом и рольгангом. Печь отжига — тун-

нельного типа, непрерывного действия, разделена на следующие

температурные зоны: выравнивания температуры, ответственного

отжига, медленного охлаждения, быстрого охлаждения.

Первая и вторая зоны обогреваются электронагревателями.

Перемещение изделий в печи отжига осуществляется с по-

мощью транспортирующих роликов, которые приводятся во вра-

щение от индивидуальных редукторов (1 редуктор на 2 валика),

соединенных между собой карданными валами, которые, в свою

очередь, получают вращение от главного редуктора привода.

Индивидуальные редукторы смонтированы на раме печи отжига

и расположены вне горячей зоны (вне туннеля). Валки (72 шт.),

расположенные в зонах наибольших температур (в первой и вто-

рой), охлаждаются водой.

Каркас печи, выполненный из листового железа и сортового

металлического проката, состоит из 41 последовательно соединен-

ной секции одинаковой длины, торцовых стенок и шиберного

устройства.

Контроль за температурой в печи осуществляется с помощью

гермопар, наблюдение за движением проката — через смотровые

окна в боковых стенках.

Для разрезания непрерывно прокатываемого стеклопрофилита

на балки заданной длины служит специальный агрегат (рис. 6.17).

Принцип действия агрегата следующий. Стеклопрофилит 1

после печи отжига поступает по транспортирующим роликам 2

к месту его резки, для чего в агрегате имеется ролик мерного

10

Рис. 6.17. Схема агрегата для резки стеклопрофилита

351

механизма 3, который установлен на раме приемного рольган-Я

га и катится без скольжения по поверхности движущегося стек-Я

лопрофилита. По рельсам рамы перемещается тележка 4, устаЯ

новленная на катках. В верхней части тележки смонтированаИ

каретка 5, движущаяся по собственным рельсам на катках 6 в

направлении, перпендикулярном оси движения стеклопрофи-

лита 1.

При прохождении стеклопрофилита определенной длины через

ролик мерного механизма 3 последний подает сигнал, согласно

которому ролики механизма захвата 7 и прижима (с помощью

пневматических цилиндров 8) прижимаются к балке стеклопро-

филита, в результате чего каретка 5, жестко сцепленная со стек-

лопрофилитом, перемещается с одинаковой с ним скоростью,

увлекая при этом тележку 4 по рельсам.

Одновременно начинает вращаться и опускаться фреза 9 (ал-

мазный отрезной диск). Дойдя до крайнего нижнего положения,

фреза отрезает балку заданной длины. В исходное положение те-

лежка 4 возвращается цепным механизмом возврата и пневмоци- ||

линдром доводки тележки в исходное положение (на рис. 6.17 не I

показаны). I

Для данного агрегата высота разрезаемой балки составляет 1

55 • 10“3 м, ширина 500 • 10_3 м, наименьшая длина — 500 • 10_3 м, |

наибольшая — 3000 • 10

3 м. Диаметр фрезы составляет 500 • 10_3 м I

(для ширины балки до 250 • 10

3 м) и 800 ■ 10_3 м (для ширины j

балки до 500 • 10

3 м).

6.6. ОБОРУДОВАНИЕ ДЛЯ

ПРОИЗВОДСТВА МОЗАИЧНЫХ ПЛИТОК

Метод непрерывной прокатки непрозрачной стекломассы ши-

роко используется в стекольном производстве при изготовлении

коврово-мозаичной плитки [54, 55]. Стекломасса со сливного бру-

са фидера-преобразователя, где она окрашивается, поступает через

приемный лоток в прокатную машину ПГ-4, состоящую из двух

пар валков.

После прокатки стеклянные плитки транспортером подаются

в печь отжига и с помощью лоткового загрузчика распределяются

равномерно по ширине сетки. После отжига плитка направляется

в сортировочную машину, из которой кондиционная продукция

поступает на участок изготовления ковриков. Здесь плитка попа-

352

('.корость прокатки, м/с

|

(3.1-7J-10-2

|

11|тизводительностъ, мг/с

|

(1,25—2,8)-10-2

|

Ширина прокатываемой ленты, м

|

0,4

|

Диаметр валков, м

|

0,25

|

Размер плитки (длина х ширина х высота), м

|

123 х 23 х 4,5) • 10“3

|

Мощность электродвигателя, Вт

|

1,5 • 103

|

I абзритные размеры машины, м:

|

|

длина

|

2,165

|

ширина

|

1,31

|

высота (регулируемая)

|

1,67-1,73

|

Масса, кг

|

3,05 ■ 103

|

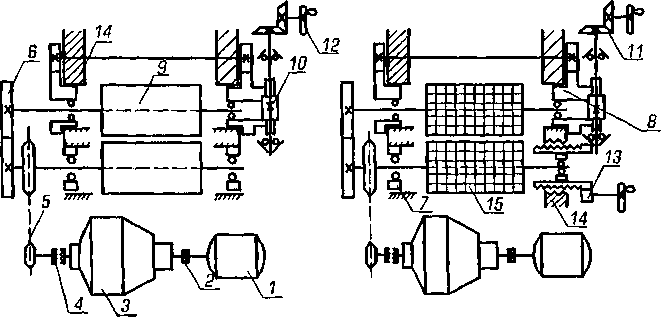

Прокатная машина ПГ-4 (рис 6.18) содержит две пары прокат-

ных валков, установленных под углом 50° к горизонту друг за дру-

гом. Причем первая пара валков (рис 6.18, а) выполнена с гладкой

поверхностью, а вторая (рис 6.18,6) содержит ножевые выступы,

формующие в поступающей гладкой ленте углубления (подрезы),

облегчающие отломку плиток друг от друга. Для обеспечения на-

Рис. 6.18. Кинематическая схема приводов прокатной машины ПГ-4

для производства мозаичной плитки с гладкими (а) и ножевыми (б) валками

353

тяжения ленты окружная скорость вторых валков на 10—20% пре-

вышает окружную скорость первых. Каждая из пар валков имеет

индивидуальный привод, состоящий из электродвигателя посто-

янного тока 7, соединенного муфтой 2 с планетарным редукто-

ром 3, выходной вал которого посредством кулачковой предохра-

нительной муфты 4 соединен с цепной передачей 5. Цепная пере-

дача с помощью синхронизирующей зубчатой пары 5приводит но

вращение прокатные валки. На остове агрегата в специальных

эксцентриковых втулках 7и 8, вставленных в боковые стойки 14,

на подшипниках качения установлены две пары прокатных вал кон

Ри 75.

Толщина прокатываемой ленты стекла регулируется подъемом

и опусканием верхних валков. Зазор между валками обеих пар

регулируется индивидуально с помощью специальных механизмов,

состоящих из червячных пар 10, приводимых посредством кони-

ческих передач 77 вручную маховичками 12.

При этом через цилиндрические передачи поворачиваются экс-

центриковые втулки вместе с установленными в них верхними

валками. Зазор регулируется в пределах (0—2,5) • 10_3 м. Ножевые

валки 75снабжены механизмами 13для совмещения ножей в осе-

вом направлении. На боковых стойках 14 прокатной машины

смонтирована система охлаждения валков: промежуточного (меж-

ду парами валков) и приемного (после ножевых валков) столов.

Все узлы машины смонтированы на раме с колесами, перемеща-

емой в период ремонта по рельсам. На высоте в рабочем положе-

нии машина устанавливается с помощью упорных винтов.

|

Скачать 3.15 Mb.

Скачать 3.15 Mb.