_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

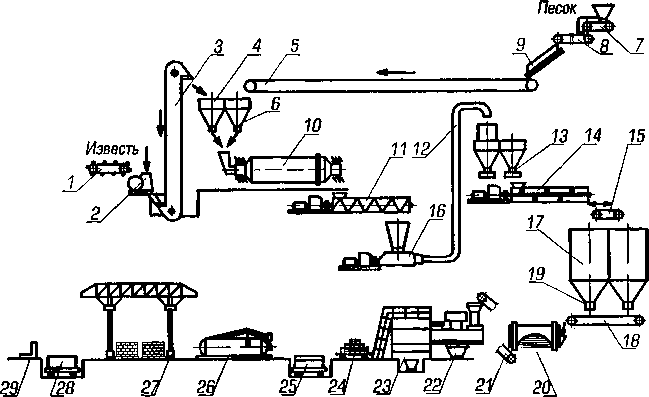

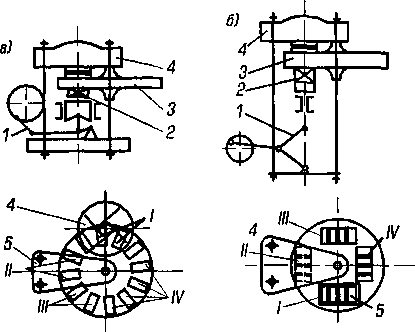

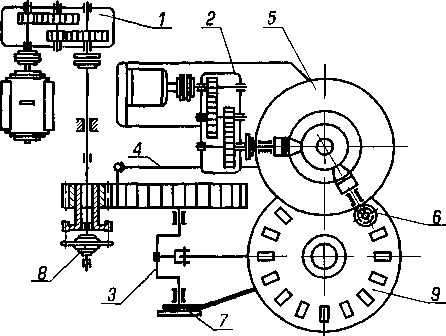

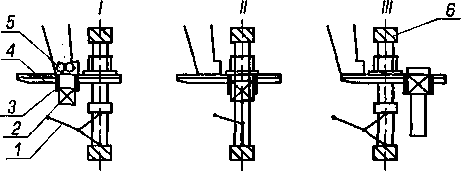

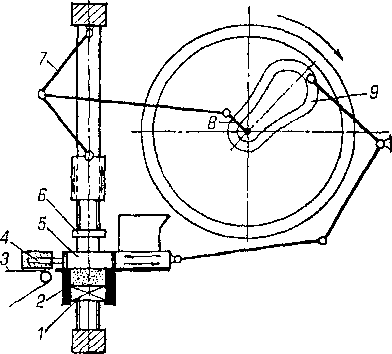

Глава 9 ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА Технологический процесс производства силикатного кирпича включает в себя следующие операции: помол извести совместно с песком, массозаготовку шихты, прессование кирпича с после- дующей укладкой сырца на вагонетки, термовлажностную обра- ботку кирпича и отгрузку его потребителю (рис. 9.1). Помол извести с песком осуществляется в двухкамерных мель- ницах размером 1,5 х 5,6 м или 2 х 10,5 м [68].  Рис. 9.1. Технологическая схема производства силикатного кирпича: 1 — пластинчатый питатель; 2 — дезинтегратор; 3 — элеватор; 4 — бункер; 5, 8, 18.21 — ленточные транспортеры; 6,13,19 — тарельчатые питатели; 7 — ленточный весовой дозатор; 9 — грохот; 10 — трубная мешалка; 11 — винтовой питатель; 12 — трубопровод; 14 — лопастной смеситель; 15, 18 — ленточные реверсивные конвейеры; 16 — двухкамерный пневмонасос; 17 — силос (реактор]; 20 — стержневой смеситель; 22 — пресс; 23 — автомат- укладчик; 24 — вагонетка; 25 — электропередаточная тележка; 26 — автоклав; 27 — мостовой кран; 28 — электропередаточный мост; 29 — установка очистки платформ автоклавных вагонеток 390 Массозоготовительное отделение содержит: склад песка, сис- тему пластинчатых питателей, узел грохочения для удаления гли- нистых включений, смесители для перемешивания увлажненных песка и молотой извести (влажность смеси 6—7%), реакторы для гашения смеси (время гашения 10—15 мин). Прессование кирпича с укладкой сырца на вагонетки осуще- ствляется с помощью прессов СМ-816 или СМС-152 и автоматов- укладчиков СМ-ЮЗОА. Термовлажностная обработка кирпича-сырца производится в проходных автоклавах с гидравлической системой закрывания крышек. Используются система толкателей и электропередаточная тележка. Пропаривание сырца осуществляется при температуре 200 °С и давлении пара 10 атм в течение 10—12 ч. Отправка кирпича потребителю производится железнодорож- ным или автомобильным транспортом, отгрузка — мостовыми кранами грузоподъемностью 5 т со специальными 4-сторонними захватами. Основным оборудованием при производстве силикатного кир- пича являются прессы. В прессах с револьверным столом операции засыпки смеси в гнезда, ее прессование, выталкивание сырца из формовочных гнезд и съем сырца протекают одновременно, но при различном повороте стола. В этих прессах (рис. 9.2, а, б) усилие от коленчатого вала через дифференциальный рычаг и прессующий рычаг второго рода, ка- чающийся на опорной оси, передается прессующему поршню и штампам, размещенным в формовочных гнездах револьверного стола. Штампы сжимают находящуюся в гнездах смесь и через нее давят на неподвижный контрштамп, размещенный на траверсе, которая связана болтами со станиной пресса. Смесь подается в гнезда стола наполнительной мешалкой. Одновременно в разных местах стола заполняются, прессуются и выталкиваются из гнезд по два сырца. Затем стол поворачивается на 45° и цикл повторя- ется. При передаче усилий прессующему поршню через рычаг второго рода требуется значительное усилие на коленчатом валу, и формовать одновременно более двух сырцов затруднительно. Частота вращения стола невелика, его диаметр и минимально допустимая длительность приложения усилия (примерно 1 с) огра- ничены, что снижает производительность агрегата. При исполь- зовании коленно-рычажного механизма осуществляется передача значительного усилия прессующему поршню при относительно 391  Рис. 9.2. Схемы прессов с револьверными столами: а — пресс СМС-152; б — пресс с колено-рычажным механизмом фирмы «Дорстнер»; I — заполнение пресс-формы смесью; II — прессование; III — выпрессовка; IV — сьем сырца; 1 — прессующий механизм; 2 — штампы; 3 — стол; 4 — траверса; 5 — наполнительная мешалка небольших усилиях на коленчатом валу. Револьверный стол пово- рачивается после каждого цикла прессования на вдвое больший угол — 90°. Указанные особенности позволяют размещать четыре гнезда с группой пресс-форм, увеличивать их производительность и удельное давление прессования (рис. 9.3). В прессах с челночным движением стола используется как ры- чажная система его принудительного перемешивания (в коленно- рычажном прессе), так и гидравлическая. В коленно-рычажном прессе фирмы «Атлас» (рис. 9.4) все дви- жения рабочим органам пресса передаются от электродвигателя через редуктор и кулачковый механизм. Кулак перемещает рычаг возвратно-поступательного движения стола, механизм выталки- вания сырца из пресс-форм и передает усилие коленно-рычажно- му механизму прессования. Стол подается под загрузочный меха- низм так, чтобы его формовочные гнезда вместе с опущенными объединенными штампами устанавливались под бункером смеси. После заполнения формовочных гнезд шихтой стол перемещает- ся на позицию, где пресс-форма находится между прессующими механизмами и осуществляется формование. Затем стол со сфор- мованным сырцом передвигается на позицию выталкивания, где сырец рычагом с помощью штампов выпрессовывается из пресс- 392  Рис. 9.3. Кинематическая схема пресса СМС-159: 1 — привод пресса; 2 — привод мешалки; 3 — механизм прессования; 4 — механизм поворота стола; 5 — мешалка; 6 — очистное устройство; 7 — механизм выталкивания изделий; 8 — фрикционная муфта; 9 — стол  Рис. 9.4. Кинематическая схема гидромеханического пресса фирмы «Атлас» Р-550: 1 — механизм прессования; 2 — штампы; 3 — пресс-форма; 4 — подвижный стол; 5 — наполнительная мешалка; 6 — контрштампы с гидросистемой противодавления формы. Одновременно на торце можно формовать до 14 сырцов, что позволяет при производительности 5600 шт/ч довести общий цикл формования до 9 с. На рис. 9.5 представлена схема гидравлического пресса «Крупп- Интертехник». На столе с челночным движением размещены две многозвенные пресс-формы. Передвижение стола кареток с ме- шалками для загрузки шихты в пресс-формы, уплотнение шихты и выпрессовка сырца осуществляются плунжерами, размещенны- ми в гидроцилиндрах, и автоматически управляются элекгрогид- равлическими клапанами. На стадии /стол подается под загрузоч- 393 I.

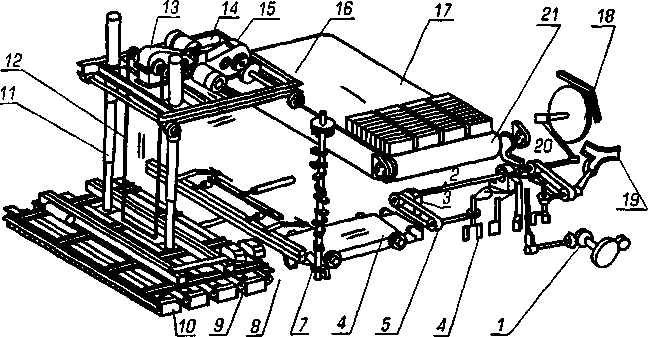

394  Рис. 9.6. Кинематическая схема коленно-рычажного пресса с неподвижным столом СМ-1085А: 1 — нижний штамп; 2 — пресс-форма; 3 — наполнительный конвейер; 4 — пневмозахват; 5 — каретка; 6 — верхний штамп; 7 — коленно-рычажный механизм; 8 — кривошип; 9 — кулак  Рис. 9.7. Автомат-укладчик СМ-ЮЗОА для сьема и укладки кирпича I- IJ 395 ;'i

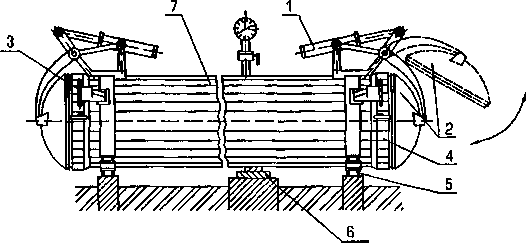

Несмотря на разнообразие конструкций укладчиков сырца, в основу их работы положены следующие принципы: съем сырца со стола (иногда с поворотом сырца в нужное по- ложение) специальным съемником с захватами, составляющими часть укладчика или пресса; укладка снятого со стола пресса сырца на накопитель, пред- ставляющий собой ленточный конвейер с шаговым движением; съем с накопителя сгруппированных порций сырца штабели- ровщиком и укладка по заданной программе на запарочную ваго- нетку. Автомат-укладчик состоит из механизма 1 привода, связанно- го с коленчатым валом пресса, съемника 3, ленточного конвейе- ра 21, подъемника 14, снижателя 7 и толкателя 6. Съемник выпол- нен в виде вала 2 с рычагом 5, связанного пневмозахватами 4. На одном из концов вала смонтирован механизм 18 программирова- ния. С помощью кулачка 19 синхронизируется работа съемника и ленточного конвейера с прессом. Конвейер оснащен лентой 17 шириной 1,1 м, на которой устанавливают четыре ряда кирпичей с необходимыми зазорами. Приводится ленточный транспортер в движение от съемника с помощью толкающего механизма 20. Подъемник представляет собой самоходную тележку 16 с приводом перемещения 15 и подъема 13, рамы 10 с пневмошинами 9. Рама соединена с тележкой канатами 12 и направляющими 11. Для обеспечения возможности освобождения пневмошин после переноса кирпичей предусмотрен механизм раздвижки 8. Работа автомата-укладчика осуществляется в такой последова- тельности: при работе пресса съемником производятся захват че- тырех кирпичей, разворот на 90°, перенос и укладка их на ленточ- ный конвейер. Это осуществляется за время поворота вала 2 на 100°. Освободившись от кирпича, пневмозахваты возвращаются в исходное положение, и одновременно с этим происходит пере- движение ленты конвейера на один шаг. Так последовательно на конвейере укладывается кирпич, заполняя его поверхность. В та- ком положении тележка подъемника с поднятой рамой переме- щается к конвейеру. При этом рама опускается вниз так, что ее пневмошины (с давлением воздуха внутри 4—6 атм.) заходят в про- межутки между кирпичами, захватывают и переносят их к позиции укладки на запарочную вагонетку. 396 Уложив слой кирпича, подъемник возвращается в исходное положение, вагонетка с помощью снижателя опускается на один шаг, и цикл укладки повторяется. Закончив укладку штабеля кир- пичей, толкатель удаляет загруженную вагонетку и на ее место подает порожнюю. Для термовлажностной обработки сырца и обеспечения ему заданной прочности используются автоклавы (рис. 9.8). Давление пара в автоклаве составляет 1,2 МПа, а испытывают автоклавы при давлении 1,6 МПа. Время обработки изделий при температу- ре 190—200 °С составляет 8—10 ч, (4—5-часовая изотермическая выдержка).  Рис. 9.0. Автоклав для пропаривания силикатного кирпича Проходные автоклавы размером 1,8 х 14 м представляют собой цилиндрический сосуд с быстрозакрывающимися крышками. Во избежание значительных деформаций, вызывающих дополнитель- ные напряжения в металле при быстром нагреве и остывании ав- токлавов, на них имеются преобразователи, обеспечивающие без- опасные скорости подъема и снижения пара. Для устранения электрохимической коррозии стенок автоклавов предусмотрена их катодная защита. Автоклав состоит из следующих основных частей: гидроцилин- дров 1 для открывания и закрывания крышек, двух крышек 2, гидроцилиндров 3 для поворота байонетного кольца, двух бай- онетных колец 4, подвижных опор 5, неподвижной опоры 6, кор- пуса 7. Корпус 7 представляет собой сварной цилиндр с приваренны- ми к нему по торцам стальными фланцами. На наружной поверх- ности автоклава имеются фланцы для трубопроводов, контрольно- 397 измерительной аппаратуры, а также кронштейнов, на которые крепятся кольца 4. Байонетное кольцо служит для плотного запирания крышки. Крышка и байонетное кольцо имеют зубья. Проворачивая байо- нетное кольцо вокруг оси автоклава, зубья его заходят за высту- пы фланцев крышки, образуя замок благодаря скосу зубьев это- го кольца. Скользя по выступам фланца крышки, само кольцо перемещается в осевом направлении и сжимает резиновое уплот- нение между крышкой и кольцом, тем самым запирая крышку автоклава. Байонетное кольцо поворачивается гидроцилиндрами 3, уста- новленными на каждой крышке. Для предохранения резинового уплотнения от перегрева место уплотнения охлаждается проточной водой, проходящей по специальным кольцевым каналам. Крышка автоклава смонтирована на вращающемся вокруг не- подвижной оси рычаге. С обоих концов рычага закреплены зуб- чатые венцы, каждый из которых находится в зацеплении с зуб- чатой рейкой, совершающей возвратно-поступательные движения от гидроцилиндра, шарнирно закрепленного на корпусе автокла- ва. Внутри автоклава вдоль образующей цилиндра установлены рельсовый путь и перфорированный паропровод, который обе- спечивает равномерную подачу пара по всей длине автоклава. Гидропривод автоклава имеет насосную станцию и два рас- пределителя — по одному на каждую крышку. Насосная станция автоклава состоит из лопастного насоса, электродвигателя, пре- дохранительного и обратного клапанов и масляного бака. Распределители служат для распределения масла в гидроцилин- драх механизма поворота байонетного кольца, подъема и опус- кания крышек. Насосная станция состоит из трех реверсивных клапанов, системы электроуправления, дросселя с регулятором и системы труб. Автоклав имеет сигнально-блокировочное устройство, обеспе- чивающее невозможность пуска пара при не полностью закрытых крышках, а также поворота байонетного кольца при наличии в автоклаве пара. Автоклав снабжен сигнализатором уровня кон- денсата, контрольным вентилем, сигнализирующим об отсутствии пара в автоклаве, а также контрольным манометром. L |