_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

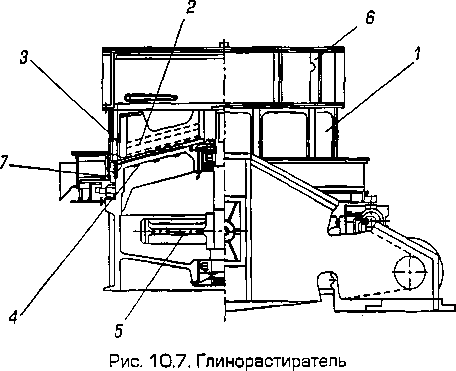

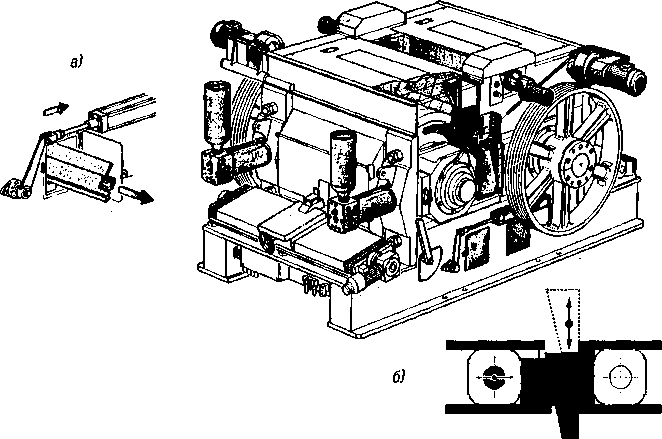

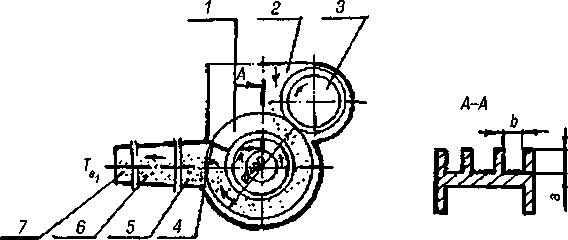

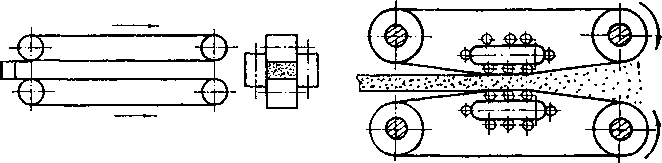

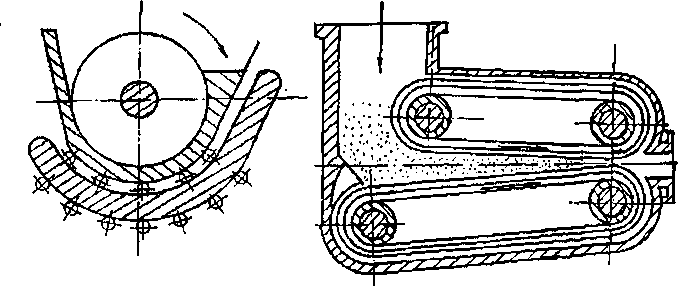

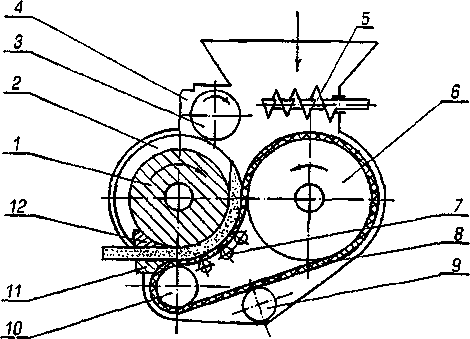

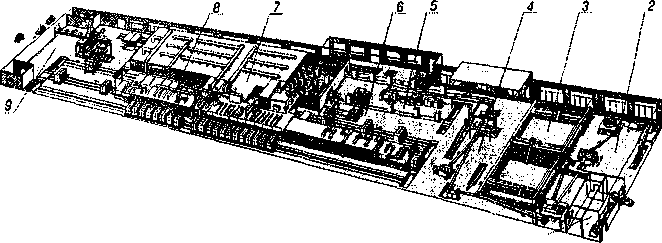

Рис. 10.6. Горелки: а — традиционная: б — Duoflex 408 10.2. ОБОРУДОВАНИЕ КЕРАМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ Совершенствование оборудования для производства керами- ческих изделий в России и за рубежом в последние десятилетия идет в основном за счет автоматизации и механизации производ- ственных процессов, машин и оборудования, а также применения новых конструкционных материалов. При подготовке глиномассы в технологических процессах по- лучения керамических изделий в последнее время применяются глинорастиратели и вальцы тонкого помола. Глинорастиратель (рис. 10.7) представляет собой чашу 1, внут- ри которой вращается крыльчатка 2 с лопастями 3. Под чашей расположена тарель 4, которая приводится во вращение приво- дом 5. Этот же привод приводит во вращение крыльчатку 2.  Глиномасса загружается через приемный бункер 6 и попадает в чашу 1, боковая поверхность которой перфорирована. Посредством лопастей 3 глиномасса продавливается через отвер- стия чаши и попадает на тарель, откуда скребками 7 снимается с тарели и направляется на дальнейшую переработку. Производители кирпича, черепицы и других керамических из- делий все чаще сталкиваются с повышенными требованиями к качеству продукции, которая при использовании сегодня больше- го объема низкосортного сырья требует более тщательной перера- 409 ботки. Основными механизмами в технологических линиях по подготовке сырья для строительной керамики служат вальцы. Представляет интерес конструкция вальцов сверхтонкого помола (рис. 10.8) французской фирмы СЕРИК [72].  Рис. 10.8. Вальцы сверхтонкого измельчения: а — система скребков; б — трапециевидный клин; 1 — гидравлическая защита; 2 — выстав зазора; 3 — система точения; 4 — автоматический привод выбора скорости точения валков; 5 — система очистки валков; 6 — боковое уплотнение Общую жесткость конструкции обеспечивает высокоребристая сварная стальная станина. Большеразмерные валы вращаются на самоустанавливающихся двухрядных роликовых подшипниках, вставленных в подвижные корпуса. Валки оснащены бандажами из отбеленного легированного чугуна (Ni, Сг, Мо) твердостью 500—550 НВ, которые насажены на разрезные стяжные кольца, что позволяет при замене не демонтировать опорные подшипники и ступицы. Управление всеми операциями наладки и подналадки осуще- ствляется программируемым автоматом, который обеспечивает автоматическое поддержание зазора 0,8 мм. Быстрое и точное то- 410 чение валками при их износе выполняется встроенным токарным устройством. Модернизация и разработка нового прессового оборудования имеют некоторые общие тенденции. Одной из них является уве- личение производительности прессов, что приводит, однако, к уве- личению удельной металлоемкости и энергоемкости. Так, напри- мер, для пресса 90 AD фирмы Stell (США) производительностью 18 тыс. шт/ч мощность электродвигателя составляет 405 кВт, а для пресса СМК-376 Могилевского завода «Строммашина» произво- дительностью 25,8 тыс. шт./ч мощность электродвигателя состав- ляет 467 кВт. Некоторые фирмы производят прессы с различной частотой вращения шнекового вала, что позволяет найти оптимальную за- висимость между производительностью и потребляемой мощнос- тью пресса при различных реологических свойствах формуемых глин. Большое значение сегодня имеет применение для формования в шнековых машинах сырья пониженной влажности (около 14%). В этом случае отформованный сырец подается непосредственно на вагонетки и направляется в обжиговую печь, минуя стадию сушки. Многолетний опыт эксплуатации шнековых прессов показал, что они не всегда обеспечивают высокое качество изделий и даль- нейшее повышение производительности. Несмотря на значитель- ное усовершенствование конструкций этих прессов за последние годы в России и за рубежом, они сохранили основные недостатки, к которым в первую очередь относятся: свилеобразование, повы- шенные затраты энергии на формование, большой износ рабочих органов, нагрев массы от трения внутри цилиндра, различные ско- рости слоев в поперечном сечении глиняного бруса, низкий ко- эффициент полезного действия. В связи с этим насущной необходимостью стало решение во- просов, связанных с созданием таких конструкций формующих машин, которые наряду с высокой производительностью выпу- скали бы изделия высокого качества. Стремление избежать недостатков, присущих формованию, на шнековых прессах реализовалось в разработке бесшнековых кон- струкций формовочных машин. Известные конструкции бесшне- ковых прессов для пластического формования глиномасс можно условно разделить на роторные и прессы с бесконечными лентами [30, 56]. 411 В 1972 г. западно-германская фирма Rieterwerke изготовили Европресс; в нем шнек заменен ротором с кольцеобразными же- лобами, из которых глиномасса извлекается гребенкой и направ- ляется в формующую головку, а материал практически без пере- мещения в пазах транспортируется до уплотняющей зоны пресса. Уплотнение массы начинается непосредственно перед срезыва- ющими ножами. На рис. 10.9 представлена конструкция роторно- го пресса.  Рис. 10.9. Схема роторного пресса (А-А — разрез ротора): 1 — ротор; 2 — корпус пресса; 3 — питающий валок; 4 — съемный нож; 5 — переходной элемент; 6 — головка; 7 — мундштук Европресс имеет к.п.д. подачи 70—80%. Это достигается за счет того, что у Европресса практически отсутствуют обратные потоки в каналах ротора. ВНИИстроймашем, ВНИИстромом и УкрНИСТРОМпроектом разработаны различные экспериментальные установки роторных бесшнековых прессов, производится их испытание. Имеются по- ложительные отзывы о работе этих машин по формованию плас- тичных глин. Мощность установленного электродвигателя 90 кВт, скорость вращения ротора 6 об/мин, что соответствует производи- тельности 10 т/ч, давление прессования 0,4 МПа. Бучанский кир- пичный завод совместно с ВНИИСМом (Киев) изготовили ротор- ный ленточный пресс, аналогичный конструкции ВНИИстрома, но вследствие низкого давления прессования качественный кирпич получить на нем не удалось. Основной недостаток роторных прессов — сравнительно низкое удельное давление прессования в камере сжатия, обусловленное недостаточной силой сцепления стенок камеры ротора с форму- 472 емой массой, так как транспортирующая способность и давление создаются силами трения о стенки кольцевых проточек ротора, имеющих по всей длине постоянное сечение. При этом одна из поверхностей имеет неподвижную стенку, которая оказывает зна- чительное сопротивление перемещению массы вдоль камеры. Следовательно, роторные прессы предпочтительнее для формова- ния масс, у которых высокая влажность (18—25%), что является их существенным недостатком. В роторных, как и в шнековых прессах, функции транспорти- рования глиномассы и ее формования разделены; для формования также используется мундштук, поэтому полностью избавиться от свилеобразования в изделиях при использовании этих машин, вероятно, невозможно. В то же время противотечение глиномассы в желобах роторных прессов минимально или отсутствует совсем, что, несомненно, уменьшает энергозатраты на транспортирование глиномассы и позволяет при необходимости значительно увели- чить производительность машины без большого увеличения мощ- ности привода. Весьма перспективными являются прессы с бесконечными лен- тами. Первый пресс такой конструкции (рис. 10.10), разработанный в России и эксплуатирующийся многие годы на Котельском кир- пичном заводе, включает 4 формующих ленточных транспортера — 2 горизонтальных и 2 боковых, образующих в сечении прямоуголь- ник со сторонами, равными на выходе размерам кирпича. Этот пресс имеет производительность более 4 тыс. шт./ч кирпича при удельном расходе энергии 1,8—2,5 кВт на 1 тыс. шт. кирпича. У шнекового пресса этот показатель равен 17—20 кВт на 1 тыс. шт. кирпича. Имеется патент ФРГ № 923172 (автор Петер Воллсков) на при- способления к прессам с бесконечными лентами (рис. 10.11, 10.12),  Рис.10.10. Схема бесшнекового пресса Рис. 10.11. Приспособление для поджатия лент 413 создающие нужное давление на движущуюся ленту, благодаря чему улучшаются условия формования бруса при транспортировании формовочной массы. Известен проект пресса с бесконечными лентами западно-германской фирмы Riterwerke (рис. 10.13).  Рис. 10.12. Приспособление для Рис. 10.13. Пресс фирмы поджатия лент Riterwerke Отличительная особенность прессов с бесконечными лента- ми — совмещение процессов транспортирования и формования в одном рабочем канале переменного сечения, образованном бес- конечно движущимися поверхностями. В нашей стране ведутся широкомасштабные работы по разра- ботке и испытанию бесшнековых прессов. Разработано несколько вариантов конструкций бесшнековых прессов с бесконечными лентами, которые образуют камеру пе- ременного сечения с движущимися стенками и исключают необ- ходимость установки головки и мундштука для получения бруса заданного сечения. На рис. 10.14 приведена схема бесшнекового пресса [30]. Пресс состоит из приводного формующего валка с кольцевой канавкой, ширина которой соответствует ширине формуемого бруса, барабана 6 и роликов 10, которые охватываются прижим- ными лентами 8; их ширина соответствует ширине кольцевых ка- навок валка 1, так же как и ширина роликов 10. Ролики 10 и лен- та 8 введены в кольцевые канавки валка 1 и образуют камеры уплотнения переменного сечения, размеры которых на входе боль- ше, чем на выходе. Размер на выходе соответствует ширине фор- муемого бруса. Лента 8 имеет поддерживающее устройство, роли- 414  Рис. 10.14. Схема бесшнекового пресса ки 7 и ролик 9 регулирования натяжения ленты. Пресс снабжен питающим устройством 5 и подающим валком 3, съемными но- жами — верхними 12 и нижними 11 и заключен в корпус 2, верх- няя часть которого образует вакуум-камеру и имеет патрубок 4 для соединения с вакуум-насосом. Ленточный пресс работает следующим образом: пластичная масса питающим устройством 5 и подающим валком 3 направля- ется в пространство, образованное кольцевыми канавками фор- мующего валка 1 и прижимной лентой 8, увлекается в камеры уплотнения в виде готовых брусков заданного сечения и направ- ляется съемными ножами 11 и 12 на отводящий транспортер. Скорость движения ленты 8 принимается равной окружной ско- рости внутреннего диаметра кольцевой выточки валка 1. Таким образом, в бесшнековом прессе при движении массы в пространстве между вращающимся валком и движущейся лентой происходят ее уплотнение и прокат с получением необходимых размеров бруса. Качество уплотнения бруса обеспечивается выбором длины камеры уплотнения: диаметром валка 1 и размерами входного и выходного сечения. Основные преимущества предлагаемого бесшнекового ленточ- ного пресса — это существенное увеличение производительности и снижение энергоемкости процессов формования при зпачтсль ном улучшении формуемых изделий. ■пи V  Однако рассматриваемая схема имеет и недостатки, основные из них: сложность создания конструкции, обеспечивающей необходи- мое уплотнение зазоров между гибкой лентой и стенками коль- цевой проточки барабана; наличие съемных неподвижных ножей, которое ведет к увели- чению энергозатрат и быстрому абразивному износу ножей; относительно малая длина камеры прессования, образованная дугой, соответствующей углу 90°, что, по-видимому, не позволит создать удельное давление, необходимое для прессования жест- ких масс, без предварительного уплотнения материала (под- прессовки). Ведущими научно-исследовательскими институтами в области строительных материалов, учеными МГСУ и БГТУ им. В.Г. Шухова ведутся перспективные разработки нового оборудования, однако для их внедрения необходимы большие капитальные вложения, поэтому сегодня применяется разработанное ранее и серийно вы- пускаемое на территории России, Беларуси и Украины оборудо- вание. Примером может служить комплекс СМК-540 мощностью 30 млн шт. кирпича в год (рис. 10.15). Современная технологическая линия для производства стено- 1 |