|

|

_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

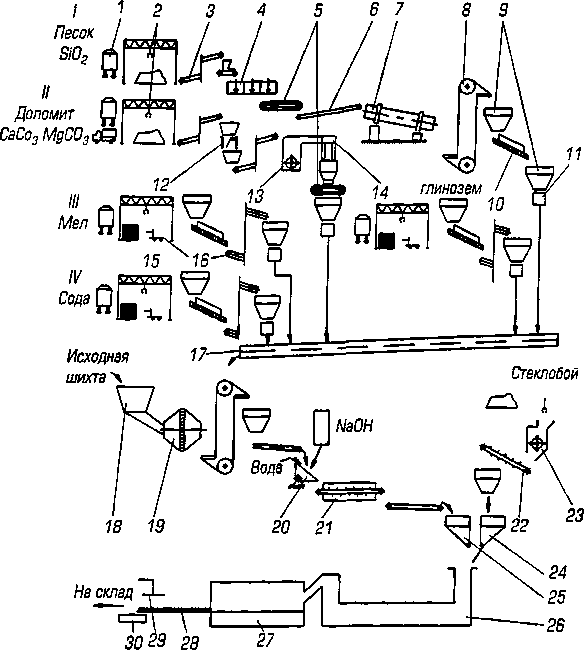

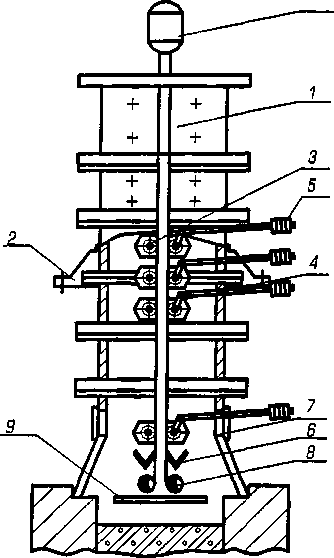

Рис. 6.3. Схема питания стекловаренной печи прессованной шихтой:

1 — стекловаренная печь; 2 — лоток; 3 — прессованная шихта; 4 — валки;

5 — воздухоотводящий патрубок; 6 — подшипниковый узел;

7 — шнековый предуплотнитель

33 о

ся на фракции. Таким образом, данный метод грануляции стеколь-

ной шихты состоит их трех основных стадий: механического уп-

лотнения, дробления и классификации, что выгодно отличает его

от других методов грануляции.

Диаметр тарели тарельчатого гранулятора (см. рис 6.1) состав-

ляет, как правило, более 1200 • 10-3 м, частота ее вращения — 0,33—

0,7 с-1 (см. рис 6.1, а) [38].

Технология гранулирования шихты с применением барабанно-

го гранулятора (см. рис 6.1, б) включает подачу сырьевых матери-

алов в смеситель, смешивание и увлажнение шихты, подачу ув-

лажненной массы в гранулятор, гранулирование, резкое охлажде-

ние гранул при их транспортировке. При экструзионном способе

гранулирования (рис 6.1, в) шихту увлажняют и переводят в плас-

тическое состояние, дополнительно перемешивают и загружают

в ленточный пресс, где смесь уплотняется и под давлением выхо-

дит через фильеры в виде гранул цилиндрической формы. Для

повышения пластичности материала и прочности гранул в прессе

может быть осуществлен дополнительный подогрев. Прочность

готовых гранул повышается при сушке.

Многочисленные исследования по гранулированию и компак-

тированию стекольных шихт позволили установить оптимальные

условия их формования [38, 40, 46, 47, 49].

Оптимальная влажность гранулируемой стекольной шихты

(с использованием в качестве связующего жидкого стекла) состав-

ляет 14—17%. При использовании тарельчатого гранулятора с диа-

метром тарели 850 • 10"3 м, углом ее наклона 35—55°, частотой

вращения 9—35 мин-1 прочность сформованных гранул (при вре-

мени динамического воздействия в тарели 5—10 мин) достигает

2 МПа, а удельная производительность гранулятора — 200—

400 кг/(ч • м2) площади поверхности тарели. Кондиционный размер

гранул составляет (5—15) ■ 10

3 м [40].

Качественное получение гранул возможно при достаточной

степени пластичности стекольной шихты (20—25) и удельной по-

верхности 950 г/см2 и более. Это может быть достигнуто при вве-

дении пластификаторов (сульфитно-спиртовой барды, гидратной

извести, жидкого стекла в растворе и др.).

При использовании гранулированной стекольной шихты про-

изводительность ванной печи с площадью варочной части 53 м2

возрастает на 40% (с 130 до 180 т/сут). Наилучшие результаты по-

лучены при варке влажных гранул. При сушке гранул их прочность

(при остаточной влажности Жост = 3%) возрастает в 2—3 раза.

331

Наибольшей прочностью обладают гранулы, полученные при до*

бавлении в шихту в качестве связующего растворимого стекли

(4,2—6,2 масс. %).

Применение компактированной стекольной шихты обеспсчи*

вает увеличение площади контакта спрессованных частиц, что

интенсифицирует твердофазовое спекание и повышает теплопро-

водность шихты (0,43 Вт/(м • К) вместо 0,3 Вт/(м • К) для сырье-

вого материала).

Давление прессования стекольной шихты в вальцовом прессе

может достичь 100 МПа. Оптимальная влажность формования

6—8%. В качестве связующего используются вода, жидкое стекло,

пушонка из Са(ОН)2 или Мп(ОН)2, известковое молоко и др.

При использовании компактированной шихты (в валковом

прессе) длительность стекловарения сокращается на 30% или тем-

пература варки снижается на 50—80 °С.

Вызывает определенный интерес пиропластическое прессова-

ние стекольной шихты, являющеесся одним из способов экономии

топливно-энергетических ресурсов.

Предварительное спекание (фриттование) стекольной шихты

также является одним из технологических приемов совершенст-

вования процесса подготовки шихты к стекловарению.

Агрегаты для предварительного подогрева стекольной шихты

можно подразделить на установки с механическими распредели-

телями и установки шахтного противоточного типа.

Подогрев предварительно спрессованных таблеток может осу-

ществляться в шахтном теплообменнике, установленном над ва-

рочным бассейном. Для подогрева таблеток используется теплота

отходящих из печи газов. Перед попаданием в ванную печь ших-

та нагревается до 900—1000 °С за счет конвективного теплообмена

с отходящими газами и излучением нагретой до 1400 °С внутрен-

ней поверхности стенок шахты и бассейна печи [40].

6.3. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА

ЛИСТОВОГО СТЕКЛА ФЛОАТ-СПОСОБОМ

Листовое стекло готовят из смеси природных или искусствен-

ных солей, или оксидов и диоксидов химических элементов, на-

зываемых шихой. Шихту загружают в печь, где из нее при мак-

симальной температуре 1500-1600 °С получают расплав — стек-

ломассу, которую выдерживают в печи достаточное время для

332

приобретения необходимой однородности. Затем снижением

температуры на 200—300 °С увеличивают вязкость расплава, что

мает возможность формовать изделия различными способами:

вертикального или горизонтального вытягивания стекла или про-

катывания. После указанных операций формования стекла по-

следнее подвергают термической обработке. Окончательная об-

работка стекла предусматривает резку, шлифовку, полировку и др.

143].

Полированное стекло получают способом растекания стекло-

массы на поверхности расплавленного металла (олова). Данный

способ (флоат-способ), разработанный в конце 1950-х гг. англий-

ской фирмой «Пинкингтон», полностью исключил конвейеры

механической обработки стекла и стал в настоящее время доми-

нирующим в мире.

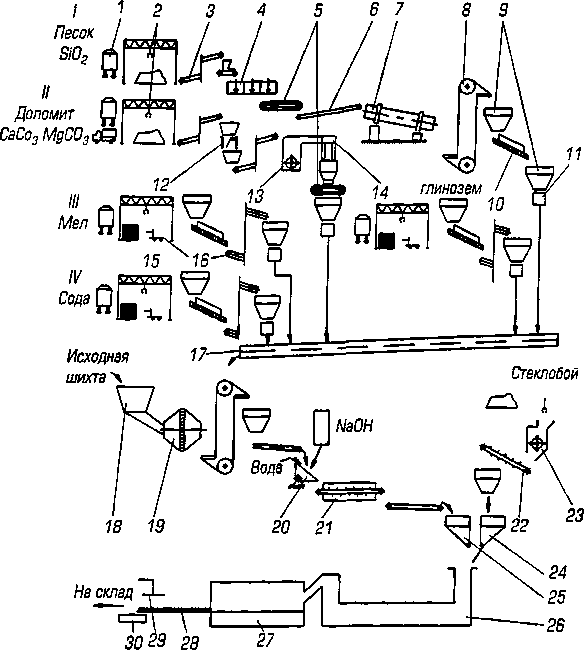

На рис. 6.4 представлены типовая технологическая схема и ком-

поновка оборудования для производства полированного стекла с

использованием флоат-способа.

Песок привозят навалом в саморазгружающихся или обычных

железнодорожных вагонах 1 и транспортируют ленточным кон-

вейером 3. В цикл обработки песка входят его обогащение мето-

дами флотооттирки 4 и магнитной сепарации 5, обезвоживание

на вакуумных ленточных 6 или дисковых фильтрах, сушка во вра-

щающемся сушильном прямоточном барабане 7 в потоке газов с

температурой 800—900 °С. Выходящие газы с температурой 150—

200 °С отсасываются в мультициклон для охлаждения пыли. Выходя

с температурой 90 °С, песок подвергается охлаждению в охлади-

тельных камерах с трубчатыми водяными холодильниками.

Охлажденный песок элеватором 8 подают в приемный бункер 9,

просеивают на вибрационных грохотах 10 с сеткой № 0,8. После

просеивания песок поступает на хранение в бункера (силоса),

оснащенные дозаторами 11.

Доломит, поступающий на завод в виде глыб и больших кусков,

переносят из отсеков склада грейферным краном 2 в приемные

бункера, откуда лотковым питателем подают в щековую дробил-

ку 12. После дробилки куски размером (40—50) • 10_3 м подвергают

тонкому помолу, который производится в шахтной молотковой

мельнице 13, с одновременной сушкой до конечной влажности не

более 1%. Молотый доломит осаждают в циклонах 14, очищают в

магнитном сепараторе 5 от включений аппаратурного железа.

Мел, сода и глинозем поступают на завод в бумажных мешках.

Электропогрузчиками 15 их перевозят на склад, растаривают и

333

Рис. 6.4. Технологическая схема производства

полированного стекла флоат-способом:

1 — вагоны; 2 — грейферные краны; 3 — ленточный конвейер; 4 — агрегат для

флотооттирки; 5 — магнитный сепаратор; 6 — вакуумный ленточный фильтр;

7 — сушильный барабан; 8 — элеватор; 9 — бункера; 10 — вибрационный грохот;

11 — дозатор; 12 — щековая дробилка; 13 — молотковая мельница;

14 — циклоны; 15 — электропогрузчики; 16 — пневмотранспортер;

17 — сборный конвейер; 18 — приемный бункер; 19 — смеситель;

20 — гранулятор; 21 — сушильный конвейер; 22 — питатель; 23 — роторная

дробилка; 24 — роторный загрузчик стеклобоя; 25 — роторный загрузчик шихты;

26 — стекловаренная печь; 27 — флоат-ванна; 28 — агрегат воздушного

душирования ленты стекла; 29 — автоматический подрезчик; 30 — упаковщик

стекла

334

передают на контрольный просев, а затем транспортируют в рас-

ходные бункера пневмотранспортом 16.

Бой стекла собирают с разных участков производства в одно

хранилище, сортируют на конвейерах, отделяя посторонние за-

грязнения, моют, сушат. Затем его пропускают через магнитный

сепаратор и подают в расходный бункер. Транспортируют бой лен-

точным конвейером. Измельчают бой в роторной дробилке 23,

рабочие органы которой выполнены из твердых сталей (можно

наварить твердыми сплавами). Питателем 22 измельченный стек-

лобой подается в бункер.

Все компоненты, кроме стеклобоя, дозируются на весах из бун-

керов с помощью питателей, отвешиваются и высыпаются на сбор-

ный конвейер 17. Далее поступают в приемный бункер 18 и затем

в смесители 19. Элеваторами шихта подается в промежуточные

бункера хранения, обычно вмещающие 4—6-часовой запас, отку-

да питателем шихта подается в гранулятор 20, где шихта увлажня-

ется водой с добавлением раствора NaOH. Гранулы размером

(5—15) • 10

3 м по мере готовности перекатываются поверх бортов

тарели и попадают на сушильный конвейер 21, откуда подаются

механическим тонкослойным роторным загрузчиком 25 в загру-

зочное устройство стекловаренной печи. Одновременно с шихтой

таким же загрузчиком 24 подается измельченный стеклобой. Ритм

работы загрузчиков управляется уровнемерами, которые измеряют

и поддерживают постоянный уровень стекломассы в бассейне печи

26.

Затем из выработочного канала печи расплавленная стекломас-

са поступает во флоат-ванну 27с расплавленным оловом, где фор-

муется лента стекла. Отформованная лента подается в лер отжига

с принудительной циркуляцией воздуха внутри туннеля и интен-

сивным охлаждением ленты стекла ниже температуры 200 °С на

открытом роликовом конвейере с помощью агрегата воздушного

душирования 28. Прошедшее отжиг стекло отрезается автомати-

ческим подрезчиком 29 и далее, пройдя стадии резки, группиро-

вания в пирамиды, упаковки 30 и погрузки, отправляется потре-

бителю.

335

6.4. ОБОРУДОВАНИЕ ДЛЯ ВЕРТИКАЛЬНОГО

ВЫТЯГИВАНИЯ СТЕКЛА

При использовании способа вертикального вытягивания стек-

ла с расплавленной поверхности стекломассы, находящейся в

стекловаренной печи, поднимается лента стекла необходимой тол-

щины и ширины. Для этого в самом начале процесса до сопри-

косновения со стекломассой опускают «приманку», которую поз-

же поднимают вверх. «Приманка« —это металлическая рамка пря-

моугольной формы, в нижней части которой размещены зубья

длиной 50 • 10

3 м, расположенные на расстоянии 10 • 10

3 м друг

от друга. Зубья образуют гребенку, служащую для захвата стекло-

массы. Под действием сил сцепления между разогретым металлом

и стекломассой лента стекла поднимается вверх вслед за подни-

маемой рамкой во всю ее ширину и поступает в машину для вер-

тикального вытягивания стекла (ВВС). Дальнейший подъем лен-

ты стекла обеспечивается с помощью валиков машины ВВС.

В настоящее время различают два способа вертикального вытяги-

вания стекла: лодочный и безлодочный (рис. 6.5—6.7) [43, 52].

При лодочном способе формования стекла в стекломассу на не-

которую глубину погружается шамотный поплавок-лодочка, пред-

ставляющая собой длинный прямоугольный параллелепипед со

сквозной продольной щелью, сужающейся кверху (см. рис. 6.5).

Учитывая жесткие условия работы, лодочку изготовляют из высо-

кокачественной мелкозернистой шамотной массы. Наиболее от-

ветственным участком лодочки является щель, поверхности которой

обрабатываются особенно тщательно, так как появление полосно-

336

Рис. 6.6. Схема

лодочного способа формования:

1 — лодочка; 2 — мосты выработочного

канала; 3 — холодильники;

4 — валики машины ВВС

Рис. 6.7. Схема безлодочного

способа формования:

1 — валики машины ВВС;

2 — щитки для улавливания

стеклобоя; 3 — блок;

4 — холодильники; 5 — шамотное

тело; 6 — противосвильный мост

сти на ленте стекла зависит в значительной степени от состояния

поверхности щели. Учитывая сужение ленты стекла в процессе фор-

мования, для получения равномерной ее толщины щель лодочки

выполняется с участками, суженными на концах. Эти участки на-

зываются конусами щели. Длина конусов тем больше, чем выше

скорость вытягивания. В настоящее время при больших скоростях

вытягивания ленты стекла используют лодочки с длиной щели,

увеличенной до (65—70) • 10_3 м. Верх щели располагается на не-

сколько сантиметров ниже верха боковых стенок лодочки.

Погружение лодочки в стекломассу осуществляется на глубину,

не доходящую до верхнего уровня кромки боковых стенок, поэтому

под действием гидростатического напора, создаваемого разностью

уровней кромки и щели, стекломасса поднимается на некоторую

высоту над щелью (см. рис. 6.5).

Силы поверхностного натяжения и повышенная вязкость стек-

ломассы (благодаря искусственному охлаждению на выходе ее из

щели) препятствуют ее растеканию по поверхности. Процесс фор-

мования стекла заключается в непрерывном и равномерном вы-

тягивании ленты стекла из щели лодочки асбестовыми валиками

машины ВВС.

Машины ВВС питаются стекломассой из подмашинных камер,

сообщающихся с ванной печью, в которых производится варка

стекла. Камеры располагаются последовательно на выработочном

канале. Выработочный канал выделен мостами 2 (см. рис. 6.6).

Лента стекла выходит из щелей лодочки в подмашинную камеру и

далее проходит в шахту машины между холодильниками 3 продол-

говатыми плоскими железными коробами, в которые постоянно

подводится и отводится вода. Холодильники устанавливаются с

обеих сторон ленты на расстоянии (40—50) • 10

3 м от верхней кром-

ки щели. Длина холодильника, как правило, на (50—60) • 10-3 м

больше длины щели. Учитывая повышенную скорость вытягива-

ния ленты, над основными холодильниками устанавливают до-

полнительные металлические колосники из труб диаметром 1 ‘/2".

На глубину (50—60) • 10_3 м в стекломассу погружают сплошные

горизонтальные мосты, которые отделяют ванную печь от подма-

шинной камеры. Это необходимо для создания стабильного тем-

пературного режима в подмашинной камере, обеспечивающего

качественное формование ленты стекла.

На торцовой стене в подмашинной камере расположены газо-

вые каналы для разогрева и поддержания необходимой темпера-

туры в толще стены, а следовательно, и в камере.

Температура в выработочных каналах устанавливается в зави-

симости от состава стекла и измеряется специальным оптическим

прибором. Температура луковицы составляет 920—980 °С. При этом

чем ниже температура луковицы, тем более высокие скорости вы-

тягивания ленты могут быть достигнуты при одном и том же со-

ставе стекломассы. Однако при пониженных температурах наблю-

даются кристаллизация стекла в канале и ухудшение его качества.

Поэтому при установке температуры необходимо учитывать все

факторы. Температура перед мостами составляет 1040-1070 °С.

Основным недостатком лодочного способа является полосность

стекла в направлении вытягивания ленты, зависящая в основном

от химической и термической неоднородности стекломассы, не-

ровностей на шамотных стенках щели лодочки. Для борьбы с этим

недостатком и улучшения оптических качеств стекла используют

различные способы, например дополнительный подогрев стекло-

массы в подмашинной камере.

Преимущества лодочного способа — простота установки тех-

нологического запуска и обслуживания, относительно малая чув-

ствительность процесса! формования к колебаниям температуры

стекломассы в канале.

При безлодочном способе формования (см. рис 6.7) стекло вы-

тягивается со свободной поверхности, что достигается при обес-

печении определенной вязкости стекла за счет теплоизолирующих

экранов с вырезами. Экраны помещают горизонтально под зер-

338

р

к илом стекломассы в подмашинной камере — они препятствуют

получению тепла, сохраняют находящуюся под ним стекломассу

к горячем и подвижном состоянии. В центральной части подма-

шинной камеры, в щели, создаваемой экранами, стекломасса ох-

наждается, как в щели лодочки, и покрывается вязкой пленкой,

что необходимо для обеспечения процесса вытягивания ленты.

Кроме того, под местом вытягивания устанавливают на глуби-

не (70—80) • 10_3 м от поверхности шамотное тело, ориентирован-

ное по оси машины и способствующее снижению температуры

стекломассы и получению луковицы (см. рис. 6.7). Недостаток

способа — сложность установки и необходимость сохранения бо-

лее строгого температурного и гидравлического режимов печи и

подмашинной камеры. Преимущества — более длительный пери-

од безостановочной работы машины и более высокая скорость

движения ленты, чем при лодочном способе.

В стекольном производстве для получения листового стекла

используют машины ВВС, конструкции которых в принципе оди-

I !аковы. Некоторые изменения в конструкции связаны в основном

с размером вырабатываемой ленты стекла и способом формования

(лодочным или безлодочным).

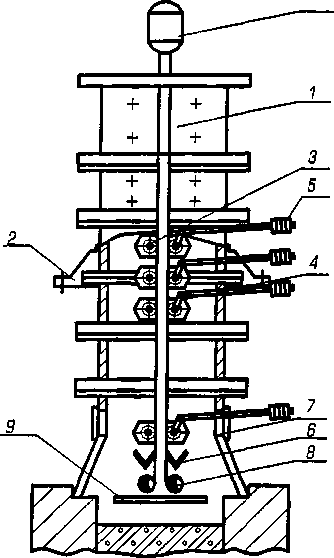

Конструкция машины BBC-ЗА, предназначенной для верти-

кального вытягивания листового стекла безлодочным способом,

представлена на рис. 6.8. Ширина вытягиваемой ленты стекла — до

3,2 м.

Машина В ВС-ЗА представляет собой вертикальную шахтную

печь высотой 11,73 м, в которой происходит вытягивание ленты

стекла с одновременным отжигом и охлаждением. Шахта 1 маши-

ны состоит из шести секций, поставленных одна на другую и

скрепленных болтами. Секции крепятся на балках металлокон-

струкций с помощью кронштейнов 2. Секция состоит из скреп-

ленных болтами лобовых и боковых стенок, отлитых из жаростой-

кого чугуна. Верхняя часть шахты (три вертикальные секции) с

боков открыта.

В шахте установлена 31 пара тянущих асбестированых валков 3,

представляющих собой стальные трубы с напрессованными на них

кольцами из асбестового картона. Валки крепятся в подшипниках,

которые прикреплены к крышкам 4 лобовых стенок. Один валок

в каждой паре установлен в качающихся кронштейнах, укреплен-

ных на крышках, и может отводиться от другого, что позволяет

формовать ленту определенной толщины и пропускать стекло с

местными утолщениями или включениями. Откидные валики при-

339

10

|

|

|

Скачать 3.15 Mb.

Скачать 3.15 Mb.