|

|

_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Глава 6

ОБОРУДОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ

ДЛЯ ПРОИЗВОДСТВА СТЕКЛА

И СТЕКЛОИЗДЕЛИЙ

6.1. ФИЗИКО-МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ |

СТЕКЛА, ОБЛАСТИ ИСПОЛЬЗОВАНИЯ

И НАПРАВЛЕНИЯ РАЗВИТИЯ ПРОИЗВОДСТВА

В настоящее время стекло и стеклоизделия широко распростра- :

йены во многих отраслях промышленности, производственной и |

бытовой деятельности человека. Стекло — материал, обладающий ;ji

комплексом уникальных свойств и характеристик, не присущих ;j

другим материалам: прозрачностью, высокой химической стойко- [

стью, механической прочностью и др. |'

Физико-химические и физико-механические характеристики ;[

стекла зависят от многих факторов: химического и минералогичес- |

кого состава сырьевых компонентов, их процентного содержания !\ i

в сырьевой смеси, режима стекловарения, геометрических размеров ,'

изделий и др. Механическая прочность стекла при сжатии состав- Ц,

ляет 700—1000 МПа, при растяжении 30—80 МПа, удельная элект- •

рическая проводимость 1011—1013 Ом • м, диэлектрическая прони-

цаемость 3,8—16,2 (величина безразмерная), электрическая про- !;

чность (1,6—6,4) • 104 кВ/м, теплопроводность 0,72—0,9 Вт/(м • °С) ;

[38, 39].

Стекольная промышленность освоила широкую номенклатуру |!

архитектурно-строительных (листовое стекло), конструктивно- !

строительных (стеклоблоки, стеклопакеты, стеклопрофилит), об- !!

лицовочных (коврово-мозаичные плитки, стеклянные эмалиро- |

ванные плитки, стемалит) изделий и художественного стекла. !'

Организован выпуск стеклокристаллических материалов — лис-

тового шлакоситалла и прессованных плиток, используемых в ;

строительстве и в качестве эффективного заменителя каменного !

литья. j

Широко освоен выпуск технического стекла (плоское и гнутое

закаленное стекло, триплекс, стеклянные трубы, электровакуумное

323

I

и оптическое стекло и др.), штучных изделий (узкогорлой и широ-

когорлой стеклотары, прессованных и выдувных изделий идр.).

В связи с развитием науки и техники появились возможности

использования стекла и изделий в электронной, атомной, авиа-

ционной, космической и других отраслях промышленности.

Интенсивно развиваются волоконная оптика (стеклянные волок-

на различного назначения), производство стекла для электронной

техники (кварцевые, боросиликатные стекла и др.) и технических

стекол специального назначения (биоситаллы), технология эма-

левых покрытий, изделий в машиностроительной, керамической,

химической и других отраслях промышленности [38-41]. Широко

используются техногенные материалы различных отраслей про-

мышленности.

Учеными и практиками в стекольной промышленности посто-

янно совершенствуются основные технологические переделы про-

изводства: при подготовке сырьевых материалов (централизация

обработки и обогащение сырьевых материалов в карьерах, пред-

варительное формование шихты, особенно для хрусталя); при вар-

ке стекла (высокотемпературная варка, нижний подвод топлива,

кислородное дутье, пламенно-электрические печи для тарного

стекла); при выработке стекла (широкое развитие и совершенство-

вание флоат-процесса, механизация и автоматизация раскроя и

резки стекла, процессов формования изделий при производстве

штучных изделий, термообработка полуфабрикатов и изделий).

Интенсивно развивается номенклатура стекольных изделий, про-

водятся конструкторско-технологические разработки по созданию

заводов-автоматов с автоматизированным управлением техноло-

гическим процессом и использованием современных машин и

агрегатов [42—55].

Одним из направлений снижения энергоемкости стекольного

производства является повышение к.п.д. стекловаренной печи,

которая потребляет 60—75% всей затрачиваемой энергии.

Теоретический расход тепла на варку 1кг Na-Ca-Si- стекла из ших-

ты составляет 2500—2800 кДж, при использовании стеклобоя —

1900 кДж. К.п.д. стекловаренных печей может быть увеличен за

счет дополнительного электроподогрева, повышения эффектив-

ности работы рекуператоров, герметизации и теплоизоляции печи.

При использовании чисто электрических стекловаренных печей

энергия выделяется внутри расплава и к.п.д. максимален. К.п.д.

пламенно-электрических печей составляет 50-60%, а электриче-

ских— 80% [38].

324

Важными резервами повышения эффективности стекольного

производства являются также снижение простоев оборудования,

эксплуатация его в непрерывном режиме, совершенствование ус-

ловий обслуживания и увеличение межремонтного периода рабо-

ты агрегатов.

6.2. ОБОРУДОВАНИЕ

ДЛЯ ПОДГОТОВКИ СТЕКОЛЬНОЙ ШИХТЫ

На качество стекольной шихты большое влияние оказывает

подготовка сырьевых материалов, включающая основные техно-

логические операции: измельчение, растаривание, разрыхление,

сушку, классификацию и обогащение [38]. Количество сырьевых

материалов для выпуска стекольных изделий и их состав чрезвы-

чайно велики.

По характеру обработки, проводимой в составных цехах стеколь-

ных заводов, материалы можно разделить на природные — песок,

доломит, мел, известняк, сульфат натрия и др. и на продукты хи-

мической промышленности — сода, сурик, цинковые белила идр.

Природные материалы поступают на завод, как правило, в не-

обработанном виде (без предварительного измельчения и обога-

щения), где их подвергают специальной обработке (например, для

песка — промывка в гидромеханических классификаторах; хими-

ческое обезжелезивание реагентами; оттирка пленки гидроокислов

железа в мешалках; флотация — очистка от железосодержащих и

глинистых примесей во флотационных машинах; флотооттир-

ка — сочетание флотации, промывки и оттирки; магнитная сепа-

рация в магнитных сепараторах; сушка в сушильных барабанах,

классификация на барабанных многогранных (сита-бурат) или

вибрационных грохотах).

Доломит и известняк подвергают дроблению в щековых дро-

билках, а затем сушке (в том числе и мел перед дроблением) в

сушильных барабанах при температуре Т < 4000 °С. Доломит, мел

и известняк после сушки измельчают в молотковых дробилках или

шаровых мельницах. Одновременная сушка и помол материалов

с размером кусков до 20 • 10_3 м могут осуществляться в аэромо-

бильных мельницах с последующим контрольным просевом гото-

вого продукта.

Первичное дробление сульфата натрия производится на валко-

вых дробилках, сушка — в сушильных барабанах при Т < 7000 °С,

325

1

измельчение — в молотковой дробилке с последующим контроль-

ным просевом.

Сода и обработанный сульфат после растаривания на специ-

альных растаривающих машинах просеиваются и поступают в

бункер для хранения.

Стекольный бой после предварительной сортировки подверга-

ется мойке в специальных боемойках или грохотах в струе воды.

После дробления в молотковой дробилке готовый бой отправляют

в бункер хранения.

Для транспортировки сырьевых материалов используют раз-

личные транспортные средства: ленточные и вибрационные транс-

портеры, ковшовые элеваторы, шнеки, питатели различных кон-

струкций и др. Для транспортировки порошкообразных материа-

лов используют пневмотранспорт.

Продукты химической промышленности обычно доставляют

на заводы полностью подготовленными для ввода в шихту.

Огромное значение имеет их точное дозирование по массе, а так-

же обеспечение гомогенности шихты при смешивании компонен-

тов.

На стекольных заводах для отвешивания сырьевых материалов

и добавок используют стационарные или подвижные автомати-

ческие (или полуавтоматические) весы. Весы, транспортные сред-

ства и смесители связаны системой автоматики, обеспечивающей

их синхронную работу. Допустимые отклонения по заданному со-

ставу шихты не должны превышать 0,5—1%.

Для смешивания шихты используют тарельчатые смесители,

в которых материал через приемную воронку загружается на вра-

щающуюся чашу-тарель. Смешивание материалов осуществляется

за счет одновременного вращения чаши-тарели и установленных

эксцентрично оси смесителя лопастей или катков, имеющих ин-

дивидуальный привод. Процесс автоматизирован.

Для стекольной промышленности более целесообразна техно-

логия централизованной подготовки сырьевых материалов на мес-

тах их добычи. На стекольные заводы при этом будет поступать

обогащенное сырье постоянного химического состава. Вместо со-

ставного цеха может быть организовано дозировочно-смеситель-

ное отделение, и технологический процесс будет полностью авто-

матизирован.

Технология централизованной подготовки, например, песка при

этом включает: сортировку исходных песков, дезинтеграцию и уда-

ление крупных фракций, механическую или акустическую оттирку

326

первичных шламов и пленок гидрооксидов железа, удаление шлама

с выделением в отвал частиц размером 0,1 • ДО-3 м, флотацию, обез-

воживание, фильтрацию и сушку флотационного концентрата.

К числу технологических способов повышения качества сте-

кольной шихты, а следовательно, направлений по созданию и

совершенствованию специального оборудования следует отнести:

тонкий помол шихты и ее компонентов; увлажнение шихты водой,

щелочными растворами или ПАВ; уплотнение шихты различными

способами: гранулированием, компактированием или предвари-

тельным спеканием (фриттование) [40].

Выбор указанных способов повышения качества шихты обу-

словлен предъявляемыми требованиями:

отсутствие расслоения (сегрегации) в процессе хранения и

транспортировки;

минимальное агрегирование и слеживание;

наличие минимального количества пылящих фракций;

отсутствие фракций более 2 • 10-3 м;

влагосодержание не более 3—5% [50].

Установлено, что измельчение частиц песка до размера

100 ■ 106 м ускоряет процессы стеклообразования, повышает од-

нородность шихты и уменьшает ее склонность к сегрегации. Более

тонкое измельчение зерен песка приводит к ее агрегированию и

ухудшению стеклообразования.

Проведенные исследования [44] показывают, что тонкое из-

мельчение всей шихты является эффективным средством повы-

шения производительности варки стекла, а скорость этого про-

цесса возрастает с увеличением дисперсности шихты.

Перспективным направлением активации реакционных свойств

кварцевого песка является обеспечение зернам микродефектной

структуры, которые в процессе нагрева в печи раскрываются и

увеличивают количество контактирующих поверхностей между

реагирующими компонентами шихты.

Использование для этих целей предварительного измельчения

материалов в пресс-валковых измельчителях [56—60] с последу-

ющим домолом в струйных мельницах (вихреакустических дис-

пергаторах) [61] при звуковых или сверхзвуковых скоростях

обеспечивает зернам более активированную поверхность, чем в

вибрационных мельницах. Скорость стекловарения при исполь-

зовании активированного песка возрастает на 10—30%.

Увлажнение стекольной шихты является эффективным спосо-

бом устранения ее расслаивания, снижения пыления и потерь с

327

износом отдельных компонентов в ванной печи. Использование

щелочных растворов и некоторых поверхностно-активных веществ

(ПАВ) не только обеспечивает вышеуказанные факторы, но и спо-

собствует ускорению твердофазовых реакций за счет проникания

их в микротрещины и обволакивания поверхности частиц. Кроме

того, ПАВ снижают поверхностное натяжение увлажняющего рас-

твора и способствуют гомогенизации шихты.

Оптимальная влажность готовой шихты в зависимости от ее

состава находится в пределах 2—7%. Ввод воды в шихту целесо-

образно осуществлять за счет предварительного увлажнения пес-

ка и дальнейшей гомогенизации смеси.

Уплотнение стекольной шихты обеспечивает однородность гра-

нулометрического состава сформованных материалов, устранение

сегрегации отдельных компонентов при транспортировке и загруз-

ке шихты в печь, ускорение процесса стекловарения.

Различают следующие способы уплотнения шихты (рис. 6.1):

гранулирование в тарельчатых или барабанных грануляторах;

компактирование (прессование) на таблеточных машинах, валь-

цовых (брикетных) и валковых прессах;

экструзия (продавливание пластичной массы через каналы мат-

рицы) в шнековых, плунжерных или комбинированных грануля-

торах;

диспергирование жидкости (раствора, расплава или суспензии)

на исходный слой шихты, находящейся в псевдосжиженном слое

[46-50, 59, 62-67].

Процессы уплотнения, как правило, осуществляются в три ста-

дии: подготовка шихты (увлажнение), уплотнение (структурооб-

разование) и конвективная обработка (сушка).

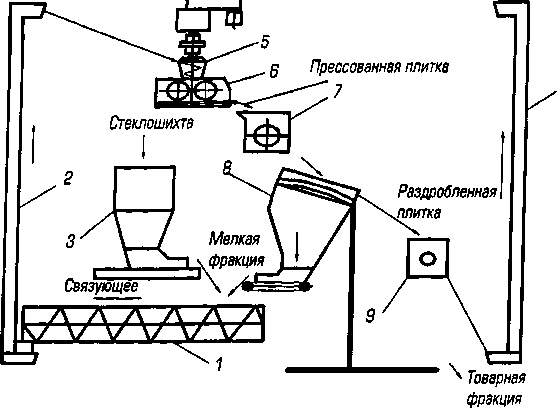

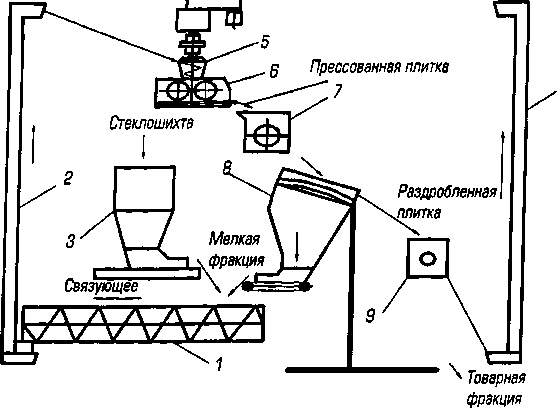

На установке для грануляции методом прессования (рис. 6.2)

[47] под высоким давлением (до 90 т/см) исходная порошковая

шихта поступает в загрузочный бункер 3, затем в винтовой пита-

тель 1 и после смешивания со связующим элеватором 2 направ-

ляется в валковый пресс 6 с подпрессовщиком 5 и приводом 4.

Прессованная плитка подается в дробилку 7 и после измельчения

поступает на классификацию в грохот 8. В грохоте плитка делит-

ся на товарную фракцию, раздробленную плитку и мелкую фрак-

цию. Раздробленная плитка крупных размеров снова поступает в

дробилку 9 и после измельчения элеватором возвращается на клас-

сификацию по размерам.

Товарная фракция поступает на склад или в печь. Нетоварная

фракция (мелкий продукт и отсев) через винтовой питатель 1 эле-

328

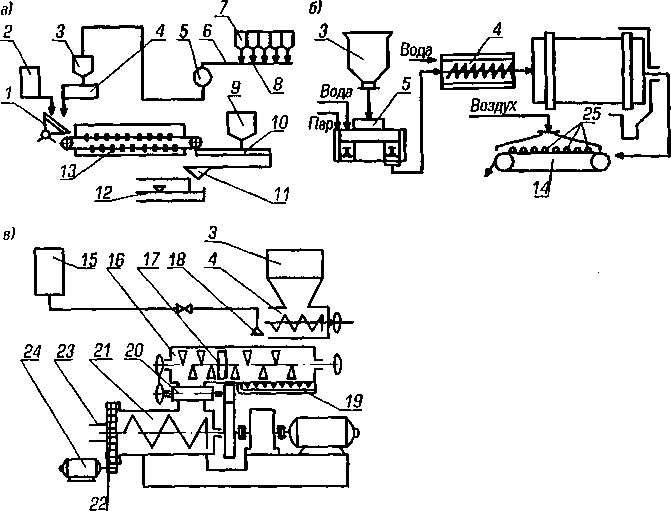

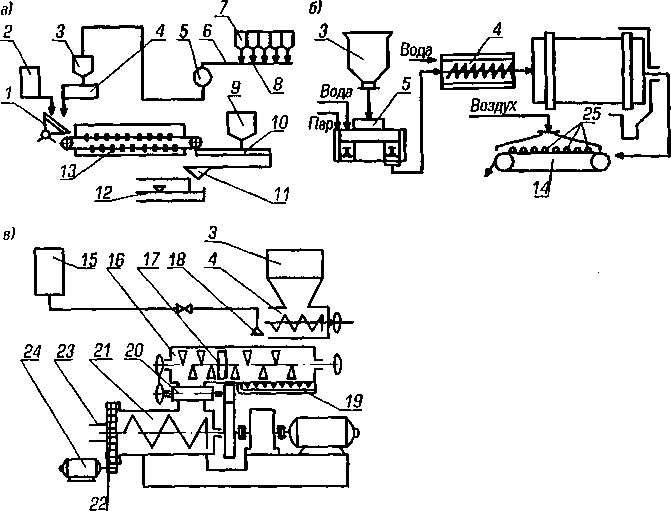

Рис. 6.1. Схемы установок с тарельчатым (а], барабанным (б)

и экструзионным (в) грануляторами:

1 — гранулятор; 2 — дозатор щелочного раствора; 3 — бункер для шихты;

4 — питатель; 5 — смеситель; 6 — конвейер для транспортировки компонентов

к смесителю; 7 — бункера для компонентов; 8 — участок отвешивания;

9 — бункер для стекольного боя; 10 — конвейер для транспортировки

гранулированной шихты; 11 — загрузчик; 12 — печь; 13 — сушилка;

14 — охлаждающий конвейер; 15 — резервуар для воды; 16 — двухлопастной

насос; 17 — промежуточная фильера; 18 — разбрызгивающее устройство;

19 — тепловая рубашка; 20 — питающие вальцы; 21 — пресс; 22 — выходная

фильера; 23 — устройство для равномерного распределения влажных гранул на

ленте сушильного конвейера; 24 — сушильный конвейер; 25 — гранулы шихты

ватором 2 возвращается в валковый пресс. В схеме предусматри-

вается возможность подачи жидкого технологического связующего

винтовым питателем 1.

Для некоторых видов стекольных шихт предлагается прессован-

ную плитку сразу подавать в стекловаренную печь, исключив ста-

дии дробления и рассева (рис. 6.3).

Необходимость последних двух стадий определяется типом

шихты и условиями производства.

В рассмотренных схемах прессованный продукт получается в

виде плитки высокой плотности, которая затем дробится и делит-

329

■4

Рис. 6.2. Схема уплотнения стекольной шихты методом прессования

Исходная

шихта

|

|

|

Скачать 3.15 Mb.

Скачать 3.15 Mb.