_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

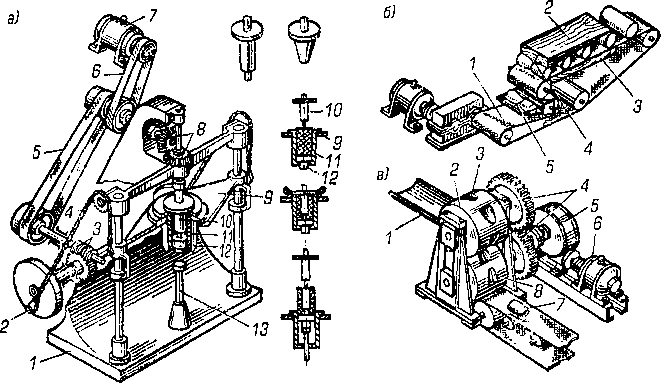

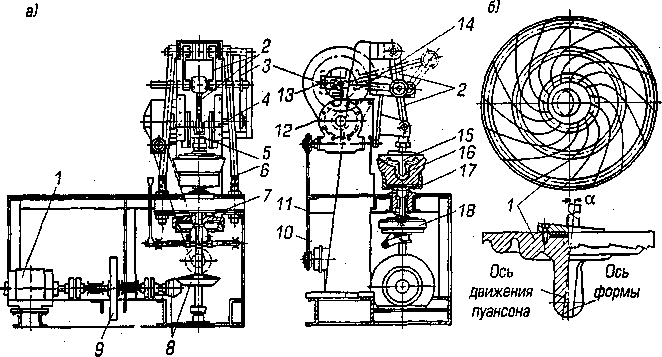

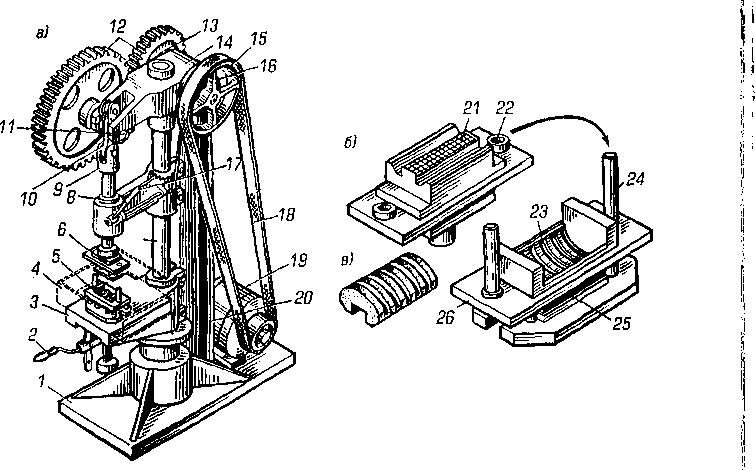

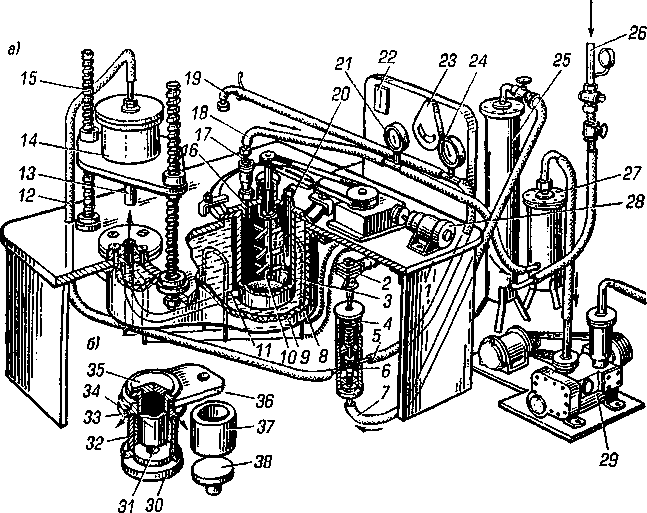

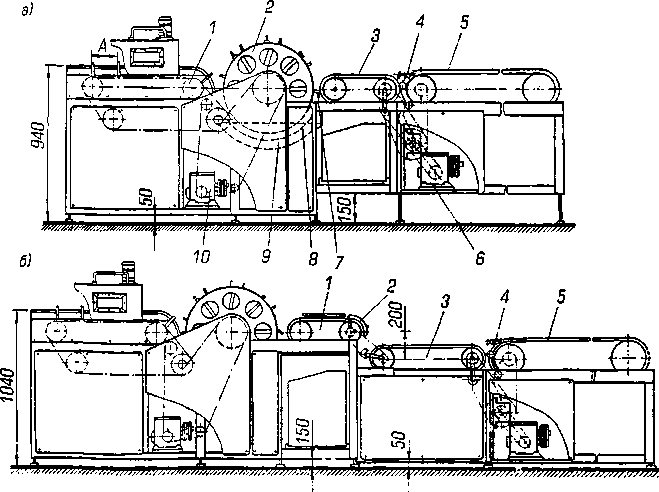

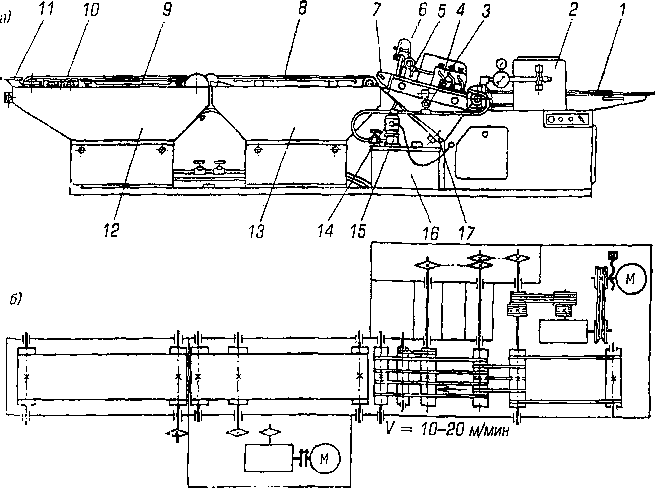

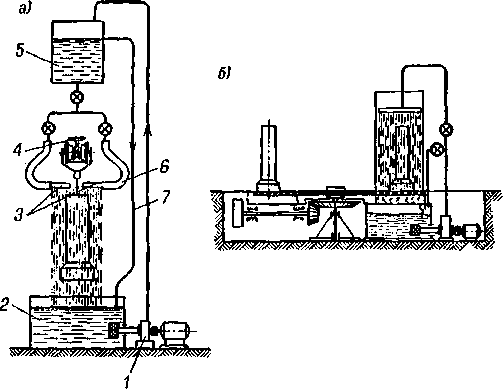

Рис. 5.44. Оборудование для профильной формовки: а — схема расстановки оборудования; б — снижатель 311 новешивающей системы и механизма подъема. Диск 16 станка приводится во вращение от электродвигателя 6 через редуктор 5, пару конических фрикционных дисков 2 и вертикальный вал 1, смонтированный в подшипниках, закрепленных на раме 14. Рама со станком и приводом уравновешивается системой контргрузов 4 и опускается по направляющим 75 лишь в том случае, если рас- торможен тормоз 10 и на диск станка уложена обечайка, т.е. когда масса опускающейся системы больше массы системы противове- сов. Подъем рамы со станком и изделием осуществляется при на- матывании канатов 3 на барабаны 8 и 12, которые приводятся во вращение от электродвигателя 9 через редуктор 13, пару цилинд- рических зубчатых колес 77 и вал 7. Фиксация положения рамы осуществляется электромагнитным тормозом 10. Для склеивания обечаек пользуются водой с 2%-ным раствором кальцинированной соды. Такая вода хорошо растворяет фарфо- ровую массу, образуя клейкую жидкую массу на склеиваемых тор- цовых поверхностях обечаек. 5.5.3. Машины для пластического формования изоляторов При пластическом методе производства изоляторов обычно сначала формуют заготовки, а затем изоляторы. Качество загото- вок оказывает большое влияние на качество готовых изделий. Для получения заготовок со сложным внутренним очертани- ем применяют прессы с подвижной формой, а при массовом производстве штыревых изоляторов — специальные машины для формования конусных заготовок обкаткой или обжимом [33, 34]. Машины для формования заготовок. Полуавтоматический пресс с подвижной формой (рис. 5.45, а) служит для формования заго- товок, опорных, штыревых и других изоляторов со сложной фор- мой внутреннего отверстия. Пресс характерен тем, что вращающийся пуансон 10 не пере- мещается в вертикальной плоскости, а перемещается форма 77, закрепленная в поперечине 9. Все узлы пресса смонтированы на массивной станине 7. Вращательное движение пуансону 10 и по- ступательное движение поперечине 9 вместе с формой 77 переда- ется от одного двигателя 7. Пуансону 10 вращение передается через ременную передачу 6 и пару конических зубчатых колес 8; поперечине 9 — через ременные передачи б и 5, червячную пару 3, кривошипы 2 и цепи 4. 312  Рис. 5.45. Машины для формования заготовок изоляторов: а — прессованием; б — обкаткой; в — обжимом Форма 11 имеет вставной поддон 12, который поднимается, когда форма находит на неподвижный выталкиватель 13. Валюшки, подготовленные на вакуум-прессах, по одной вкладывают в фор- му 11. Затем включают двигатель, приводят во вращение пуансон, червячную пару и диски с кривошипами 2. Последние посредством цепей 4 поднимают поперечину 9 с формой 11. При подъеме фор- мы находящаяся в ней масса находит на вращающийся пуансон — происходят формование отверстия в заготовке и ее уплотнение. Выдавливаемые из формы излишки массы срезаются и использу- ются в процессе производства. При опускании поперечины выталкиватель 13 поднимает под- дон 12 и выталкивает отформованную заготовку. Последняя на- правляется на подвялку. При достижении влажности 18—17% за- готовки обрабатывают на станках. Машина, формующая конусные заготовки обкаткой (рис. 5.45, б), представляет собой ленточный транспортер, у которого над и под лентой 1 закреплены фасонные доски 2 и 3. Доска 2 имеет ребро 4, постепенно увеличивающееся по высоте к выходу заготовки. Цилиндрические заготовки, укладываемые на движущуюся ленту 1 транспортера, увлекаются ею под доску 2. При перемещении под доской 2 заготовка обкатывается, уплотняется и из одной цилин- дрической получаются две конусные заготовки с кольцевой бо- I f il i.i V S'M i: I J !l > I V. |j j' l 313 роздкой, образованной ребром 4. Стальной проволокой 5заготов- ка делится на две конусные заготовки. Отформованные заготовки лентой 1 транспортера подаются к машине, формующей из них изоляторы. Машина, формующая конусные заготовки обжимом (рис. 5.45, в), имеет два вращающихся навстречу друг другу валка 2 и 8 с совпа- дающими углублениями 3, которые подобны обжимаемой ими заготовке. Привод валков осуществляется от двигателя 6 через редуктор 5 и пару цилиндрических зубчатых колес 4, закрепленных на валах валков. По лотку 1 заготовки подаются к валкам, захва- тываются ими и обжимаются. Отформованные заготовки выпада- ют на транспортер 7 и транспортируются к машине, формующей из них изоляторы. Полуавтомат для формования изоляторов в гипсовых формах (рис. 5.46) состоит из двух самостоятельных механизмов: один сообщает возвратно-поступательные движения пуансону, а вто- рой — вращательное движение формам. Каждый из механизмов имеет самостоятельный привод. Возвратно-поступательные дви- жения пуансону 15 сообщаются от двигателя 10 через клиноре- менную передачу 11, редуктор 12, пару цилиндрических зубчатых колес 3, коленчатый вал 13, шатун 14, серьги 2 и ползун 5, который перемещается в направляющих 4. Пуансон 15 установлен таким образом, что ось его с осью формы образует угол а = 4—5°; это  Рис. 5.46. Полуавтомат для формования изоляторов: а — в гипсовых формах; б — формующий пуансон L 314 w позволяет формовать изделия с отверстием, суживающимся квер- j ху. Вращательное движение шпинделю 7 с патроном 17 и формой | j 16 сообщается двигателем 1 через пару цилиндрических зубчатых | колес 9, пару конических зубчатых колес 8 и фрикционную муф- j | ту 18. Растяжки 6 воспринимают растягивающие усилия, возни- ^ кающие при формовании изделия. ] jj j [: 5.5.4. Машины и оборудование | || для формования изделий штамповкой I г Штамповку в производстве электроизоляционных изделий при- [ | меняют при формовании опорных, штыревых и других изоляторов, j' а также электроустановочных фарфоровых изделий из порошковых jj i масс. м' Штамповка изделий осуществляется на полуавтоматических и | автоматических прессах в разъемных стальных пресс-формах. Полуавтоматический пресс (рис.5.47, а), применяемый для ;:! | формования штамповкой из порошковых масс роликов, пробок, штыревых изоляторов, гребенок и других изделий, имеет следу- ;  Рис. 5.47. Полуавтомат для штампования электроустановочного фарфора: а — общий вид пресса; б — пресс-форма для формования гребенок; в — гребенка 375 ющее устройство. На колонне 7, жестко закрепленной в плите 7, смонтированы стол 3 и кронштейны 8 и 14. Для устойчивости кронштейн 14 опирается на стойку 20. В подшипниках кронштей- на 14 смонтированы передаточный 13 и кривошипный 11 валы, шейку последнего охватывает подшипник шатуна 10. Шатун шар- нирно соединен со штоком 9 пуансона (штампа) 6. Матрица 5 крепится к столу 3. Пуансон 21 (рис. 5.47, б) на двух втулках 22 перемещается по направляющим стержням 24 матрицы. Поддон 25 вместе с фор- мующей частью 23 вставлен в гнездо плиты 26 и может в ней пе- ремещаться при нажатии на рукоятку 2. При формовании изделия поддон находится в самом нижнем положении, а при выталкива- нии изделия — в самом верхнем. Верхняя часть поддона имеет бороздки 23, а нижняя часть пуансона — насечки, которые остав- ляют отпечатки на готовом изделии. От двигателя 19 через ременную передачу 18, шкив 15 при вклю- чении рукояткой 77 фрикционной муфты 16, через передаточный вал 13 и пару цилиндрических зубчатых колес 12 движение пере- дается кривошипному валу 77 и шатуну 10. Последний сообщает возвратно-поступательные движения в вертикальной плоскости штоку 9 с пуансоном 6, который при этом опускается на находя- щуюся в матрице 5 порошковую массу, которую из коробки 4 по- дают в матрицу вручную. Отпрессованные изделия при нажатии на рукоятку 2 выталкиваются из матрицы, снимаются вручную и укладываются на поддон. 5.5.5. Машины для формования изделий методом горячего литья под давлением Метод горячего литья под давлением [33] применяется в про- изводстве технической керамики, различных огнеупорных изде- лий, изделий из ситаллов и наиболее широко — при формовании изделий радиотехнической керамики из стеатитовых и других масс. Стеатит состоит из твердой кристаллической и аморфной (стек- лофаза) фаз. Стеатитовая литейная масса состоит из сырого таль- ка, глины и углекислого бария. Масса обжигается в стеатитовый спек, который измельчается до дисперсного состояния и при пе- ремешивании вводится в расплавленный парафин. В результате получается литейная масса с содержанием парафина 12—15% (го- рячий шликер). Из последней методом литья под давлением в стальных формах формуют различной и весьма сложной формы 316 изоляционные изделия. Эти изделия хорошо поддаются обработ- ке на токарных, сверлильных и других станках. Изделия из стеатитовых масс формуют не только методом литья, а и прессованием при влажности 19%, протяжкой с последующей обточкой при влажности 21—22% и лепкой при влажности 23%. Полуавтоматы для формования изделий методом горячего ли- тья изготовляются с одним и двумя шликерными баками. Полуавтомат с одним шликерным баком (рис. 5.48, а) имеет ста- нину, покрытую металлической плитой 1, к которой прикреплен дюралюминиевый бак 3 с мешалкой 10, приводимой во вращение двигателем 28 через червячный редуктор и клиноременную переда- чу. Бак помещен в изолирующий кожух 9, пространство между стен- ками бака и кожуха заполнено глицерином. В кожухе установлены электрообогревательные элементы 8, обогревающие глицерин, бак и литьевую трубку И, через которую шликер подводится к форме. На колоннах 15 смонтирована поперечина с закрепленным на ней  Рис. 5.48. Полуавтомат для отливки изделий из керамического парафинированного шликера: а — общий вид; б — форма 317 ч цилиндром 14, шток 13 которого прижимает форму (рис. 5.48, б) к выходному отверстию литьевой трубки 11 (см. рис. 5.48, а). Из компрессорной станции по трубке 26 подводится сжатый воздух под давлением 6 кгс/см2 и дросселируется до'пеобходимо- го давления в зависимости от формы и объема отливаемого изде- лия. Полуавтомат оборудован вакуум-насосом 29, клапанной короб- кой 4 с электромагнитом 2, резиновыми шлангами и щитком. На последнем размещены реле времени 22, вакуумметр 21, манометр 24 и термосигнализатор 23, который связан с термопарой 20. Металлические формы в зависимости от объема и конфигура- ции формуемых изделий имеют различную величину и конструк- тивное оформление. На рис. 5.48, б показана схема металлической формы для отливки изделия в виде цилиндра 37. Форма состоит из поддона 30 с отверстием 31, через которое внутрь формы пода- ется шликер, корпуса 32 (в верхней торцовой части которого сде- ланы мелкие выступы, образующие щели для выхода воздуха при заполнении формы шликером), крышки 33, пуансона 34, скобы 36 и накладки 35. Керамический парафинированный шликер, состав которого зависит от назначения изделия, приготовленный вне машины, с температурой 60—70° С переливают в рабочий бак 3, затем его закрывают и включают мешалку 10. Находящийся в баке шликер вакуумируется в течение не менее 2 ч вакуум-насосом 29 через два фильтра 17и 27 при закрытом отверстии в литниковой труб- ке 11. После того как шликер тщательно отвакуумирован, вакуум- насос выключают, мешалку останавливают, отвинчивают от шлан- га 18 сетчатый фильтр 77 и вместо него к трубке 16 подключают шланг 19. Затем с помощью кнопки включают электромагнит 2, который поднимает клапан 6. При этом сжатый воздух от реси- вера 25 по шлангу 7 поступает внутрь клапанной коробки 4, по шлангам 5 к 19— внутрь бачка, а по шлангу 12 —в цилиндр 14. Шток 13 прижимает форму к открытому отверстию литниковой трубки 11. Сжатый воздух, поступающий внутрь бака, давит на шликер, вытесняет его через литниковую трубку внутрь формы и заполня- ет ее. Как только закончено заполнение формы шликером, авто- матически выключается электромагнит, клапан 6 под действием пружины опускается, подача воздуха в цилиндр 14 и бачок 3 пре- кращается, а шток 13 под действием пружины поднимается и ос- вобождает форму. При отливке кольца, после того как удаляют 318 F скобу 36, штоком рычажного пресса нажимают на пуансон, он опускается и отделяет литник от основного изделия. Затем пово- рачивают форму и с помощью штока пресса выдавливают из фор- мы пуансон, а затем вынимают и отлитое кольцо. 5.5.6. Машины и оборудование для глазурования изделий Покрытие керамических изделий равномерным слоем глазури является весьма трудоемкой операцией [33, 34]. В последнее вре- мя начинают применять конвейерные полуавтоматы, которые пе- ред глазурованием подают изделия в камеры, где пыль с изделий удаляют струей воздуха и вращающимися щетками, а из каме- ры — вытяжной вентиляцией. Из применяемых способов нанесения глазури — обливанием, распылением, пульверизацией и т.д. — установлено, что лучшим способом является обливание. Полуавтомат АСФ-17М (рис. 5.49, а) для глазурования тарелок имеет подающий цепной транспортер 1 с поводками, между ко- торыми укладывается тарелка. Над транспортером смонтирована  Рис. 5.49. Схемы компоновки полуавтоматов для глазурования: э — тарелок; б — блюдец 319 Щ обдувочная камера с вращающейся щеткой. За транспортером / смонтирована для глазури ванна 9, вдоль которой в ее средней части имеется направляющая шина 8. В ванну мембранным насо- сом подается глазурь, находящаяся постоянно во взвешенном со- стоянии. По шине подвижными поводками 7 рабочего колеса 2 протягивается изделие. Внутри колеса имеется пазовый кулак, обеспечивающий отклонение поводков и выдачу изделия (почти в вертикальном положении) на транспортер с двумя замывочными губчатыми лентами 3. Такое положение изделия исключает задерж- ку глазури в углублении тарелки и обеспечивает наименьшую пло- щадь соприкосновения поводков с краем тарелки. Губчатые ленты 3 благодаря разной скорости вращают тарелку и зачищают ее ножку. Далее по обрезиненным роликам 4 изделие передается на ленту 5транспортера подсушки, откуда изделие сни- мается для дальнейшей обработки. Привод рабочего колеса 2 и подающего цепного транспортера осуществляется от двигателя через червячный редуктор 10 и цепную передачу. Привод замы- вочных лент и транспортера подсушки такой же и осуществляется через редуктор 6 и цепную передачу, обеспечивающие синхрон- ность движения. Блюдце переворачивает краем вниз кантователь 2 (рис. 5.49, б), надетый на оси транспортера 1. Далее по рольгангу 4 с обрезинен- ными роликами блюдца передаются на транспортер 5 подсушки. Приводы такие же, как и у рассмотренного полуавтомата для гла- зурования тарелок, однако транспортер 1 приводится в движение от транспортера 3 через цепную передачу. Полуавтомат АСФ-30 для глазурования полых изделий обли- ванием (рис. 5.50) состоит из транспортера-питателя 1, обдувочной камеры 2, поливочной камеры 4 с наклонным транспортером 7 из четырех стальных спиральных ремней, воздушного сопла 6 и трех поливочных форсунок, одна из которых (3) расположена снизу под спиральными ремнями, а две другие (5) — с боков. В поливочной камере смонтированы три лотка, образующие три завесы из глазури. Под поливочной камерой установлены: насосная станция, имеющая емкость 16с насосом 15, приводимым в движение от электродвигателя 14, и лоток 17, по которому в емкость 16 сливается глазурь. За наклонным транспортером 7 ус- тановлен промежуточный транспортер 8 для подсушки изделий на увлажненной ленте, которая с края чашки отбирает часть гла- зури, смываемой в ванне 13 с ленты струями воды. Далее смонти- рован транспортер 10 зачистки, под губчатой лентой которого 320  Рис. 5.50. Полуавтомат АСФ-30: а — общий вид; б — кинематическая схема установлена вибрационная плита 9. Лента этого транспортера про- мывается в ванне 12. Полуавтомат имеет три двигателя: для привода транспортеров из клиновых ремней — питающего, передаточного и наклонного в поливочной камере; для привода насоса насосной станции и двигатель, приводящий в движение через редуктор и цепные пе- редачи транспортеры 8 и 10. Работа полуавтомата. Изделие, установленное донышком вверх на клиновые ремни транспортера-питателя, проходит через обду- вочную камеру 2, где струями воздуха с него снимается пыль. Затем передаточным транспортером изделие передается на наклонный транспортер 7, который перемещает его через глазуровочную каме- ру 4. Здесь тремя глазурными завесами и струями боковых и нижней форсунок изделие покрывается изнутри и снаружи слоем глазури. Излишки глазури поступают в ванну 77, а из нее — в емкость 16. Политое изделие проходит под соплом воздушной форсунки, ко- торая воздушной струей сдувает остатки глазури, задерживающие- ся в ножке изделия. С наклонного транспортера изделие поступает 321 на увлажненную ленту промежуточного транспортера 8, где с его края частично снимается глазурь, а затем поступает на губчатую ленту транспортера 10 зачистки. Здесь с края изделия удаляется оставшаяся часть глазури, чему способствует относительное пере- мещение изделия по ленте, вызываемое вибрационной плитой 9. Затем изделие поступает на приемный столик 11 и далее от- правляется для спаривания изделий перед обжигом. Глазурование обливанием считают наиболее рациональным спо- собом. Поливочные устройства выполнены из металлических труб 3 (рис. 5.51, а) с большим количеством мелких отверстий. К трубам глазурь подается насосом 1 по шлангам 6 из бака 5. В бак глазурь поступает насосом 1 из бака 2. При избытке глазури в баке 5 глазурь по сливной трубе 7 стекает в бак 2, куда поступает и избыток уже использованной глазури. Керамические трубы, поступающие в гла- зуровочную камеру цепным конвейером по монорельсу 4, покры- ваются как снаружи, так и изнутри равномерным слоем глазури, непрерывно вытекающей через отверстия поливочных труб 3. Глазурование труб вне конвейера осуществляют на машине ка- русельного типа (рис. 5.51, б), в которой применена поливочная установка. В столе имеются отверстия для прохода уже использо- ванной глазури.  Рис. 5.51. Установки для глазурования керамических труб обливанием: а — для труб, изготовляемых на конвейере; б —для труб, изготовляемых вне конвейера t к J |