_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

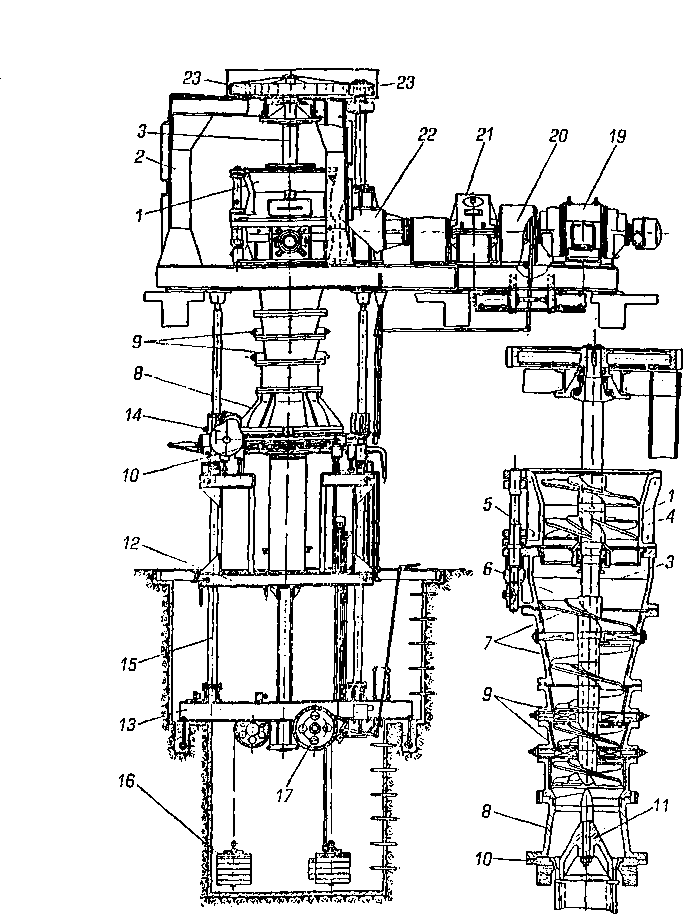

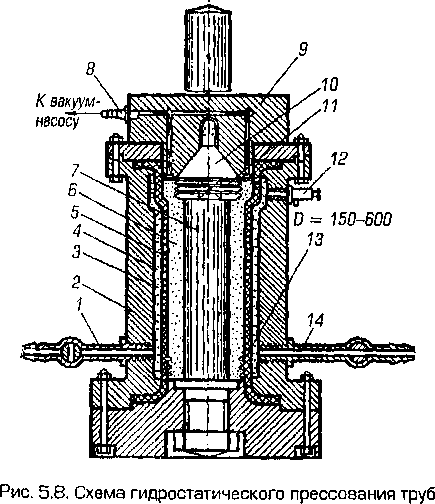

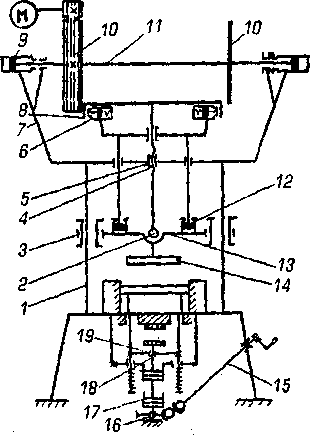

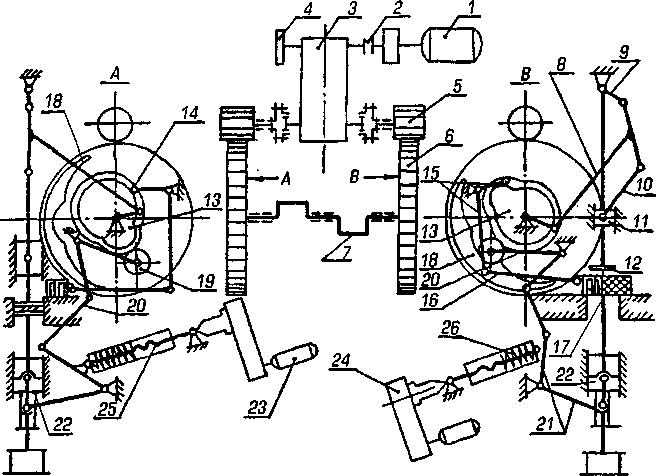

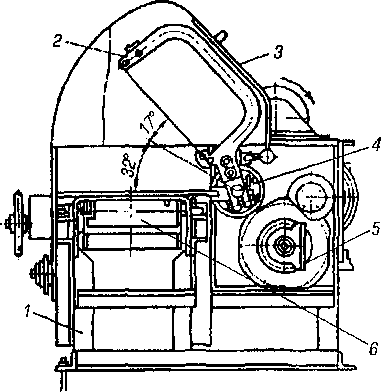

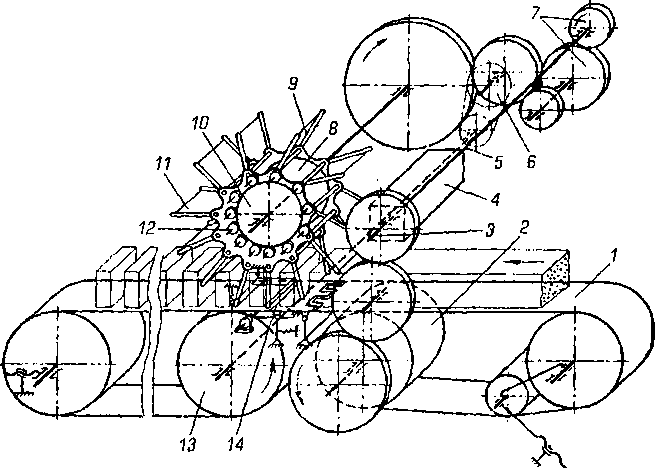

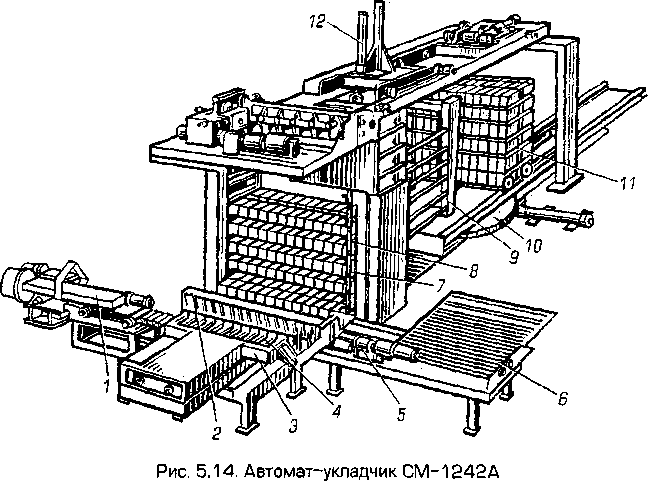

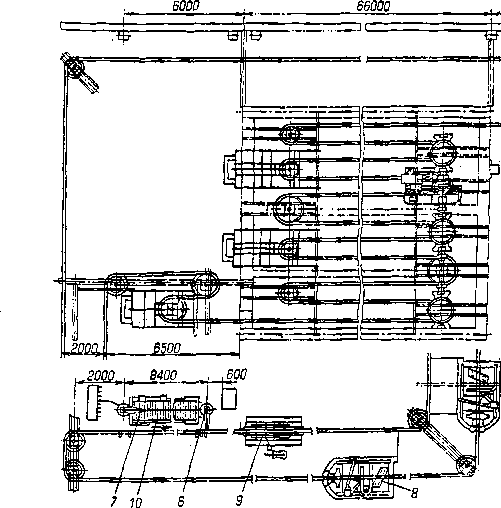

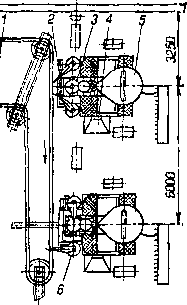

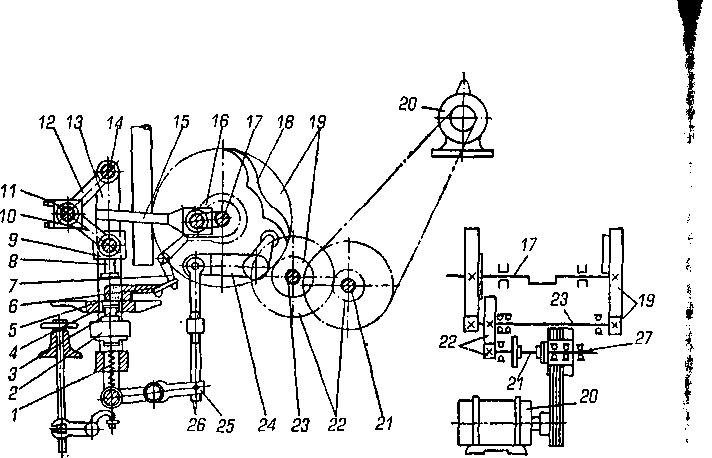

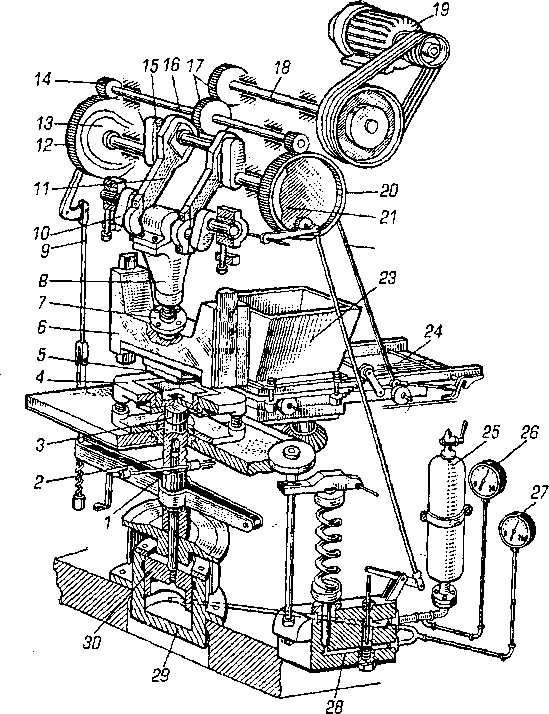

т  $ V I Рис. 5.7. Вертикальный вакуумный трубный пресс Подвижный стол во время формования изделий уравновеши- вается при помощи противовесов 16 и балансировочного устрой- ства 17, противовесы уравновешивают одну половину массы сто- ла, а балансировочное устройство — вторую. 26 8 На валу балансировочного устройства закреплена улитка, ком- пенсирующая нарастающую массу формуемой трубы. Пресс при- водится в действие от электродвигателя 19 через фрикционную муфту 20, редуктор 21, коническую зубчатую передачу 22 и цилин- дрическую зубчатую передачу 23, зубчатое колесо которой укреп- иено на вертикальном валу 3. Когда из мундштука пресса выйдет труба заданного размера, подвижный стол автоматически останавливается, после чего вклю- чается в работу отрезное устройство 14. Отрезное устройство со- стоит из каретки, в которой закреплена режущая струна. В неко- торых конструкциях прессов применяется лучковое отрезное устройство. 5.1.3. Формование канализационных труб гидростатическим прессованием Сущность процесса гидростатического прессования [32, 34] можно понять, проследив за процессом формования трубы по схеме, изображенной на рис. 5.8.  269 Для формования изделия в пространство между скалкой 7 и резиновой оболочкой 5 засыпают порошок 6, который питателем] подается на конус 10, выполненный вместе с пробкой 11, образу-1 ющей нарезку (канавки) на внутренней поверхности раструба. Затем форму покрывают крышкой 9, прикладывают к ней значи- тельное усилие и осуществляют отсос воздуха из порошка через патрубок 8. До прессования резиновая оболочка 5 прилегает к внутренней поверхности стального корпуса 2 пресс-формы. После вакуумирования порошка осуществляется его прессование. В по- лость 3 между корпусом 2 формы и резиновой оболочкой 5 под большим давлением по трубопроводу 14 подается вода 4. Когда труба отпрессована, вода отсасывается из формы по трубопро- воду 1. При этом в полости 3 создается разрежение и резиновая оболочка 5 отходит от трубы, освобождая резьбу 13, образованную в нижней ее части, и плотно прилегает к внутренней поверхности корпуса формы. Регулирование скорости выхода воды и создание разрежения в полости можно осуществлять дроссельным клапа- ном 12. Затем поднимают и отводят крышку 9, а из формы с по- мощью специального устройства извлекают трубу вместе с конусом 10 и пробкой 11, которая затем выворачивается из трубы и воз- вращается на скалку 7. Трубу устанавливают на поддон и переме- щают в сушку. Далее цикл работы повторяется. 5.1.4. Прессы для производства керамического кирпича полусухим способом Для производства глиняных и огнеупорных кирпичей полусухим способом [32, 34, 36, 37] применяется представленный на рис. 5.9 коленно-рычажный пресс с неподвижным столом СМ-Ю85А, над которым каретка, заполняющаяся циклически шихтой, осущест- вляет возвратно-поступательные перемещения для заполнения гнезд пресс-формы смесью. Работа механизмов прессования, заполнения пресс-форм шихтой и сталкивания сырца, а также механизма вы- талкивания кинематически взаимосвязана. На этом прессе можно одновременно формовать до пяти двойных кирпичей. На рис. 5.10 представлена кинематическая схема автоматиче- ского фрикционного пресса РЕ-500 с неподвижным столом. Пресс состоит из рамы, прессующего механизма, привода и тормозного устройства, механизма выталкивания плиток, механизма регули- рования высоты засыпки пресс-формы, механизма засыпки пресс- формы и сталкивания сырца. 270 Рис, 5.9. Кинематическая схема коленно-рычажного пресса с неподвижным столом СМ-1085А: 1 — нижний штамп; 2 — пресс-форма; 3 — наполнительный конвейер; 4 — пневмозахват; 5 — каретка; 6 — верхний штамп; 7 — коленно-рычажный механизм; 8 — кривошип; 9 — кулак 1  Рис. 5.10. Кинематическая схема фрикционного пресса РЕ-500: 1 — колонны; 2 — сферическая пята; 3 — втулки; 4 — винт; 5 — бронзовая гайка; 6 — тормозное устройство; 7 — траверса; 8 — маховик; 9 — гидроцилиндры; 10 — фрикционный диск; 11 — дисковый вал; 12 — гидравлические компенсаторы; 13 — ползун; 14 — верхний штемпель; 15 — карданный вал; 16 — червячная передача; 17 — гидроцилиндр; 18 — винт; 19 — гайка 271 Коленно-рычажный пресс СМ-301 с неподвижным столом (рис. 5.11) получил наибольшее распространение для полусухого прессования керамического кирпича. Пресс осуществляет двух- ступенчатое двустороннее прессование, оборудован двумя прес- сующими механизмами, каждый из которых прессует четыре кирпича и может работать независимо от другого. Цикл работы прессующих механизмов сдвинут на 180°. Пресс состоит из ста- нины, привода, прессующих механизмов, стола с пресс-формой, механизма выталкивания изделий, механизма засыпки форм и сталкивания готовых изделий, регулятора механизма засыпки формы. i «  Рис. 5.11. Кинематическая схема пресса СМ-301: 1 — электродвигатель; 2 — фрикционная муфта; 3 — редуктор; 4 — тормозной диск; 5 — зубчатые шестерни; В — зубчатые колеса; 7 — коленчатые валы; 8 — шатун; 9.10 — верхняя и нижняя прессующие серьги; 11 — ползун; 12 — верхний штемпель; 13 — кулачки (копиры); 14,19 — ролики; 15 — рычаг; 16 — тяга; 17 — каретка; 18 — кулачок; 20 — двухплечный рычаг; 21 — система рычагов; 22 — толкатель; 23 — электродвигатель регулятора засыпки шихты; 24 — редуктор; 25 — винт; 26 — пружинный буфер 5.1.5. Оборудование для резки изделий При выходе из мундштука ленточного пресса глиняный брус Разрезается. Применяют два способа резки бруса — одно- и двух- гтадийный [31—34]. Первый способ предусматривает резку бруса ii;i отдельные изделия по ходу его движения. При втором способе предварительно отрезается мерная заготовка, равная подлине сум- марной толщине заданного количества изделий, а затем заготовка разрезается на отдельные изделия. Движение элементов автомата для резки кирпича-сырца СМК- Н)ЗА (рис. 5.12) протекает по трем кинематическим цепям. Одна из них обеспечивает возвратно-поступательное перемещение ре- жущего органа — смычка: вперед в момент реза со скоростью, равной скорости бруса, и возвращение в исходное положение.  Рис. 5.12. Автомат для резки кирпича-сырца СМК-163А: 1 — станина; 2 — смычок; 3 — ограждение; 4 — вал; 5 — механизм синхронизации; В — конвейер По другой кинематической цепи смычковый вал приводится в движение от электродвигателя через вал, шестерни, фрикционный и кривошипно-шатунный механизмы. По третьей — согласование поворотного и возвратно-поступа- тельного движений смычкового вала в момент реза обеспечивает- 273 ся кинематической цепью механизма синхронизации, состоящег из переключательного и фрикционного устройств. Роторный резательный автомат СМК-117 для резки керамй ческих изделий повышенной точности (рис. 5.13) состоит из муль типликатора, гидроусилителя 4, ротора 8, гидрооборудования электрооборудования и комплекта сменных шестерен 7.  Рис. 5.13. Роторный автомат СМК-117 Глиняный брус из пресса поступает на приемный ленточный транспортер 1. Силой трения, создаваемой весом бруса, транспор- терная лента приводится в движение и передает вращение бара- бану синхронизации 2. Регулировкой наружного диаметра бара- бана синхронизации обеспечивается возможность синхронизации скоростей глиняного бруса и ротора, что необходимо для получе- ния ровного реза. Вал синхронизации через зубчатые шестерни передает враще- ние входному валу 3 гидроусилителя 4. Через выходной вал 5 гид- роусилителя, сменные шестерни 7 и зубчатую передачу вращение получают ротор 8 автомата и барабан ускоряющего транспортера 13 (через цепную передачу б). 274 Ротор состоит из дисков с закрепленными на них смычками 9, и.| которых натянуты струны 11. На хвостовике каждого смычка \i гановлен ролик 12, который при вращении ротора обкатывает | «тир 10, обеспечивающий вертикальное перемещение струны и перпендикулярность реза бруса на неподвижном столике 14. 5.1.6. Оборудование для укладки кирпича-сырца на сушильные рамки и рейки Кирпич-сырец сушат на деревянных и металлических рамках пни рейках. Рамки и рейки изготовляют из алюминиевого литья HiiGo из гнутого профиля. Отрезанный кирпич-сырец отбирают от пресса и, укладывая его на рамки или рейки по 9— 15 шт., группи- руют в цепных подъемниках-накопителях и перегружают на транс- портные средства для подачи в сушилку [29, 31—34]. Автомат-укладчик СМ-1242А (рис. 5.14) состоит из однострун- ного автомата 1 для резки кирпича-сырца, многострунного авто- мата 2, подъемника-накопителя с цепями 8 и полками 7, перегру- жателя 6 с гидроцилиндрами 3, поворотного круга 5 и шестипо- ночной вагонетки 4.  275 Многострунный автомат включает в себя механизм раздвижки кирпичей 11, толкатель 12 с гидроцилиндром и механизм подачи 10 реек 9. Подъемник-накопитель представляет собой две бесконечные цепи с прикрепленными полками 7, перемещающимися с шагом 250 мм. От бруса, непрерывно выходящего из мундштука пресса, одно- струнным автоматом отрезается мерный брус длиной в 12 кирпи- чей, который ускоряющим конвейером подается к многострунно- му автомату 2. Далее брус нажимает на упор и включает гидроци- линдр, шток которого перемещает толкатель 12, проталкивающий брус через рамку с натянутыми струнами, разрезающими брус на 12 кирпичей. Они поступают на столики-палеты, в пазы которых уложены рейки. При обратном ходе толкателя включается гидро- цилиндр, раздвигающий столики-палеты с кирпичом-сырцом, которые вместе с рейками съемником поднимаются и перемеща- ются на шаг к подъемнику-накопителю, где он опускает их на шины и возвращается в исходное положение. При следующем ходе съемника рейки с кирпичом-сырцом пе- реносятся в зону движения полок цепного подъемника-накопи- теля, который, поднимаясь, своими полками захватывает рейки. Таким образом набирается необходимое количество реек с кирпи- чом-сырцом, соответствующее количеству полок в сушильной вагонетке. После того как наберется необходимое количество реек с кирпичом-сырцом, перегружатель 6 снимает их с полок подъем- ника-накопителя и устанавливает на полки вагонетки 4, находя- щейся на поворотном круге 5. Затем перегружатель возвращается в исходное положение, а поворотный крут с вагонеткой автома- тически поворачивается на 180°, после чего загружается вторая половина вагонетки. Перегружатель перемещается в вертикальном направлении гид- роцилиндром 3, а в горизонтальном — кривошипно-шатунным механизмом. 5.1,7. Поточные механизированные линии производства канализационных труб Сформованные трубы имеют достаточную упругость и незначи- тельную склонность к деформации, что облегчает проведение даль- нейших технологических операций [32, 34]. Основным средством для транспортирования труб в процессе сушки и глазурования яв- 276

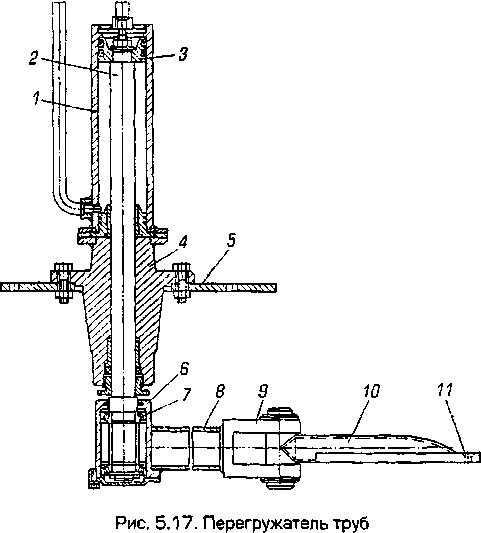

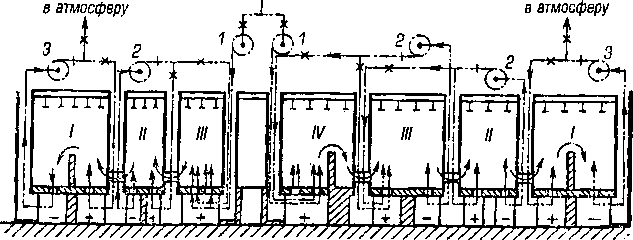

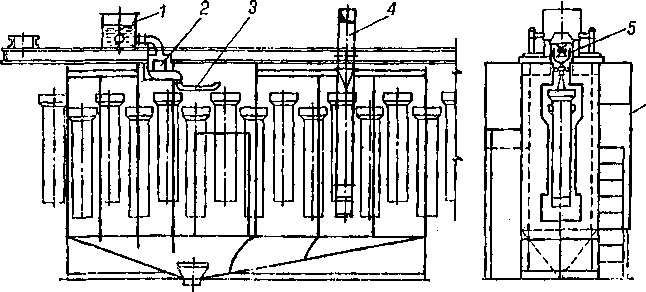

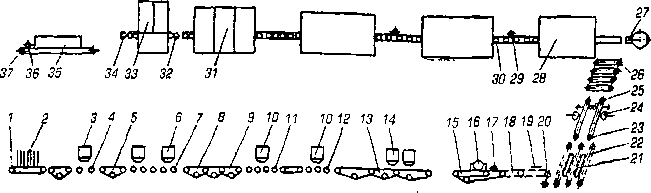

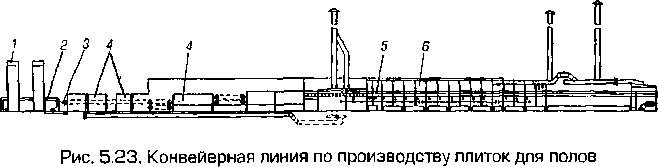

Рис. 5.15. Труба, навешенная на штангу с тарелью 277  sooo  Рис. 5.16. Комплект оборудования СМ-1011 вращает тарели со штангами от накопителя через моечный меха- низм к прессу. В глазуровочной установке высушенные трубы покрывают глазурью методом полива. В состав привода входят гидроцилиндр, обгонная муфта, рееч- ное устройство и приводной вал с двумя звездочками. Накопитель, перегружатели и разделительный стол имеют единую гидросисте- му и систему управления. Моечный механизм смывает с тарелей и штанг сушильного конвейера налипшую на них глазурь. Механизм состоит из моеч- ного устройства, каретки с грузовым возвратом, бака со щитами и насоса с трубопроводами. Каретка состоит из рамы и двух катков, опирающихся на монорельс сушильного конвейера. Групповые захваты предназначены для переноса рядов труб с накопителя на печную вагонетку и дальнейшего переноса обожженных труб на опрокидыватели, которые поворачивают трубы в горизонтальное положение для захвата их вилочным погрузчиком. Перегружатель предназначен для съема отформованных труб с подъемного стола и навешивания их на конвейер или на моно- 278 рельсовые подвески, на которых трубы транспортируются в су- шилку. Перегружатель (рис. 5.17) имеет гидравлический цилиндр /, внутри которого проходит шток 2 с поршнем 3. Цилиндр бол- тами прикреплен к ступице 4, которая жестко соединена с опорой X К нижней части штока прикреплен корпус 6 роликовых под- шипников 7. К нему приварена полая труба 8, оканчивающаяся шарнирным соединением 9, которое обеспечивает поворот в го- ризонтальном направлении съемника 10 с отверстием 11 для удер- жания штанги с трубой.  Конвейер сушилок представляет собой бесконечную движущую- ся цепь. Основными узлами являются приводная и натяжная стан- ции, а также ходовая часть с цепью и подвесками. При конвейерно-поточном производстве канализационных труб используют конвейерные цепные и туннельные монорельсо- вые сушилки. Сушилки I—IV (рис. 5.18) представляют собой блок прямоугольных камер, каркас которых сварной. Высушенные и глазурованные трубы снимают с конвейера на специальную площадку, при этом штанги опускаются в углубление, 279 Теплоноситель от печей или подтопка Выхлоп i Выхлоп  Для труб диаметром 150-250 мм Для труб диаметром 300-500 мм Рис. 5.18. Принципиальная схема блока конвейерных сушилок для труб: 1 — нагнетающие вентиляторы; 2 — циркуляционные вентиляторы; 3 — отсасывающие вентиляторы имеющееся в площадке; трубы отправляют на обжиг, а штанги снова вставляют в тарели, подвешивают на конвейер и подают в моечную установку для смыва остатков глазури. Керамические канализационные трубы глазуруют методом по- лива или окунания. Установка для глазурования труб методом по- лива [34] смонтирована на базе цепного сушильного конвейера и работает синхронно с ним. Установка (рис. 5.19) состоит из глазу- ровочной камеры 6, через которую проходит цепной конвейер 5 с подвешенными на нем трубами. Из бачка 1 через фильтр 2 глазурь  Рис. 5.19. Глазуровочная установка цепного конвейера 280 I юступает в две дырчатые трубы 3 и из них — на канализационные грубы. Излишек глазури попадает на конусное днище глазуровоч- мой камеры, из него — в сборник глазури, где она непрерывно перемешивается пропеллерной мешалкой, а затем мембранным насосом снова подается в бачок 1. После глазурования трубы по- ступают на обдувку для удаления избытка глазури с плечика рас- трубной части. Обдуваются трубы с помощью вентилятора через систему труб и сопел 4. Такие глазуровочные машины входят в комплект цепного конвейера. Для обжига канализационных труб на большинстве заводов строительной керамики используют туннельные печи [34, 35]. Туннельная печь непрерывного действия с постоянным темпе- ратурным режимом для обжига труб представляет собой выложен- ный огнеупорными материалами туннель. Печь включает каркас, кладку, вагонетки, системы сжигания топлива и вентиляции, элек- тротехническую часть, КИП и автоматику, а также механизм про- движения вагонеток — подаватели и толкатели. Трубы в туннель- ных печах обжигаются на вагонетках. Вагонетка состоит из сварной металлической рамы и двух ко- лесных пар. Оси колес вращаются в подшипниках качения. С обе- их сторон рамы вдоль всей ее длины закреплены металлические ножи, которые в период пребывания вагонетки в печи находятся в песочном затворе. Печные вагонетки имеют развитой под из шамотных столбиков, покрытых перфорированными плитами. Для перемещения вагонеток используют передаточные тележки, гид- равлические толкатели и другое оборудование. 5.2. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ И САНИТАРНО- СТРОИТЕЛЬНОЙ КЕРАМИКИ Для производства огнеупорных изделий применяются [30, 32, 34, 37], как правило, прессы для полусухого прессования. Коленно-рычажный пресс СМ-143А (рис. 5.20) — кривошипно- шатунный, обеспечивающий двустороннее трехступенчатое прес- сование. Пресс приводится в действие от индивидуального электродви- гателя 20. Через клиноременную передачу вращение получает шкив 27, в котором смонтирована фрикционная муфта. Она вклю- чает пресс, передавая вращение приводному валу 21. 281  Рис. 5.20. Кинематическая схема пресса СМ-143А От приводного вала через зубчатую передачу 22 вращение пе- редается промежуточному валу 23, а через него и шестерни 19 — коленчатому валу 17, который приводит в действие прессующий механизм, состоящий из шатуна 15, верхнего 72 и нижнего 10прес- совых рычагов. Верхний рычаг 12 свободно насажен на ось 14 и шарнирно со- единен с тягами (боковинами) 13, связанными с траверсой 2 ниж- j ней подвижной рамы. На траверсе 2, поддерживаемой пружина- | ми 7, установлены нижние штемпели (пуансоны) 3. Нижний прес- к сующий рычаг 10 шарнирно соединен с ползуном 9, к которому прикреплены верхние штемпели 8. Верхние и нижние прессовые рычаги шарнирно соединены между собой осью 77, причем отвер- стие нижнего прессового рычага имеет овальную форму (зазор, равный 12 мм), которая обеспечивает в момент первоначального выпрямления рычагов перемещение верхнего штемпеля вниз под действием весов нижнего прессового рычага, верхнего ползуна 9 и верхнего штемпеля 8. Нижние штемпели в этот момент удержи- ваются от осадки пружиной 7; масса получает предварительное уплотнение с односторонним сжатием — первая ступень прессова- ния. При дальнейшем распрямлении верхнего и нижнего прес- совых рычагов после выбора зазора в шарнирном соединении верхние штемпели будут углубляться в массу под действием ко- ленно-рычажной системы прессования. , 282 I Развиваемое при этом давление сжимает пружину 1, вызывая осадку всей прессовой системы, т.е. верхних и нижних штемпелей. Такое положение штемпелей соответствует второй ступени прес- сования. При выпрямлении прессующей рычажной системы в связи с гем, что верхние штемпели будут испытывать сопротивление прес- суемой массы, большее веса всего прессующего механизма, а верх- II ий прессующий рычаг 12 может свободно перемещаться вверх имеете с тягами 13 до упора выступов тяг с заплечиками подвиж- ной рамы 2, штемпели остаются неподвижными и усилия прес- сования снимаются. Как только выступы тяг 13 достигнут запле- чиков подвижной рамы 2, начнется сближение верхних и нижних штемпелей, т.е. двустороннее сжатие массы при третьей ступени прессования. Далее верхние штемпели поднимаются. В результате действия рычажной системы 24, 25 и 26 и выталкивающего профилирован- ного кулачка 18 прессованное изделие выталкивается из пресс- форм на поверхность стола 4. Засыпная каретка 5, управляемая профилированным кулачком 16, через систему тяг 6, 7стапкивает отпрессованный кирпич с нижних штемпелей на передний лист стола пресса. При возвратном движении она снимает со стола излишки массы после разравнивания уровня ее в пресс-форме. Коленно-рычажный пресс СМ-329 (рис. 5.21) с гидравлическим противодавлением применяется в производстве керамических пли- ток для полов и облицовочных плиток. Пресс состоит из следующих основных узлов: станины, приво- да, прессующего механизма с гидравлическим устройством про- тиводавления, механизма засыпки пресс-форм массой и сталки- вания спрессованных изделий со стола, устройства для выталки- вания спрессованных плиток из пресс-форм. Станина имеет две боковые колонны, установленные на фун- даментной плите. Верхние части колонн соединены плитой, на которой установлен электродвигатель. Привод пресса состоит из электродвигателя 19, передающего через ременную передачу вращение на приводной вал 18, далее через шестерни 77— на вал 16, на концах которого закреплены шестерни 14. Шестерни 14 находятся в зацеплении с зубчатыми колесами 20 и 12, сидящими на коленчатом валу 15. Прессующий механизм имеет приводной коленчатый вал 15, соединенный через два шатуна 11 с коленчатым валом 10. При вращении коленчатого вала 15 через шатуны 11 передается коле- 283  I Рис. 5.21. Коленно-рычажный пресс СМ-329 бательное движение валу 10, который совершает два качения за один оборот коленчатого вала 15. Коленчатый вал 10 связан с ша- туном 8, заканчивающимся шпинделем 7 и соединенным с по- мощью шаровой пяты с ползуном 6, которому сообщается воз- вратно-поступательное движение. К ползуну б крепятся верхние штемпели 5. В верхней части шпинделя 7 нарезана резьба для соединения с разрезной гайкой шатуна 8. Ползун перемещается в направляющих. Путем углубления или вывертывания шпинделя 7 в гайку шатуна 8 регулируется углубление верхнего штемпеля 5 в пресс-форму 4. 284 Нижний штемпель 3 закреплен на стержне 2, опирающемся на траверсу 7, расположенную на гидравлической подушке, состоящей из поршня 30, перемещаемого в цилиндре противодавления 29, который соединен с трубкой через коробку 28 с воздушным бал- лоном 25, заполненным воздухом. Давление прессования контро- лируется манометрами низкого и высокого давления. Режим прессования регулируется изменением длины шатунов 8 с помощью специальных прокладок под вкладышами подшип- ников. Кареткой 24 засыпается масса в пресс-формы и сталкиваются па стол спрессованные плитки. Масса в каретку поступает из бун- кера 23. Каретка перемещается с помощью кулачка 21, укреплен- ного на шестерне 20 посредством системы тяг 22. Выталкиваются плитки из пресс-формы кулачком 13 с помощью тяги 9, которая соединена с траверсой 7, поднимающей стержень 2 с нижними штемпелями 3. В последнее время в производстве керамических плиток наи- большее распространение получили коленно-рычажные прессы, но наряду с ними используют и гидравлические прессы. Гидравлические прессы по конструкции подразделяются на по- луавтоматические и автоматические, с вращающимся и неподвиж- ным столом и с различными системами управления. Гидравлический пресс СМ-679 [34] — сдвоенный автоматиче- ский с неподвижным столом для прессования керамических об- лицовочных плиток. Пресс состоит из двух четырехколонных прессов, синхронно работающих от одной гидравлической уста- новки. Путем смены пресс-форм на прессе можно прессовать так- же и керамические плитки для полов. Все операции, связанные с изготовлением плиток: засыпка пресс-форм, предварительное прессование, выдержка перед предварительным прессованием, сброс давления, окончательное прессование, выталкивание спрес- сованных плиток и передача на транспортер или зачистную ма- шину — производятся автоматически. На рис. 5.22 приведена схема автоматизированной конвейерной линии по производству керамических плиток [32—34] методом литья. Керамические пористые подставки 2 (лещадки) вручную загру- жают в кассетное устройство 7 литейного конвейера, которое пода- ет их на приводной рольганг 4транспортера разделительного слоя. Лещадки, перемещаясь по рольгангу, попадают под струю массы, вытекающей из мундштука аппарата 3, для нанесения тонким сло- 285  Рис. 5.Э2. Схема автоматизированной конвейерной линии по производству керамических плиток методом литья ем суспензии разделительного слоя. Далее лещадки поступают на транспортирующие ремни 5, где набирается разделительный слой. После набора разделительного слоя лещадки поступают на транспортер 7 плиточного слоя. Пройдя поочередно под первым и вторым мундштуками аппарата 6 для нанесения суспензии, ле- щадки дважды покрываются слоем плиточного шликера. Далее они проходят на транспортирующие ремни 8 и 9, где происходит набор плиточного слоя, т.е. впитывание лещадкой влаги налитого слоя шликера. Аналогично поливу и набору разделительным и плиточным слоями осуществляется полив и набор глазурью. Лещадки после набора плиточного слоя проходят под аппара- тами 10, которые покрывают их тонким слоем глазури, сначала на рольганге 11, а затем на рольганге 12. За рольгангом 12 установлена пульверизационная установка 14 нанесения слоя глазури для получения декоративной поверхности. В конце транспортера 13 установлен транспортер из клиновых рем- ней, на котором размещено первое зачистное устройство 16. При прохождении между корундовыми дисками устройства две боковые грани подставки очищаются от затеков суспензии. После зачистки торцов лещадка поступает на резательное устройство 17 (дисковые фрезы), которое разрезает полив лещадки на полосы требуемой ширины. Далее лещадки поступают на транспортирующие цепи 18, скорость которых больше скорости клиновых транспортирующих ремней 15, вследствие чего лещадка отрывается от общего потока и поступает на неподвижные полозья транспортера 19. На полозьях лещадка находится до тех пор, пока утапливающие- ся упоры цепи 18 (находящиеся между полозьями) не захватят ее и не подадут на неподвижную рамку 21, которая установлена на участке транспортера 22. 286 ! Дальнейшее перемещение лещадок осуществляется подвижны- ми упорами, которые закреплены на транспортирующих цепях 22. )ти цепи кинематически связаны с цепями, имеющими утапли- вающие упоры 18, посредством конической передачи 20. Затем лещадки поступают под вторые зачистное 24 и резатель- ное 25 устройства, где осуществляется окончательная зачистка и нарезка их на плитки. С конечного транспортера 23 лещадки с нарезанными плитка- ми поступают на транспортирующие ролики 26 механизма толка- ния 27, с помощью которого лещадки заталкиваются тремя ряда- ми в трехсекционную роликовую сушилку 28. Несущим органом транспортера в сушилке служат ролики 30. Между сушилками ус- тановлен механизм 29 для зачистки лещадок, состоящий из бара- бана с металлическими щетками. Обжигают плитки в газовой роликовой печи 31. Из зоны охлаждения печи 31 лещадки пере- ходят на клиновидные ремни приемного устройства 32 камеры охлаждения 33, в которой установлен вертикальный люлечный конвейер с полками, загружаемыми плитками с правой стороны и разгружаемые с левой. Камера охлаждения заканчивается кли- новидными ремнями съемного устройства 34. Плитки, наклеенные на бумагу, поступают на конвейер для сушки и зачистки ковриков, состоящий из сушильной камеры 35, тачистного устройства 36 и транспортерной сетки 37, проходящей через весь конвейер. Готовые коврики с плитками укладываются в ящики и транспортируются на склад готовой продукции. На рис. 5.23 приведена конвейерная линия по производству плиток для полов. На линии производится плитка для полов при шликерном способе подготовки массы и приготовлении порошка в распылительной сушке. Готовый пресс-порошок подается к бун- керам, установленным над прессами конвейерной линии. Конвейерная линия [32, 34] полностью механизирована и обо- рудована автоматической системой контроля и управления. Плитки прессуются на прессе 1. Затем они поступают на приемораспре-  т. ij ■i •'! ' Г#. 1Н } 287

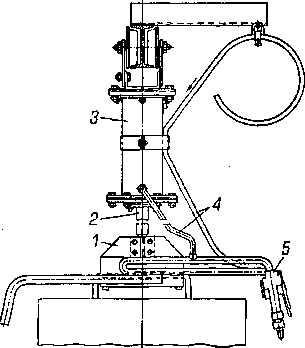

Рис. 5.24. Схема механизации разъема форм на участке литья Пневмоподъемник (рис. 5.25) представляет собой цилиндр 3 со штоком 2, к которому прикреплен пневматический захват 1, за- хватывающий гипсовые формы с помощью рычагов. Цилиндр 3 гибкими шлангами 4 и металлическими трубками соединен с дву- мя кранами управления 5, один из которых служит для подъема штока и захвата изделия, а другой — для его опускания. Литейно-подвялочный конвейер [34] СМ-461А (рис. 5.26) пред- назначен для отливки унитазов сливным методом. Литейная ка- мера конвейера имеет два яруса: на верхнем расположены камера 288 i  Рис. 5.25. Пневмоподъемник II подсушки гипсовых форм; рабочие места сборки форм III и наливки их шликером IV, камера набора черепка V, пост слива излишка шликера VI и пост разборки гипсовых форм /. Весь нижний ярус представляет собой камеру VII закрепления черепка, а подвялочная камера, расположенная рядом с литейной | |||||||||||||||||||||||