_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

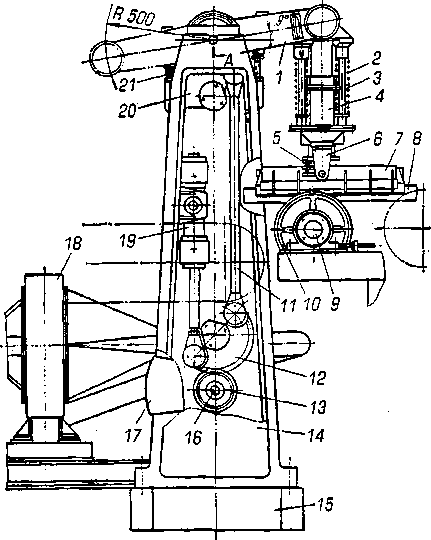

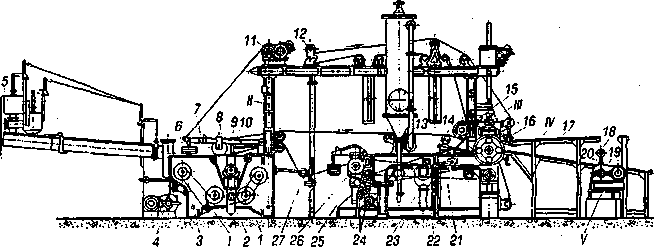

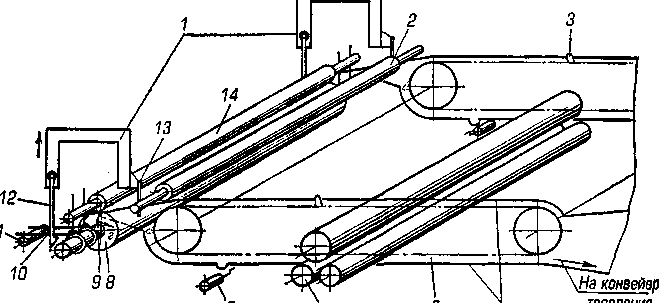

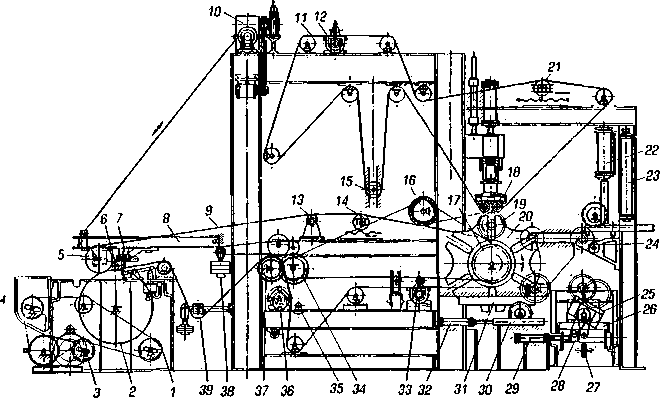

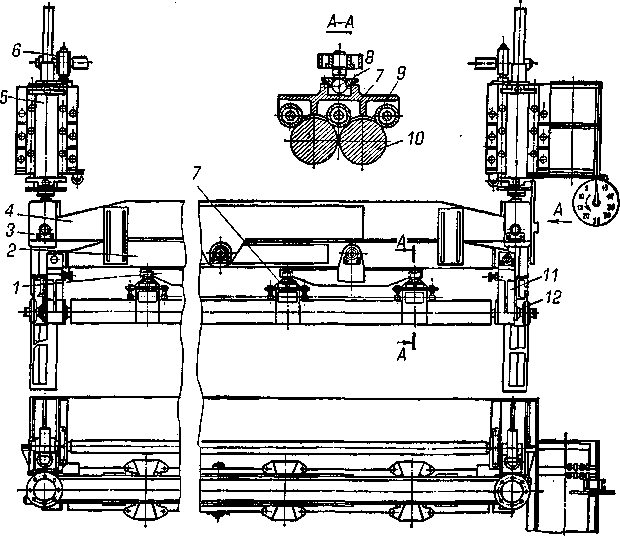

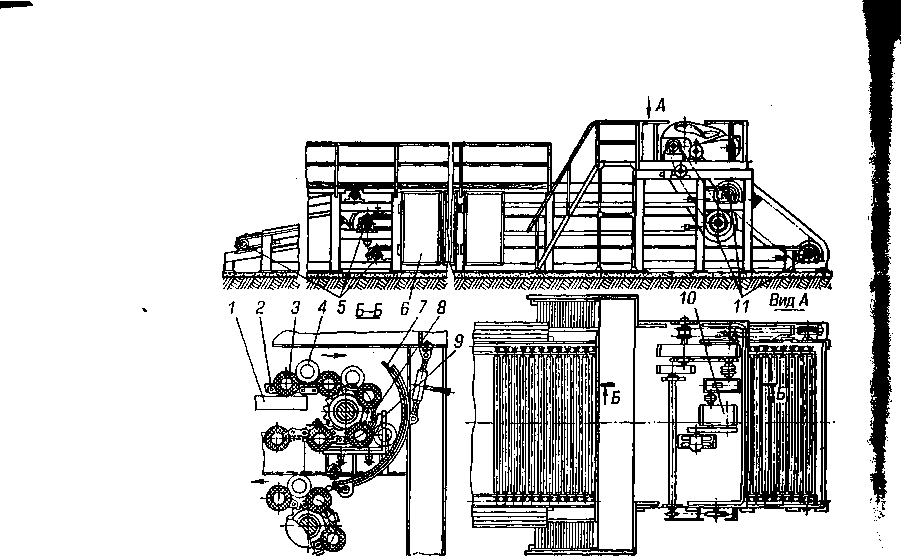

Рис. 4.39. Конвейер увлажнения 232 I Переборщик CM-1020M (рис. 4.40) состоит из перекладыва- ющего устройства, транспортирующего вала, вентиляторной уста- новки и гидропривода.  Рис. 4.40. Переборщик СМ-1020М: 1 — рычаг; 2 — пружина; 3 — штанга; 4 — воздухопровод; .5 — упор; 6 — кронштейн; 7 — вакуум-коробка; 8 — фартук; 9,16 — валы; 10 — диск; 11 — тяга; 12, 20 — зубчатые секторы; 13 — зубчатое колесо; 14 — колонна; 15 — фундаментная плита; 17 — противовес; 18 — вентиляторная установка; 19 — гидроцилиндр; 21 — упор Перекладывающее устройство — это короткая вакуум-коробка 7. Дно вакуум-коробки открыто, нижние края торцовых стенок имеют профиль, соответствующий профилю листа. Уплотнение создается благодаря резиновому фартуку 8. Вакуум-коробка под- вешена на кронштейне 6. Разрежение создается вентиляторной установкой 18 и подводится по системе вакуум-проводов к вакуум- коробке. Когда стопка листов подходит к переборщику на позицию съема листов, рычаги 1, на которых подвешена полая траверса, 233 поворачиваются вокруг оси и вакуум-коробка опускается на пе- редний край верхнего листа. Она приподнимает лист, двигаясь обратно, при этом задний край листа скользит по стопке. После возвращения вакуум-коробки в исходное положение над конвейер- ным валом вакуум отключается и лист опускается на транспорти- рующий вал, ролики которого передают лист дальше к конвейеру стопирующего устройства. Листы укладывают на поддон, установ- ленный на гидроснижателе. Поддон со стопкой листов отводят электропогрузчиком на склад. 4.3.3. Оборудование для производства асбестоцементных труб Трубоформовочная машина СМ-713 (рис. 4.41) предназначена для производства асбестоцементных труб длиной 3 м, диаметром 100-150 мм [20, 28]. Асбестоцементная масса поступает в ванну 2 сетчатого цилинд- ра. В ней находится сетчатый цилиндр 9. В ванне помещены четы- ре лопастные мешалки 1, которые препятствуют оседанию массы. Три из них находятся непосредственно в ванне, а четвертая — в пред- ваннике. Назначение предванника — обеспечить поступление в ванну массы с концентрацией, одинаковой по длине ванны, исклю- чив возможность возникновения разнотолщинности.  Рис. 4.41. Трубоформовочная машина СМ-713: I — сеточная часть; II — станина; III — прессовая часть; IV — приспособление для выемки и закладки скалок; V — каландр; 1,3 — мешалки; 2 — ванна; 4 — привод мешалок; 5 — распределительная коробка; 6— грузы; 7 — рычаг; 8,12,16,18 — валы; 9 — сетчатый цилиндр; 10 — водозадерживающий валик; 11 — лебедка; 13,23 — вакуум-коробки; 14 — сукноправка; 15 — цепная гитара; 17 — направляющие; 19 — привод каландра; 20 — шток; 21 — цепная передача; 22, 24 — спринклерные трубки; 25 сукнобойка; 26, 27 — натяжные валики 234 Сукно, пройдя водозадерживающий валик 10, забирает пленку ■ сетчатого цилиндра. Затем, обогнув гауч-вал 8, движется дальше I. вакуум-коробке 13. Во время прохождения над вакуум-коробкой происходит обезвоживание пленки. Двигаясь дальше, сукно про- ходит над роликом сукноправки. После сукноправки полоска сук- на подходит к опорному валу 16 и форматной скалке. Отдав плен- ку, сукно огибает натяжной валик и движется к вакуум-коробке 23. 11а гяжной валик имеет возможность перемещаться в вертикальном направлении. Над вакуум-коробкой расположена спринклерная трубка 22 для промывки сукна. После промывки и осушки сукно проходит через разгонный валик, спринклерные трубки 24, сукнобойку 25 и вали- ки 26, отжимающие из сукна воду. Двигаясь дальше, сукно проходит натяжной валик 27, создающий постоянное натяжение сукна. Наибольшая величина натяжения (при постоянном грузе) возни- кает, если рычаг, на котором укреплен валик, занимает горизонталь- ное положение. После натяжного валика сукно подходит снова к (етчатому цилиндру. Привод трубоформовочной машины осущест- кпяется от электродвигателя через редуктор на опорный вал. В от- ничие от листоформовочной машины опорный вал не обрезинен. Давление на стенку трубы создают экипажем давления. Давление от трех гидроцилиндров передается на два прессовых валика, а от них через сукно на стенку трубы. Прессующие валики уплотняют п енку трубы не непосредственно, а через сукно. Верхнее сукно выполняет двоякую функцию — оно уносит воду, выделяющуюся при уплотнении пленки, и предохраняет валики от загрязнения .зебестоцементом. Чтобы не нарушалась целостность слоя, нижнее и верхнее сук- но должны двигаться с одинаковой скоростью. Это достигается за I чет того, что вращение от приводного вала к пресс-валикам пе- редается через фрикцион, допускающий проскальзывание дисков п случае несовпадения скоростей. Когда толщина стенки формуемой трубы достигает заданной величины, машину останавливают. Автомат смены скалок (рис. 4.42) извлекает скалку с навитой трубой и взамен заклады- вает новую. Скалки 2 после извлечения их из сформованных труб движутся по верхней ветви шагового конвейера 5, толкаемые за- цепами 3. Подойдя к машине, скалка задерживается упором ваку- ум-коробки 13 скалкодержателя и останавливается. Затем поднимается экипаж давления, увлекая соединенный с ним скалкодержатель и захват. Последний своим зубом захваты- 235 г,  7 5 твердения Б 4 Рис. 4.42. Схема автомата смены скалок: 1 — экипаж давления; 2 — форматная скалка; 3 — зацеп; 4 — направляющие; 5 — конвейер; 6 — каландр; 7 — механизм подколки; 8 — вал; Э, 10 — рычаги; 11 — упор; 12 — захват; 13 — отсекатель; 14 — труба вает выталкивающий рычаг, свободно сидящий на оси опорного вала, и поворачивает его. Одновременно поворачивается прием- ный рычаг 9. Рычаг 10 выталкивает скалку с трубой, которая по приемному рычагу скатывается на направляющие нижней ветви шагового конвейера. При дальнейшем подъеме экипажа давления захват выходит из зацепления с рычагом 10, затем он и рычаг 9 возвращаются в исходное положение. Одновременно отсекатель 13 освобождает очередную скалку, и та, скатываясь по направля- ющим и приемным рычагам, попадает на опорный вал. Экипаж давления опускается, включается привод машины и начинается процесс навивания трубы. Одновременно включается привод ша- гового конвейера. При этом к отсекателю поступает свободная скалка, а скалка с навитой трубой, двигаясь по нижней ветви ша- гового конвейера, проходит механизм подколки 7 и поступает на каландр, где труба немного развальцовывается, ликвидируя сцеп- ление со скалкой. Трубоформовочная машина СМ-871 (рис. 4.43) предназначена для производства труб длиной 4 м и диаметром 200—400 мм. По конструкции она в значительной части подобна машине СМ-713. Машина имеет одну ванну с двумя мешалками, одной мешал- кой 4 в предваннике и сетчатым цилиндром диаметром 1000 мм. 236  Рис. 4.43. Трубоформовочная машина СМ-871: 1 — ванна; 2 — сетчатый цилиндр; 3,4— мешалки; 5 — гауч-вал; 6 — водоотгон- ный валик; 7 — прижимное устройство; 8 — фильцрама; 9 — нижнее сукно; 10 — лебедка; 11 — верхнее сукно; 12,13, 33 — вакуум-коробки; 14, 21 — сукноправки; 15 — натяжное устройство; 16, 34 — цепные передачи; 17 — опорный вал; 18 — экипаж давления; 19 — скалка; 20 — мальтийский крест; 22 — механизм передачи скалки; 23 — механизм подъема скалки; 24 — захваты; 25 — люлька; 26 — тележка; 27 — привод тележки; 28 — механизм поворота люльки; 29,32 — гидроцилиндры; 30 — реечный привод; 31 — механизм перемещения скалки; 35— спринклерная трубка; 36 — сукнобойка; 37 — отжимные валы; 38 — грузовое устройство прижимных i валов; 39 — натяжное устройство I луч-вал 5 прижимается к цилиндру с помощью гидроприжимно- го устройства 7. Сукно, обогнув гауч-вал и пройдя вакуум-короб- к у 12 и сукноправку 14, подходит к опорному валу. Экипаж давления машины СМ-871 (рис. 4.44) состоит из станины,на которой закреплены два гидроцилиндра 5. К штокам поршней этих цилиндров на траверсах 3 подвешена горизонталь- 11ля балка 4. Траверсы могут также перемещаться по вертикальным направляющим станины. Перемещение их осуществляется от электродвигателя через редуктор и реечный механизм 6. К балке / шарнирно подвешена нижняя балка 2. На расстоянии около У4 длины от концов к ней прикреплены шарнирно два балансира 1, на концах которых на балансирных шарнирах 8подвешены карет- ки 7. Каждая каретка имеет три ролика 9, через которые давление j передается двум прессующим валам 10. Вся эта система балок, i 'I |! I i 237 I  Рис. 4.44. Экипаж давления машины СМ-871: 1 — балансир; 2,4 — балки; 3 — траверса; 5 — гидроцилиндр; 6 — механизм подъема балки; 7 — каретка; 8 — шарнир; 9 — ролики; 10 — валы; 11 — подвеска; 12 — звездочка балансиров и роликов обеспечивает передачу давления, создава- емого гидроцилиндрами S, через верхнее сукно на пленку и уплот- нение последней. Развальцовка стенок трубы осуществляется экипажем давления, Для этого машину останавливают и производят подколку трубы, Затем машину пускают и труба делает 2—3 оборота, при этом проис- ходит развальцовка стенок трубы. Далее машину останавливают, поднимают экипаж давления и механизм подачи и выемки скалок выводит скалку из машины. Хвостовики форматной складки нахо- дятся в прорезях двух мальтийских крестов 20 (см. рис. 4.43), свобод- но сидящих на шейках опорного вала. Привод мальтийских крестов осуществляется от трехкривошипного вала (на рисунке не показан): при его вращении мальтийский крест поворачивается на 120°. При повороте мальтийского креста скалка с трубой выкатыви- ется из прорези, и далее механизм 22 передает ее на люльку 25 238 . м мной тележки. При этом один конец форматной скалки попа- I II') в захват, удерживающий ее от осевого перемещения. Тележка приходит в движение, увлекая за собой трубу, а скалка остается in подвижной. После того как труба сойдет со скалки, механизм ’ | поднимает скалку и готовит ее к передаче на мальтийские крес- ■ i.i Одновременно с передачей скалки с трубой на съемную те- 'и ж ку мальтийские кресты подают другую скалку на опорный вал. 11< и ле того как скалка будет поднята, тележка с трубой возвраща- | н и в исходное положение, люлька наклоняется и труба перека- I i.i поется на конвейер твердения. 11роцесс твердения труб осуществляется в несколько стадий. I li-рпая стадия — предварительное воздушное твердение на роли- I ином конвейере в течение не менее 8 ч при температуре 40 °С и ппюеительной влажности воздуха не ниже 90%. |{ горая стадия — твердение труб в водных бассейнах или ком- бинированных конвейерах. 11родолжительность выдерживания труб в бассейнах зависит от П11МД труб, температуры воды в бассейне и свойств используемого портландцемента. При температуре воды в бассейне 40 °С напор- ные грубы должны находиться в нем не менее 3 суток, газопро- пиппые — не менее 5 и безнапорные — не менее 2 суток. Третья мд,ия — окончательное твердение осуществляется на складе. Конвейер предварительного твердения (рис. 4.45) состоит из трех прусов, имеющих индивидуальные тяговые цепи, приводимые в <шмжение от общего привода 10, состоящего из электродвигателя, ргиукторов, вариатора, цепных передач и ведущих валов 11. Вариатор I гргд,| означен для регулирования скорости движения конвейера [26]. I I.i гяжение цепей конвейера производится устройствами 5. Конвейер мы мочен в камеру 6, в которой поддерживается необходимый теп- иоииажностный режим. Цепи конвейера имеют специальную кон- |рукцию: на звенья цепи 2 укладываются профильные пластины ■к раскрывающимися захватами, в которые устанавливаются оси рп и и ков 3, опирающихся на направляющие пути 1. Работа конвейера происходит в такой последовательности. На рнпики наклонного участка конвейера устанавливается освобо- мпшпаяся от скалки труба 4. При движении конвейера ролики и и кащая на них труба вращаются во взаимно противоположных |ыправлениях, вследствие чего последняя сохраняет правильную пн ниндрическую форму. С наклонного участка труба переходит на игрхний горизонтальный ярус конвейера и движется от формо- почпой машины. В конце верхнего участка цепи проходят ведущие 239  |