_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

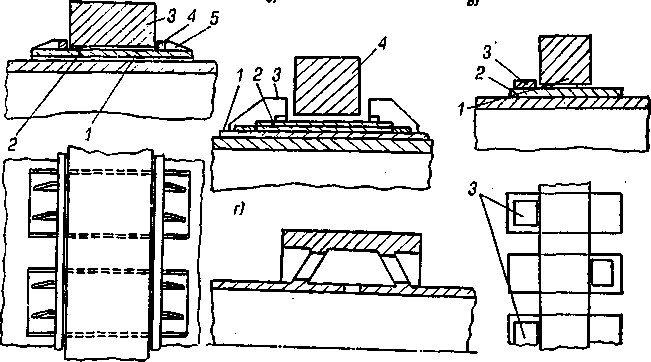

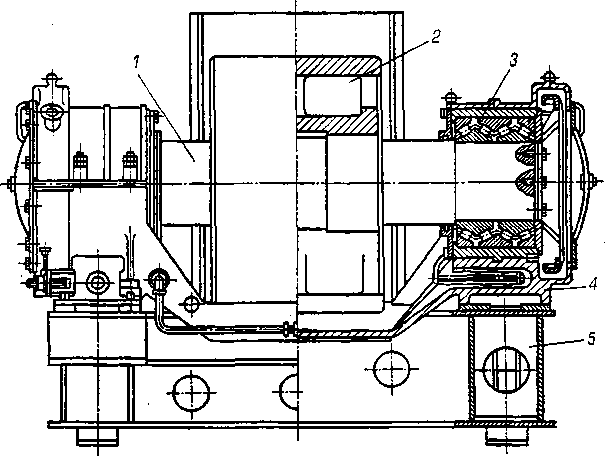

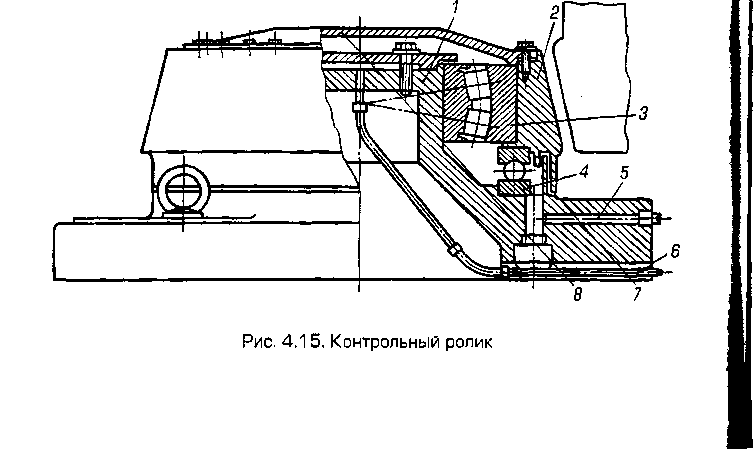

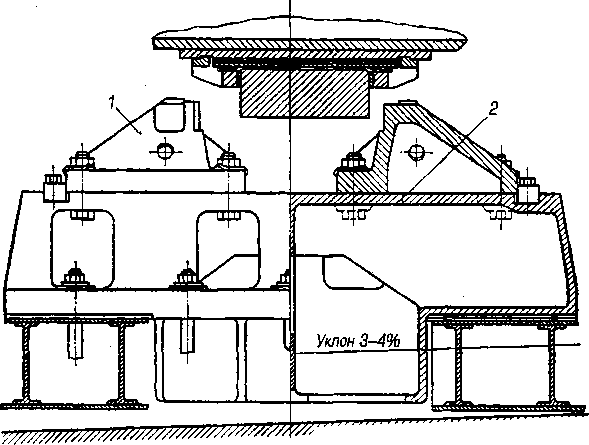

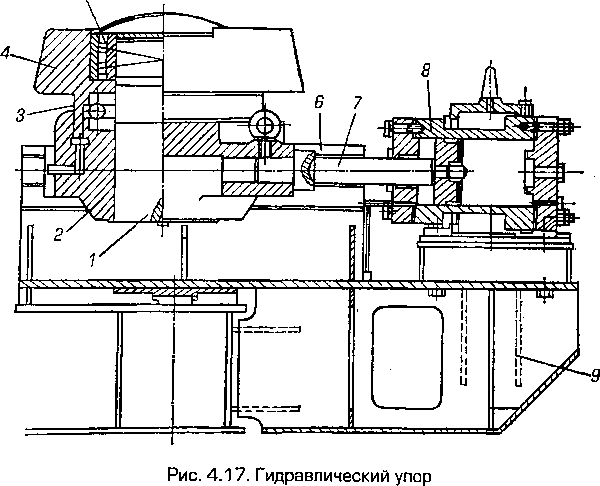

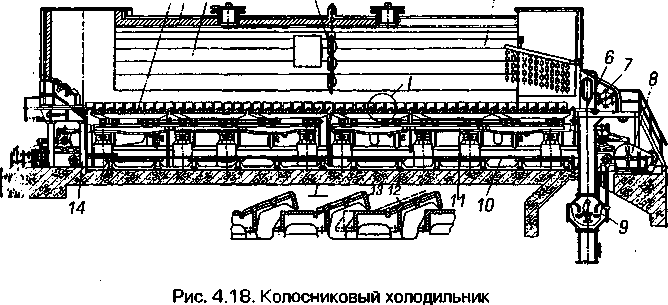

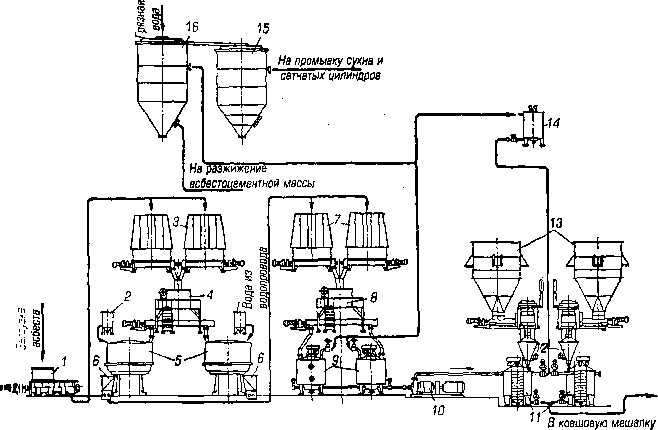

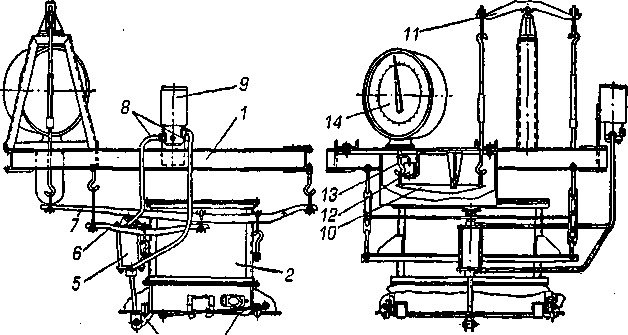

часть корпуса печи футеруют огнеупорным материалом. Корпус печи во время работы под действием высокой темпе- ратуры газового потока, движущегося внутри вдоль корпуса, на- гревается. Температура внешней поверхности в зоне спекания доходит до 300—400 °С, у загрузочного конца — до 30—60 “С, у раз- грузочного — до 200 °С. В результате нагрева длина и диаметр кор- пуса печи увеличиваются, обычно изменяется положение бандажей 200 пшосительно опорных роликов, деталей уплотнительных уст- |м uicTB и башмаков. Жесткость корпуса иногда увеличивают коль- цами жесткости двутавровой формы, расположенными на рассто- н I ш и 3—6 м одно от другого. На корпус печи кольца насаживают < иободно. С целью предупреждения перемещения кольца вдоль i npnyca на последний приваривают ограничительные планки. Кольца жесткости работают эффективно при условии, что корпус и кольца имеют правильную геометрическую форму и посажены | необходимым зазором. В случае посадки кольца с большим за- кром жесткость кольца не используется полностью, а при посад- I г с меньшим зазором в сопряженных сечениях корпуса и кольца возникают внутренние напряжения, опасные для прочности кор- пуса и кольца. Корпус печи охватывают стальные кольца, опирающиеся на ролики и при вращении печи катящиеся по ним. Эти кольца на- п.1ваются бандажами. Бандажи изготовляются цельнолитыми или |-борными из двух или трех частей (для печей диаметром свыше ■КЗ м). Бандажи вращающихся печей могут иметь сплошное сечение прямоугольной формы или коробчатое. Бандажи сплошной пря- моугольной формы обладают большей надежностью в работе, и из- I отовление их легче, чем бандажей коробчатого сечения. Бандаж I in корпус печи насаживают свободно. Посадка бандажа на корпус печи (рис. 4.13, а) происходит сле- дующим образом. Под бандаж 3 подбивают башмаки 2, а под каж- дый из них — по две тонкие прокладки 1. После выверки проклад- ки башмак приваривают к корпусу. Далее к башмакам приварива- ют два кольца 4 прямоугольного сечения, а к кольцам и башмакам — упоры 5, обеспечивающие большую жесткость ко- нец 4. Кольца предназначены для предотвращения перемещения бандажа в осевом направлении. Посадка бандажа на корпус печи размером 4,5 х 170 м произ- водится следующим образом (рис. 4.13, б). Под бандаж подбивают башмаки, каждый из которых состоит из двух толстых прокла- док — нижней 1 широкой и верхней 2 узкой. Между прокладками / и 2 вводят две тонкие прокладки. Упоры 3 предназначены для предотвращения осевого перемещения бандажа 4. Каждый упор перекрывает два башмака. Посадка бандажей по этой схеме реко- мендуется в тех случаях, когда подбандажная обечайка не имеет геометрической формы цилиндра, т.е. когда требуется подбивать башмаки различной высоты. При этой посадке из-за большого 201 aJ rt/  Рис. 4.13. Посадка бандажа на корпус количества положенных одна на другую прокладок и смятия их при работе печи давление бандажа на башмаки неравномерно. С целью исключения этого явления все обечайки необходимо изготовлять правильной цилиндрической формы. В этом случае бандаж 1 (рис. 4.13, в) опирается на толстые, отвальцованные по радиусу корпуса печи прокладки 2, приваренные к корпусу. Для предотвращения осевого перемещения бандажа применяют упо- ры 3, приваренные в шахматном порядке к прокладкам. Бандаж, вваренный между обечайками корпуса печи (рис. 4.13, г), придает максимальную жесткость корпусу над опорами. Однако при работе печи из-за разности температур на внутренней и на- ружной поверхностях в сопряжениях бандажа и обечайки появля- ются большие внутренние напряжения, которые могут привести к образованию трещин. Институтом электросварки им. Е.О. Патона (Киев) предложе- # но применять сварно-прокатные бандажи, которые также ввари- f ваются между обечайками печи, что позволяет создать облегчен- \ ную, но достаточно жесткую и прочную конструкцию корпуса печи с тонкостенной оболочкой, ужесточенной в пролетах кольцами жесткости. Между неподвижной головкой и разгрузочным концом, а так- а же между пылеосадительной камерой и загрузочным концом ус- 4 танавливают уплотнительные устройства, предназначенные для I 202 предупреждения засасывания холодного воздуха, снижающего температуру внутри корпуса печи и увеличивающего объем отхо- дящих газов. При случайных резких повышениях давления внутри печи, происходящих при нарушении режима обжига, через зазоры печи наружу могут прорываться запыленные печные газы, которые также задерживаются уплотнительными устройствами. Зазоры в уплотнительных устройствах не должны превышать 2—5 мм. Уплотнительные устройства бывают механические и аэродинами- ческие. Вес корпуса вращающейся печи воспринимается роликовыми опорами. Эти опоры воспринимают также осевые усилия, возни- кающие вследствие наклона печи и частого перемещения корпуса вдоль осевой линии из-за меняющихся тепловых воздействий. Каждая роликоопора имеет два ролика, смонтированных на общей или раздельных фундаментных рамах. У печей старых конструкций п малого диаметра применяются роликоопоры с подшипниками < кольжения, которые имеют черпаковую систему смазки и цир- куляционную систему охлаждения водой. У современных печей применяются роликоопоры с подшип- никами качения. На этой опоре (рис. 4.14) ось 1 ролика 2 установ-  Рис. 4.14. Роликоопора с подшипниками качения 203  лена на два четырехрядных подшипника 3, корпуса 4 которых крепят на фундаментной раме 5. Для разгрузки подшипников от осевых нагрузок их устанавливают параллельно оси печи. Для предотвращения смещения опор и искривления оси печи часть роликоопор современных печей устанавливают на пневма- тические амортизаторы. В таком случае каждый ролик располага- ют на двух пневматических амортизаторах. Сжатый воздух в амор- тизаторы подается из заводской магистрали. Давление воздуха около 0,5 МПа. У вращающихся печей малой мощности на одной из ролико- опор устанавливают с обеих сторон бандажа контрольные ролики. При правильном положении корпуса печи ребра бандажа не долж- ны касаться роликов. Контрольные ролики устанавливают на под- шипниках скольжения и качения. Бронзовые втулки подшипников качения недолговечны в работе. На рис. 4.15 показан ролик, ко- торый состоит из стойки 1, установленной на фундаментной раме. На стойку насаживают ролик 2 с двухрядным роликоподшипни- ком 3. Ролик опирается на подшипник 4. Смазку подшипников ролика производят периодически: подвод масла осуществляют по трубопроводу 5, а отвод — по трубопроводу 6. Лабиринтное уплот- нение 7 защищает подшипники от попадания в них пыли. Контрольные ролики должны обладать достаточной прочностью и выдерживать давление, периодически создаваемое бандажом. При неправильной эксплуатации печи корпус, смещаясь в осевом направлении, может разрушить контрольный ролик. S- 204 С целью предупреждения аварийного осевого перемещения корпуса печи на одной из опор устанавливаются упоры 1 (рис. 4.16), которые жестко крепят к фундаментной раме 2. В случае нажатия плндажа на упор возникает большая сила трения, приводящая к перегрузке приводного электродвигателя. При этом срабатывает  Рис. 4.16. Предохранительный упор токовая защита и электродвигатель останавливается. Предусма- тривается также установка конечных выключателей, отключающих контактор приводного двигателя при нажатии бандажом на рычаг конечного выключателя. Для предотвращения осевых смещений корпуса применяются также гидравлические упоры (рис. 4.17). Это устройство состоит из корпуса 2, перемещаемого по направля- ющим 6 с помощью штоков 7гидроцилиндров 8, смонтированных на фундаментной раме 9. Ролик 4 подшипниками качения 5 опи- рается на ось 1 и упорный подшипник 3. Гидравлический упор позволяет печи смещаться вдоль оси вверх и вниз. Такое устрой- ство позволяет обеспечить равномерный износ бандажей и опор- ных роликов. 205  4.2.22. Холодильники вращающихся печей Обожженный клинкер на выходе из вращающейся печи имеет температуру около 1000 °С. Для его охлаждения и возврата тепла в печь применяют холодильники различных конструкций: бара- банные, рекуператорные и колосниковые. В последнее время для печей в основном используют колосниковые холодильники. Колосниковые холодильники изготовляют производительностью 7,0—42,0 кг/с. Холодильник (рис. 4.18) состоит из следующих ос- новных узлов: колосниковой решетки 1, металлического корпуса 2 с футеровкой из огнеупорного материала, скребковых конвейеров 10 и дробилки 7. Несущим элементом холодильника является ос- нование, которое состоит из металлических блоков 14, связанных между собой поперечными стенками, которые разделяют основание на четыре камеры. Верхнее пространство над колосниковой решет- кой перегородкой 4 разделено на две зоны: холодную 5 и горячую 3. Колосниковая решетка состоит из чередующихся между собой ко- лосников: подвижных 12 и неподвижных 13, изготовленных из жа- ростойкой износостойкой стали. Подвижная часть колосниковой решетки состоит из шести тележек 11, связанных продольными * 206 4 12 3  11; ui ками в две секции. Секция опирается на восемь опорных катков. Мл тележках закреплены подвижные балки с колосниками. I le подвижные колосники смонтированы на неподвижных балках, опирающихся на поперечные балки, которые крепятся к блокам основания. Каждая секция имеет индивидуальные приводы 8и 15, состоящие из электродвигателя, редуктора, кривошипно-шатунно- I о механизма и приводного вала. Привод обеспечивает 7—20 двой- ных ходов в минуту (ход — 150 мм). Плавность возвратно-поступа- и'льного движения обеспечивается маховиками и мембранными муфтами. При работе холодильника клинкер из разгрузочного кон- ца вращающейся печи поступает в головную часть холодильника мл дробящую решетку 16 и равномерно распределяется по ширине колосниковой решетки. Передвигаясь по колосниковой решетке, I линкер охлаждается воздухом, проходит разгрузочную решетку 6. Крупные куски клинкера измельчаются дробилкой 7, затем клинкер ■к рез шлюзовые затворы 9 выходит из холодильника. Мелкие час- ицы клинкера, провалившиеся вниз через щели колосников, уби- раются скребковыми транспортерами. Перемещение клинкера по колосниковой решетке производится следующим образом. сдвижные колосники при движении вперед своими торцами про- талкивают клинкер, находящийся на неподвижных колосниках. Мри движении подвижных колосников в обратную сторону слой клинкера, находящийся на них, упирается в торец неподвижных колосников, что и обеспечивает перемещение клинкера вперед на подвижных колосниках. При движении клинкера происходит так- кс и его перемешивание, что способствует лучшему охлаждению. 1блщина слоя клинкера на колосниковой решетке 150—350 мм. 207 Существует две схемы прохождения воздуха через слой клин- кера: с одинарным и двойным прососом. При одинарном прососе холодный воздух подается одновре- менно во все четыре камеры холодильника, проходит через решет- ки и слой клинкера. Более нагретый воздух подается во враща- ющуюся печь, холодный воздух — в пылеосадительные устройства, затем через дымосос и трубу выходит в атмосферу. При двойном прососе холодный воздух подается в две послед- ние камеры, проходит через слой клинкера в этих камерах, затем проходит обеспыливающие устройства и направляется в две пе- редних камеры, где он вторично проходит через слой клинкера, нагревается и поступает во вращающуюся печь. В случае наруше- ния режима обжига и процесса охлаждения клинкера часть подо- гретого воздуха может быть удалена в атмосферу. Воздух в холод- ных зонах подогревается до температуры 110—150 °С, в горячих — до 500—600 °С. Температура клинкера, поступающего из печи п холодильник, 1200—1300 °С; выходящего из холодильника — 50- 80 °С. 4.3. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ Технологическая схема производства асбестоцементных изде- лий включает: прием, складирование и подачу цемента и асбеста в производство; накопление технологической воды, ее рекупера- цию; составление смеси, обмятие и распушку асбеста, приготов- ление асбестоцементной массы с накоплением ее в промежуточной емкости; формование из асбестоцементной массы листовых заго- товок (накатов) или труб; раскрой листовых заготовок на форма- ты и придание им заданной формы; термовлажностную обработ- ку асбестоцементных изделий в процессе их твердения; механи- ческую обработку затвердевших изделий и проверку качества изделий [20, 26—28]. Технологическое оборудование, применяемое в производстве асбестоцементных изделий, можно разделить на несколько групп, имеющих своим назначением: 1) приготовление асбестоцементной массы; 2) формование и раскрой листовых заготовок, формование изделий; 3) формование труб; 4) термовлажностную обработку изделий в процессе твердения; 5) механическую обработку труб и муфт. 208 4.3.1. Машины и оборудование для приготовления асбестоцементной массы При приготовлении асбестоцементной массы необходимо [26, *71 подать в производство сырье — цемент, асбест различных ма- рок, воду. Затем составить смеску из асбеста различных марок, (itiмять и распушить, а затем из асбестовой смески, цемента и воды приготовить порцию асбестоцементной массы и выдать ее в про- межуточную емкость — накопитель для питания формовочных машин. Технологическая схема приготовления асбестоцементной массы дана на рис.4.19.  I 'ис 4.19. Технологическая схема приготовления асбестоцементной массы с применением комплекса оборудования СМ-1214: 1 — приемный бункер асбеста; 2 — дозатор воды; 3 — питатель асбеста; 4 - дозатор асбеста; 5 — бегуны; 6 — приемный бункер бегунов; 7 — питатель ■ it )МЯтого асбеста; 8 — дозатор обмятого асбеста; 9 — мешалка; 10 — дезинте- гратор; 11 — турбосмеситель; 12 — дозатор цемента; 13 — бункер цемента; И - дозирующий бак воды; 15 — сборник осветленной воды; 1В — рекуператор По этой схеме асбест подается в приемный бункер 1 и далее — и бункера питателей 3. Из бункеров асбест периодически выдает - < я в дозаторы 4 для весового составления смески. Приготовленная порция смески поступает на бегуны 5, куда из дозаторов 2 пода- йся вода. Обмятая порция асбеста через приемный бункер 6 по- пугает для промежуточного хранения в бункер одного из питате- 209  лей 7. Питатель периодически выдает асбест на весовой дозатор 5. Отвешенная порция обмятого асбеста и вода в заданном коли- честве поступают поочередно в одну из мешалок 9 для приготов- ления водной суспензии асбеста. Из мешалок порция суспензии проходит через дезинтегратор 10 в один из турбосмесителей 11, куда из бункера 13 с помощью дозатора 12 подается весовая пор- ция цемента, а из бака 14 — порция воды. Приготовленная в тур- босмесителе асбестоцементная масса периодически выдается в ковшовую мешалку (на схеме не показана). Применяются схемы без промежуточного накопления и хране- ния асбеста. Асбест разных марок в заданном весовом количестве засыпается в приемный бункер смесителя, перемешивается, и пор- ция смески поступает для обмятая в бегуны, куда подается вода для увлажнения асбеста. Обмятая порция асбеста выдается из бегунов в мешалку, туда же подается вода в заданном количестве. Приготовленная в ме- шалке водная суспензия асбеста насосом перекачивается в голлен- дер, куда из дозатора подается весовая порция цемента. Приготовленная порция асбестоцементной массы выдается в ковшовую мешалку для промежуточного накопления и непрерыв- ной подачи на листоформовочные машины. Весовой дозатор СМ-593 применяется для весовой дозировки асбеста. Дозатор (рис. 4.20) имеет раму 1 с установленным на ней весовым механизмом, к которому подвешен бункер 2. Бункер пря- 4 3 |