_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

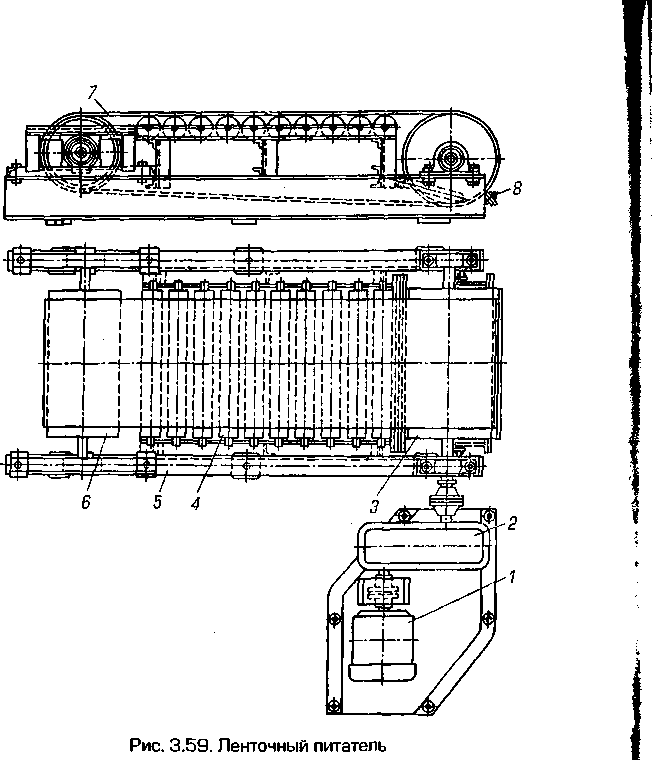

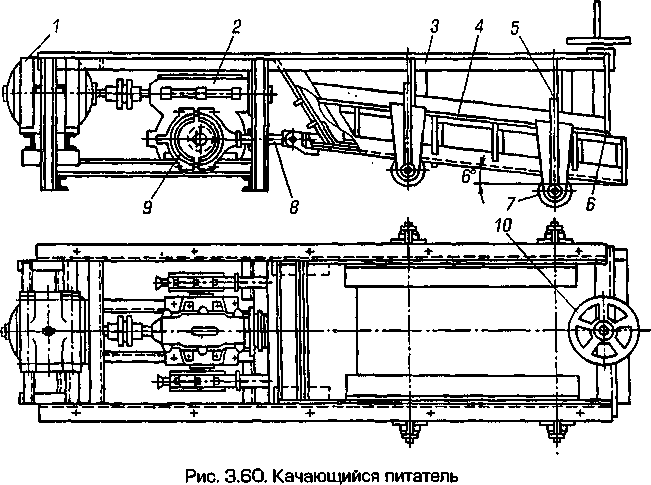

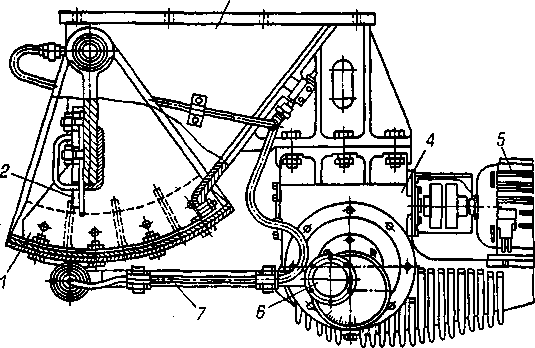

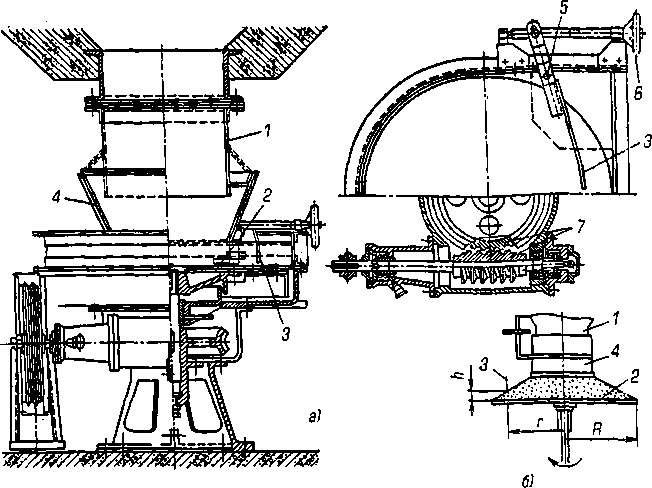

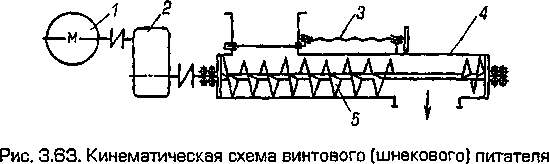

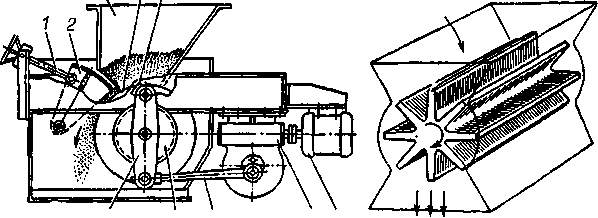

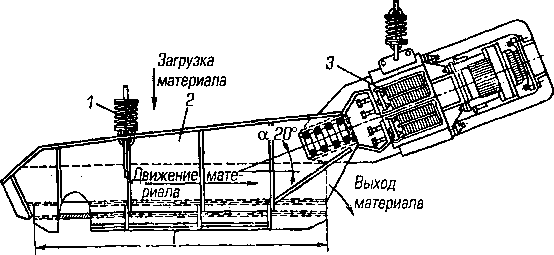

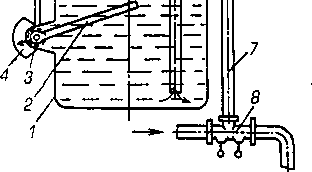

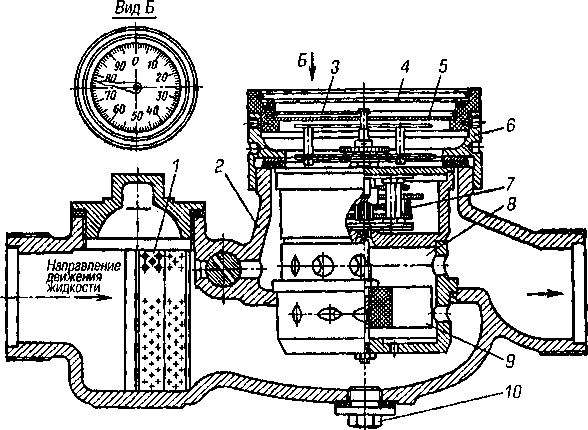

Рис. 3.58. Ящичный питатель: а — общий вид: б — кинематическая схема Ленточный питатель (рис. 3.59) представляет собой короткий лен- точный конвейер, применяемый для равномерной подачи из бунке- ра материала различной крупности — от пылевидного до среднекус- кового. Его рабочим органом служит прорезиненная лента, переме- щающаяся по роликам. Питатель состоит из рамы 5, приводного барабана 3, натяжного барабана 6, роликов 4 и прорезиненной лен- 149  ты 7. Он приводится в действие электродвигателем 1 через редуктор 2. От налипшего материала лента 7 очищается скребком 8. Для равномерной подачи материалов мелкой и средней круп- ности применяют качающиеся питатели. На раме 3 качающегося питателя (рис. 3.60) смонтированы ло- ток 4 и привод, состоящий из электродвигателя 1, червячного ре- дуктора 2, двух кривошипов 9 и шатунов 8. Лоток опирается на две пары роликов 7, оси которых установлены в косынках 5, за- крепленных на раме. Питатель работает следующим образом. При поступательном движении лотка питателя вперед часть материала выносится из зоны питающей воронки, а при обратном движении сбрасывается с лотка. Производительность питателя регулируется подъемом или опусканием шибера 6 с помощью штурвала 10. 150 *‘"-**Л  Маятниковые секторные питатели, устанавливаемые под бун- керами, предназначены для подачи материалов крупностью не более 50 мм и служат одновременно затворами. Питатель (рис. 3.61) представляет собой воронку 3, выходное отверстие которой перекрывается секторным затвором 1, подве- шенным на оси. Затвор приводится в движение электродвигателем S через редуктор 4, кривошип 6 и шатун 7, который сообщает за- тору качательное движение. Производительность питателя зависит от хода затвора и высо- ты слоя материала. Конструкция кривошипа позволяет изменять эксцентриситет, а следовательно, и ход питателя. Питатель уста- навливают под бункером так, чтобы затвор постоянно перекрывал отверстие воронки. При движении в сторону от привода затвор выносит из воронки порцию материала, которая сбрасывается при обратном ходе затвора. Высоту слоя материала, выходящего из воронки, регулируют с помощью передвижного шибера 2, уста- новленного на стенке воронки. Дисковые (тарельчатые) питатели применяют для непрерывной н равномерной подачи материалов крупностью до 150 мм. выпускают дисковые питатели двух типов: ДЛ —легкого типа, для материалов насыпной плотностью до 2 т/м3 и ДТ — тяжелого типа, 151  Рис. 3.61. Маятниковый секторный питатель для материалов насыпной плотностью 2—2,5 т/м3. Дисковые пи- татели ДТ изготовляют только в опорном исполнении, а ДЛ — в опорном (ДЛ) и в подвесном (ДЛ-А). Характеристики питателей ДЛ и ДЛ-А практически идентичны, за исключением длины питателя, которая у питателя ДЛ-А в 1,2—1,3 раза меньше, чем у питателя ДЛ. Питатели комплектуют трех- и четырехскоростными электродвигателями серии АО или двигателями постоянного тока. Дисковый питатель (рис. 3.62, а) представляет собой горизон- тально расположенный диск 2, приводимый в движение электро- двигателем через червячную передачу 7. Материал из бункера вы- сыпается по трубе 1 на диск, приобретает форму конуса и сбрасы- вается ножом 3 в разгрузочный лоток. Размеры конуса материала на диске определяются углом естественного откоса материала и расстоянием от подвижной обоймы 4 до диска. Регулировать производительность питателя можно двумя спо- собами — подъемом или опусканием подвижной обоймы 4, наде- той на трубу 2, или изменением положения сбрасывающего ножа 3. Поднимая обойму вверх, можно увеличить конус материала на диске, а опуская обойму, уменьшить конус и свести подачу мате- риала до минимума. Изменяя положение сбрасывающего ножа 3, регулирующего ширину кольца сбрасываемого материала, изме- няют и производительность питателя. Положение ножа изменя- ется с помощью маховичка 6 с винтом и рычага 5. 152 I i: 'i i # i $ f Щ. *  Рис. 3.62. Опорный дисковый (тарельчатый) питатель Винтовые (шнековые) питатели применяют для равномерной подачи мелкокусковых или порошковых материалов. Питатель (рис. 3.63) состоит из цилиндрического корпуса 4, внутри которого в подшипниках вращается вал с приваренными к нему винтовыми лопастями 5. Винт приводится в действие элек- тродвигателем 1 через редуктор 2. Подача материала в загрузочное отверстие регулируется шибером с помощью винтового устрой- ства 3.  Барабанные питатели предназначены для подачи порошковых и мелкокусковых материалов. Барабанный питатель (рис. 3.64) состо- 153  3 4 5 В 7 8 9 10 Рис. 3.64. Барабанный питатель ит из барабана 4, приводимого в движение храповым механизмом, состоящим из храпового колеса 7, двуплечного рычага 6 и собачки 5. Барабаны питателей могут быть гладкими, рифлеными или ячей- ковыми. Рычаг приводится в качательное движение электродвига- телем 10 через червячный редуктор 9 и кривошипно-шатунный механизм 8. Питатель имеет секторную заслонку 2, перемещаемую винтовым устройством 1. С помощью заслонки изменяют толщину слоя материала, поступающего из горловины 3 на барабан, и, таким образом, производительность питателя. При повороте рычага против часовой стрелки «собачки», зацепляясь с храповиком, поворачивают его, а вместе с ним и барабан. При обратном ходе «собачки» про- скальзывают по храповому колесу, и оно остается неподвижным. Ход шатуна можно изменять поворотом эксцентриковой втулки на пальце кривошипа, тем самым изменяя угол поворота рычага и хра- пового колеса. Барабанные питатели могут использоваться как са- мостоятельные устройства или совместно с дозаторами. Вибрационные питатели с электромагнитным приводом пред- назначены для дозирования материалов крупностью до 400 мм. Вибрационный питатель (рис. 3.65) состоит из лотка 2 и установ- ленного на нем электромагнитного вибратора 3. Материал пере- мещается по лотку под действием сил инерции в период обратно- го хода лотка. Питатели подвешивается на четырех пружинных амортизаторах 1. Их выпускают с верхним и нижним расположе- нием вибратора. Перед пуском питателей необходимо проверить надежность крепления болтовых соединений, количество масла в редукторах и подшипниках, качество смазки в цепных и зубчатых передачах, натяжение цепных и ременных передач. 154  Рис. 3.65. Вибрационный питатель Питатели пускают в работу в следующем порядке: открывают за- тор бункера и заполняют питатель материалом; включают механизм, па который поступает материал из питателя; включают питатель. При кратковременных остановках питателей выпускные отвер- ( гия бункеров не перекрывают, при длительных остановках — пе- рекрывают выпускные отверстия бункеров и вырабатывают весь материал из питателя. Перед пуском пластинчатых питателей и во время работы про- иеряют состояние пластин, роликов конвейера, при необходимо- сти подтягивают цепь. Конвейер не должен иметь погнутых плас- тин, все ролики должны быть смазаны и вращаться, звенья цепи надежно соединены. Перед пуском ленточных питателей проверяют ленту, особенно тщательно места ее соединения, положение барабанов, состояние привода. Во время работы необходимо следить за тем, чтобы лента I ie сбегала с барабанов, все ролики вращались, материал не ссыпал- ся. Перед пуском винтового питателя необходимо убедиться в том, что винт проворачивается от руки без заедания, зазор между вин- том и желобом составляет 3—5 мм, в желобе отсутствуют посто- ронние предметы. Во время работы необходимо проверять состо- яние подшипников, редуктора, муфт, болтовых соединений, тем- пературу нагрева редуктора и подшипников, которая не должна превышать 70 °С. Перед пуском лотковых питателей проверяют крепление кры- шек шатунов, косынок и роликов. Во время работы необходимо убедиться в том, что лоток не задевает за корпус питателя, а роли- ки вращаются. 155 3.5.2. Дозаторы В промышленности строительных материалов при дозировании сырьевых масс широко применяются различные виды дозаторов. Дозирование может осуществляться по объему и по массе. Выделяют дозаторы циклического и непрерывного действия, с ручным, дистанционным и автоматическим управлением. В от- личие от весовых объемные дозаторы имеют более простую кон- струкцию, но их точность ниже из-за изменения плотности мате- риала. Наиболее совершенными являются весовые автоматические дозаторы. В зависимости от режима работы оборудования для дозирова- ния жидких компонентов используют дозаторы циклического (объемные и весовые) и непрерывного (объемные) действия, такие, как водомерные баки, дозаторы турбинного типа и автоматические дозаторы с электродными датчиками. Водомерный бак сифонного типа (рис. 3.66) работает следу- ющим образом. При открытом трехпозиционном кране 3 вода из магистрали по трубе 7 поступает в бак 1 и заполняет его полностью. Воздух из бака выходит через клапан 5. При заполнении бака кла- пан 5закрывается и своим штоком действует на сигнальное устрой- ство. По сигналу от клапана 5 кран 8 закрывается. Сливается вода по тем же каналам, что и наполняется бак, под действием сифона при открытии крана 8 «на слив». Количество сливаемой воды задается положением трубки 2. При опускании уровня ниже конца трубки 2 в нее попадает воздух, который, проходя через полую ось крана 3 и обводную трубку 6, прерывает действие сифона, и слив воды прекращается. Положение 5 В Г  Рис. 3.66. Водомерный бак сифонного типа 156 i рубки устанавливается по указателю 4, проградуированному в тирах и связанному с осью крана 3. Бачки сифонного типа обес- печивают диапазон дозирования 15—200 л. В отличие от водомерных баков сифонного типа дозаторы тур- им иного типа обеспечивают ббльшую точность и быстроту дей- ствия и имеют меньшие габаритные размеры. Дозатор турбинного типа (рис. 3.67) имеет литой корпус 2, в ко- тром установлены фильтр 1 и турбинная камера 8. В камере на >си установлена турбина 9, приводимая во вращение потоком жид- |.ости. Вращение турбины передается указательной стрелке 3 через редуктор 7. В головке дозатора установлено поворотное кольцо 6 циферблатом 5. Шкала циферблата проградуирована в литрах. I (иферблат закрыт стеклом 4. Для слива воды из дозатора в нижней 'мсти корпуса сделано отверстие с пробкой 10. Управление доза- юром сводится к открыванию крана и его закрытию при совме- щении стрелки с соответствующим делением на циферблате.  |