_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

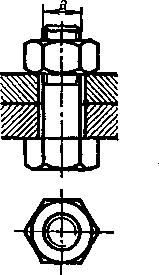

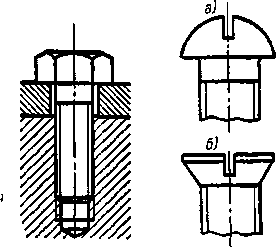

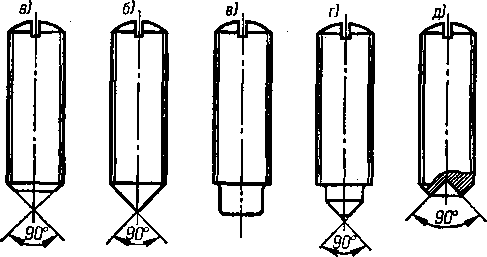

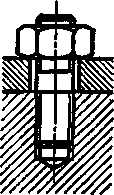

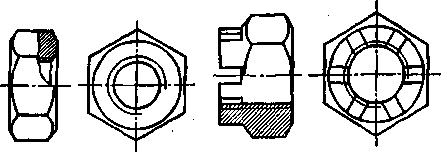

СВРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ В.С. СЕВОСТЬЯНОВ В.С. БОГДАНОВ Н.Н. ДУБИНИН В.И. УРАЛЬСКИЙ МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ПРОИЗВОДСТВА ТУГОПЛАВКИХ НЕМЕТАЛЛИЧЕСКИХ И СИЛИКАТНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ УЧЕБНИК Допущено Государственным комитетом Российской Федерации по строительству и жилищно-коммунальному комплексу в качестве учебника для студентов средних специальных учебных заведений, обучающихся по специальности 2508 «Производство тугоплавких неметаллических и силикатных материалов и изделий» Москва ИНФРА-М 2005 УДК 621.81 ББК 34.44 С28 Рецензенты: канд. техн. наук, доц. С.А. Погорелое (Строительный колледж, г. Белгород), канд. техн. наук С.А. Требуков (ЗАО «Белгородский цемент) Авторы: В.С. Севастьянов, д-р техн. наук, проф. (гл. 6—9; гл. 10, разд. 10.3), В.С. Богданов, д-р техн. наук проф. (гл. 3), Н.Н. Дубинин, канд. техн. наук, доц. (гл. 4, разд. 4.3, 4.4; гл. 5; гл. 10, разд. 10.2), В.И. Уральский, канд. техн. наук, доц. (гл. 1, 2; гл. 4, разд. 4.1, 4.2; гл. 10, разд. 10.1) Севостьянов В.С., Богданов В.С., Дубинин Н.Н., Уральский В.И. С28 Механическое оборудование производства тугоплавких не- металлических и силикатных материалов и изделий. — М.: ИНФРА-М, 2005. — 432 с. — (Среднее профессиональное обра- зование). ISBN 5-16-002377-1 Приведены основные понятия о конструкционных материалах, деталях машин и механизмов, транспортирующих механизмах. Рассмотрено вспомогательное и основное технологическое обо- рудование технологических комплексов для производства стро- ительных материалов, изделий и конструкций. Для студентов средних профессиональных учебных заведений строительного профиля. УДК 621.81 ББК 34.44 ISBN 5-16-002377-1 © Коллектив авторов, 2005 © ИНФРА-М, 2005 ВВЕДЕНИЕ Развитие производства тугоплавких неметаллических и сили- катных материалов и изделий имеет существенное значение для повышения эффективности строительства, а также расширяет сферу использования современных конструкционных материалов в различных отраслях промышленности. Промышленное производство неметаллических и силикатных материалов и изделий получило развитие в XIX—XX вв. Были раз- работаны, созданы и внедрены машины и оборудование для пе- реработки сырья, пластического и полусухого прессования, сушки и обжига, для технологического транспортирования и т.д. Интенсивное развитие это производство получило в 80-е годы XX в. Разработанные новые технологии, созданные и внедренные в производство целые комплексы оборудования заводов различной мощности позволили значительно расширить ассортимент готовой продукции. Освоен серийный выпуск нового современного тех- нологического оборудования для оснащения керамического, ог- неупорного и силикатного производств. Много машин старых технологических линий модернизировано. На основе унифици- рованного и стандартизированного нового оборудования созданы и создаются комплексы механизированных и автоматизированных технологических линий различной мощности по производству материалов и изделий с различными свойствами для строительной индустрии. Ведутся работы по созданию технологического обору- дования для заводов малой мощности в различных исполнениях. Разработанная, например, новая технология изготовления кера- мических плиток резко изменила представления о керамическом производстве. Внедрение поточно-конвейерных линий для про- изводства плиток резко сократило количество рабочих и ручных операций, повысило выпуск и качество готовой продукции и пол- ностью автоматизировало производство. Создание эффективных технологических комплексов невоз- можно без совершенствования машин и оборудования для меха- низации транспортных и складских работ; для добычи, переработ- ки и приготовления сырьевых материалов; для производства гип- са, извести, цемента, асбестоцементных изделий; для производства железобетонных изделий; для формования и обработки керами- ческих стеновых материалов, дренажных труб и огнеупоров; для 3 производства изделий строительной и санитарно-строительной керамики; для производства листового, технического стекла, стек- лоизделий и т.д. В учебнике приведены общие сведения о металловедении, де- талях машин, технологиях переработки, технологическом обору- довании, используемом на отдельных операциях технологических процессов и в механизированных комплексах различной произ- водительности. Глава 1 ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ. ПРОЕКТИРОВАНИЕ ДЕТАЛЕЙ МАШИН И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ Кристаллическое строение металлов Все металлы в твердом состоянии имеют кристаллическое стро- ше, их атомы располагаются в пространстве с определенной за- эномерностью, образуя кристаллическую решетку. У некоторых металлов при нагреве происходят изменения в гроении кристаллической решетки. Существование одного и того е металла в различных кристаллических формах (модификациях) азывается полиморфизмом, а переход из одной модификации в эугую — полиморфным превращением [1]. При полиморфных пре- эащениях наряду с изменением строения кристаллической ре- [етки в значительной степени изменяются и свойства металлов )бъем, пластичность, твердость и т.п.). Поэтому наличие поли- орфных превращений во многом определяет поведение и свой- гва металла при механической и термической обработке, легиро- шии, при работе в условиях низких и высоких температур. Свойства металлов Различают механические, физические, химические, техноло- гческие и эксплуатационные свойства металлов. Механические свойства характеризуют состояние металлов при эздействии внешней нагрузки, которая создает в металле напря- :ения, равные отношению нагрузки к площади сечения испыту- иого образца. Напряжения вызывают деформацию металличес- ого образца — упругую, исчезающую после снятия нагрузки, или ластическую, остающуюся после снятия нагрузки. При чрезмер- ой пластической деформаций происходит разрушение металла. 5 Способность металла сопротивляться деформации и разруше- нию характеризует его прочность. Важной характеристикой метал- лов является твердость — способность сопротивляться внедрению в них другого, более твердого тела. Физические свойства характеризуют температуру плавления ме- таллов, их плотность, коэффициент теплового расширения, тегою- и электропроводность, магнитную проницаемость и т.п. Химические свойства металлов определяются их химической активностью; способностью к химическому воздействию с газо- выми и жидкими агрессивными средами, расплавленными метал- лами; коррозионной стойкостью. Технологические свойства характеризуют способность металлов образовывать отливки, свариваться, подвергаться обработке дав- лением, резанием и др. Эксплуатационные свойства характеризуют способность метал- лов работать в условиях низких или высоких температур, высокой радиации, определяют антифрикционные или фрикционные по- казатели и т.п. Промышленные металлы Основным компонентом стали, оказывающим решающее вли- яние на ее структуру и свойства, остается углерод. С увеличением содержания углерода твердость и прочность стали повышаются, а пластичность и ударная вязкость значительно снижаются. По назначению углеродистые стали подразделяют на конструк- ционные (С < 0,8%) и инструментальные (С > 0,8%) [2]. Конструкционные стали бывают обыкновенного качества и ка- чественные. Стали обыкновенного качества (ГОСТ 380-71) подразделяют на группы А, Б и В. Стали группы А характеризуются механическими свойствами, группы Б — химическим составом и группы В — ме- ханическими свойствами и химическим составом. По степени раскисления эти стали бывают кипящими (кп), полуспокойными (пс) или спокойными (сп). Конструкционные стали обыкновенного качества обозначают буквами Ст и цифрой — номером стали, например СтЗ, Ст5 и т.д. Группа стали указывается соответствующей буквой в начале мар- ки: БСт1, ВСт5 (в марке стали группы А такая буква не ставит- ся — Ст4). В марке указывается также степень раскисления стали (Ст1кп, БСт2пс) и в конце — категория: Ст2кпЗ, ВСт4кп4 (первая категория не указывается — Ст1сп). 6 Качественные конструкционные стали (ГОСТ 1050-74) отлича- inini меньшим содержанием серы и фосфора (до 0,04%), в них I роже регламентируется содержание других элементов, неметал- иIпсских примесей. Эти стали маркируют цифрами 08, 10, 15, 20, ..., 85, указыва- ющими среднее содержание углерода в сотых долях процента. По к-нем и раскисления они могут быть также кипящими, полуспо- I омимми или спокойными. Инструментальные стали (ГОСТ 1435-74) подразделяют на ка- мее i венные: У7, У8, ..., У12, У13 и высококачественные: У7А, V.4A,..., У12А, У13А. Числа в марке указывают содержание угле- I>< >да в десятых долях процента, буква А в конце марки обознача- > I высококачественную сталь. Легированными называют стали, в которых содержатся специ- .nii.no введенные (легирующие) элементы, изменяющие их свой- ств. К таким элементам относятся: Cr, Ni, Mo, V, Ti и др. Марганец в количестве свыше 1% и кремний свыше 0,5% также являются ис| ирующими элементами. Легирующие элементы в марках стали обозначают буквами: I! вольфрам, Г — марганец, К — кобальт, М — молибден, Н — никель, С — кремний, Т — титан, Ф — ванадий, X— хром, Ю — юмоминий. Число в начале марки конструкционной стали указывает на содержание углерода в сотых долях процента, цифры после букв — среднее содержание обозначенного этими буквами элемента в процентах. Например, марка 18Х2Н4В обозначает сталь со сред- ним содержанием 0,18% С, 2% Сг, 4% Ni и около 1% W. К конструкционным легированным сталям относятся стали, применяемые для изготовления цементируемых и улучшаемых гермообработкой деталей машин, рессор и пружин, шарико- и роликоподшипников, жаропрочные, износо- и коррозион- мостойкие стали. Эти стали легируют разнообразными элемен- тами: Mn, Ni, Si, Сг, Mo, Ti, А1 и др. К инструментальным относятся стали для режущего, штампо- ного, измерительного инструмента. Эти стали должны обладать высокой твердостью и износостойкостью, поэтому их легируют в основном карбидообразующими элементами: хромом, вольфра- мом, ванадием, молибденом и др.( Серые чугуны, как и углеродистые стали, также содержат по- стоянные примеси, но в больших количествах (3—3,5% С, 1,5-3% Si, около 0,5% Мп, до 0,12% S и 0,3-0,8% Р). 7 Механические свойства чугунов обусловливаются их структу- рой, определяемой не только химическим составом, но и услови- ями твердения. Поэтому стандарты регламентируют не химический состав чугунов, а их свойства. Эти свойства и указываются в мар- ках. Например, марка серого чугуна СЧ15 обозначает обычный серый чугун (СЧ) с пределом прочности при растяжении 150 МПа. Ковкие чугуны получают из белых. Для этого отливки из бе- лого чугуна подвергают длительному отжигу, в результате чего цементит распадается с выделением графита в виде хлопьев. Такие включения в меньшей мере разобщают основу, поэтому ковкий чугун прочнее и пластичнее обычного серого, имеет большую ударную вязкость. Предел прочности его составляет 300—630 МПа, относительное удлинение 5 = 2—12%. Это позво- ляет применять ковкий чугун для изготовления деталей, работа- ющих при умеренных ударных нагрузках. Обозначают ковкие чугуны буквами КЧ, первое число в марке указывает предел про- чности при растяжении, второе — относительное удлинение, например КЧЗЗ-8. Высокопрочные чугуны получают при модифицировании серого чугуна магнием или церием. Механические свойства этого чугуна значительно повышаются: предел прочности при растяжении до- стигает 1200 МПа, относительное удлинение составляет 2—17%, а ударная вязкость — 0,2—0,6 МДж/м2. Такой чугун в ряде случаев является полноценным заменителем стали. Обозначают его бук- вами ВЧ и числами, имеющими то же значение, что и в марке ковкого чугуна, например ВЧ80-3. Медь — металл красного цвета с плотностью 8,9 г/см3 и темпе- ратурой плавления 1083 °С. Сплавы на основе меди подразделяют на латуни и бронзы. Латунями называют сплавы меди с цинком. Цинк в количест- ве до 39% образует с медью твердый раствор. Для повышения про- чности и коррозионной стойкости, улучшения некоторых техно- логических свойств в состав латуней вводят Ni, Pb, Sn, Si и другие элементы. Такие латуни называют сложными. Латуни обозначают буквой Л и числом, указывающим содержание меди в сплаве (ос- тальное — Zn). Например, латунь Л85 состоит из 85% Си и 15% Zn. Бронзами называют сплавы меди с оловом, алюминием, берил- лием и некоторыми другими элементами. Бронзы, как и латуни, бывают простыми (БрА5, БрБ2) и сложными. В сложных бронзах 8 к|>оме основных есть легирующие элементы (Ni, Fe, Мп и др.). Например, бронза марки БрАПЖбНб содержит соответственно 11% А1, 6% Fe, 6% Ni, остальное — Си. Алюминий — серебристо-белый металл с плотностью 2,7 г/см3 и температурой плавления 660 °С. В отожженном состоянии он обладает прочностью ств = 80—100 МПа, большой пластичностью (<5 = 45%), невысокой твердостью (НВ * 25—30), хорошей тепло- и шектропроводностью и коррозионной стойкостью. Для легирования алюминия применяют Си, Si, Mg, Mn, Zn, реже — Ni, Ti, Cr и некоторые другие элементы. Алюминиевые i плавы подразделяются на деформируемые (обрабатываемые дав- иением) и литейные. Деформируемые алюминиевые сплавы, в свою очередь, подраз- деляют на неупрочняемые и упрочняемые термообработкой. К неупрочняемым термообработкой сплавам относятся сплавы ЛМц, содержащие до 1,5% Мп, и АМг, содержащие 1—7% Mg, до 0,8% Мп, и добавки Ti, V, Be. Эти сплавы обладают высокой плас- тичностью, хорошо свариваются. Из них изготовляют сварные изделия (трубы, баки и т.п). Алюминиевые сплавы, упрочняемые термообработкой, полу- чили название дуралюминов. Они содержат 3—5% Си и примерно но 1% Mg, Mn, Fe, Si. Их обозначают буквой Д и цифрой — ус- тавным номером сплава (Д1, Д16 и др.). После термообработки чти сплавы обладают прочностью 450—650 МПа, что позволяет применять их для изготовления деталей, работающих при значи- тельных нагрузках. Литейные алюминиевые сплавы содержат повышенное коли- чество Mg, Си, Si или Zn. Наиболее широкое применение из них получили силумины — сплавы алюминия с 8—14% кремния. В ка- честве литейных используют также алюминиево-медные (4—11% Си), алюминиево-магниевые (8—11% Mg), алюминиево-цинковые (10-14% Zn) сплавы. Их обозначают буквами АЛ и условным но- мером, например АЛ2, АЛ4. Магний — серебристо-белый металл с температурой плавления 651 °С и наименьшей среди конструкционных металлов плотнос- тью— 1,74 г/см3. В связи с небольшой прочностью св = 100 МПа, пластичностью 6 = 8% и малой коррозионной стойкостью технически чистый магний в качестве конструкционного материала не применяется. В технике используют сплавы магния с Al, Mn, Zn, Zr и другими члементами. д Деформируемые магниевые сплавы применяют для изготовления поковок и штамповок. К этой группе сплавов, обозначаемых бук- вами МА и условным номером (MAI, МА8), относятся сплавы магния, содержащие до 9% А1, 2,5% Мп, 1,5% Zn. Они обладают прочностью в пределах 200—350 МПа. Литейные магниевые сплавы содержат до 10% А1, 6% Zn, 3% Nd (МЛ4, МЛ6 и др.). Они обладают хорошей жидкотекучестью и применяются для получения литых деталей, которые должны обладать небольшой массой. Предел прочности этих сплавов 200-250 МПа. Титан — стального цвета металл с температурой плавления 1665 °С и плотностью 4,5 г/см3, обладает прочностью ов = 250 МПа, относительным удлинением 8 = 20—30%, твердостью НВ = 100—140, высокой коррозионной стойкостью. Улучшение механических свойств титана достигается легиро- ванием некоторыми элементами: Al, Cr, Mo, Nb, V, Zr, Sn и др. Легирование и термическая обработка позволяют получать спла- вы на основе титана с пределом прочности при растяжении до 1300-1600 МПа. Благодаря малой плотности, высокой прочности и коррозион- ной стойкости титан и его сплавы широко применяют в авиаци- онной технике, судостроении, химической и пищевой промыш- ленности. Сущность термической обработки Свойства металлов и сплавов определяются их структурой. Одним из эффективных способов, позволяющих изменять в зна- чительной степени структуру металлов и сплавов, является терми- ческая обработка, которая состоит в нагреве металла (изделия) до определенной температуры, выдержке и последующем охлаждении с различной скоростью. Различают следующие основные виды термической обработки: отжиг I рода, отжиг II рода, закалка и отпуск [I]. Отжиг I рода не обусловлен фазовыми превращениями, поэтому может применяться для любых металлов и сплавов. Скорость на- грева и охлаждения не имеет принципиального значения. Различают следующие разновидности отжига I рода. Диффузионный отжиг устраняет химическую неоднородность в слитках и отливках. Для ускорения диффузионных процессов этот отжиг производится при температуре (0,8-0,9) 7^ сплава. Ю Рекристаллизационный отжиг устраняет наклеп — упрочнение и увеличение хрупкости металла, которые возникают при холодной обработке давлением. Эту операцию производят при температуре (0,2—0,6) Тт металла. Отжиг для уменьшения остаточных напряжений, возникающих в изделиях при обработке давлением или резанием, в сварных кон- струкциях, отливках и тд., осуществляется при температуре несколь- ко ниже температуры рекристаллизации данного металла и приме- няется для предотвращения коробления и стабилизации размеров изделия, снижения склонности его к хрупкому разрушению. Отжиг II рода применяют для сплавов, претерпевающих при нагреве и охлаждении фазовые превращения. Этот вид отжига в основном применяют для стальных изделий. Отжиг стали подразделяют на полный и неполный. Разно- видностью отжига стали является нормализация. Полному отжигу подвергают отливки, поковки, сварные узлы из сталей для устранения в них крупнозернистости и других по- роков структуры, а также для уменьшения твердости и остаточных напряжений. Для этого отжига сталь нагревают до температуры (0,6-0,7) Тш, выдерживают при этой температуре в течение вре- мени, необходимого для завершения фазовых превращений, и затем медленно (обычно вместе с печью) охлаждают. Неполный отжиг способствует улучшению обрабатываемости стали резанием. Для этого сталь нагревают до температуры (0,45-0,5) Тт. Нормализация заключается в нагреве стали до температуры (0,4—0,75) Тш (в зависимости от содержания углерода), выдержке при этой температуре и последующем охлаждении на воздухе. Ускоренное по сравнению с отжигом охлаждение обеспечивает некоторое повышение ее прочности и твердости. Закалка, как и отжиг II рода, применяется для сплавов, претер- певающих при нагреве и охлаждении фазовые превращения. Принципиальным отличием между ними является большая ско- рость охлаждения при закалке, достаточная для предотвращения обратных фазовых превращений в сплаве при охлаждении. Закалке в основном подвергают сплавы железа: стали, чугуны. Наряду с ними закаливают и сплавы на основе цветных металлов: алюми- ния, меди, титана, никеля и др. t Для обеспечения необходимой скорости охлаждения стали (определяемой ее составом) применяют различные охлаждающие среды: воду, минеральное масло и др. 11 Отпуску подвергают закаленную сталь с целью повышения ее ударной вязкости и пластичности, уменьшения твердости и внут- ренних напряжений. Для отпуска сталь нагревают и затем охлаж- дают, как правило, на воздухе. ОБЩИЕ СВЕДЕНИЯ О ДЕТАЛЯХ МАШИН 1.2.1. Основные требования, предъявляемые к деталям машин При огромном разнообразии машин все они состоят из от- дельных деталей, т.е. простейших частей, изготовляемых без при- менения сборочных операций. При этом многие из деталей встре- чаются в самых различных машинах вне зависимости от их на- значения и конструкции. Такие детали принято называть деталями общего назначения. Это детали, служащие для соедине- ния частей машин: болты, винты, штифты, шпонки и т.п.; дета- ли передач вращательного движения: зубчатые колеса, шкивы, червяки и червячные колеса, цепи и звездочки для цепей, валы, оси, подшипники и др. Наряду с указанными широко применя- ются также детали, специфичные лишь для определенных машин или категорий машин. Исходя из опыта проектирования и эксплуатации механизмов и машин различного назначения можно сформулировать следу- ющие требования, предъявляемые к деталям машин [3, 4]. Прочность. При рабочих нагрузках ни для одной точки де- тали коэффициент запаса прочности не должен быть ниже требу- емого. Жесткость. Упругие перемещения, возникающие при ра- боте детали, не должны приводить к нарушению ее (и машины в целом) нормальной эксплуатации, т.е. эти перемещения не должны превышать величин, установленных нормативными до- кументами или практикой конструирования для данного типа машин. Устойчивость. Обеспечение с определенным коэффициентом запаса сохранения первоначальной (заданной) формы детали. Износостойкость. В течение заданного срока службы детали ее износ не должен нарушать нормальных условий эксплуатации машины. Виброустойчивость. Способность работать в заданном диа- пазоне режимов без возникновения недопустимых колебаний кон- струкции. 12 Указанные требования представляют собой критерии работо- способности деталей машин, на основе которых выполняют их расчеты. Помимо этих требований при конструировании деталей машин надо учитывать ряд соображений технологического харак- тера, связанных с рациональным выбором материала детали, на- значением целесообразной технологии изготовления и т.п. Резьбовые соединения Резьбовые соединения осуществляют с помощью цилиндри- ческих стержней с резьбой: болтов, винтов, шпилек; гаек, навин- чиваемых на болты и шпильки; шайб, подкладываемых под гайки, и различных дополнительных деталей, служащих для предохране- ния болтов от самоотвинчивания. Отверстия в соединяемых деталях выполняют для обычных болтов несколько большего диаметра, чем сам болт (рис. I. I), что- бы его можно было легко вставить, не повредив резьбу и стенки отверстия. Винтом называют болт, но крепящий детали без гайки за счет ввинчивания его в одну из деталей (рис. 1.2). Конструкции винтов весьма разнообразны. Широко распространены винты различного типа, имеющие головку со шлицем под отвертку (рис. 1.2, а, б). Для фиксации положения деталей и предотвращения их вза- имного сдвига применяют установочные винты. Различные типы таких винтов показаны на рис. 1.3, а—д. Шпилькой называют цилиндрический стержень, снабженный резьбой на обоих концах. Соединение деталей шпилькой показа- но на рис. 1.4.  Рис. 1.1. Болтовое соединение  Рис. 1.2. Винтовое соединение 73  Рис. 1.3. Типы установочных винтов  Болты изготовляют нормальной точ- ности (ГОСТ 7798-70) и повышенной точности (ГОСТ 7805-70), отличие состо- ит в классах чистоты обработки поверх- ностей. Такие же болты выпускают с шес- тигранными уменьшенными головками (ГОСТ 7796-70 — нормальной точности и ГОСТ 7808-70 — повышенной точно- сти). Гайки в большинстве случаев бывают шестигранные, но достаточно широко распространены гайки и иных форм. Шестигранная гайка по ГОСТ 5915-70 и корончатая гайка показаны на рис. 1.5. Корончатые гайки применяют в тех случаях, когда для предох- ранения от самоотвинчивания используют шплинты. В стержне болта сверлят отверстие, после затяжки гайки через одну из ее прорезей в указанное отверстие пропускают шплинт (рис. 1.6), концы которого затем разводят в стороны. Таким обра- зом, гайка оказывается надежно соединенной с болтом. Рис. 1.4. Соединение шпилькой  Рис. 1.5. Шестигранная и корончатая гайки 14

|