_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

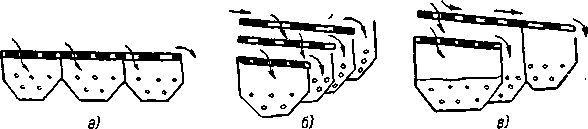

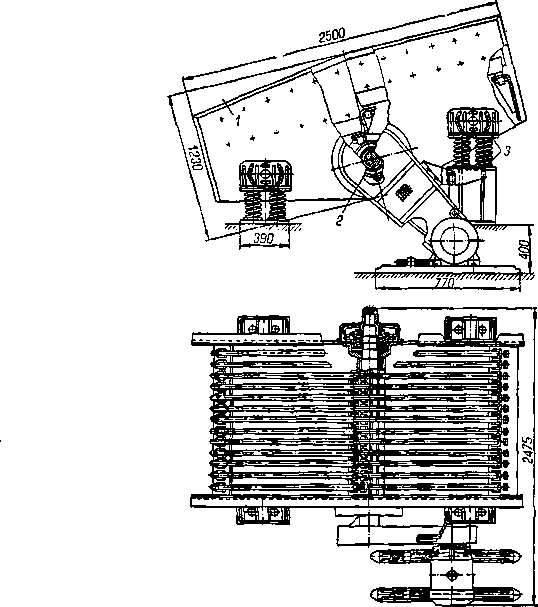

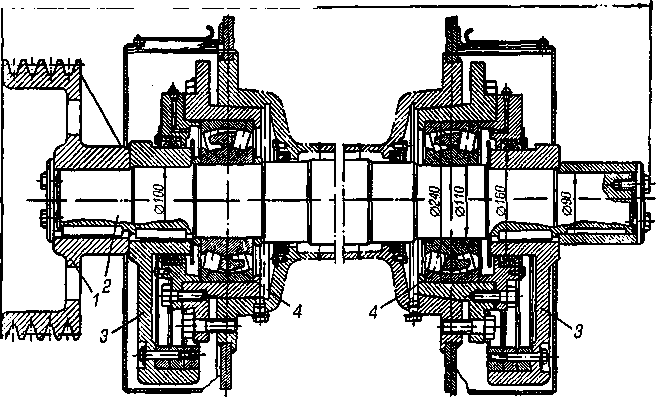

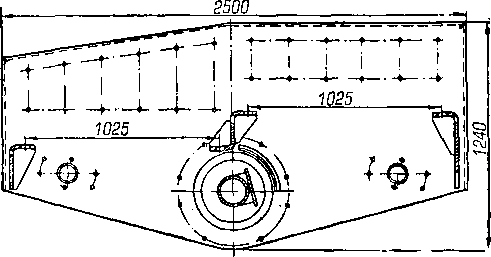

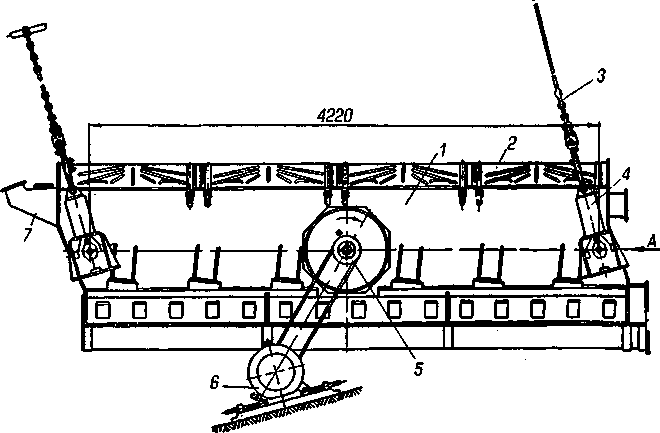

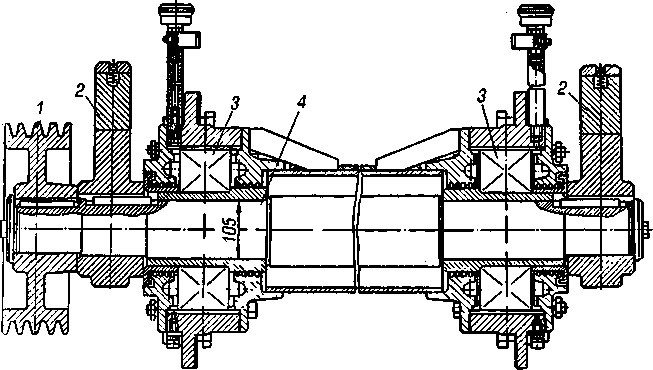

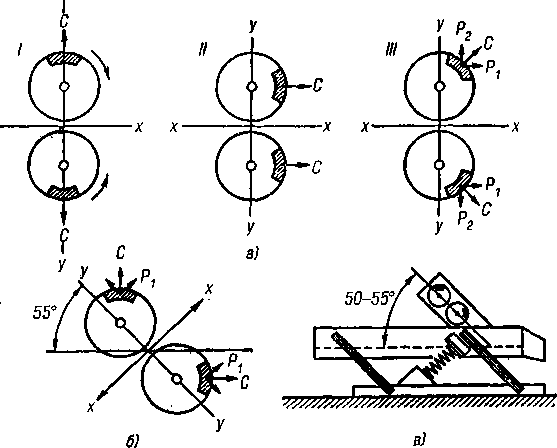

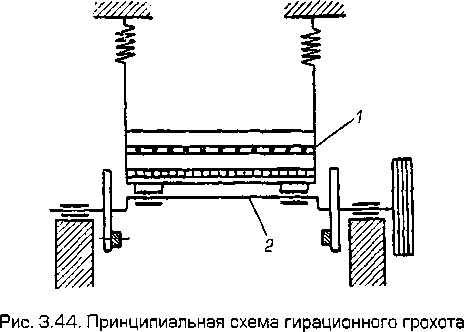

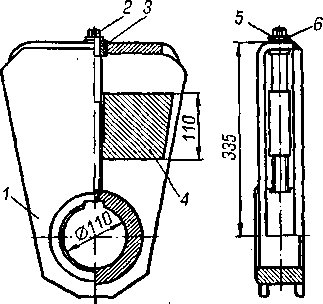

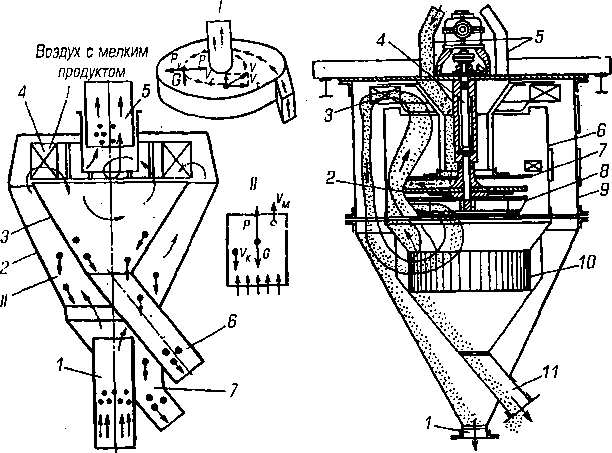

Рис. 3.36. Основные конструктивные схемы сит: а — щелевидное сито; б — сито с прямоугольными ячейками; в — штампованное решето; г — колосники Щелевидные сита лучше самоочищаются, так как у них большая световая поверхность. Квадратные и круглые отверстия (рис. 3.36, б и в) дают более чистый нижний сорт с меньшим содержанием «ле- щади» и чаще применяются для сортировки дробленых материалов. 124 При более крупном грохочении целесообразно применять ко- иосники, наиболее рациональные профили которых приведены на рис. 3.36, г. При разделении материала на несколько фракций в одном гро- хоте применяют несколько сит, которые в зависимости от особен- ностей процесса можно устанавливать последовательно, в линию (рис. 3.37, а), параллельно (рис. 3.37, б) ив смешанном порядке (рис. 3.37, в). Чаще применяют параллельный способ установки сит, при ко- тором выделяются сначала крупные фракции, а затем мелкие. Он характерен тем, что весь поток материала встречает первое наи- оолсе прочное сито. При первом способе установки сит облегча- с гея уход за ними. 3.3.1.3. Инерционные наклонные грохоты Инерционные наклонные грохоты предназначены для предва- рительного грохочения и разделения нерудных материалов на то- варные фракции. Для нужд промышленности нерудных строительных материалов выпускают два типа грохотов: тяжелые колосниковые и средние. Тяжелые колосниковые инерционные грохоты применяют для предварительного грохочения материала перед переработкой его и цробилках первичного дробления, т.е. для отделения менее круп- п ых кусков, направляемых сразу в дробилки второй стадии дроб- 'КМИЯ. Грохот С-724 (СМД-44) предназначен для грохочения каменных материалов с насыпной массой до 1,6 т/м3 перед первичным дроб- лением и сортировки кусков материала крупностью до 750 мм. Производительность грохота до 350 т/ч. Число ярусов 1. Размер гит 1250 х 2500 мм. Амплитуда колебаний 4,5 мм.  Рис. 3.37. Схема установки просеивающих поверхностей 125 Грохот (рис. 3.38) представляет собой вибрирующий короб 1 с колосниковой решеткой, опирающийся на четыре пружинные под- вески 3. С помощью этих подвесок (опор) короб подвешивают или устанавливают на фундамент или другие опорные конструкции. На боковых стенках короба укреплены два подшипника, в ко- торых вращается вал вибратора 2, получающий вращение от шки- ва электродвигателя посредством клиноременной передачи, снаб- женной ограждением.  Рис. 3.38. Грохот С-724 Короб (рис. 3.39) представляет собой металлическую конструк- цию с футерованными боковыми стенками, внутри которой уста- навливают колосники. Боковые стенки соединены между собой поперечными связями и трубой вибратора, которая защищает его вал от износа. 126   Рис. 3.39. Короб грохота С-724 Колосники в коробе крепят специальными клиньями, благо- паря чему колосники можно быстро заменять. Вибратор (рис. 3.40) состоит из вала 2, на котором укреплены шкив 1 и дебалансы 3. Вал вращается в двухрядных роликовых подшипниках 4. Вибратор сообщает коробу круговые колебания и вертикальной плоскости, возникающие за счет сил инерции, развиваемых при вращении дебалансов. В результате круговых колебаний короба материал перемеща- ется по колосниковой решетке и сортируется. 1904 Рис. 3.40. Вибратор грохота С-724 127 Средние инерционные грохоты предназначены для разделения сыпучих материалов на фракции. К машинам этого типа относит- ся грохот С-785 (СМД-51), который можно устанавливать на опор- ных конструкциях или подвешивать на тросах. Производительность грохота 600 м3/ч. Размер сит 1750 х 4500 мм. Крупность исходного материала до 100 мм. Амплитуда колебаний 3 мм. Угол наклона грохота 8—25°. В коробе 1 (рис. 3.41) этого грохота размещены два яруса сит. Для защиты обслуживающего персонала в верхней части короба предусмотрен пылезащитный кожух 2. Короб с помощью системы тяг 3, снабженных амортизаторами 4, подвешивают к соответствующей конструкции. В средней час- ти короба размещен вал, вращающийся в подшипниках качения. На конце вала размещен вибратор 5. Вращение от электродвига- теля 6 передается валу посредством клиноременной передачи. В результате вращения вала короб с ситами совершает круговые или близкие к ним колебания.  Рис. 3.41 Грохот С-785 128 Вибратор предназначен для придания коробу колебательных движений. Круговые колебания виброгрохота на упругих связях возникают за счет сил инерции, развиваемых при вращении деба- ДД11СОВ. Вибратор грохота (рис. 3.42) состоит из вала 4, на котором рас- положены два дебаланса 2. Вал вращается в роликовых радиально- < ферических подшипниках 3. На одном из концов вала с помощью шпонки закреплен шкив 1 привода вала вибратора. Величину воз- мущающей силы регулируют грузиками. Материал поступает через загрузочную воронку 7.  Рис. 3.42. Вибратор грохота С-785 3.3.1.4. Самобалансные грохоты Для разделения нерудных материалов на товарные фракции выпускают легкие, средние и тяжелые самобалансные грохоты. В грохотах этой группы происходит не круговое, а прямолинейное движение ситового короба. При горизонтальной установке короба и прямолинейных его колебаниях, направленных под углом 40—60° к плоскости сит, сор- тируемые частицы подбрасываются на сите в сторону его разгру- зочного конца. В этом случае для перемещения материала вдоль грохота не требуется наклонная установка короба, частицы при встряхивании 129 получают направленное движение, процесс грохочения протекает весьма интенсивно. В грохотах рассматриваемого типа используют самобалансный двухвальный вибратор с вращающимися неуравновешенными мас- сами. Принцип действия самобалансного вибратора заключается в следующем (рис. 3.43, а). Дебалансы расположены симметрично на двух параллельных валках и вращаются в противоположные стороны. В том случае, когда центры тяжести грузов находятся на оси у—у (схема I), центробежные силы инерции С взаимно урав- новешиваются. При положении грузов, указанном на схеме II, силы С суммируются. В промежуточных положениях грузов мож- но разложить силу С на две составляющие Р, и Р2. Тогда одна из составляющих будет направлена вдоль оси х—х, а вторая — вдоль оси у—у (схема III). У  Рис. 3.43. Схема самобалансного вибратора: а —симметричное положение дебалансов; б — наклонное положение вибратора; в — схема грохота с самобалансным вибратором Независимо от положения грузов составляющие Р2 направлены в противоположные стороны и взаимно уравновешиваются, а со- 130 о являющие Р} суммируются. Суммарное усилие Р = 2Р1 всегда направлено вдоль оси х—х, изменяется на величину от 0 до 2 С и меняет направление через каждые пол-оборота дебалансов. Если же поместить ось дебалансов под углом к плоскости сита, меньшим 90° (рис. 3.43, б), то, совершая прямолинейные колеба- ния, направленные под прямым углом к этой оси, сито подбрасы- иает сортируемые зерна по параболическим траекториям в сторо- ну разгрузочного конца грохота. Обычно вибратор помещают под коробом с расположением оси небалансов под углом 50—55° к плоскости сита (рис. 3.43, в). В промышленности строительных материалов обычно приме- няют средние самобалансные грохоты. 3.3.1.5. Гирационные грохоты Гирационные грохоты применяют для промежуточного грохо- чения нерудных материалов. Эти грохоты характеризуются круго- III,iми колебаниями сит 1, вызываемыми эксцентриситетом при- водного вала 2 (рис. 3.44). Благодаря эксцентриситету приводного нала такие грохоты называют также эксцентриковыми.  Выпускают три типоразмера грохотов, которые различаются производительностью, эксцентриситетом вала, размерами отвер- < л ий сит, габаритными размерами и массой. Грохот СМ-653Б (СМД-24) (рис. 3.45) предназначен для сор- тировки щебня, гравия, смесей и других гравийно-песчаных сы- пучих материалов. Производительность грохота до 200 м3/ч. Число 131 Рис. 3.45. Грохот СМ-653Б: а — на подвесках с пружинными амортизаторами; б — на пружинных опорах; 1 — рама; 2 — амортизатор; 3 — верхнее сито; 4 — короб; 5 — подвеска; 6 — электродвигатель; 7 — нижнее сито ярусов 2. Размер сит 4500 х 1750 мм. Наибольший размер исход- ного материала 150 мм. Угол наклона грохота 0—30°. На раме 1 грохота с помощью амортизаторов 2, выполненных в виде винтовых пружин, крепят вибрирующий короб 4. Конструкцией предусмотрена не только подвеска грохота, но и его установка на опорные конструкции, причем для этой цели амортизаторы подвесок 5 могут быть использованы без каких-либо переделок. В средней части короба размещен вал с противовесами, кото- рый получает вращение от электродвигателя 6 через клиноремен- ную передачу. Противовес грохота СМ-653Б (рис. 3.46) состоит из корпуса, в котором расположен подвижной дебаланс. Положение дебалан- са в корпусе регулируют винтом. 132  Рис. 3.46. Противовес грохота СМ-653Б: 1 — корпус; 2 — винт; 3 — втулка; 4 — подвижной дебаланс; 5 — шайба; 6 — шплинт 3.3.2. Воздушная сортировка Сухие порошковые материалы крупностью менее 1 мм сорти- ровать на механических грохотах становится затруднительно и малоэффективно. Рациональнее применять воздушную сортиров- ку. Разделение сыпучих материалов в воздушном потоке на фрак- ции по размерам частиц основано на взаимосвязи размера части- цы и скорости ее витания. При этом под скоростью витания по- нимают установившуюся скорость осаждения частиц в покоящейся среде или, что практически то же самое, скорость воздушного потока, поддерживающего частицу в потоке во взве- шенном состоянии. Для успешного протекания воздушной сепарации необходимо, чтобы воздушный поток имел однородное поле скоростей. Для частиц какого-либо одного размера, называемого границей раз- пеления, во всей зоне сепарации должно устанавливаться дина- мическое равновесие. Частицы других размеров должны выно- ситься из зоны сепарации в разных направлениях: меньшие гра- ницы разделения — в одну сторону, большие — в другую. Силы, 'к йствующие на частицу любого размера, должны поддаваться регулированию в широких пределах. Эти условия являются идеальными и не могут быть обеспечены ни в одном из реальных сепараторов. Однако чем полнее они вы- полняются, тем совершеннее тип и конструкция сепаратора. 133 В большинстве конструкций сепараторов обычно сочетаются несколько зон разделения и осаждения частиц, но одна из них (главная зона разделения), как правило, оказывает наибольшее влияние на процесс сепарации. При производстве строительных материалов воздушные сепа- раторы широко применяют в помольных установках, работающих по замкнутому циклу, при сухом помоле различных материалов (глины, шамота, гипса, извести, цемента и др.). В этих случаях значительно повышается производительность и снижаются затра- ты энергии мельниц вследствие непрерывного отбора готового продукта. Основным технологическим требованием, предъявляемым к сепараторам, является точность разделения материала на фракции. В реальных условиях работы сепаратора получить точное разделе- ние невозможно из-за непрерывного изменения режима движения частиц в результате изменения их концентрации в потоке, формы, местных завихрений потока и т.д. Вследствие этого в мелкую фрак- цию попадают крупные частицы и наоборот, т.е. фракции «загряз- няются». При производстве строительных материалов преимущественно применяют проходные и циркуляционные сепараторы. В проходные сепараторы (рис. 3.47) воздух вместе с исходным (измельченным) материалом поступает под давлением по патруб- ку 7 в пространство между конусами 2 и 3. Так как площадь сече- ния пространства между конусами значительно больше площади сечения патрубка 1, резко падает скорость воздушного потока, и из него под действием силы тяжести (зона II) выпадают и отводятся через патрубок 7крупные частицы. Оставшиеся частицы вместе с воздухом проходят по направляющим лопаткам 4 в конус 3 (зона Г), где поток закручивается. В этой зоне на частицу действуют центробежная сила Р , на- правленная по радиусу от центра, сила давления Р потока газа, направленная к центру, и сила тяжести G. Мелкие частицы, для которых Р больше Р , движутся к центру и выносятся воздушным потоком по трубе 5 в осадительные устройства. Более крупные частицы, у которых Рц больше Р, движутся к периферии, опуска- ются и отводятся через патрубок 6. Границу разделения регулируют поворотом лопаток или дрос- селированием входящего потока. Регулирование границы разде- ления изменением угла поворота лопаток предпочтительнее, так как при этом практически не изменяется производительность. 134 Циркуляционные сепараторы изготовляют с разбрасывающим писком или с разбрасывающим диском и крыльчаткой. В этих (тараторах объединены в одном агрегате вентилятор для создания жпдушного потока, распылитель, сепарирующие и пылеосади- и'льные устройства. Исходный материал, как правило, подается механическим способом. Сепаратор с разбрасывающим диском и крыльчаткой (рис. 3.48) имеет вертикальный вал 4, на котором укреплены колесо 3 венти- лятора, диск 2, верхняя 7 и нижняя 8 крыльчатки. Исходный материал через загрузочный патрубок 5 подается на мпск 2 и разбрасывается с него под действием центробежной силы. 11од действием силы тяжести крупные частицы выпадают вниз пни отбрасываются к стенке внутреннего кожуха 6 и опускаются п патрубок 11. Движущийся к вентилятору воздух пересекает поток материала и подхватывает средние и мелкие частицы. Средние частицы под действием центробежной силы отбрасываются к стен- I. г кожуха 6 и опускаются в патрубок 11. Мелкие частицы направ- няются вентилятором в полость между кожухами 6 и 9. Под дей- ■ гнием центробежной силы частицы отбрасываются к стенке ко-  |