_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

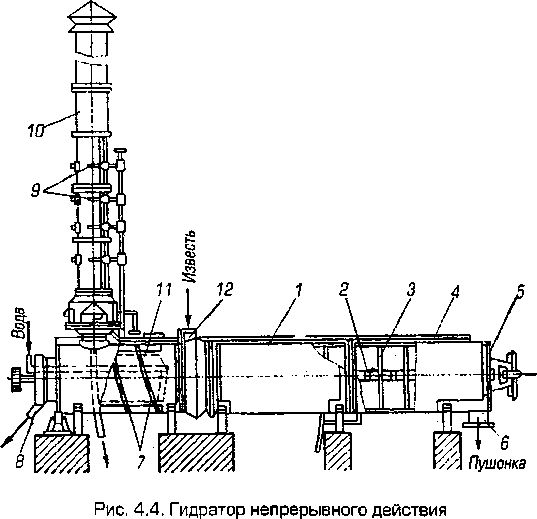

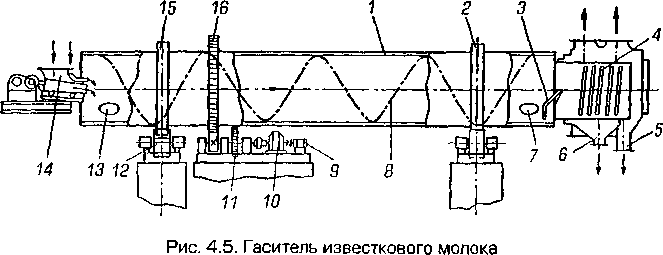

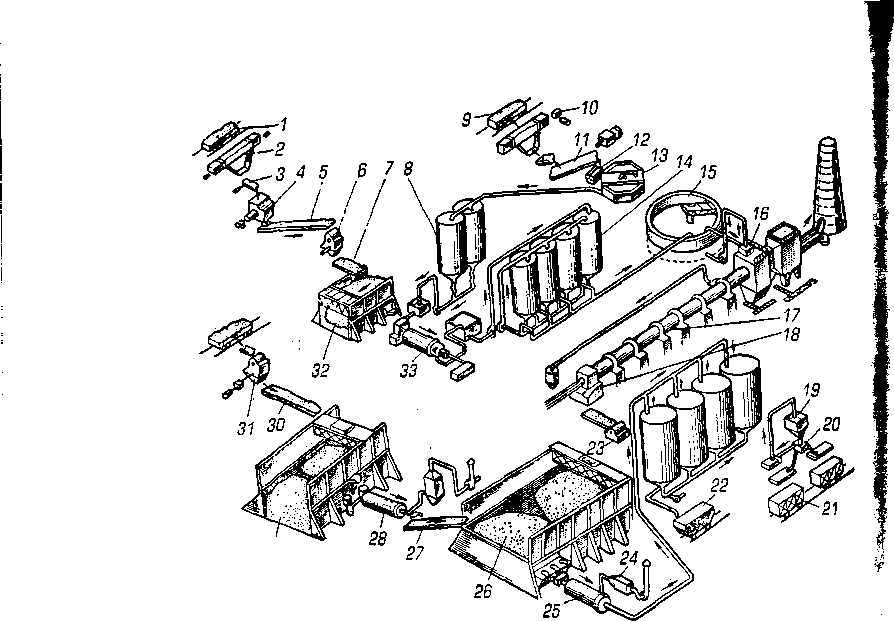

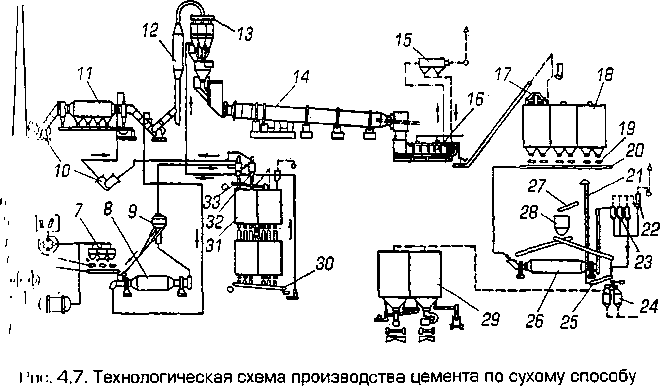

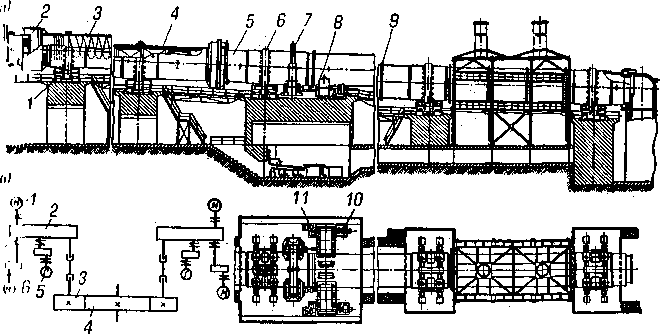

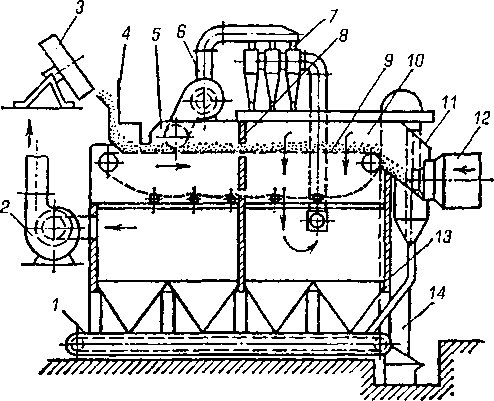

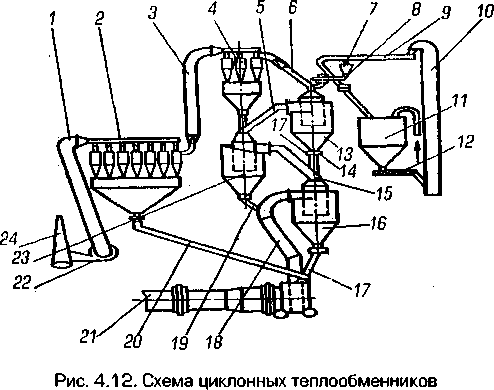

часть подвижной чаши имеет коническую форму, выходное отвер- ( гие которого закрывается конусом 17, закрепленным на тяге 13. Выходное отверстие конической обечайки 20 перекрывается конусом 21, укрепленным на штанге 19. При выгрузке шихты из ковша скипового подъемника из-за неоднородности ее грануло- метрического состава происходит сегрегация материала и нерав- номерное распределение его по сечению шахты, что приводит к неравномерности обжига извести, перекосам огня в печи, прежде- временной порче ее футеровки и т.д. Во избежание этого чаша 10 периодически в зависимости от поступления шихты приводится по вращение от индивидуального привода. Поочередное открыва- ние конусов (подъем верхнего /7и опускание нижнего 21) произ- водится автоматически во время движения ковша скипового подъ- емника. Верхний конус закрывается под действием собственного веса, а нижний — противовесом 16. Указатель уровня 6 связан с механизмом подъема нижнего ко- нуса, системой электрического управления и весовым дозатором, который сблокирован с лебедкой скипового подъемника. Он со- етоит из двух источников излучения, двух приемников и одного общего электронного блока. При прохождении луча через слой материала приемник фиксирует снижение мощности излучения по сравнению с прохождением луча через свободное пространство. Электронный блок, воспринимая соответствующие электрические сигналы от верхнего и нижнего указателей, воздействует на сис- 185 тему управления электродвигателем скиповой лебедки и включа- ет световую сигнализацию на пульте оператора. Описанное загрузочное устройство наиболее механизировано и отвечает технологии обжига известняков и требованиям техни- ки безопасности. В зависимости от производительности шахтных печей в их загрузочных устройствах применяют вращающиеся чаши вместимостью 0,8—2 м3. Длительность цикла поворота чаши 30—60 с. Частота вращения чаши 1,3—2,7 об/мин. Мощность элект- родвигателя привода 1,7—2,2 кВт. Применяют скиповые подъем- ники с лебедками грузоподъемностью 4—8 т, скоростью подъема ковша 0,4—0,65 м/с, объемом ковша 0,5-1,5 м3 и мощностью электродвигателя привода лебедки 1420 кВт. В нижней части печи (рис. 4.3, в, г) установлено выгрузочное устройство. Оно состоит из решетки, вертикального вала с кони- ческой зубчатой парой 34, бункера, подпятника и привода. Решетка 25 имеет зубья, расположенные под углом 30°. С их помощью спус- кающиеся куски извести направляются в окна решетки. Разгрузоч- ная решетка приводится во вращение от электродвигателя 23 через зубчатую пару, вариатор 22, два редуктора 36 и 35 с цилиндриче- скими шестернями и коническую зубчатую пару 34. Частота вра- щения решетки (17—135)-10—5 об/с, мощность электродвигателя 2,8-4,5 кВт. Провалившиеся через окно решетки куски обожженной извес- ти поступают в воронку 24, в которую подается под давлением воздух, необходимый для сгорания топлива в печи. Этот воздух подогревается теплотой выгруженной извести, которая при этом охлаждается. Из воронки обожженная известь поступает через патрубок 27 в двухкамерный шлюзовой затвор 30, препятствуя выходу воздуха при выгрузке извести. Люки для прохода извести из одной камеры в другую закрываются клапанами 29 с помощью противовесов 31. Клапаны открываются через систему рычагов 33, установленных на валу 32, приводимом от индивидуального элект- родвигателя через редуктор. Рычаги на валу смещены относитель- но друг друга на 120°, благодаря чему каждый следующий рычаг открывает клапан только тогда, когда предыдущий уже закрыт. Для осмотра и ремонта выгрузочного устройства в стенке бун- кера имеется люк 26, в камере шлюзового затвора — люки 28. Основные показатели работы печи: производительность по извес- ти, удельный расход топлива и сырья. Система автоматической загрузки шихты в шахтную печь вклю- чает следующие устройства: автоматический дозатор, загрузочное 186 устройство с механизмом поворота чаши и измеритель уровня ма- териала в шахте. После вывода печи ручным управлением на за- данный режим работы переходят к автоматическому режиму экс- плуатации. 4.1.2.2. Известегасилки Гашение извести в пушонку осуществляют в гидраторах пери- одического или непрерывного действия, а в известковое моло- ко — в аппаратах непрерывного действия с вращающимся бара- баном. Гидратор непрерывного действия (рис. 4.4) состоит из го- ризонтально расположенного стального барабана 1, лопастного нала 2 с приводной шестерней, цилиндрического сита 11, скруб- бера 10 и привода. Барабан гидратора имеет стальную рубашку 4, заполненную минеральным маслом, которое предназначено для выравнивания температурного режима по длине барабана. Нижняя часть барабана футерована изнутри броневыми листами. Лопастной шш 2 выполнен пустотелым. На валу укреплены 24 лопасти. Вал вращается в подшипниках качения, установленных в торцовых крышках барабана 5.  187 Дробленая известь через загрузочную воронку 12 поступает н цилиндрическое сито 11, куда впрыскивается через отверстие по- лого вала вода с температурой 80 °С. Образующийся при гашении порошок проваливается сквозь отверстия сита в пространство между корпусом и ситом, захваты- вается спиральными лопастями 7 и перемещается во второй отсек барабана, где интенсивно перемешивается лопастями 3 и транс- портируется к выходному патрубку 6. Не погасившиеся в сите частицы удаляются из барабана через патрубок 8. Образующиеся при гашении извести пары удаляются в скруббер 10. При этом они увлекают за собой известковую пыль. В скруббере установлены сопла 9, через которые впрыскивается вода, смачивающая извест- ковую пыль, превращая ее в известковое молоко, которое стекает в гидратор и участвует в процессе гидратации извести. Производительность гидратора 4—6 т/ч. Мощность электродвига- теля привода лопастного вала 40 кВт. Гаситель для известкового молока (рис. 4.5) состоит из враща- ющегося барабана 1, качающегося питателя 14, сортировочного барабана 4 и приводного устройства. Барабан установлен с уклоном 3—4%, бандажами 2 и 15 он опирается на опорные ролики 12 и вращается со скоростью 3 об/мин. С обеих сторон гаситель закрыт крышками. Внутри корпус выложен стальными плитами, защи- щающими его от коррозии. По концам барабана устроены люки 7 и 13 для его очистки. Для улучшения перемешивания извести с водой внутри барабана по винтовой Плинии укреплены уголки 3, образующие лопасти по всей длине барабана. Привод барабана состоит из электродвигателя 9, редуктора 10 и зубчатых передач 11 и 16.  188 Комовая известь загружается в гаситель питателем 14 через за- I рузочное отверстие крышки барабана. В загрузочную воронку одновременно с известью подаются вода и слабое известковое молоко. При вращении барабана куски извести подхватываются иопатками и сбрасываются вниз, интенсивно орошаясь с лопаток кодой. Образовавшийся на кусках извести слой пушонки при падении и перемешивании отслаивается, что ускоряет процесс гашения. 11е погасившиеся в барабане куски извести на выходе из него сбра- сываются на наклонный стальной лоток 5. При этом происходит окончательное дробление и гашение отдельных кусков извести. Далее известковое молоко с примесью твердых частиц поступает и сортировочный барабан 4, имеющий отверстия в корпусе. Там известковое молоко отделяется и сливается в сборник-смеситель ь для выравнивания состава, а твердые примеси сбрасываются через течку 5 и направляются на повторный обжиг. Здесь же уда- ияются в атмосферу образующиеся в гасителе пары. Производи- тельность барабанного гасителя 60—65 т/ч. Его диаметр 2,5 м, длина 15 м. Мощность электродвигателя привода барабана .’() кВт. 4.2. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА 4.2.1. Общие сведения Цемент является одним из важнейших строительных материа- иов. Производство цемента складывается из следующих процессов: приготовления и обжига сырьевой смеси, размола обожженного продукта в порошок. В зависимости от сырья и принятого метода производства различают два способа изготовления цемента: мок- рый и сухой [11, 20]. При мокром способе производства сырьевую смесь приготов- ниют совместно с водой, получая шлам. Схема компоновки оборудования цементного завода, работа- ющего по мокрому способу, представлена на рис. 4.6. Известняк из вагонетки 1 выгружают в бункер 2 питателя 3. 11оследний подает известняк на первичное дробление в щековую дробилку 4 для измельчения на куски 200—300 мм. От щековой дробилки известняк ленточным конвейером 5 транспортируется I ia вторичное дробление в молотковую дробилку б для измельчения 189 Рис. 4.6. Технологическая схема производства цемента по мокрому способу его до размеров 20—25 мм, затем ленточным конвейером 7измель- ченный известняк подается на склад 32. Глина из вагонетки 9 выгружается в бункер пластинчатого пи- тателя 10, откуда ленточным конвейером 11 направляется на из- мельчение в валковую дробилку 12. Измельченную глину переме- шивают с водой в глиносмесителе 13 и насосами перекачивают п резервуар 8. Известняк и смесь глины с водой направляют в барабанную мельницу 33 для тонкого измельчения с добавлением воды, Выходящая из мельницы сырьевая смесь (шлам) насосами пере- качивается в цилиндрические бассейны 14. Здесь шлам корректи- руется по химическому составу. Далее шлам направляют в бассейн 15, где он постоянно перемешивается крановым пневматическим смесителем. Из бассейна шлам через дозирующие устройства 16 направляется во вращающуюся печь 17 на обжиг. Во вращающейся печи после ряда физико-механических и хи- мических изменений шлам превращается в клинкер. Вращающиеся печи работают на газообразном, жидком или твердом (пылевид- 190 '1 L  ним) топливе. Топливо во вращающуюся печь подают через фор- ■ \ 11 к и. Обожженный продукт (клинкер) из печи поступает в холо- пий,ные устройства 18 и далее на грубое измельчение в дробилку унарного действия 23, после чего клинкер подается на склад 26. Им пожавшийся на складе клинкер размалывают в барабанной мельнице 25, оборудованной аспирационными устройствами 24. Мельницы работают по замкнутому или открытому циклу. При Hi >моле к клинкеру добавляют до 5% гипса, а иногда и другие до- 11.11 (К и. Добавки предварительно измельчают в дробилке 31, а затем ф I ночным конвейером 30 подают на склад добавок 29. Далее до- ii.iiiMi сушат в барабанах 28 и конвейером 27 транспортируют на , I над 26. На этом же складе хранится измельченный гипс. Цемент а I мельниц поступает в цилиндрические железобетонные резер- nvары — цементные силосы, где хранится в течение 2—3 недель. 111 еилосов цемент направляют пневмотранспортом в спецвагоны ' ’ (или автоцементовозы) для транспортирования его навалом или и оум кер 19, из которого — в упаковочную машину 20. Упакованный и бумажные мешки цемент грузят в обычные железнодорожные и.ионы 21. 11ри сухом способе производства (рис. 4.7) известняк проходит и^лстадийное дробление в щековой 6и молотковой 5дробилках. I >1 и на измельчается в валковой дробилке 2 и сушится в барабане 1. la Iгм известняк и глина через бункера 7, оборудованные дозато-  191 рами 4, конвейером 3 направляются в барабанную мельницу 8 нп совместный помол. В мельнице производится одновременная под- сушка материала газами, поступающими от запечных теплообмен- ных устройств. Измельченный материал воздушным потоком на- правляется в сепаратор 9, где производится его разделение на тонкую и грубую фракции. Затем тонкая фракция через циклоны 32, аэрожелобы 33 и дозирующие устройства поступает в силосы (склад) 31 сырьевой муки, а грубая фракция через сепаратор 9 — на домол в мельницу. Сырьевая мука из силосов, оборудованных устройствами сме- сительной аэрации, аэрожелобом 30 и питателями транспортиру- ется в циклонные теплообменники 13, где нагревается выходящи- ми из печи газами до 700—750 °С и частично декарбонизуется. Из теплообменников сырьевая мука самотеком направляется во вра- щающуюся печь 14. Клинкер, выходящий из печи, охлаждается в холодильнике. Затем клинкер пластинчатым конвейером 17 на- правляется в силосный склад 18, оборудованный дозаторами 19. Со склада клинкер и добавки ленточным конвейером 20 пода- ются на помол в барабанную мельницу 26, оборудованную сепа- ратором 28. Тонкая фракция от мельницы через циклоны 23, пнев- мокамерный насос 24 направляется в силосный склад 29, грубая — через аэрожелобы 27 и 25, элеватор 21 и центробежный сепаратор 28— на домол в мельницу. Помольный агрегат оборудован аспи- рационными устройствами 22, холодильник 16— электрофиль- тром 15, печь — скруббером 12, электрофильтром 11, дымососа- ми 10, через которые обеспыленные газы или воздух направляют- ся в атмосферу. Цемент со склада грузят в железнодорожные вагоны и автоцементовозы. 4.2.2. Вращающиеся печи Корпус вращающейся печи представляет собой пустотелый открытый с торцов сварной цилиндр, футерованный внутри ог- неупорным кирпичом и установленный с уклоном 3—4%. Печь работает по принципу противотока. Шлам (или сырьевая мука) подается со стороны верхнего («холодного») конца печи, а топ- ливно-воздушная смесь -- со стороны нижнего («горячего») кон- ца. Печь имеет следующие технологические зоны: подсушки, по- догрева, декарбонизации, спекания и предварительного охлажде- ния. В зоне подсушки из шлама испаряется влага и при 150—200 °С 192 пи превращается в гранулы, которые в зоне подогрева нагревают- ся до 700—800 °С. В зоне декарбонизации при 1000—1100 °С из I ранул выделяется углекислый газ и образуется свободная известь. П зоне спекания при 1350—1450 °С в материале появляется жидкая фаза и происходит ряд химических реакций. В зоне предваритель- ного охлаждения, а затем в холодильнике материал охлаждается. В печах сухого способа производства зоны подсушки, подогрева и частично декарбонизации выносятся из корпуса в отдельно ус- тановленные агрегаты. Сырьевая смесь, проходя последовательно псе зоны, превращается в клинкер. Корпус вращающейся печи имеет по всей длине постоянный или переменный диаметр. В печах с переменным диаметром зоны спекания и подсушки расширены. Для снижения расхода топлива иращающиеся печи оборудуют встроенными в печь или отдельно установленными теплообменными устройствами. Для охлаждения I тикера предусматривают установку отдельно стоящих или ук- репленных на корпусе печи холодильников. Главные параметры вращающихся печей — диаметр и длина. Например, печь диаметром 7 м и длиной 230 м обозначают так: •Печь вращающаяся 7 х 230». Вращающаяся печь с теплообменными устройствами внутри корпуса («Печь вращающаяся 5 х 185»), предназначенная для мок- рого способа производства, показана на рис. 4.8. Печь состоит из < педующих основных узлов: корпуса 5 (рис. 4.8, а) с надетыми на пего бандажами 6, роликовых опор, предохранительных упоров и  Рис. 4.8. Вращающаяся печь 193 контрольных роликов, установленных на опорах, и привода 8. Корпус представляет собой трубу с внутренним диаметром 5 м и длиной 185 м, уложенную на опоры. Труба сварена из стальных кольцевых обечаек и имеет внутри футеровку из огнеупорного кирпича. В пролетах между опорами для повышения поперечной жесткости корпуса установлены кольца жесткости 9. Бандажи, имеющие прямоугольную форму, устанавливают на корпусе печи свободно. Корпус печи опирается на роликоопоры и имеет уклон 3,5%. Каждая опора состоит из двух роликов, монтируемых на станине. На корпусе печи крепится на шарнирах (или рессорных подвес- ках) зубчатый венец 7. Привод состоит из главных 10 и вспомога- тельных 11 электродвигателей и системы редукторов (рис. 4.8, б). Главные электродвигатели предназначены для вращения печи во время работы с частотой вращения корпуса 0,01—0,20 об/с. Вспомогательный привод предназначен для проворачивания корпуса печи во время ремонтных, футеровочных и аварийных работ. Частота вращения корпуса печи при этом составляет 0,0012 об/с. Главный привод состоит из двух электродвигателей 1 (см. рис. 4.8, б), двух редукторов 2, двух подвенцовых шестерен 3 и венцовой шестерни 4. Между редукторами главного привода и вспомогательными электродвигателями 6 установлены двухсту- пенчатые редукторы 7. Для контроля частоты вращения корпуса печи на приводе имеется тахогенератор 5. Печь может быть оборудована фильтром-подогревателем 2 (см. рис. 4.8, я), установленным внутри печи на расстоянии 2 м от хо- лодного конца. В фильтре-подогревателе происходят предвари- тельная подсушка шлама и частичное улавливание пыли, содер- жащейся в отходящих газах. Цепная завеса 3 повышает теплообмен между шламом и отходящими газами. За цепной завесой, внутри корпуса печи, встроено теплообменное устройство ячейкового типа, которое обеспечивает подогрев материала. Теплообменник 4 состоит из жаростойких полок, одни концы которых крепятся к корпусу печи, а вторые соединяются между собой попарно. Полки обеспечивают подъем материала, который затем свободно ссыпа- ется с них. Отходящие из печи газы поступают в пылеосадительные устрой- ства, где происходит их очистка от пыли. Печь оборудована устрой- ством для возврата пыли (за цепную завесу), уловленной пылеоса- дительными устройствами. 194 Для фиксирования печи в продольном направлении на одной in опор устанавливаются контрольные ролики, а на другой — пред- охранительный упор, который удерживает печь от продольного перемещения в случае среза контрольных роликов. Для увеличения теплообмена между обжигаемым материалом и газами в корпусах печей устанавливают теплообменные устрой- ства: цепные завесы, теплообменники и фильтры-подогревате- ии. Для частичного обезвоживания шлама предназначены концен- траторы шлама. В концентраторах шлама испарение влаги про- исходит за счет тепла выходящих из печи газов. Концентратор работает под разрежением, создаваемым дымососом. У коротких вращающихся печей при установке концентратора повышается на 15—20% производительность, снижается удельный расход топлива и повышается тепловой коэффициент полезного действия. Достоинства концентраторов шлама: небольшая масса, малая стоимость, не требуется встраивать в корпус печи дополнительные юплообменные устройства, что облегчает эксплуатацию печи. ()днако отходящие газы содержат большое количество пыли, по- тому необходимо установить дополнительные пылеуловительные устройства и устройства для возврата пыли в печь или гранулятор. Указанные недостатки снижают общую экономическую эффек- тивность концентраторов. Концентратор шлама (рис. 4.9) состоит из цилиндра 12, ко- жуха 10, переходной камеры 1 и питателя шлама 4. Цилиндр име- ет две торцовые крышки 5 с цапфами 3, опирающимися на под- шипники 2, охлаждаемые водой. На крышке укреплена венцовая шестерня 6. Крышки соединены между собой продольными ме- таллическими балками 11, к которым с помощью накладок 8 крепятся колосниковые решетки 9. Внутреннее пространство цилиндра 12 (около 60%) заполняют металлическими трубчаты- ми деталями — телами наполнения 7, которые являются тепло- обменным устройством концентратора. Цилиндр приводится во вращение от индивидуального электродвигателя через редуктор и цилиндрическую передачу. Угловая скорость вращения цилин- дра 0,11-0,17 рад/с. Питатель шлама (рис. 4.10) состоит из питательного бачка 7 и распределителя 10. В питательном бачке смонтированы регулиро- вочное устройство 8 и поплавковый клапан 9, которые предназна- чены для выпуска и поддержания определенного уровня шлама. Распределитель имеет форму желоба, в верхней части которого 195  Рис. 4.9. Концентратор шлама смонтированы сита 5, в нижней — сопла 13, перекрываемые ша- ровыми клапанами 12. Регулировку подачи шлама в барабан кон- центратора производят клапанами 11. Управление клапанами 12 производят с помощью регулировочного механизма, состоящего из кулачковой шайбы 1, прикрепленной к крышке, системы тяг и рычагов 2, воздействующих на валик 3. Шаровые клапаны 12 с помощью тяг б и цепей 4 подвешены к валику 3. При работе питателя шлам по трубопроводу поступает в пита- тельный бачок, а затем через регулировочное устройство 8 и сита 5 направляется в желоб распределителя. Далее через краны 11, шаровые клапаны 12, сопло 13 (рис. 4.10) и решетки 9 концентра- тора (см. рис. 4.9) шлам поступает в барабан концентратора. В цилиндр из печи через переходную камеру поступают газы с температурой 600—700 °С. Шлам, соприкасаясь с телами напол- нения, обезвоживается, проходит через решетку 9 и поступает в переходную камеру, а оттуда во вращающуюся печь. Влажность выходящего из концентратора шлама 8—12%, температура — око- ло 100 °С. Подача шлама в цилиндр происходит только в период прохож- дения решеток 9 под соплами 13 (см. рис. 4.10). Когда сопла на- ходятся над балками 11 (см. рис. 4.9), клапаны 12 (см. рис. 4.10) перекрывают подачу шлама в цилиндр. При подходе балки к со- 196       5 6 [Г ШЛА G •■/Ял — 11 42' '13 Рис. 4.10. Питатель шлама имам кулачковая шайба 1 через систему тяг и рычагов 2, 6, валики пени 4 воздействует на шаровые клапаны 12, которые перекрыва- ют доступ шлама в цилиндр. Газы, выходящие из концентратора, поступают в циклоны и тектрофильтры, где происходит очистка их от пыли. Уловленная мыль возвращается непосредственно во вращающуюся печь или в г ранулятор. В последнем пыль превращается в зерна, которые по- маются во вращающуюся печь, минуя концентратор шлама. При сухом способе производства для сушки, подогрева и час- шчной декарбонизации применяют конвейерные кальцинаторы и циклонные теплообменники. Установка конвейерного кальцинатора перед вращающейся ш чью позволяет вынести из последней зоны сушки и подогрева материала. 197 Конвейерный кальцинатор (рис. 4.11) представляет собой дви- жущуюся со скоростью 0,067—0,137 м/с бесконечную колоснико- вую решетку 9, на один конец которой поступает предварительно гранулированное сырье. В процессе грануляции сырье увлажня- ется до 10—14%.  Рис. 4.11. Схема конвейерного кальцинатора Стрелками показано направление движения газов Колосниковую решетку монтируют в неподвижном металличес- ком корпусе 13 с футеровкой из огнеупорного кирпича. Конвейерный кальцинатор разделен перегородкой 8 на две камеры: сушки 5 и декарбонизации 10. Для создания разрежения в камерах кальцина- тор оборудуют двумя вентиляторами 2 и 6, а для очистки газов пос- ле прохождения ими камер подогрева — циклонами 7. При работе кальцинатора из гранулятора 3 зерна размером 5—20 мм по течке 4 поступают на движущуюся колосниковую ре- шетку 9, а затем последовательно проходят камеры сушки и де- карбонизации. Поток газов из вращающейся печи 12 поступает н верхнюю часть камеры 10, просасывается с помощью вентилятора 6 сквозь слой гранул и направляется на очистку в батарейные цик- лоны 7. Из циклонов газы направляются в верхнюю часть камеры сушки, а затем с помощью вентилятора 2 просасываются через слой гранул (в камере сушки) и далее входят в атмосферу или ни дополнительную очистку. 198 Материал из кальцинатора поступает по течке 77 во вращающую- ' и печь 12. Материал, просыпавшийся сквозь щели решетки, по- падает на цепной транспортер 7 и далее элеватором 14 подается в печь 12. Температура газов, поступающих из печи в камеру декар- ьопизации, около 1000 °С, а из циклонов в камеру сушки, — не нише 300 °С. Температура сырьевой смеси, поступающей в печь, м)()—1000 °С. Циклонные теплообменники, применяемые при сухом спосо- <><■ производства цемента, устанавливают у загрузочного конца ирлщающейся печи. Установка с циклонными теплообменниками (рис. 4.12) состо- ит из трех одиночных циклонов 13,16,23 и батарейного циклона 4, расположенных друг над другом. Циклоны соединены последова- и льно между собой газоходами 5, 6, 15, 18. Циклоны и газоходы фу теруют огнеупорным материалом.  Работа вращающейся печи с циклонными теплообменниками происходит следующим образом. Сырьевая смесь из бункера 77 пинтовым конвейером 12 и элеватором 10 подается в винтовой конвейер 9, откуда по течке 7 и дозатору I «чорудованный затвором. Газы из вращающейся печи 21 поступают и газоход 18 и далее проходят последовательно все циклоны и ra- il »ходы. Питатель подает сырьевую смесь в газоход 6. Газы, выхо- мшцие из циклона 13, подхватывают и вносят сырьевую смесь в 199 батарейный циклон 4, из которого осевшая сырьевая смесь по трубе поступает в газоход 5. Газы, выходящие из циклона 23, транс- портируют сырьевую смесь в циклон 13, в котором она осаждает- ся и по трубопроводу 14 поступает в газоход 15 и далее переносит- ся в циклон 23 с помощью газов, выходящих из циклона 16. Из циклона 23 сырьевая смесь по трубопроводу 19 поступает в газоход 18, где встречается с потоком газов, идущим из печи. Поток под- хватывает сырьевую смесь и передает ее в циклон 16, а из послед- него сырьевая смесь по трубопроводу 7 7 поступает через загрузоч- ную камеру в печь. Газы, выходящие из батарейного циклона 4, по трубопроводу 3 поступают в батарейный циклон 2 и после их очистки через трубопровод 1, вентилятор 22 и дымовую трубу 24 выбрасываются в атмосферу. Циклоны снабжаются затворами. Пыль, осевшая в батарейном циклоне 2, по трубопроводу 20 по- ступает во вращающуюся печь 21. Подача сырьевой смеси в циклонные теплообменники произ- водится различными питателями (винтовыми, секторными, «ки- пящего слоя» и др.) Достоинствами вращающихся печей с циклонными теплооб- менниками являются низкий расход тепла, высокий тепловой ко- эффициент полезного действия, большой удельный съем клинке- ра, высокое его качество, отсутствие в теплообменниках движу- щихся частей, невысокие требования к качеству сырьевой смеси. Недостатками этих печей являются большая высота установки циклонных теплообменников, большое аэродинамическое сопро- тивление движению газового потока, высокая температура отхо- дящих газов, сложность очистки отходящих газов в связи с малы- ми размерами частиц сырья (до 10 мкм). 42.2.1. Конструкция узлов вращающихся печей Корпус печи состоит из отдельных сварных колец — обечаек, которые по назначению делят на рядовые, подбандажные и под- рекуператорные. Расположенные в зоне спекания обечайки долж- ны иметь ббльшую жесткость, чем в других зонах. Внутреннюю |