_Севостьянов МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2005 (1). Свреднее профессиональное образование

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

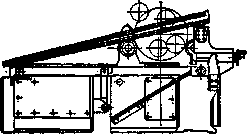

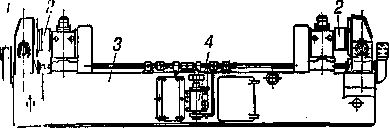

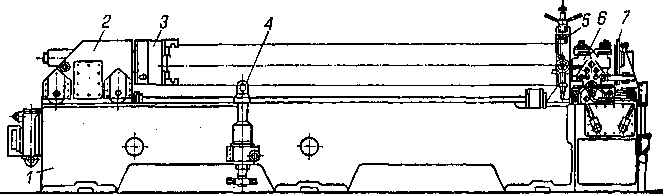

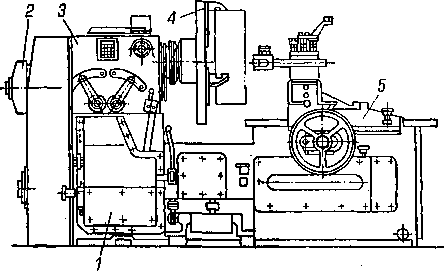

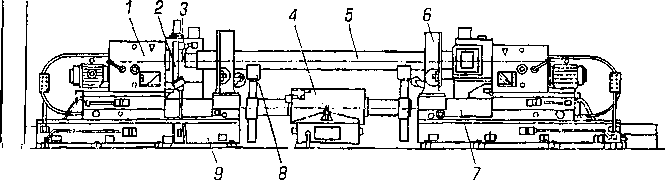

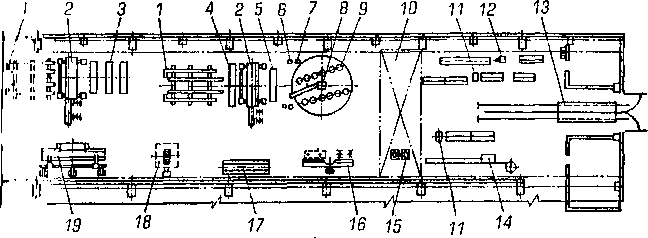

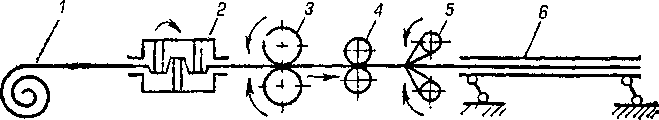

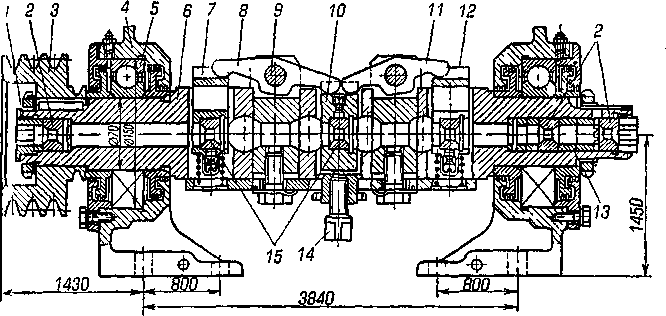

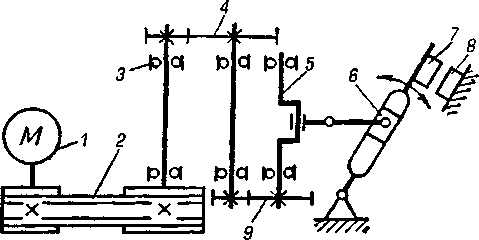

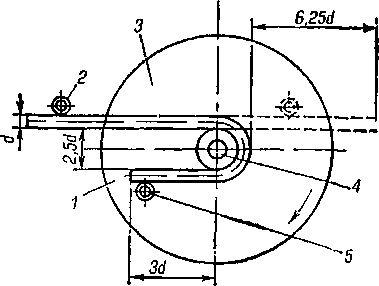

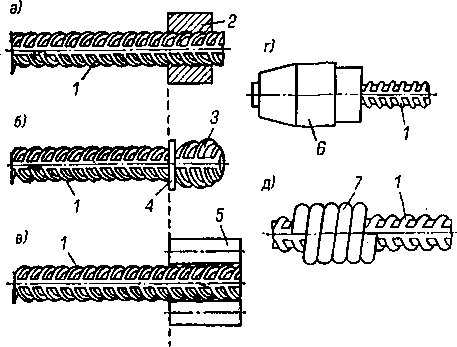

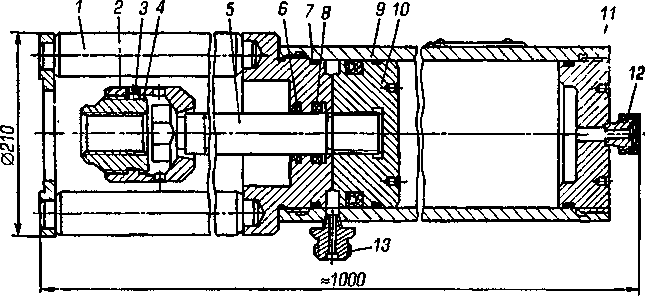

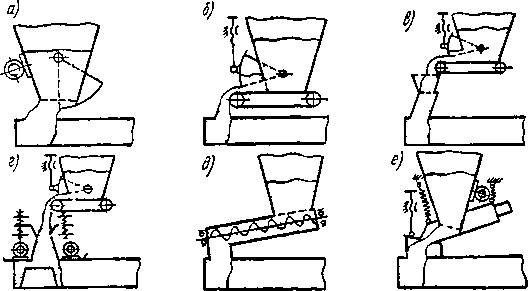

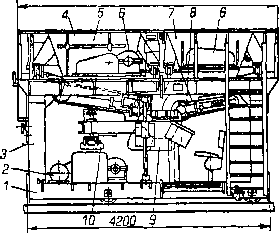

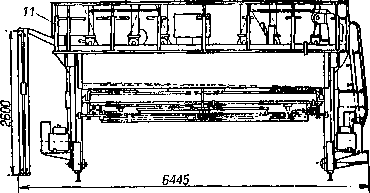

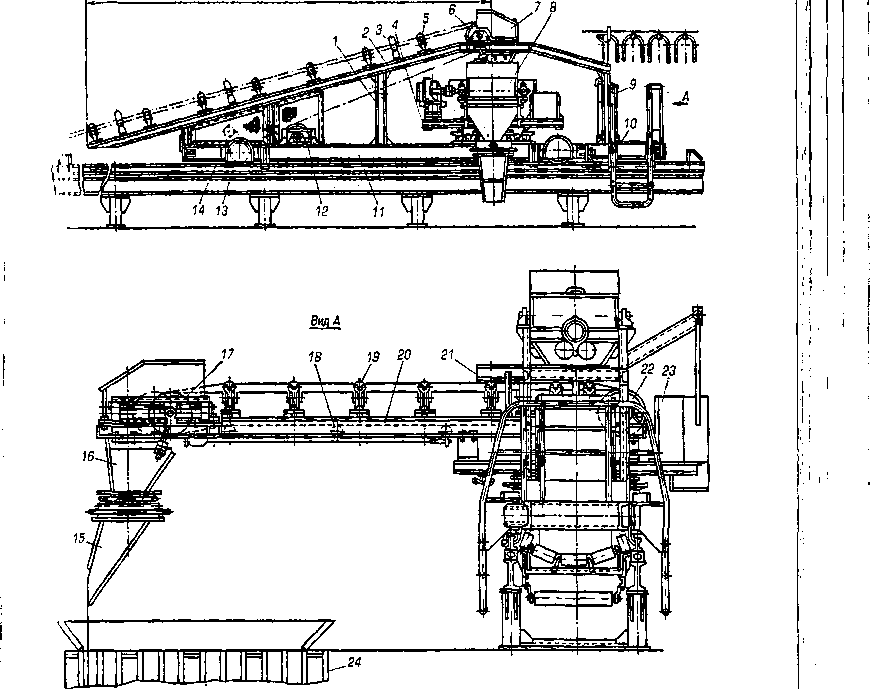

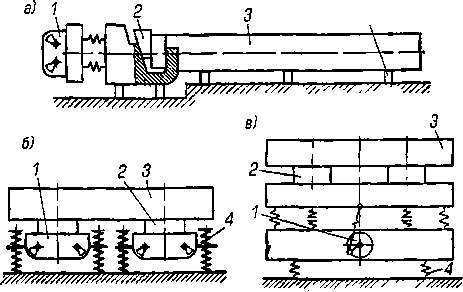

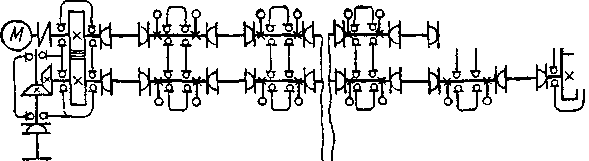

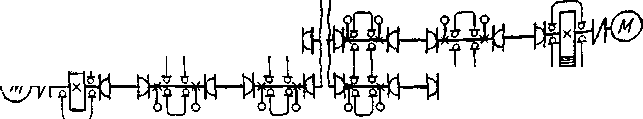

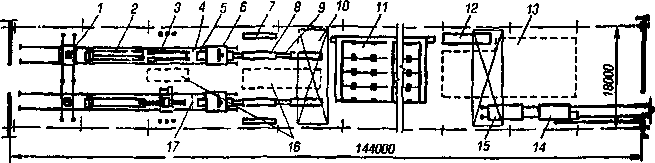

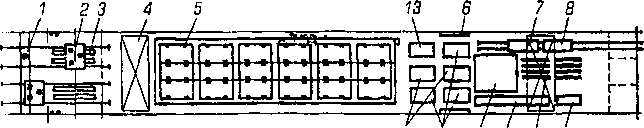

Рис. 4.45. Конвейер предварительного твердения звездочки, при этом труба по криволинейному мостику 7 скаты- вается на второй ярус конвейера и движется в сторону формовоч- ной машины. Затем у натяжного вала второго яруса труба анало- гично переходит на первый ярус и снова движется от формовочной машины, проходит весь ярус и передается на посты окончатель- ного твердения. При огибании цепями звездочек пластины 8 рас- крываются. С целью предупреждения выпадения осей роликов и) своих гнезд в местах перехода установлены оседержатели 9. Ролики изготовляются из стальных или асбестоцементных труб, в которых закреплены полуоси-цапфы. После конвейера воздушного твердения трубы поступают в бас- сейны водного твердения. Бассейн водного твердения — это железо- бетонный резервуар шириной от 4,5 до 6,5 м, длиной 10-12 м и вы- сотой 2—2,5 м. Трубы в бассейны загружают мостовыми кранами. # 4.3.4. Обработка труб и муфт Сформованные трубы имеют неодинаковый наружный диаметр, Чтобы обеспечить герметичность стыков в трубопроводе, концы труб I протачивают до размера, установленного стандартом. Это гаранти- я 240 |.\v I плотное прилегание уплотнительных колец к поверхности труб и н<> шоляет ликвидировать эллипсность концов труб. Так как концы 1|.\|| на длине около 50 мм имеют несколько меньшую плотность, ■ и м остальная часть трубы, концы труб обрезают [26, 28]. Асбестоцементная муфта должна иметь внутренний диаметр о. .Щ.111ИЙ, чем наружный диаметр трубы, поэтому муфтовые трубы формуют на скалках большого диаметра. Потом трубы разрезают in иютовки, равные длине муфты, и внутреннюю поверхность их I it и глчивают под заданный профиль. < ганок 1С46К (рис. 4.46) предназначен для обрезки концов i|iv‘> длиной 4 м и диаметром от 226 до 636 мм.   Рис. 4.46. Трубоотрезной станок 1С46К: 1 — суппорт; 2 — ролик; 3 — станина; 4 — привод суппорта ('танина станка литая, состоит из основного корпуса с двумя 1\ м1>лми по краям. На верхней части станины установлены суп- порт. Поперечное перемещение суппортов осуществляется гид- |ншриводом. Приводные ролики установлены на станине. Механизм загрузки и выгрузки труб смонтирован отдельно от стан- i .1 (>п приводится в действие через кулисный механизм. 1рубы диаметром до 376 мм укладывают на стеллаж, и с него они , | .1 гмпаюгея на раму механизма загрузки и выгрузки. Трубы диа- м.а 1>ом от 428 мм устанавливают и снимают со станка краном. При п, 1 |.пме кнопки «вниз» рама опускается, а труба, попав на ролики, 11.1ЧИмает вращаться. После нажатия кнопки «вперед» включается ii.nu-рсчная подача обоих суппортов по циклу: быстрый подвод — ||.|1»>чая подача — быстрый отвод — стоп. Когда суппорты отойдут и (входное положение, включается механизм выгрузки труб, рама механизма поднимает трубу выше упора и труба скатывается на приемный стеллаж следующего по ходу трубообточного станка. Муфтоотрезной станок 1С49Н (рис. 4.47) предназначен для р. презки на заготовки асбестоцементных труб длиной 3000 и И ми) мм, диаметром 108—327 мм. Производительность станка от ■и до 120 муфт в час. 241  Рис. 4.47. Муфтоотрезной станок 1С49Н: 1 — станина; 2 — бабка; 3 — патрон; 4 — приемник труб; 5 — люнет; 6 — суппорт; 7 — задний центр На станине 1 станка укреплены цилиндрические направля* ющие, по ним перемещается шпиндельная бабка 2. Шпиндель имеет трехкулачковый самоцентрирующий патрон для крепления трубы. Другой конец трубы поддерживается люнетом 5 и фикси- руется задним центром 7. Ролики люнета могут перемещаться п радиальном направлении, такое перемещение осуществляется при перестройке станка на другой диаметр обрабатываемых труб. Задний центр — подвижный, его перемещение связано с переме- щением суппорта. Суппорт перемещается только поперек станины. На нем установлены два резца, отрезающие сразу две заготовки. Перемещается суппорт от гидропривода. Станок-полуавтомат 1С51М (рис. 4.48) служит для расточки асбестоцементных муфт диаметром 108-631 мм.  242 Рис. 4.48. Муфторасточной станок 1С51М: 1 — станина; 2 — электродвигатель; 3 — шпиндельная коробка; 4 — патрон; 5 — суппорт Заготовку муфты подают к станку и вручную устанавливают в п.проне 4. Шпиндель станка с патроном приводится во вращение ■ к электродвигателя 2 через шестискоростную коробку передач. < h зтой же коробки передач приводится во вращение и распреде- лительный вал механизма продольной и поперечной подач суп- порта 5. Перемещением суппорта управляет сменный профили- рованный кулачок. Станки РТ устроены по принципу: неподвижная труба обраба- и.тается резцами, укрепленными во вращающемся патроне. И муфтообрабатывающих станках медленно вращающаяся труба о! >рабатывается быстро вращающейся фрезой, производящей фре- н-ровку заданного профиля и отрезку муфты. Станки РТ-360 (рис. 4.49) и РТ-361 предназначены для обра- ботки концов труб [26].  Рис. 4.49. Станок РТ-360: I шпиндельная бабка; 2 — патрон; 3 — оправка с резцами; 4 — разгрузочный механизм; 5 — труба; 6 — механизм зажима; 7 — каретка; 8 — призма; 9 — тумба В начале работы на стеллаж укладывают трубы, механизм ори- ентации выравнивает их, подталкивая по одной трубе поперек | I сллажа до упора, тележку отводят в крайнее заднее положение, призмы поднимают и на них укладывают первую трубу. В это же время обе каретки 7со шпиндельными бабками 1 занимают край- ние положения и разжимают механизмы 6 зажима труб. Далее 1ележку подают вперед до момента, когда ось трубы, лежащей на | ад них призмах, совпадет с осью механизмов зажима трубы. Каретки сдвигаются, механизмы зажима находят на трубу и зажи- мают ее. Призмы опускаются, и тележка отходит назад, останав- ливаясь, так что задние призмы находятся под крайней необрабо- I лнной трубой на стеллаже, а передние — под обрабатываемой на ганке трубой. Одновременно включаются приводы патронов 2 и Ьлижаются бабки. На каждом патроне закреплено пять резцов. 243 Один резец протачивает наружную поверхность трубы, три рс:н|| обрабатывают торец трубы, и один снимает фаску на торце. Поел# окончания проточки бабки расходятся, механизмы зажима освобож* дают трубу и каретки тоже расходятся. Одновременно призмы те* лежки поднимаются, принимая на передние призмы обработанную трубу, а на задние — необработанную. Тележка перемещается в край» нее переднее положение, подавая обработанную трубу на свой стел» лаж, а необработанную — на станок. Цикл начинается сначала. 4.4. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ 4.4.1. Оборудование для производства и натяжения арматуры Машины и оборудование, применяемые при производстве же» лезобетонных изделий, предназначены для изготовления и мои» тажа элементов армирования и для возведения монолитных же» лезобетонных конструкций [22, 24, 25] и разделяются соотвст» ственно на машины для арматурных работ и машины для бетонных работ. В зависимости от выполняемого технологического процесс# машины для арматурных работ разделяются: на станки для правки и резки арматурной стали и сеток; станки для гибки арматурной стали и сеток; оборудование для электрической сварки арматурной стали; оборудование для изготовления сварных арматурных каркасов и сеток; оборудование для натяжения арматуры предварительно напри» женных конструкций. Машины и оборудование для бетонных работ разделяются: на оборудование для приготовления бетонной смеси (дозаторы компонентов бетонной смеси и бетоносмесители); оборудование для транспортирования (доставки) бетонной сме* си; машины и оборудование для подачи, распределения и укладки бетонной смеси; машины для уплотнения бетонной смеси. Производство железобетонных изделий и конструкций связано с переработкой и применением большого количества арматурной стали. В производстве арматуры принято выделять оборудование 244 | 'пиши, которые постоянно участвуют в технологическом про- цесс, а также машины и линии специального назначения [22, 23]. первым относятся: правйльно-отрезные станки для заготовки I' иных прутков стержневой арматуры; линии для заготовки стерж- м пой арматуры; машины и оборудование для изготовления свар- ||.|\ сеток; станки для гибки сеток; установки для сборки про- 11 сшетвенных арматурных каркасов и др. Ко второму типу — ма- ни пи для чистки и упрочнения арматуры и для изготовления рматурных каркасов труб. < 'таль классов A-I-A-IV, В-1, Вр-I применяют преимущественно 1ч пенапрягаемой арматуры, а сталь остальных классов и кана- U напрягаемой. 11роволока классов В-1, Вр-I, ВзП и ВрП поставляется в мотках i n с ой 20—100 и 500—1500 кг. Мотки проволоки классов ВП и ВрП имеют внутренние диаметры 1200, 2000 и 2500 мм. Компоновка оборудования арматурного цеха и производство рматурных изделий в арматурных цехах заводов организованы в • ионном по агрегатно-поточной технологии с частичным исполь- опапием конвейерного способа на отдельных участках (линиях), миример на линиях по изготовлению сварных арматурных сеток. I.i рис. 4.50 показана схема компоновки оборудования арматур- ою цеха завода железобетонных изделий (ЖБИ).  Рис. 4.50, Схема оборудования арматурного цеха завода ЖБИ: 1 — пакетировщик; 2 — многоточечная сварочная машина; 3 — стол; • I ножницы для поперечной резки сеток; 5 — правильное устройство; 11, 12 — стыкосварочная машина; 7 — электроточило для зачистки грата; I (и игольный кран для установки мотков; 9 — бухтодержатели; 10 — мостовой кран; 11 — станок для резки прутков; 13 — самоходная тележка; I 11| >авильно-отрезной станок; 15 — станок для гибки арматурных стержней; 11; одноточечная сварочная машина; 17 — машина для гибки арматурных . I • тк; 18,19 — соответственно горизонтальная и вертикальная установки для сборки арматурных каркасов 245 При изготовлении ненапрягаемой арматуры технологический процесс складывается из следующих операций: резание стали по длине на правйльно-отрезных станках и на ножницах; стыковая сварка на стыкосварочных машинах; гибка стержневой арматуры на универсальных гибочных станках; сварка арматурных плоских сеток на много- или одноточечных сварочных машинах; гибка сеток на гибочных машинах; сборка и сварка объемных арматур- ных каркасов в кондукторах на сборочно-сварочных установках; комплектация и хранение арматурных изделий. Правйльно-отрезные станки предназначены для заготовки прутков различной длины из мотков арматурной стали. Они вы- полняются по следующим конструктивным схемам: с непрерывной подачей арматуры и резанием вращающимися ножами; с подачей арматуры до упора и резанием гильотинными ножами; с непре- рывной подачей арматуры и резанием летучими ножами; с цик- лической подачей арматуры без упора и резанием наклонными (гильотинными) ножами [23]. Размоточное устройство 1 (рис. 4.51), представляет собой вер- тушку (бухтодержатель), на которую устанавливается моток /. Подающие устройства 3 представляют собой роликовые либо экс- центриковые и цанговые механизмы.  Рис. 4.51. Схема правйльно-отрезного станка: 1 — размоточное устройство: 2 — механизм правки; 3 — подающее устройство; 4 — отмеривающий механизм; 5 — механизм реза; 6 — приемно-концевой механизм Для правки стали применяются многороликовый, барабанный или комбинированный механизм 2. Пруток стали подвергается многократному изгибу во всех плоскостях, проходя между кулач- ками. Выправленная арматура подается в приемно-концевое устройство, представляющее собой закрытый направляющий же- лоб или открытый сверху канал, предотвращающий ее прогиб и имеющий на конце шомпольные или флажковые механизмы [23]. 246 Механизм реза 5 бывает трех видов: с вращающимися, гильо- ш иными и летучими гильотинными ножами (ножами сопровож- m-j 1ИЯ). ГТравйльный барабан (рис. 4.52) станка СМЖ-357 представля- г г собой полый вал, вращающийся в подшипниках от клиноре- мспной передачи. На концах барабана по оси установлены регу- лируемые фильеры, изготовляемые из износостойкой стали или ■ плава. Стаканы с фильерами при настройке барабана смещаются и радиальном направлении с помощью рычагов, валиков и регу- лировочного винта.  Рис. 4.52. Правильный барабан станка СМЖ-357: 1 — гайка: 2,15 — неподвижные и регулируемые фильеры: 3 -шкив; 4 — корпус подшипника: 5 — подшипник; 6-полый вал; 7,10,12 — стаканы для регулируемого фильера; 8, 11 — рычаги; 9 — валик рычага; 13 — втулка; 14 — винт Станки для резки стержневой арматуры различаются между гобой режущими органами, которые характеризуются длиной но- жей и траекторией их движения. На рис. 4.53 приведена кинематическая схема станка СМЖ- 172А для резки арматурной стали. Для гибки стержневой арматуры обычно применяют стационар- ные гибочные машины (станки). Универсальные станки производят гибку арматурных стержней гибочным пальцем, расположенным на поворотном диске, вокруг центрального пальца (рис. 4.54). Напряжение арматуры заключается в ее предварительном рас- I яжении, не превышающем предела текучести, и передаче возни- 247  Рис. 4.53. Кинематическая схема станка СМЖ-172А: 1 — электродвигатель; 2 — клиноременная передача; 3 — подшипниковые опоры! ' 4, 9 -зубчатые передачи; 5 — эксцентриковый вал; 6 — кулиса; 7. 8 — подвижный и неподвижный ножи  Рис. 4.54. Схема гнутья арматурного прутка: 1 — рабочий поворотный диск; 2 — упорный палец с роликом; 3 — арматурный стержень; 4 — центральный палец с роликом; 5 — гибочный палец с роликом кающегокующего в ней напряжения на бетон изделия, в котором создает- ся внутреннее напряженное состояние (сжатие) до приложения эксплуатационных растягивающих нагрузок. Арматурные работы включают в себя технологические операции по заготовке напрягаемой арматуры и вспомогательных элементов, их соединению, укладке и натяжению [22, 23]. Заготовка стержневой напрягаемой арматуры заключается и отрезке стержней заданной длины и образовании на их концах временных концевых анкеров или установке инвентарных зажи- 248 мои. Для напрягаемой арматуры применяют следующие типы вре- менных концевых анкеров: стальные опрессованные в холодном к «стоянии шайбы (рис. 4.55, а); высаженные в горячем состоянии юловки (рис. 4.55, б); приваренные коротыши (рис. 4.55, в); ин- нпггарные зажимы (рис. 4.55, г); спиральные анкеры (рис. 4.55, д) и др.  Рис. 4.55. Временные концевые анкеры: 1 — стержень; 2 — шайба; 3 — головка; 4 — опорная шайба; 5 — коротыши; 6 — корпус; 7 — спираль Натяжение арматуры на затвердевший бетон осуществляется механическим или электротермическим способом, а на упоры — механическим, электротермическим и электротермомеханическим > и особами [22]. Механический способ натяжения заключается в растяжении • Фматуры до предела текучести материала под действием прикла- дываемого усилия. Осуществляют его гидравлическими и механи- ческими домкратами. Электротермический способ осуществляет- еи удлинением арматуры, нагревающейся при пропускании через I юс электрического тока. Электротермомеханический способ пред- ставляет собой совокупность механического и электротермичес- кого способов. Примером может служить гидравлический домкрат СМЖ-82, который предназначен для натяжения стержневой арматуры. ! (омкрат (рис. 4.56) состоит из цилиндра, поршня с уплотнениями, 249  Рис. 4.56. Гидродомкрат для натяжения стержневой арматуры: 1 — упор; 2 — специальная гайка; 3 — винт; 4 — сменная гайка; 5 — шток; 6 — грязесъемник; 7- кольцо; 8 — манжета; Э — цилиндр; 10 — поршень; 11 — крышка; 12 — штуцер с колпачком; 13 — штуцер закрепленного на штоке, захвата со сменными гайками и упора, Цилиндр закрыт с одной стороны крышкой, имеющей штуцер гидровозврата, с другой — упором. Гидродомкрат работает от на- сосной станции. 4.4.2. Оборудование для подачи и укладки бетонной смеси в формы В зависимости от вида и назначения укладываемой в форму ? смеси применяются бетоно-, фактуро-, растворо-, бетонофакгуро- и бетонораствороукладчики и раздатчики [22, 24, 25]. Бетоноукладчики и бетонораздатчики оборудуются затворами, питателями и распределительными устройствами. По конструкции укладчики бывают наземными и подвесными. Бетоноукладчик с секторным затвором (рис. 4.57, а) представ- ляет собой бункер, закрепленный на самоходной тележке и пере- крытый внизу затвором, на его стенках монтируются вибровозбу- дители (вибраторы). Бетоноукладчики с ленточными питателями (рис. 4.57, б) со- стоят из бункера, смонтированного на самоходном портале. К нижней части бункера прикреплен ленточный питатель. Бетоноукладчик (рис. 4.57, в) дополнительно снабжен разгру- зочной воронкой с поворотной течкой. Равномерное заполнение 1 отсеков формы осуществляется за счет возвратно-поступательно- Ж I I 250  Рис. 4.57. Затворы, питатели и распределительные устройства бетоноукладчиков и) перемещения укладчика по рельсам вдоль формовочной линии п периодических поворотов разгрузочной воронки. Бетоноукладчик (рис. 4.57, г) — с ленточным питателем и виб- роиасадком, который подвешен к раме и снабжен механизмом перемещения и вибровозбудителями направленного действия для укладки и уплотнения бетонной смеси. Бетоноукладчик с винтовым (шнековым) питателем (рис. 4.57, д) применяют при формовании отдельных видов железобетонных птделий, например труб. Бетоноукладчик с вибролотковым питателем (рис. 4.57, е) со- стоит из бункера, вибролотка, подвешенного к бункеру на пружи- нах и снабженного электромагнитным вибровозбудителем (виб- ратором), и насадка, через который смесь подается в форму. Отдельные конструкции укладчиков снабжаются заглажива- ющими устройствами в виде брусьев, дисков и валков. Бетоноукладчик СМЖ-162А предназначен для распределения, укладки и разравнивания бетонной смеси. Бетоноукладчик (рис. 4.58) состоит из рамы портального типа, вибронасадка с за- глаживающим устройством, большого самоходного бункера с лен- точным питателем, двух малых самоходных бункеров с ленточными питателями, привода подъема и опускания вибронасадка, привода передвижения, водоопрыскивателя и электрооборудования. Заглаживающее устройство (брус) приводится в возвратно-посту- пательное движение от специального привода. Под бункерами на шарнирно-рычажном механизме с резиновыми втулками подвешен пибронасадок, в который смесь подается из всех трех бункеров. 251   Рис. 4.58. Бетоноукладчик СМЖ-162А: 1 — рама-портал; 2 — привод механизма передвижения; 3 — устройство для орошения поддона водой; 4, 7 — бункера вместимостью 2,3 и 1 м3; 6 — привод питателя; 5,8 — питатели; 9 — вибронасадок; 10 — заглаживающий брус; 11 — привод подъема-опускания выбронасадка Бетонораздатчик СМЖ-306А (рис. 4.59) предназначен для по- дачи и укладки бетонной смеси в отсеки кассетных установок. Бетонораздатчик состоит из станины, поворотного стола, пи- тателя и электрооборудования. Станина представляет собой свар- ную металлоконструкцию, на которой смонтированы основные механизмы бетонораздатчика: платформа, установленная на че- тырех ходовых колесах, два из которых — приводные, и наклон- ная рама. В передней части платформы смонтирована площадке оператора, в средней — установлен поворотный круг стола, в задней — барабан и привод передвижения бетонораздатчика. На наклонной раме установлены желобчатые роликоопоры, ба- рабан и разгрузочная воронка. Привод передвижения состоит из реверсивного двигателя, тормоза, редуктора и цепной передачи, Поворотный стол служит для установки питателя в требуемое рабочее положение. Питатель представляет собой сварную раму, на которой уста- новлены приводной барабан, лоток, желобчатые и прямые роли- коопоры, барабан с натяжным устройством, разгрузочная ворон- ка и поворотная течка. Бетонная смесь транспортируется по на- клонной части бетонораздатчика и через разгрузочную воронку и лоток перегружается на конвейерную ленту питателя, откуда через разгрузочную воронку и поворотную течку питателя поступает н отсеки кассетной установки. В соответствии с методами вибрационного уплотнения бе- тонных смесей [22, 24] машины и установки, предназначенные 252 6400  Рис. 4.59. Бетонораздатчик СМЖ-306А t для выполнения этой операции, в свою очередь, подразделяют- ся на машины поверхностного, глубинного и объемного уплот- нения. Для поверхностного уплотнения бетонных смесей используют ниброплиты (рис. 4.60, а) и виброрейки (рис. 4.60, б). Их приме- няют для уплотнения массивов бетонной смеси (подвижных и средней подвижности) толщиной до 200 мм. Глубинное уплотнение бетонных смесей осуществляется спе- циальными машинами — вибровозбудителями. Ими уплотняют бетонные смеси при сооружении монолитных конструкций. • . < 253 д)  4^ke=e£^- Рис. 4.B0. Схемы машин для поверхностного уплотнения бетонных смесей Наилучшее качество уплотнения бетонной смеси достигается при ее объемном уплотнении, которое осуществляется на вибра- ционных машинах (виброплощадках), обеспечивающих коле- бания в целом всей формы со смесью. Виброплощадки по на- правлению колебаний, сообщаемых форме, подразделяются на машины с горизонтально и вертикально направленными коле- баниями. Виброплощадки с горизонтально направленными колебаниями применяются для формирования длинномерных тонкостенных изделий из бетонных смесей средней подвижности (рис. 4.61, а). Виброплощадки с вертикально направленными колебаниями при- меняются для формования толстостенных (до 0,5 м) изделий из бетонных смесей малой подвижности и жестких (рис. 4.61, б). По форме колебаний виброплощадки подразделяются на маши- ны с гармоническими, бигармоническими, поличастотными и про- странственными колебаниями. Наибольшее распространение по- лучили машины с гармоническими колебаниями (рис. 4.61, а, б) и ударно-вибрационные (рис. 4.61, в). Второй тип машин позволяет формовать изделия из бетонных смесей с малой подвижностью и жестких. В последние годы применяются виброплощадки с про- странственными колебаниями, которые достигаются за счет сме- щения оси одновального центробежного вибровозбудителя отно- сительно центра тяжести машины. По конструктивному исполнению виброплощадки подразде- ляются на рамные и блочные. В рамных виброплощадках форма устанавливается на единую жесткую раму, на которой установлены 254    4 Рис. 4.61. Схемы виброплощадок: 1 — вибропривод; 2 — механизм крепления формы; 3 — форма с бетонной смесью; 4 — виброизолирующие упругие элементы пибровозбудители. В блочных виброплощадках каждый вибровоз- иудитель имеет свою небольшую самостоятельную раму. Наибольшее распространение получили виброплощадки с гар- моническими вертикально направленными колебаниями блочной конструкции. На рис. 4.62 приведена кинематическая схема такой вибропло- iцадки, из которой видно, что все дебалансные валы двухвальных нибровозбудителей кинематически жестко связаны между собой посредством синхронизаторов и карданных валов. щ® #М-Й0Г Рис. 4.62. Кинематическая схема блочной виброплощадки 255 4.4.3. Технологические линии Я для производства железобетонных изделий Щ Производство железобетонных изделий и конструкций осуЯ ществляется на конвейерных, полуконвейерных, поточно-агрегаТ"! ных, кассетных и стендовых технологических линиях [22, 24]. ■ Конвейерное и полуконвейерное производство является уев** вершенствованным видом поточно-агрегатного способа. При но|| формы с изделиями перемещаются от одного поста к другому сПН . циальными транспортными средствами в принудительном риТ» ' ме. Конвейерные линии делятся: по характеру работы — на рабоП| • периодического и непрерывного действия; по способу транспор» ; тирования — с формами, передвигающимися по рельсам или ро*' ликам, и с формами, образуемыми непрерывной стальной лентой^ или составленными из ряда элементов и бортовой оснастки; П0? расположению тепловых агрегатов — параллельно конвейеру |' вертикальной или горизонтальной плоскости, а также в створ# формовочной части конвейера. Так, например, изготовление ж#« лезобетонных многопустотных панелей перекрытий размером ДО 1,5 х 6,28 м может быть организовано на полуконвейерной линиИ( состоящей из отдельных постов (рис. 4.63) [22, 24, 25]. На посту распалубки роликового конвейера, куда поддон с пв« нелью подается из камеры тепловой обработки, производятся об» резка напряженной арматуры, съем готовой панели мостовым  Рис. 4.63. Схема полуконвейерной линии для изготовления многопустотных панелей перекрытий: 1 — бетоноукладчик; 2 — формовочная машина; 3 — виброплощадка; 4 — бортоснастка; 5 — вибропригрузочный щит; 6 — самоходный портал; 7 — установка для электронагрева арматурных стержней; 8 — поддон; 9 — роликовый конвейер; 10 — мостовой кран; 11 — пакетировщик поддонов; 12 — стенд для контроля и ремонта; 13 — площадка для выдержки изделий; 14 — самоходная тележка; 15 — тележка-прицеп; 16 — площадка для складирования арматуры; 17 — звукоизолирующий щит 256 i- |>лном, установка на стенд для контроля и ремонта, чистка и смаз- I л поддона. Далее поддон приводом роликового конвейера пода- г Iгя на второй пост, на котором укладывается арматурная сетка и мкладывется напряженная арматура, затем поддон передается на пост роликового конвейера, откуда он самоходным порталом сни- мается и переносится на виброплощадку поста формовки. На под- пои устанавливается бортовая оснастка, заводятся вкладыши и укладывается бетонная смесь с помощью бетоноукладчика, вклю- чается виброплощадка, и смесь уплотняется. Затем включаются иибровозбудители и из панели извлекаются вкладыши. Одновре- менно снимается виброщит, поддон с отформованной панелью переносится в камеру для тепловой обработки. Поточно-агрегатный способ производства [22] заключается в him, что технологические операции последовательно осуществля- пи ея на отдельных рабочих постах. Примером может служить тех- нологический комплекс для производства стеновых панелей, ри- н-лей, колонн, плит покрытий, приведенный на рис. 4.64. На каждом из трех постов распалубки и сборки форм производятся разборка бортов формы, обрезка стержневой напряженной арма- ivpw (при изготовлении напряженно-армированных изделий), | кем изделия с помощью мостового крана и установка его на стенд пня контроля и ремонта или на площадку для выдерживания ro- ll тых изделий. Бетонная смесь бетоноукладчиком укладывается в форму, где ииброгогощадкой производится уплотнение. Затем верхняя поверх- ность заглаживается бетоноукладчиком с заглаживающим устрой-  14 13 12 11 10 9 Рис. 4.64. Схема агрегатно-поточной линии для изготовления железобетонных изделий размером 3x6м: I раздаточный бункер; 2 — бетоноукладчик; 3 — виброплощадка; 4 — мостовой и ран; 5 — пакетировщик форм; 6 — установка для электронагрева арматурных стержней; 7 — самоходная тележка; 8 — тележка-прицеп; 9 — стенд для контроля и ремонта изделий; 10 — стойки для ремонта изделий; 11 — склад арматурных стержней; 12 — площадка для выдержки изделий; 13 — пост для распалубки и сборки форм; 14 — склад арматурных сеток 257 |